Перейти к:

Влияние никеля на состав, структуру и свойства покрытий Ti-Cr-N

https://doi.org/10.17073/1997-308X-2023-1-63-74

Аннотация

Исследовано влияние никеля на структуру и свойства ионно-плазменных покрытий Ti-Cr-N, полученных методом arc-PVD. При содержании никеля до 11,9 ат. % покрытие состоит из Cr2N, Ti1 - xCrxN и металлического Ni. При дальнейшем увеличении концентрации Ni в покрытии образуется интерметаллид Ni3Ti. Методом просвечивающей электронной микроскопии изучена структура покрытий. Для покрытий системы Ti-Cr-N характерно столбчатое строение структуры, в столбцах которой, вследствие полной растворимости TiN и Cr2N и планетарного вращения подложек, приводящего к послойной укладке компонентов испаряемых катодов, образуются субслои Ti1 - xCrxN и Ti1 - yCryN (x > y) толщиной несколько нанометров с переменной концентрацией титана и хрома и субслои Cr2N порядка 25 нм. Данная структура сохраняется и для покрытий системы Ti-Cr-N-Ni с малой концентрацией никеля (порядка десятых долей ат. %). Однако при этом наблюдаются измельчение размера столбцов и рост двуосных сжимающих напряжений с 6,7 до 9,7 ГПа, что приводит к повышению твердости от 30 до 42 ГПа. Для покрытий с высоким содержанием никеля характерна многослойная архитектура с равноосной поликристаллической структурой нанозерен в слоях. По мере увеличения концентрации Ni твердость покрытия снижается до 16,7 ГПа, что связано с возрастанием доли относительно мягкого никеля в покрытии и уменьшением величины макронапряжений до -0,6 ГПа. При этом интенсивность изнашивания увеличивается с 3·10-15 до 5·10-15 м3/(Н·м). Исследуемые покрытия систем Ti-Cr-N и Ti-Cr-N-Ni обладают стойкостью к адгезионному и когезионному разрушению. С ростом содержания никеля при измерительном царапании разрушение покрытий происходит исключительно вследствие пластического деформирования.

Ключевые слова

Для цитирования:

Черногор А.В., Блинков И.В., Белов Д.С., Сергевнин В.С., Демиров А.П. Влияние никеля на состав, структуру и свойства покрытий Ti-Cr-N. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):63-74. https://doi.org/10.17073/1997-308X-2023-1-63-74

For citation:

Chernogor A.V., Blinkov I.V., Belov D.S., Sergevnin V.S., Demirov A.P. The influence of Ni on the composition, structure and properties of Ti-Cr-N coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):63-74. https://doi.org/10.17073/1997-308X-2023-1-63-74

Введение

В настоящее время исследования упрочняющих и адаптируемых к условиям трения покрытий направлены на разработку их на основе многофазных систем, в которых присутствие различных элементов и фаз существенно изменяет свойства по отношению к двухкомпонентным покрытиям [1–5]. Системы на основе нитридов переходных металлов характеризуются повышенными механическими свойствами. Так, трехкомпонентные системы Ti–Cr–N, Cr–Mo–N и Ti–Mo–N значительно превосходят по твердости, трибологическим свойствам и жаростойкости двухкомпонентные системы Me–N [3; 5–9]. Интерес представляют покрытия на основе Ti–Cr–N–Ni, в которых нитридные фазы на основе хрома и титана обеспечивают сочетание жаростойкости [10] и высокой твердости [5; 7]. Введение в нитридные покрытия металлов с низким сродством к азоту и ограниченной растворимостью в них, например никеля, способствует, благодаря измельчению нитридной фазы и формированию дисперсно-упрочненной структуры с пластичным каркасом никеля, созданию материала с высокой вязкостью, сочетающейся с твердостью [11]. Повышенные эксплуатационные свойства данных покрытий будут во многом определяться возможностью управлять составом и структурой осаждаемого материала.

Анализ литературных данных свидетельствует об отсутствии исследований в этой области для покрытий систем Ti–Cr–N–Ni. Исходя из этого была поставлена цель изучить влияние никеля на процессы структурообразования, фазообразования и свойства данных покрытий.

Методика исследований

Покрытия наносились на подложки из сплавов ВК6 методом arc-PVD с использованием трехкатодной вакуумно-дуговой ионно-плазменной установки, оборудованной двумя магнитными сепараторами капельной фракции. Планетарное вращение подложкодержателей обеспечивает образование покрытия с двухуровневой структурой, включающей слои, получаемые при вращении подложкодержателей вокруг оси столика, и субслои толщиной в несколько нанометров с выраженной границей раздела, которые формируются за счет вращения подложкодержателей вокруг своей оси [12]. Сила тока дуги, испаряющей катоды, определялась исходя из ее величины, обеспечивающей стабильное горение дуги и отсутствие в формируемом плазменном потоке заметного количества капельной фазы. Сила тока при испарении катодов из TiNi, Cr и Ti составляла соответственно 120, 120 и 130 А. Все покрытия наносились в течение 90 мин при отрицательном потенциале смещения Ub = 120 В, подаваемом на подложку, и парциальном давлении азота и аргона 0,8 и 0,6 Па соответственно.

Рентгенофазовый анализ (РФА) выполняли на установке «D8 Discover» (Bruker AXS, Германия) в медном излучении. Съемка осуществлялась методом скользящего пучка при угле 2θ = 3° и шаге 0,01°. Макронапряженное состояние покрытий было изучено по методу sin2ψ. Энергия связи и состав покрытий исследовались методом рентгеновской фотоэлектронной спектроскопии (РФЭС) на установке «VersaProbeII» (ULVAC-PHI Inc., США). Возбуждение фотоэмиссии выполнялось в монохромном излучении AlKα мощностью 25 Вт и диаметром пучка 100 мкм. Спектры снимали при энергии пропускания анализатора 11,75 эВ и плотности сбора данных 0,1 эВ/шаг. Дополнительно были изучены концентрационные профили покрытий, полученные последовательным ионным (Ar) травлением со скоростью 9,4 нм/мин при энергии ионов 2 кэВ и растре 2×2 мм.

Элементный состав, морфологию поверхности покрытий до и после окисления, а также дорожку износа после трибологических исследований исследовали на растровом электроном микроскопе JSM-7600F с приставкой для энергодисперсионной спектрометрии JED-2300F (JEOL, Япония). Жаростойкость покрытий оценивали по глубине проникновения кислорода в образцы твердых сплавов с покрытием. Концентрационные профили элементов по толщине образцов после окислительного отжига определяли методом высокочастотной оптической эмиссионной спектроскопии тлеющего разряда (ВЧОЭСТР/GDOES). Исследования проводили на приборе «Profiler 2» (Horiba Jobin Yvon, Франция). Разрешение по концентрации химических элементов, содержащихся в покрытии, составляло 0,01 ат. %.

Структуру покрытий изучали на просвечивающем электронном микроскопе (ПЭМ) JEM 2100 высокого разрешения (JEOL, Япония). В качестве проб использовались тонкие ламели покрытия, полученные ионным травлением. Измерение механических свойств (твердость, модуль Юнга, доля работы упругой и пластической деформации) при индентировании проводили на установке «CSM Micro-Hardner Tester» (CSM Instruments SA, Швейцария). Измерительное царапание образцов с покрытиями осуществляли на скретч-тестере «Revetest» в соответствии с «Методикой выполнения измерений адгезионной и когезионной прочности на скретч-тестере «Revetest» фирмы CSM (Швейцария) МВИ АКП/09» (ФР.1.28.2010.07503). Коэффициент трения и износ измеряли на установке «Tribometer T50» (Nanovea, США) по методу pin-on-disk с контртелом из Al2O3 , нагрузкой 5 Н, скоростью 0,1 м/с, радиусом дорожки 6 мм. Профиль дорожки трения определялся с использованием оптического профилометра WYKO NT1100 (Veeco, США).

Результаты и их обсуждение

Элементный состав полученных покрытий представлен в таблице. Изменение состава достигалось путем различного расположения используемых катодов (TiNi, Cr и Ti) в соответствующих испарительных узлах установки с учетом того, что в них, при наличии магнитных сепараторов, теряется до 80 % испарившегося материала [12].

Элементный и фазовый состав покрытий

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

В работе было принято обозначение получаемых покрытий как TixCr1 – xNy – zNi, где x – относительная концентрация хрома, полученная из отношения концентрации хрома к сумме концентраций хрома и титана, отн. ед.; y – относительная концентрация азота, полученная из отношения концентрации азота к сумме концентраций хрома и титана, отн. ед.; z – абсолютная концентрация никеля, ат. %.

Методом РФА для покрытий систем Ti–Cr–N–Ni с концентрацией никеля вплоть до 11,3 ат. % не обнаружено фаз, содержащих никель. При этом, согласно РФЭС, энергия связи фотоэлектронов никеля в этих покрытиях составляет порядка 852,4 эВ, что свидетельствует о наличии только металлической фазы Ni [13]. Это связано с тем, что никель характеризуется слабым термодинамическим сродством к азоту и не образует нитридной фазы в отличие от других элементов покрытия [14–17]. С учетом низкой растворимости никеля в нитридах, а также отсутствия линий его дифракции на дифрактограммах, можно предположить, что никель находится в покрытии в рентгеноаморфном состоянии, что соответствует результатам, представленным в работе [11].

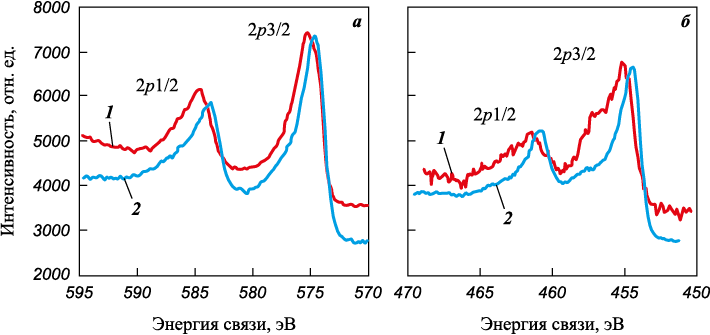

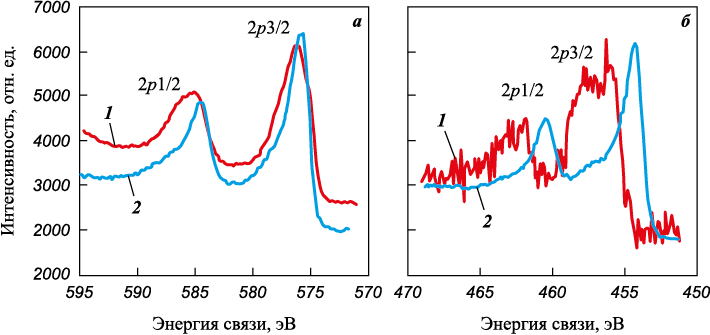

РФЭ-спектры, полученные с использованием метода послойного травления, свидетельствуют об образовании твердого раствора сложного нитрида для покрытия Ti–Cr–N (рис. 1). Энергии связи N1s и Ti2p3/2 лежат в области значений, характерных для нитрида титана (396,6 и 455,5 эВ соответственно [18]). Энергия связи Cr2p3/2 по мере увеличение концентрации Ti уменьшается c 575,5 до 574,5 эВ (энергия связи Cr2p3/2 для соединения CrN составляет 575,8 эВ, Cr2N – 576,1 эВ, для металлического Cr – 574,0 эВ [19]). Изменение энергии связи фотоэлектронов хрома в зависимости от его концентрации и концентрации титана в твердом растворе вызвано повышением доли металлической связи в сложном нитриде (Cr, Ti)N [20]. Его образование возможно в результате близких кристаллографических параметров нитридов титана и хрома и их высокой взаимной растворимости [21; 22].

Рис. 1. РФЭ-спектры Cr2p (а) и Ti2p (б) в покрытии Ti0,43Cr0,57N0,89 в областях |

Для покрытий Ti–Cr–N–Ni с концентрацией не более 11,3 ат. % Ni энергии связи Cr2p3/2 и Ti2p3/2 в слоях, обогащенных хромом (линия 1 на рис. 2), составляют 574,4 и 455,5 эВ. Поскольку на дифрактограммах покрытий данных составов дифракционные линии Cr2N и металлического Cr не выявлены, то сдвиг спектра Cr2p3/2 в сторону меньшей энергии обусловлен аналогичным для покрытий системы Ti–Cr–N явлением – образованием сложного нитрида. При этом, согласно РФЭ-спектрам азота, энергия связи N1s (397,2 эВ) больше, чем в нитридах стехиометрического состава TiN и CrN (396,6 эВ [19]), что свидетельствует о нестехиометричности нитридов Ti и Cr и подтверждается соотношением N/(Ti + Cr), лежащим в интервале от 0,75 до 0,83.

Рис. 2. РФЭ-спектры Cr2p (а) и Ti2p (б) в покрытиях Ti0,34Cr0,66N0,75–0,1Ni |

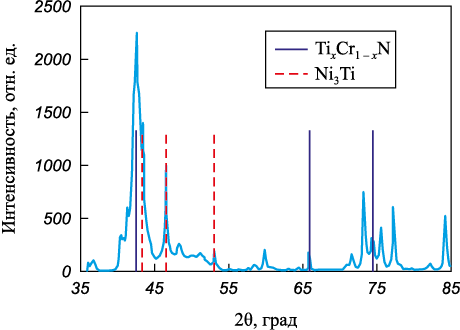

При увеличении концентрации никеля выше 13 ат. % в покрытии наряду с твердым раствором TixCr1 – xN и металлическим никелем происходит формирование интерметаллида Ti3Ni, как это видно на дифрактограмме для покрытий Ti0,72Cr0,28N1,84–13,8Ni (рис. 3).

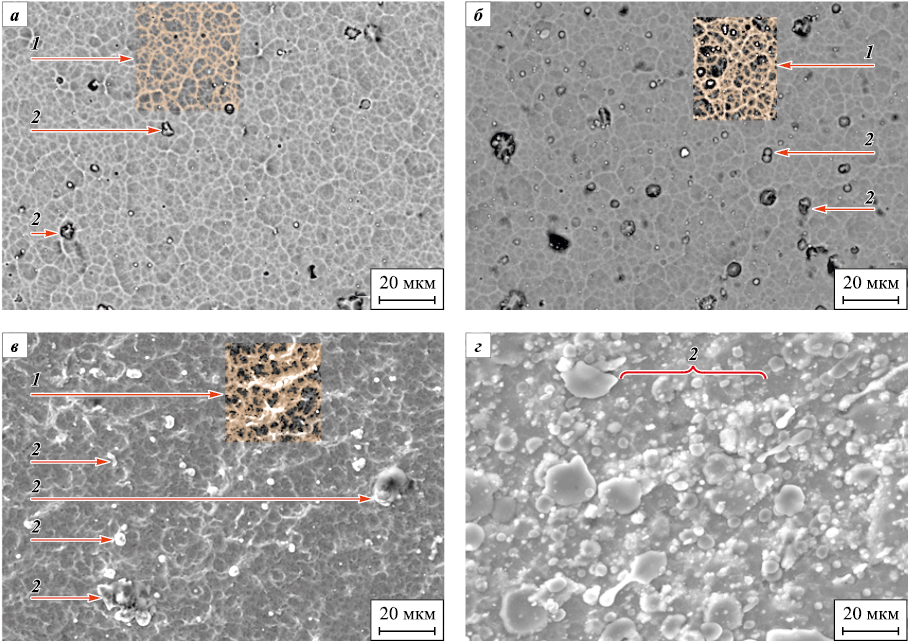

Повышение концентрации никеля в покрытиях Ti–Cr–N–Ni сопровождается изменением их морфологии (рис. 4). Покрытия с концентрацией никеля менее 13,8 ат. % характеризуются плотной ячеистой поверхностью, формирование которой происходит в результате реплики поверхности подложки покрытием. При повышенных концентрациях Ni покрытия разрыхляются и становятся более шероховатыми вследствие образования большого количества капельной фазы, плохо смачивающей нитриды [11].

Рис. 3. Дифрактограмма покрытий Ti0,72Cr0,28N1,84–13,8Ni

Рис. 4. Морфология покрытий систем Ti–Cr–N и Ti–Cr–N–Ni |

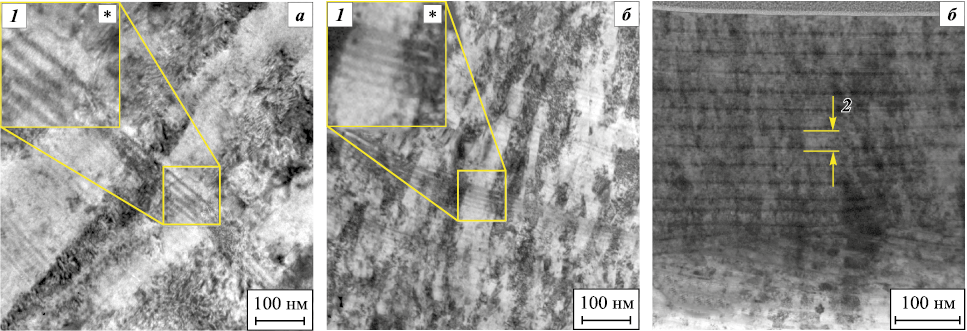

Согласно данным ПЭМ (рис. 5), никель также влияет на структуру покрытий. Так, для систем Ti–Cr–N покрытия имеют столбчатое строение с размером столбцов порядка 400–500 нм (рис. 5, а). Введение никеля в эту систему в концентрациях до 3 ат. % приводит к измельчению структуры, которая по-прежнему характеризуется выраженными столбцами, вытянутыми в направлении роста покрытия, размером порядка 220–300 нм (рис. 5, б). При этом на изображениях ПЭМ для этих образцов отчетливо видно, что столбцы состоят из субслоев толщиной от нескольких нанометров до 25 нм. Согласно моделированию массопереноса плазмы и роста покрытий данных систем [23], они появляются в результате планетарного вращения подложек относительно испаряемых катодов и состоят из твердых растворов переменной концентрации титана и хрома (Ti1 – xCrxN и Ti1 – yCryN (x > y)) и Cr2N. При последующем увеличении концентрации никеля вплоть до 12 ат. % покрытия уже характеризуются многослойной поликристаллической архитектурой с периодом модуляции 25 нм и средним размером зерна 18 нм (рис. 5, в). Эти результаты могут свидетельствовать о том, что вследствие низкой растворимости никеля в нитридах он препятствует их росту, измельчает структуру и изменяет архитектуру покрытий.

Рис. 5. ПЭМ-изображение поперечного сечения покрытий Ti–Cr–N–Ni, |

Особенностью покрытий Ti0,43Cr0,57N0,89 и Ti0,34Cr0,66N0,75–0,1Ni являются высокие сжимающие макронапряжения, которые составляют 6,7 и 9,7 ГПа соответственно. Известно, что для нитридных покрытий, полученных методом ионно-плазменного вакуумно-дугового осаждения, сжимающие макронапряжения могут находиться в диапазоне от 4 до 12 ГПа. Формирование такой «высоконапряженной» структуры связано, в первую очередь, с ее дефектностью – при напылении покрытий поток высокоэнергетических частиц, бомбардирующих поверхность, способствует появлению большого числа точечных и линейных дефектов [24]. Введение никеля повышает величину макронапряжений из-за измельчения нитридных зерен с учетом того, что увеличение протяженности границы разделов приводит к росту количества зернограничных дефектов. Для покрытий с высоким содержанием никеля (>12 ат. %) происходит существенное снижение макронапряжений ввиду эффекта их релаксации вследствие пластической деформации никеля в поле возникающих напряжений.

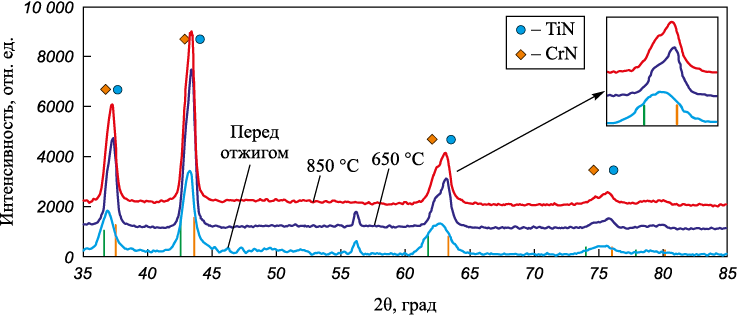

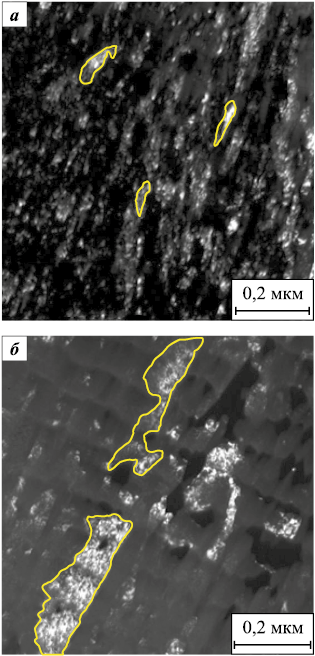

Термическая стабильность состава и структуры покрытий изучалась после их высокотемпературного отжига в вакууме при температурах 650 и 850 °С. Для образцов Ti–Cr–N и Ti–Cr–N–Ni с низким содержанием никеля по мере отжига характерно (рис. 6) расщепление дифракционных линий, соответствующих соединению TiCrN, на TiN и CrN. По всей вероятности, это происходит из-за растворения граничащих субслоев Ti1 – xCrxN и Ti1 – yCryN (x > y) с разной концентрацией титана и хрома с образованием твердых растворов усредненного состава, обогащенных титаном и хромом, которые мы и наблюдаем на дифрактограммах. Эти выводы также подтверждаются изображениями ПЭМ (рис. 7), на которых видно увеличение среднего размера зерна после отжига.

Рис. 6. Дифрактограммы покрытий Ti–Cr–N до и после отжига

Рис. 7. ПЭМ-изображения структуры образцов Ti–Cr–N–Ni до (а) и после (б) отжига |

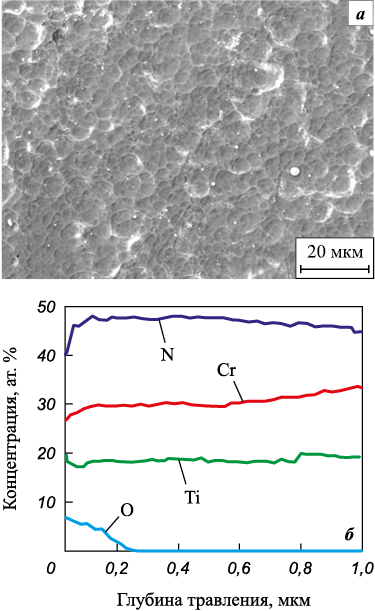

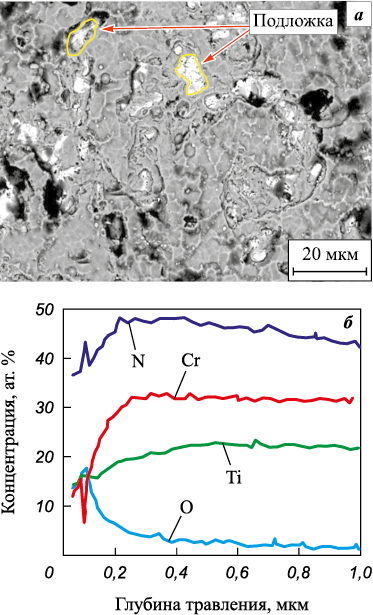

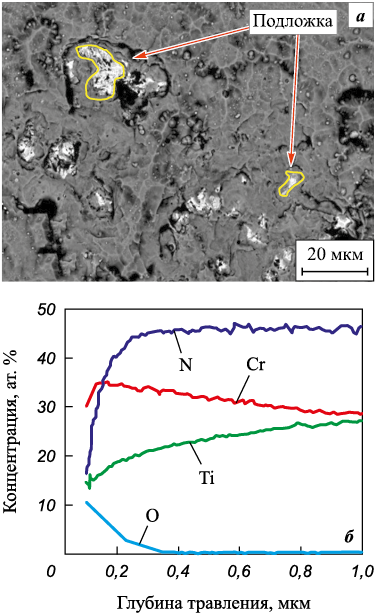

При окислительном отжиге при t = 800 °С покрытий Ti0,43Cr0,57N0,89 с концентрацией хрома 27 ат. % в них, согласно данным РФЭС, формируются фазы Cr2O3 и TiO2 , концентрация кислорода в покрытии составляет ~ 4÷5 ат. % при толщине окисленного слоя около 0,25 мкм (рис. 8). При этом покрытие сохраняет сплошность. При увеличении температуры окисления до 850 °С содержание кислорода в покрытии данного состава возрастает до ~19 ат. %. С учетом значительных различий мольных объемов оксида и нитрида титана поверхностный слой покрытия разрыхляется, его барьерные функции в отношении кислорода снижаются, глубина проникновения кислорода в покрытие достигает 0,8 мкм, о чем свидетельствуют данные ВЧОЭСТР (рис. 9). Анализ поверхности покрытий методом РЭМ (рис. 9) в этом случае показал разрушительное окисление образцов данного состава, характеризующееся локальным вскрытием покрытия до подложки.

|

По мере роста концентрации хрома до 36 ат. % доля кислорода в покрытии после окислительного отжига при t = 850 °С снижается до 14 ат. % с уменьшением глубины окисленного слоя до 0,4 мкм, но на поверхности образцов по-прежнему наблюдаются участки локального вскрытия покрытия до подложки (рис. 10).

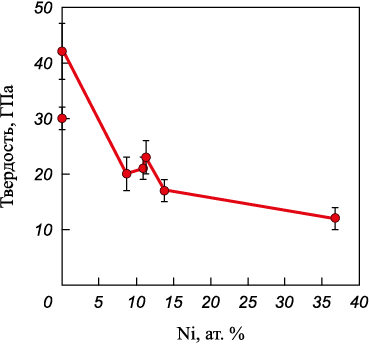

Методом микроиндентирования были получены данные о твердости исследованных покрытий (рис. 11), согласно которым наибольшей твердостью (порядка 42 ГПа) характеризуются покрытия Ti0,34Cr0,66N0,75–0,1Ni, что можно объяснить большой величиной уровня сжимающих макронапряжений [25], которые составляют 9,7 ГПа. С увеличением концентрации никеля происходит снижение твердости покрытий до 16 ГПа (при содержании никеля 13,8 ат. %), что связано с увеличившейся концентрацией пластичной металлической фазы Ni в составе покрытия.

|

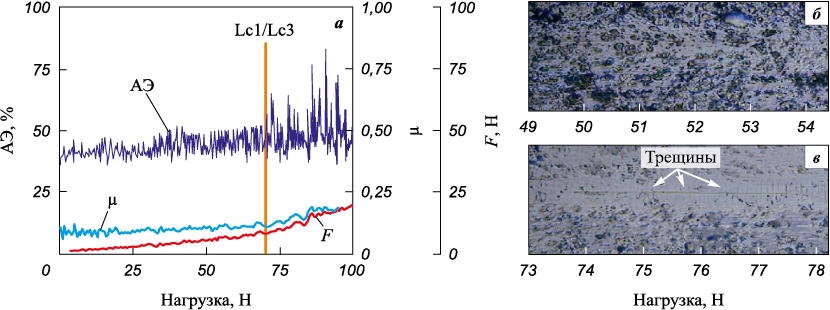

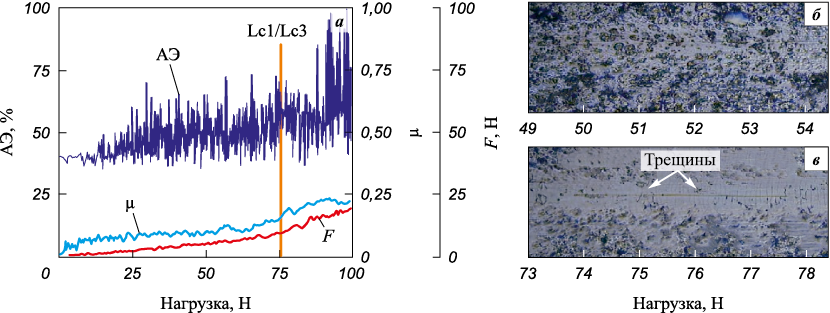

Результаты измерительного царапания (рис. 12 и 13) свидетельствуют о том, что у покрытий систем Ti–Cr–N и Ti–Cr–N–Ni (1 ат. % Ni) вплоть до нагрузок 75 Н в теле царапины не обнаруживаются сколы и трещины, износ покрытия заключается в частичном истирании выступающих неровностей покрытия и пластическом выдавливании материала из тела царапины. При достижении нагрузки 75 Н на дне царапины начинают формироваться трещины (Lc1), что сопровождается резким ростом амплитуды акустической эмиссии, а при нагрузке ~85÷87 Н (Lc3) происходит локальное появление подложки. Такая высокая вязкость разрушения и сопротивление изнашиванию при измерительном царапании свидетельствуют о высокой когезионной прочности покрытий и их адгезионной прочности с подложкой, что определяется высокими значениями сжимающих напряжений, реализующихся в покрытиях [26].

Рис. 12. Зависимость акустической эмиссии (АЭ), силы трения (F) и коэффициента трения (μ)

Рис. 13. Зависимость акустической эмиссии (АЭ), силы трения (F) и коэффициента трения (μ) |

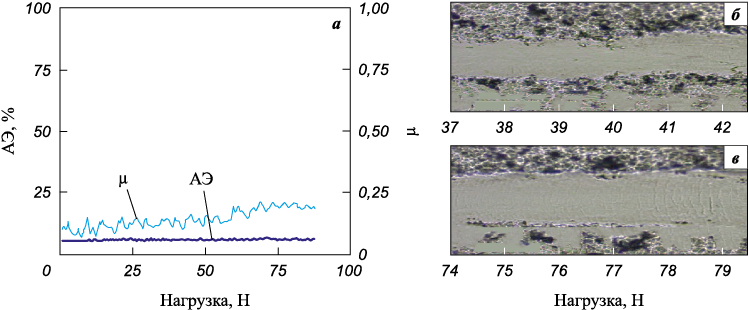

Увеличение пластичности материала покрытий Ti–Cr–N–Ni с ростом концентрации Ni приводит к существенному изменению характера его разрушения при царапании. Покрытие разрушается через пластическую деформацию во всем диапазоне прикладываемых нагрузок в отсутствие трещинообразования. Об этом свидетельствуют данные акустической эмиссии и визуальные наблюдения царапины (рис. 14). Разрушение покрытия происходит выдавливанием материала из тела царапины. При нагрузках на индентор более 90 Н покрытие сохраняет свою сплошность. Данный характер разрушения объясняется влиянием пластичной составляющей в его составе (Ni) на релаксацию напряжений, возникающих в покрытии при царапании.

Рис. 14. Зависимость акустической эмиссии (АЭ) и коэффициента трения (μ) |

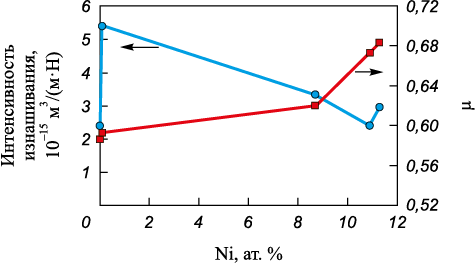

При введении 0,1 ат. % никеля в покрытия Ti–Cr–N коэффициент трения возрастает с 0,6 до 0,7 (рис. 15). Снижение износостойкости покрытий не наблюдается, и интенсивность изнашивания составляет примерно 2,5·10–15 м3/(Н·м). Рост коэффициента трения связан с увеличением твердости покрытий (с 30 до 42 ГПа) и снижением вязкости их разрушения, о чем свидетельствует уменьшение доли пластической деформации (с 67 до 40 %), определенной при индентировании материала покрытий.

Рис. 15. Влияние концентрации никеля |

По мере увеличения концентрации никеля в покрытиях от 8,7 до 11,8 ат. % коэффициент изнашивания возрастает с 3·10–15 до 4,8·10–15 м3/(Н·м) соответственно. Это связано с относительно низкой твердостью покрытий.

Заключение

Полученные методом arc-PVD покрытия Ti–Cr–Ni–N состоят из нитридов Cr2N, Ti1 – xCrxNy и металлического Ni. Формирование интерметаллидов на основе никеля наблюдается только при его концентрациях в покрытии выше 11 ат. %.

Планетарное вращение покрываемых образцов и взаимная растворимость нитридов хрома и титана приводят к формированию сложной архитектуры покрытий, состоящей, при содержании никеля в десятые доли ат. %, из столбчатых зерен Ti1 – xCrxNy , включающих субслои толщиной в несколько нанометров из твердого раствора Ti–Cr–N переменного состава и субслои из Cr2N толщиной порядка 25 нм. С увеличением содержания никеля в структуре покрытий Ti–Cr–Ni–N образуется многослойная архитектура.

Введение никеля в покрытия Ti–Cr–N, приводящее к измельчению зеренной структуры нитридной фазы, сопровождается ростом сжимающих макронапряжений с 6,7 до 9,7 ГПа (при содержании никеля порядка десятых долей ат. %). При дальнейшем повышении его концентрации значения сжимающих макронапряжений снижаются до 0,6 ГПа. Причиной этого может являться их релаксация через процесс пластического деформирования металлического никеля в полях напряжений.

Установлено, что покрытия на основе многокомпонентной системы Ti–Cr–Ni–N, в зависимости от содержания никеля, имеют следующие свойства: твердость 42–16 ГПа; вязкость разрушения, характеризующаяся относительной работой пластического деформирования, 50–65 %; интенсивность изнашивания – до 10–15 м3/(м·Н); адгезионная прочность с подложкой (Lc3) – более 75–80 Н, жаростойкость – до 850 °С. Покрытия данного состава показали высокую эффективность для защиты от изнашивания в морской воде стального (20Х13) вкладыша в паре с углепластиком в подшипниках скольжения, используемых в узлах трения судовых механизмов [27].

Список литературы

1. Martin P. Handbook of deposition technologies for films and coatings: Science, applications and technology. 3rd ed. Amsterdam: William Andrew, 2009. 936 p.

2. Kanoun M.B., Goumri-Said, Jacuen M. Structure and mechanical stability of molybdenum nitrides: A first-principles study. Physical Review B. 2007;76(13):1-4. https://doi.org/10.1103/PhysRevB.76.134109

3. Kazmanli M.K., Urgen M., Qakir A.F. Effect of nitrogen pressure, bias voltage and substrate temperature on the phase structure of Mo-N coatings produced by cathodic arc PVD. Surface and Coatings Technology. 2003;167(1): 77-82. https://doi.org/10.1016/S0257-8972(02)00866-6

4. Gilewicz A., Warcholinski B., Murzynski D. The properties of molybdenum nitride coatings obtained by cathodic arc evaporation. Surface and Coatings Technology. 2013;236:149-158. https://doi.org/10.1016/j.surfcoat.2013.09.005

5. Kumar D.D., Kumar N., Kalaiselvam S. Micro-tribo-mechanical properties of nanocrystalline TiN thin films for small scale device applications. Tribology International. 2015; 88:25-30. https://doi.org/10.1016/j.triboint.2015.02.031

6. Vaz F., Ferreira J., Ribeiro E. Influence of nitrogen content on the structural, mechanical and electrical properties of TiN thin films. Surface and Coatings Technology. 2005;191:317–323.

7. Akbarzadeh M., Shafyei A., Salimijazi H.R. Characterization of TiN, CrN and (Ti, Cr)N coatings deposited by cathodic ARC evaporation. International Journal of Engineering. 2014;27(7):1127–1132.

8. Shan L., Wang Y., Li J.-L., Li H., Lu X., Chen J. Structure and mechanical properties of thick Cr/Cr2N/CrN multilayer coating deposited by multi-arc ion plating. Transactions of Nonferrous Metals Society of China. 2015:25(4):1135–1143. https://doi.org/10.1016/S1003-6326(15)63708-6

9. Song G.-H., Luo Z., Li F., Chen L., He C. Microstructure and indentation toughness of Cr/CrN multilayer coatings by arc ion plating. Transactions of Nonferrous Metals Society of China. 2015;25(3):811–816. https://doi.org/10.1016/S1003-6326(15)63667-6

10. Mayerhofer P.H., Willmann H., Mitterer C. Oxidation kine tics of sputtered Cr–N coatings. Surface and Coatings Technology. 2001;146–147:222–228. https://doi.org/10.1016/S0257-8972(01)01471-2

11. Belov D.S., Blinkov I.V., Volkhonskii A.O. The effect of Cu and Ni on the nanostructure and properties of arc-PVD coatings based on titanium nitride. Surface and Coatings Technology. 2014;260:186–197. https://doi.org/10.1016/j.surfcoat.2014.09.069

12. Chernogor A.V., Blinkov I.V., Belov D.S., Volhonksiy A.O. Analysis of the structure of multilayer nanocrystalline coatings based on plasma mass transfer parameters calculated by the Monte Carlo method. Technical Physics Letters. 2019;45(2):75–78. https://doi.org/10.1134/S1063785019020056

13. Mauchamp N.A., Isobe M., Hamaguchi S. Evaluation of nickel self-sputtering yields by molecular-dynamics simulation. Journal of Vacuum Science & Technology A. 2021; 39(4):043005. https://doi.org/10.1116/6.0000979

14. Ferro R., Marazza R. The Mo–N (molybdenum–nitrogen) system. Bulletin of Alloy Phase Diagrams. 1980;1(2): 82–85. https://doi.org/10.1007/BF02881198

15. Okamoto H. N–Ti (nitrogen – titanium). Journal of Phase Equilibria and Diffusion. 2013;34(2):151–152. https://doi.org/10.1007/s11669-012-0153-6

16. Frisk K. A thermodynamic evaluation of the Cr–N, Fe–N, Mo–N and Cr–Mo–N systems. Calphad. 1991;15(1): 79–106. https://doi.org/10.1016/0364-5916(91)90028-I

17. Guillermet A.F., Frisk K. Thermodynamic properties of ni nitrides and phase stability in the Ni–N system. International Journal of Thermophysics. 1991;12(2):417–431. https://doi.org/10.1007/BF00500762

18. Wagner C.D., Naumkin A.V., Kraut-Vass A., Allison J.W., Powell C.J., Rumble J.R.Jr. NIST standard reference database 20. 2003;3:251–252.

19. Lippitz A., Hübert Th. XPS investigations of chromium nitride thin films. Surface and Coatings Technology. 2005 200(1–4): 250–253. https://doi.org/10.1016/j.surfcoat.2005.02.091

20. Кунченко Ю.В., Кунченко В.В., Неклюдов И.М. Слоистые Ti–Cr–N покрытия, получаемые методом вакуумно-дугового осаждения. Вопросы атомной науки и техники. 2007;(2):203–214.

21. Huang Z., Yu H., Song C., Li S. Precipitation and mechanical property of V-alloyed steel: Role of cooling rate. Steel Research International. 2020;91(2):1900444. https://doi.org/10.1002/srin.201900444

22. Qiu, Y., Gao L. Preparation and characterization of CrN/ CN and nano-TiN/CN composites. Journal of the American Ceramic Society. 2005;88(2):494–496. https://doi.org/10.1111/j.1551-2916.2005.00087.x

23. Черногор А.В., Блинков И.В., Белов Д.С., Сергевнин В.С., Волхонский А.О. Анализ структуры многослойных нанокристаллических покрытий на основе параметров массопереноса плазмы, вычисленных методом Монте-Карло. Письма в журнал технической физики. 2019;45(3):16–19. https://doi.org/10.21883/PJTF.2019.03.47265.17575

24. Petrov I., Hultman L., Barna P. Microstructural evolution during film growth. Journal of Vacuum Science & Technology A. 2003;21(5):S117–S128. https://doi.org/10.1116/1.1601610

25. Veprek S., Veprek-Heijman G.J., Karvankova P. Different approaches to superhard coatings and nanocomposites. Thin Solid Films. 2005;476(1):1–29. https://doi.org/10.1016/j.tsf.2004.10.053

26. Petrov Y., Borodin E., Cadoni E, Selyutina N.. Relaxation model for dynamic plastic deformation of materials. EPJ Web of Conferences. 2015;94:4039. https://doi.org/10.1051/epjconf/20159404039

27. Sergevnin V.S., Anisimov A.V., Chernogor A.V., Volkhonskii A.O., Demirov A.P., Lishevich I.V., Sobolev M.Yu., Kayamutdinov Sh.D. Electrochemical stability of nitride coatings for a steel-carbon fiber tribopair under conditions of imitation of a marine environment. Journal of Physics Conference Series. 2021;1954(1):012040. https://doi.org/10.1088/1742-6596/1954/1/012040

Об авторах

А. В. ЧерногорРоссия

Алексей Витальевич Черногор – младший научный сотрудник кафедры функциональных наносистем и высокотемпературных материалов НИТУ МИСИС.

119049, Москва, Ленинский пр-т, 4

И. В. Блинков

Россия

Игорь Викторович Блинков - доктор технических наук, профессор кафедры функциональных наносистем и высокотемпературных материалов, НИТУ МИСИС.

119049, Москва, Ленинский пр-т, 4

Д. С. Белов

Россия

Дмитрий Сергеевич Белов - кандидат технических наук, старший научный сотрудник кафедры функциональных наносистем и высокотемпературных материалов, НИТУ МИСИС.

119049, Москва, Ленинский пр-т, 4

В. С. Сергевнин

Россия

Виктор Сергеевич Сергевнин - кандидат технических наук, инженер кафедры функциональных наносистем и высокотемпературных материалов, НИТУ МИСИС

119049, Москва, Ленинский пр-т, 4

А. П. Демиров

Россия

Александр Павлович Демиров - ассистент кафедры функциональных наносистем и высокотемпературных материалов, НИТУ МИСИС

119049, Москва, Ленинский пр-т, 4

Рецензия

Для цитирования:

Черногор А.В., Блинков И.В., Белов Д.С., Сергевнин В.С., Демиров А.П. Влияние никеля на состав, структуру и свойства покрытий Ti-Cr-N. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):63-74. https://doi.org/10.17073/1997-308X-2023-1-63-74

For citation:

Chernogor A.V., Blinkov I.V., Belov D.S., Sergevnin V.S., Demirov A.P. The influence of Ni on the composition, structure and properties of Ti-Cr-N coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(1):63-74. https://doi.org/10.17073/1997-308X-2023-1-63-74

JATS XML