Перейти к:

Многокритериальная оптимизация механической обработки шихты композиционного материала Pb–C

https://doi.org/10.17073/1997-308X-2023-4-25-33

Аннотация

Изучена двухэтапная обработка в высокоэнергетической мельнице в воздушной среде шихты композиционного порошкового материала Pb–C на основе порошков свинца (ПС1) и графита (ГИСМ). Установлено влияние содержания графита (Сг ) и времени механоактивации (τ) на гранулометрический состав шихты. Показано, что распределение частиц по размерам может быть описано уравнением Розина–Раммлера. Выявлена взаимосвязь между значениями параметров этого уравнения и уровнем качества получаемых горячепрессованных материалов, а также величиной показателя, оцениваемого значениями обобщенной функции желательности. Рассмотрен механизм формирования порошковой шихты Pb–C в процессе механоактивации, связанный с образованием малосвязанных агломератов композиционных частиц, легко разрушающихся при ручной обработке шихты в ступке. Установлено, что экстремум функции распределения частиц по размерам смещается в область меньших значений средних размеров композиционных частиц Pb–C, составляющих агломераты. Выявлено, что размер образованных агломератов зависит от содержания графита в шихте и времени механической обработки. На основе многокритериальной оптимизации определены оптимальные значения технологических факторов (τ = 1,8 кс, Сг = 0,15 мас. %) приготовления шихты, полученной в режиме двухэтапной механической обработки, обеспечивающие повышенный комплекс физико-механических свойств (прочность на срез σср = 6,3 МПа, твердость HRR = 109, электропроводность L = 1,812 Ом–1) горячепрессованного композиционного материала Pb–С. В результате рентгеноструктурного анализа выявлено формирование оксидов свинца в процессе механоактивации шихты Pb–C, а также увеличение полуширины дифракционного профиля линий (111) и (222) и последующее ее снижение после операции горячего прессования. Получены сравнительные данные применения стружковых отходов на основе свинца и композиционных материалов на основе порошка свинца, свидетельствующие о более низком оптимальном содержании графита в случае использования порошка свинца ПС1 (Сг = 0,15 мас. %), чем стружковых отходов (Сг = 0,5 мас. %).

Ключевые слова

Для цитирования:

Васильев А.Н., Сергеенко С.Н. Многокритериальная оптимизация механической обработки шихты композиционного материала Pb–C. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):25-33. https://doi.org/10.17073/1997-308X-2023-4-25-33

For citation:

Vasiliev A.N., Sergeenko S.N. Multicriteria optimization of mechanical processing for Pb–C composite charge material. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):25-33. https://doi.org/10.17073/1997-308X-2023-4-25-33

Введение

При получении порошковых композиционных материалов (КМ) на основе механоактивированных шихт нашли применение технологии спекания и горячего доуплотнения. Механические свойства порошковых материалов зависят от значений технологических параметров механической активации (МА) [1] шихты в высокоэнергетических мельницах. В результате ранее проведенных исследований установлена взаимосвязь гранулометрического и химического составов шихты со структурой и свойствами порошкового материала, а также результатами процессов холодного (ХП) и горячего (ГП) прессования [2].

В ЮРГПУ (НПИ) проведены исследования механической активации [1–3] различных порошковых смесей в сухих и жидких средах (Fe–Al, Al–Si, Al–C, Fe–Mn, стружки БрАЖ и Д-16, а также стружки Pb с добавлением графита). В процессе МА порошковой шихты наблюдаются многостадийные процессы диспергирования и агломерации, формирования композиционных частиц со структурной наследственностью, влияющей на активацию уплотнения при спекании и горячем доуплотнении заготовок [1–4]. Кинетика диспергирования и агломерации зависит от режимов МА и состава шихты. Применение жидких сред и введение графита препятствуют образованию агломератов за счет формирования межчастичной границы раздела [3–7]. В ходе предварительных исследований [3] было выявлено, что при введении графита в шихту свыше 0,5 мас. % и последующем горячем уплотнении материала возникают трещины в порошковом материале.

Для изготовления электродов свинцово-кислотных аккумуляторов используют КМ на основе свинца с добавлением графита, а также различных углеродсодержащих добавок (углеродные нанотрубки, фуллереновая сажа, графен, активированный уголь и др.) [8–20]. Помимо свинцовых аккумуляторов, композиционный материал Pb–C нашел применение в литий-ионных аккумуляторах [20]. В изученных работах показано, что максимальное количество графита в КМ не должно превышать 1 мас. % при оптимальном содержании от 0,2 до 0,5 мас. % [12; 14; 17; 18]. Доля графита свыше 1 мас. % приводит к ухудшению реологических свойств пасты активного материала. Введение графита повышает электропроводность, механические свойства и химическую эффективность композиционного материала Pb–C. При этом модифицирование состава КМ графитом, в отличие от других компонентов, характеризуется пониженной ценой и повышенной безопасностью [20].

Цель настоящей работы – многокритериальная оптимизация содержания графита в шихте и времени обработки, обеспечивающих повышенный комплекс физико-механических свойств горячепрессованного композиционного материала Pb–C.

Материалы и методы исследования

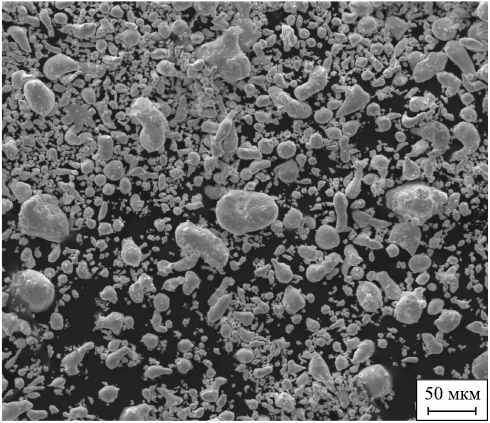

В качестве исходных материалов использовали порошки свинца (ПС1, ТУ 48-6-123-91) (рис. 1) и графита искусственного специального малозольного (ГИСМ, ГОСТ 18191-78). Двухэтапная технология приготовления шихты [1–4] в шаровой планетарной мельнице САНД-1 (Армения) заключалась в смешивании (τ = 1,2 кс, n = 150 с\(^-\)1) и последующей механоактивации (τ = 0,6÷3,6 кс, n = 290 с\(^-\)1). План проведения эксперимента и его результаты показаны в табл. 1. Технологическая схема получения горячепрессованных образцов включала предварительное холодное прессование (500 МПа) шихты, последующий нагрев в печи (Т = 473 К, τ = 0,3 кс) в воздушной атмосфере и динамическое горячее прессование с элементами экструзии (W = 36,6 МДж/м3) [4].

Рис. 1. РЭМ-изображение порошка свинца ПС1 в состоянии поставки

Таблица 1. План проведения и результаты эксперимента

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Фракционный состав активированных шихт (ГОСТ 18318-94) до и после ручной обработки в ступке определяли на ситовом анализаторе модели 029 (ООО «Литмашприбор», г. Усмань). Твердость (HRR) (по ГОСТ 24622-91) горячепрессованного композиционного порошкового материала изучали на приборе ТР 2140 (ООО «АСМА-Прибор», г. Светловодск, Украина), а прочность при испытаниях на срез (δср ) экструдированного элемента (dээ = 3,1 мм) – на универсальной машине УММ-5 (ООО «АСМА-Прибор», г. Светлогорск, Украина). Измерения физико-механических и эксплуатационных свойств проводились в сравнении с литым образцом на основе свинца. Твердость литого образца из свинца составила HRR = 60÷70. Замер электропроводности проводили на основе ГОСТов 24606.3-82 и 4668-75 (U = 50 мВ, I = 10 мА) на установке, разработанной в ЮРГПУ (НПИ) [21], при нагрузке 30 ± 1 Н.

Для описания распределения частиц шихт по размерам применяли функцию Розина-Раммлера, приведенную к линейной форме [1; 22], позволяющую определить параметры α и β:

| y = a + bx, | (1) |

где y = ln (ln В\(^-\)1); a = ln α; b = β; x = ln X; B – количество просеянной через сито шихты Pb–C, мас. %; X – размер частиц.

Дополнительную операцию измельчения в ступке проводили для оценки степени агломерации частиц шихты в процессе МА, характеризуемой показателем агломерации (ПАГ) [23], определяемым как отношение средних размеров частиц активированной (d0 ) и обработанной в ступке (d1 ) шихты:

| ПАГ = d0 /d1 . | (2) |

Исследование морфологии и спектральный анализ частиц шихты Pb–C выполняли на сканирующем электронном микроскопе «Quanta 200» (FEI Company, США) в ЦКП «Нанотехнологии» ЮРГПУ (НПИ), а термогравиметрический анализ в гелии – на синхронном термоанализаторе STA 449C (NETZSCH, Германия).

В табл. 1 приведены следующие параметры: Сг – содержание графита в шихте, мас. %; τ – время механоактивации шихты, кс; d0 – средний размер частиц шихты после механоактивации, мкм; d1 – средний размер частиц шихты после ручной обработки в ступке, мкм; α0 , β0 и α1 , β1 – параметры уравнения Розина–Раммлера для шихты соответственно после механоактивации и ручной обработки в ступке; \(r_0^2\), \(r_1^2\) – коэффициенты детерминации уравнений Розина–Раммлера для шихты после механоактивации и последующей ручной обработки в ступке соответственно.

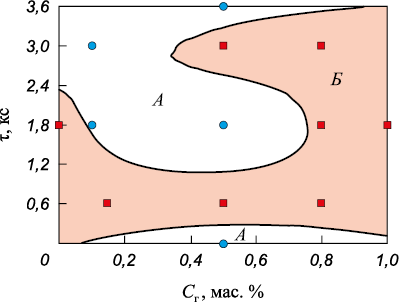

На рис. 2 показаны области значений технологических параметров, обеспечивающих получение композиционного порошкового материала Pb–C без трещин и с трещинами на торцевой поверхности образца.

Рис. 2. Области значений технологических параметров, |

Повышение времени МА шихты более 1,8 кс и содержание графита в шихте менее 0,5 мас. % обеспечивают формирование горячепрессованного материала без видимых трещин на боковой и торцевой поверхностях, так же как и при Сг = 0,5 мас. % и в отсутствие МА (τ = 0 кс), т.е. при получении шихты смешиванием.

При больших содержаниях графита наблюдается рост неметаллических включений, снижающих пластичность материала. Увеличение продолжительности МА приводит к повышению равномерности распределения графита по всему объему шихты и к отсутствию трещин при деформировании материала.

Анализ полученных результатов

и их обсуждение

Анализ влияния содержания графита в шихте и продолжительности механоактивации показал, что при повышении τ увеличивается средний размер частиц активированной шихты (d0 ) для всех исследуемых значений Сг . При ручной обработке в ступке происходит измельчение агломератов (ПАГ > 1). При этом максимальные значения d0 после обработки в планетарной мельнице наблюдаются при повышенных значениях Сг и τ. При увеличении содержания графита в шихте до 0,5 мас. % и продолжительности обработки до 1,8 кс отмечается стабилизация размеров d0 (см. табл. 1). Процесс ручной обработки способствует разрушению агломератов для всего исследованного диапазона Сг и τ. Повышенные значения среднего размера частиц, составляющих агломераты (d1 ), наблюдаются при содержании графита в шихте 0,15 мас. %.

Введение в шихту повышенного содержания графита (1 мас. %) приводит к увеличению значений показателя агломерации ПАГ, равного отношению d0 к d1 [1; 2]. При содержании графита в шихте 0,5 мас. % и продолжительности МА 1,8 кс формируются трудноразрушимые агломераты (d0 ≈ d1 , ПАГ = 1,16).

Увеличение τ до 1,8 кс обусловливает повышение коэффициента детерминации \(r_0^2\) уравнения Розина–Раммлера, приведенного к линейному виду (1). При этом снижаются расчетные значения параметра α0 . Зависимость α0 (τ) носит экстремальный характер. После ручной обработки в ступке при увеличении времени МА наблюдается повышение значений β1 .

Многокритериальная оптимизация

технологических параметров

С целью многокритериальной оптимизации (МКО) технологических факторов механоактивации (Сг , τ), обеспечивающих повышенный комплекс физико-механических свойств (предела прочности на срез σср , твердости HRR, электропроводности L, пористости П) композиционного материала Pb–C, определили обобщенную функцию желательности D [3; 24], используя следующую шкалу: D = 0,75÷1,0 – превосходный уровень качества; 0,68÷0,74 – высокий; 0,6÷0,67 – допустимый; 0,5÷0,59 – достаточный; менее 0,5 – недопустимый.

Результаты МКО значений Сг и τ, обеспечивающих получение композиционного материала Pb–C с высоким уровнем качества, представлены в табл. 2 в порядке убывания значений D. Анализ результатов МКО показал, что превосходный уровень качества (D = 0,81) обеспечивается при содержании графита в шихте 0,15 мас. % и продолжительности обработки 1,8 кс. Полученные экспериментальные результаты и оптимальные значения параметров МА относятся только к исследуемому диапазону варьирования содержаний графита и времени обработки в шаровой планетарной мельнице САНД-1.

Таблица 2. Результаты многокритериальной оптимизации технологических факторов получения композиционного материала Pb–C

| |||||||||||||||||||||||||||||||||||||||||||||

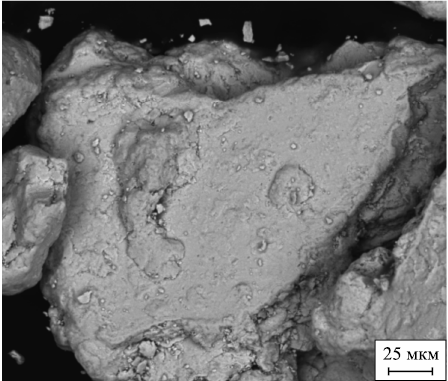

Для оптимального состава композиционного материала (см. табл. 2) был выполнен рентгенофазовый анализ механоактивированной шихты и изучена морфология ее частиц (рис. 3).

Рис. 3. РЭМ-изображение шихты после процесса |

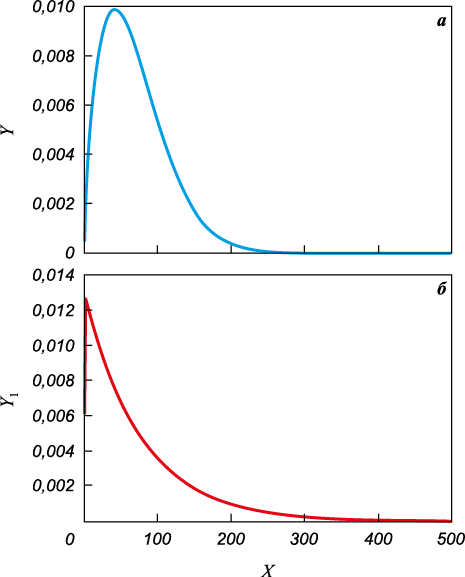

Экспериментально установлено, что в процессе МА в высокоэнергетической мельнице образуются агломераты, разрушающиеся при последующем измельчении в ступке (рис. 4). В процессе ручной обработки в ступке экстремум функции распределения частиц по размерам смещается в область меньших значений средних размеров композиционных частиц Pb–C.

Рис. 4. Распределение частиц по размерам, построенное по уравнению Розина-Раммлера, |

Уменьшение времени обработки шихты с 3,0 до 1,8 кс приводит к снижению интенсивности линий PbO за счет меньшей степени окисляемости порошкового материала (рис. 5). Увеличение содержания графита до 0,5 мас. % при небольшом времени обработки (τ = 1,8 кс) позволяет уменьшить окисляемость материала в процессе МА.

Рис. 5. Дифрактограммы порошка свинца в состоянии поставки (а) |

Анализ дифрактрограммы показал, что частицы механоактивированной шихты Pb–C содержат PbO (рис. 5). Механическая активация порошковой шихты приводит к уширению профиля линий (111) и (222) свинца вследствие повышения микронапряжений и уменьшения размеров блоков мозаики. Последующие операции кратковременного нагрева и ГП обусловливают снижение полуширины дифракционного профиля линий (табл. 3).

Таблица 3. Расчетные значения полуширины дифракционного профиля

| |||||||||||||||||||||||||||

При замене свинцовой стружки и графита ГК-3, используемых в работах [3], на порошки свинца ПС-1 и ГИСМ значение оптимального содержания графита снижается от 0,5 до 0,15 мас. % при продолжительности обработки в высокоэнергетической мельнице 1,8 кс.

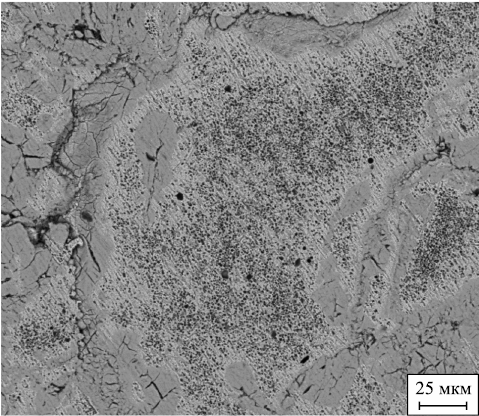

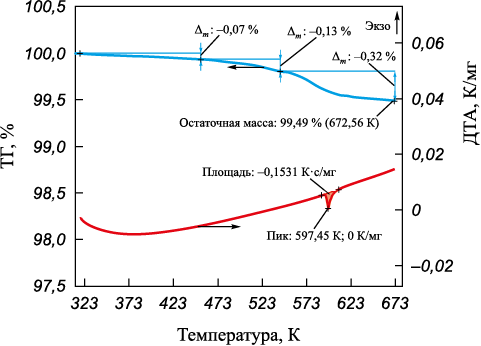

На рис. 6 показана микроструктура горячепрессованного (Т = 473 К, τ = 0,3 кс, среда – воздух, W = 36,6 МДж/м3) композиционного порошкового материала на основе шихты Pb–C (Сг = 0,15 мас. %), обработанной в высокоэнергетической мельнице (τ = 1,8 кс), с повышенным комплексом физико-механических свойств (твердость, прочность, электропроводность, пористость). Шихта Pb–C (0,15 мас. %), обеспечивающая получение горячепрессованного материала с повышенными значениями твердости и электропроводности, характеризуется экстремальными значениями параметров уравнения Розина–Раммлера (α0 = α0min = 0,001; β0 = β0max = 1,59). При этом показатель агломерации ПАГ = 1,16 свидетельствует о формировании трудноразрушимых агломератов (d0 ≈ d1 ). В результате термического анализа материала шихты установлено смещение (от 598 до 543 К) пика кривой начала плавления материала по сравнению с порошком ПС1 в исходном состоянии за счет аккумулирования энергии материала в процессе механоактивации (рис. 7).

Рис. 6. РЭМ-изображение горячепрессованного

Рис. 7. Термогравиметрический анализ горячепрессованного |

Заключение

В результате проведенных исследований установлено, что при увеличении продолжительности механоактивации до оптимальных значений (τ = 1,8 кс) наблюдается повышение степени соответствия распределения частиц шихты по размерам уравнению Розина–Раммлера. Оптимальные показатели механоактивации шихты (τ ~ 1,8 кс, Сг = 0,15 мас. %), соответствующие экстремальным значениям параметров уравнения Розина–Раммлера (α0 = α0min = 0,001; β0 = β0max = 1,59), обеспечивают повышенные значения обобщенной функции желательности для горячепрессованного композиционного порошкового материала (КПМ).

Экспериментально показано, что в процессе механической обработки в высокоэнергетической мельнице образуются агломераты, разрушающиеся в процессе ручной обработки в ступке. При этом экстремум функции распределения частиц по размерам смещается в область меньших значений средних размеров композиционных частиц Pb–C, составляющих агломераты.

При использовании оптимальных значений технологических факторов (τ = 1,8 кс, Сг = 0,15 мас. %) формируется структура горячепрессованных КПМ Pb–C, обеспечивающая повышенное качество консолидации композиционного материала, характеризующееся отсутствием выявленных границ раздела на межчастичных поверхностях сращивания и повышенными значениями механических свойств (HRR = 109, σср = 6,3 МПа) и электропроводности (L = 1,812 Ом\(^-\)1).

Список литературы

1. Слабкий Д.В., Сергеенко С.Н., Попов Ю.В., Салиев А.Н. Рентгеноструктурный анализ порошковых материалов на основе механохимически активированной стружки Д-16 с добавлением порошка никеля. Технологии обработки материалов. 2021;19(3):61–67. https://doi.org/10.18503/1995-2732-2021-19-3-61-67

2. Сергеенко С.Н. Кинетика дисперсионно-агломерационных процессов при механоактивации шихты порошковой стали 110Г13. Черные металлы. 2019;(7):47–52.

3. Сергеенко С.Н., Васильев А.Н., Яценко А.Н., Мараховский М.А. Многокритериальная оптимизация получения горячекомпактированных композиционных материалов Pb–C на основе стружки утилизированных электродов аккумуляторных батарей. Цветные металлы. 2020;(11):63–69. https://doi.org/10.17580/tsm.2020.11.09

4. Streletskii A.N., Kolbanev I.V., Borunova A.B., Leonov A.V., Nishchak O.Yu., Permenov D.G., Ivanova O.P. Mechanochemical preparation of highly dispersed MeO/C composites as materials for supercapacitors and ion batteries. Colloid Journal. 2021;(83):763–773. https://doi.org/10.1134/S1061933X21060132

5. Костиков В.И., Дорофеев Ю.Г., Еремеева Ж.В., Жердицкая Н.Н., Ульяновский А.П., Шарипзянова Г.Х. Особенности применения нетрадиционных углеродсодержащих компонентов в технологии порошковых сталей. Сообщение 2. Влияние нетрадиционных углеродсодержащих компонентов на процессы спекания в технологии порошковой стали. Известия вузов. Порошковая металлургия и функциональные покрытия. 2008;(4):5–8.

6. Shial S.R., Masanta M., Chairab D. Recycling of waste Ti machining chips by planetary milling: Generation of Ti powder and development of in situ TiC reinforced Ti–TiC composite powder mixture. Powder Technology. 2018;(15):232–240. https://doi.org/10.1016/j.powtec.2018.01.080

7. Xiaopeng H., Ying H., Suhua Z., Xu S., Xuanyi P., Xuefang C. Effects of graphene content on thermal and mechanical properties of chromium-coated graphite flakes/Si/Al composites. Journal of Materials Science: Materials in Electronics. 2018;(29):4179–4189. https://doi.org/10.1007/s10854-017-8363-7

8. Jian Gu, Jing Zhong, Kai-da Zhu, Xin-ru Wang, Sen-lin Wang. In-situ synthesis of novel nanostructured Pb–C composites for improving the performance of lead-acid batteries under high-rate partial-state-of-charge operation. Journal of Energy Storage. 2021;(33):102082. https://doi.org/10.1016/j.est.2020.102082

9. Zhang W., Lin H., Lu H., Liu D., Yin J., Lin Z. On the electrochemical origin of the enhanced charge acceptance of the lead-carbon electrode. Journal of Materials Chemistry A. 2015;(3):4399–4404. https://doi.org/10.1039/C4TA05891G

10. Cheng F., Liang J., Tao Z., Chen J. Functional materials for rechargeable batteries. Advanced Materials. 2011;(23): 1695–1715. https://doi.org/10.1002/adma.201003587

11. Marom R., Ziv B., Anerjee A., Cahana B., Luski S., Aurbach D. Enhanced performance of starter lighting ignition type lead-acid batteries with carbon nanotubes as an additive to the active mass. Journal of Power Sources. 2015;(296):78–85. https://doi.org/10.1016/j.jpowsour.2015.07.007

12. Pavlov D., Nikolov P., Rogachev T. Influence of carbons on the structure of the negative active material of lead-acid batteries and on battery performance. Journal of Power Sources. 2011;(196):5155–5167. https://doi.org/10.1016/j.jpowsour.2011.02.014

13. Fernández M., Valenciano J., Trinidad F., Muñoz N. The use of activated carbon and graphite for the development of lead-acid batteries for hybrid vehicle applications. Journal of Power Sources. 2010;(195):4458–4469. https://doi.org/10.1016/j.jpowsour.2009.12.131

14. Zou X., Kang Z., Shu D., Liao Y., Gong Y., He C., Hao J., Zhong Y. Effects of carbon additives on the performance of negative electrode of lead-carbon battery. Electrochimica Acta. 2014;(151):89–98. https://doi.org/10.1016/j.electacta.2014.11.027

15. Kumar S.M., Ambalavanan S., Mayavan S. Effect of graphene and carbon nanotubes on the negative active materials of lead acid batteries operating under high-rate partial-state-of-charge operation. RSC Advances. 2014;(4): 36517. https://doi.org/10.1039/C4RA06920J

16. Zhao L., Zhou W., Shao Y., Wang D. Hydrogen evolution behavior of electrochemically active carbon modified with indium and its effects on the cycle performance of valve-regulated lead-acid batteries. RSC Advances. 2014;(4): 44152–44157. https://doi.org/10.1039/C4RA04670F

17. Long Q., Ma G., Xu Q., Ma C., Nan J., Li A., Chen H. Improving the cycle life of lead-acid batteries using three-dimensional reduced graphene oxide under the high-rate partial-state-of-charge condition. Journal of Power Sources. 2017;(343):188–196. https://doi.org/10.1016/j.jpowsour.2017.01.056

18. Swogger S.W., Everill P., Dubey D.P., Sugumaran N. Discrete carbon nanotubes increase lead acid battery charge acceptance and performance. Journal of Power Sources. 2014;(261):55–63. https://doi.org/10.1016/j.jpowsour.2014.03.049

19. Sugumaran N., Everill P., Swogger S.W., Dubey D.P. Lead acid battery performance and cycle life increased through addition of discrete carbon nanotubes to both electrodes. Journal of Power Sources. 2015;(279):281–293. https://doi.org/10.1016/j.jpowsour.2014.12.117

20. Li Q., Xu C., Yang L., Pei K., Zhao Y., Liu X., Che R. Pb/C Composite with spherical Pb nanoparticles encapsulated in carbon microspheres as a high-performance anode for lithium-ion batteries. ACS Applied Energy Materials. 2020;(3):7416–7426. https://doi.org/10.1021/acsaem.0c00812

21. Дорофеев Ю.Г., Науменко А.А., Радикайнен Л.М.,

22. Гриценко С.И., Сергеенко С.Н. Измерение удельного электрического сопротивления спеченных изделий. Заводская лаборатория (диагностика материалов). 1995;(8):41–43.

23. Ходаков Г.С. Физика измельчения. М.: Наука, 1972. 307 с.

24. Дюжечкин М.К., Сергеенко С.Н., Попов Ю.В. Особенности формирования структуры и свойств горячедеформированных материалов систем Al–Si и Al–Si–C на основе механохимически активированных шихт. Металлург. 2015;(9):86–91.

25. Новик Ф.С. Оптимизация процессов технологии металлов методами планирования экспериментов. М.: Машиностроение, 1980. 304 с.

Об авторах

А. Н. ВасильевРоссия

Александр Николаевич Васильев – аспирант кафедры технологии машиностроения, технологических машин и оборудования

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

С. Н. Сергеенко

Россия

Сергей Николаевич Сергеенко – к.т.н., доцент кафедры технологии машиностроения, технологических машин и оборудования

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

Рецензия

Для цитирования:

Васильев А.Н., Сергеенко С.Н. Многокритериальная оптимизация механической обработки шихты композиционного материала Pb–C. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):25-33. https://doi.org/10.17073/1997-308X-2023-4-25-33

For citation:

Vasiliev A.N., Sergeenko S.N. Multicriteria optimization of mechanical processing for Pb–C composite charge material. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):25-33. https://doi.org/10.17073/1997-308X-2023-4-25-33

JATS XML