Перейти к:

Исследования свойств высокопрочных волокон методами физико-химического анализа

https://doi.org/10.17073/1997-308X-2023-4-34-40

Аннотация

Проведено исследование углеволокна (УВ) марки UMT 49-12К-ЕР ООО «Алабуга-Волокно» (АО «Юматекс»). Изучены его физико-химические свойства. С помощью рентгеновской дифракции и атомно-эмиссионной спектроскопии определены межплоскостные размеры и химический состав УВ. Исследования поверхностных свойств углеволокна (удельной поверхности и распределения пор по размерам) проведены по адсорбции азота. Удельная поверхность рассчитана по методу БЭТ и составила 0,29 м2/г. Объем мезопор и их распределение по размерам рассчитывали по методу Баррета, Джойнера и Халенды. Методом обратного титрования проведен анализ содержания поверхностных функциональных групп. Наличие карбоксильных, фенольных и карбонильных групп не обнаружено. Обработку дифрактограмм осуществляли посредством двухкомпонентной модели описания профиля. По результатам атомно-эмиссионного спектрального анализа установлено, что в примесном химическом составе углеволокна преобладают соединения кремния. Подтверждено, что в инертной среде эпоксидный аппрет, которым пропитано данное УВ для улучшения эксплуатационных свойств, подвергается термической деструкции при температурах 300–400 °С, в то время как само углеволокно не теряет массу при нагревании до 950 °С. Установлено, что данное УВ сгорает на воздухе при температуре свыше 550 °С, что превышает температуру, указанную в литературе для углеродного волокна без специальных добавок. По результатам проведенных исследований предложены методики исследования углеволокна.

Ключевые слова

Для цитирования:

Чеблакова Е.Г., Клеусов Б.С., Сапожников В.И., Горина В.А., Малинина Ю.А., Гареев А.Р. Исследования свойств высокопрочных волокон методами физико-химического анализа. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):34-40. https://doi.org/10.17073/1997-308X-2023-4-34-40

For citation:

Cheblakova E.G., Kleusov B.S., Sapozhnikov V.I., Gorina V.A., Malinina Yu.A., Gareev A.R. Investigation of the properties of high-strength fibers by methods of physico-chemical analysis. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):34-40. https://doi.org/10.17073/1997-308X-2023-4-34-40

Введение

В настоящее время сфера применения высокопрочных углеродных волокон (УВ) весьма широка. Развитие техники, транспорта, строительства сегодня невозможно без использования волокнистых материалов. УВ являются одним из основных видов армирующих элементов, применяемых при создании композиционных материалов. Для их производства используются различные полимерные волокна, чаще всего полиакрилонитрильные (ПАН-волокна). Эти волокна обладают высокой прочностью, достаточно высоким модулем упругости, низким удельным весом, не теряют свою массу при высоких температурах, что позволяет использовать их во многих областях. В научно-технической литературе этому вопросу в последние десятилетия посвящено значительное количество работ [1–18]. В то же время влияние некоторых физико-химических параметров на конечные свойства УВ недостаточно полно изучено.

Целью данной работы являлось комплексное исследование углеволокна посредством рентгенофазового структурного анализа (РФСА), синхронного термического анализа (СТА), атомно-эмиссионного спектрального анализа (АЭСА), томографических исследований, изучения поверхностных свойств волокна. Проведено обобщение полученных результатов.

В качестве исходного материала для экспериментальных исследований было выбрано волокно марки UMT 49-12К-ЕР, представленное ООО «Алабуга-Волокно» (АО «Юматекс»).

Использование полученных результатов физико-химических аналитических исследований позволяет разработать и предложить методики дальнейшего изучения УВ.

Методики исследования

Изображение волокон было получено на микротомографе высокого разрешения «SkyScan 1272» (Bruker, Германия). Режим съемки: без использования фильтра, 50 кВ, 200 мA, шаг вращения – 0,1°, размер пикселя – 3,81 мкм. Реконструкция по сечениям выполнена в программах «NRecon» и «CTvox».

Рентгенофазовый структурный анализ проводили на дифрактометре «D8 Advance» (Bruker, Германия). В качестве источника рентгеновского излучения использовалась медная рентгеновская трубка с максимальной мощностью 2200 Вт, излучением CuKα (длина волны λ = 0,15418 нм) в геометрии Брегга-Брентано (на отражение). Рентгеновскую съемку выполняли в диапазоне углов 2θ = 10÷90°. Экспозиция съемки составляла порядка 10 мин. Волокна помещались на кремниевую кювету с низким фоном при равномерном распределении их по ее площади. Перед каждым измерением проводилась инициализация трубки и детектора. Для расшифровки дифрактограмм применяли специализированную программу TOPAS. Абсолютная погрешность при измерении угловых положений дифракционных максимумов не превышала ±0,026°.

Атомно-эмиссионный спектральный анализ УВ проводили на ДФС-8 (компания «ЛОМО», г. Санкт-Петербург) в диапазоне длин волн 220–330 нм. Масса образца составляла 7 мг. В качестве нижнего электрода использовался электрод «с рюмкой» (тип IV), а в качестве верхнего – электрод, заточенный под конус (тип I). Волокна помещались в кратер нижнего электрода и присыпались графитом ОСЧ. Время экспозиции – 10 с. Применялась дуга постоянного тока 17 А. Спектры регистрировались посредством фотоэлектронной кассеты. Обсчет спектров выполнялся с помощью программы SM 2008 (ООО «МОРС», г. Троицк).

Образец УВ также был исследован методом синхронного термического анализа с помощью прибора «STA 449 F1 Jupiter» (Netzsch, Германия). Анализ углеволокна проводился в следующих условиях:

1) среда – аргон (40 мл/мин), масса образца – 5 мг, равномерный нагрев со скоростью 5 °С/мин в температурном интервале 25–955 °С с выдержкой 10 мин при максимальной температуре;

2) среда – воздух (40 мл/мин), масса образца – 5 мг, равномерный нагрев со скоростью 5 °С/мин в температурном интервале 25–950 °С.

Для обработки полученных результатов использовали программное обеспечение «Proteus Thermal Analysis v.5.1.0» (Netzsch, Германия).

Обработка экспериментальных данных заключалась в определении температур начала потери массы, остаточной массы образца при конечной температуре, температурных интервалов протекания процессов с тепловыми эффектами (экзо- или эндотермических процессов), температур пиковых значений тепловых эффектов и т.д.

Результаты и их обсуждение

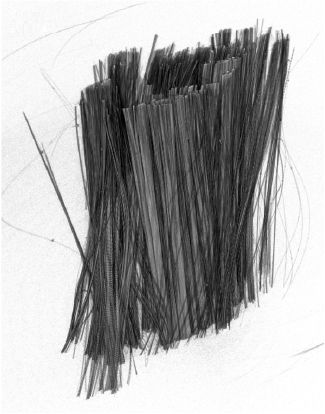

Внешний вид исходного волокна представлен на рис. 1.

Рис. 1. Фрагмент волокна UMT 49-12К-ЕР (3D-реконструкция) |

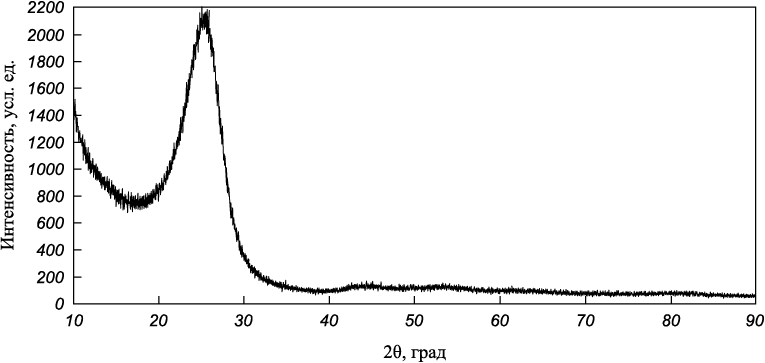

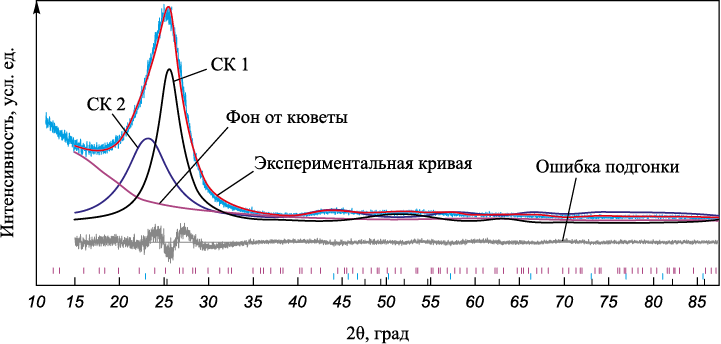

Обработку дифрактограмм осуществляли посредством двухкомпонентной модели описания профиля. На рис. 2 приведена дифрактограмма углеволокна UMT 49-12К-ЕР. Видно, что оно представляет собой аморфный материал. Углеродные волокна относятся к неграфитирующимся материалам, т.е. стопки из кристаллитов расположены хаотически и имеют малый размер по сравнению с графитирующимися материалами. При этом присутствует асимметрия в сторону малых углов, что традиционно объясняется наличием нескольких структурных компонентов (СК). В данной работе выбрана двухкомпонентная модель описания профиля (рис. 3). Компонент с бόльшим межплоскостным расстоянием принято считать ядром, а с меньшим – оболочкой. Примерное содержание компонентов, оцененное по площади пиков, составляет: для СК 1 – 57 мас. %, а для СК 2 – 47 мас. %.

Рис. 2. Дифрактограмма углеволокна

Рис. 3. Пример расчета по двухкомпонентной модели |

Из таблицы видно, что УВ обладает большим межплоскостным расстоянием и малыми размерами кристаллитов – говорит о том, что данное волокно относится больше к аморфным неграфитирующимся материалам.

Данные рентгенофазового анализа углеволокна UMT 49-12K-EP

| |||||||||||||||

Содержание примесей в углеволокне определяли по МИ00200851-323-2009 (методика АО «НИИграфит»). Абсолютная погрешность АЭСА составляла 70–0,5 ppm.

Результаты атомно-эмиссионного спектрального анализа образца UMT 49-12К-EP представлены ниже, ppm:

| ||||||||||||||||||||||||||||||||||||||||||

Видно, что наибольший вклад в общую сумму примесей вносит кремний, за присутствие которого отвечает добавка элементоорганического соединения, содержащего кремний, на стадии получения прекурсора для последующей каталитической графитации УВ. Причина наличия Si в высокопрочных УВ подробно описана в работе [19].

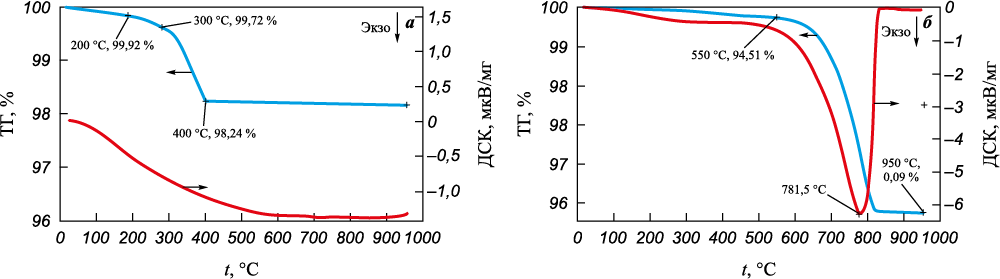

Результаты термического анализа УВ представлены в виде графиков зависимостей сигналов ТГ и ДСК от температуры (рис. 4).

Рис. 4. Результаты синхронного термического анализа углеволокна UMT 49-12К-ЕР |

Видно, что в инертной среде (рис. 4, а) при повышении температуры от <100 °С образец УВ начинает терять массу. По достижении 300 °С наблюдается ее потеря в 0,3 % за счет постепенного удаления незначительного количества остаточной влаги и некоторой части летучих веществ. При дальнейшем росте температуры скорость потери массы значительно увеличивается в результате протекания термической деструкции эпоксидного аппрета, наносимого на углеволокно для улучшения смачиваемости и адгезии полимерных связующих к поверхности УВ при создании композиционных материалов. Уменьшение массы на 1,5 % в интервале t = 300÷400 °С соотносится с содержанием аппрета в УВ, заявленным производителем (1,2–1,7 мас. %). При последующем нагревании в аргоне потеря массы практически прекращается (<0,1 мас. % при t = 400÷955 °С). Остаточная масса УВ при конечной температуре составляет 98,15 мас. %, что соответствует литературным данным, согласно которым в инертной среде углеродное волокно способно выдержать нагревание свыше 1000 °С без изменения механических показателей [3]. Высокая термическая стойкость достигается благодаря этапу высокотемпературной термической обработки при производстве углеродного волокна.

В присутствии кислорода воздуха при достижении t = 550 °С образец УВ теряет более 5 % своей массы. При дальнейшем увеличении температуры происходит активное окисление (сгорание) образца, сопровождающееся значительным экзотермическим эффектом (пик на кривой ДСК при t = 781,5 °С). В работах [1; 3] указано, что в воздушной среде предельная температура эксплуатации углеволокна без добавок, после которой начинается термоокисление, составляет 300–370 °С. Учитывая, что остаточная масса при t = 950 °С примерно равна 0,09 мас. % (900 ppm) от исходной и соотносится с вышеприведенными результатами АЭСА (Σпримесей = 909 ppm), можно сделать вывод, что несгоревший остаток составляют примеси соединений кремния, кальция и других элементов, содержащихся в незначительном количестве в составе углеволокна. Эти соединения, по всей видимости, способствуют росту термоокислительной стабильности УВ на воздухе.

Исследования поверхностных свойств волокна UMT 49-12К-ЕР проведены по адсорбции азота на приборе ASAP 2020 (Micromeritics, США). Удельную поверхность рассчитывали по методу БЭТ, объем мезопор (диаметром <900 Å) и их распределение по размерам – по методу Баррета, Джойнера и Халенды (BJH) в интервале давлений 0,35–0,95 p/ps .

Результаты измерения поверхностных свойств УВ:

Sуд , м2/г . . . . . . . . . . .0,29

Vп , см3/г . . . . . . . . . . 0,0002

Dп , Å . . . . . . . . . . . . . 255

Здесь Sуд – удельная поверхность, Vп – относительный объем мезопор, Dп – их средний диаметр.

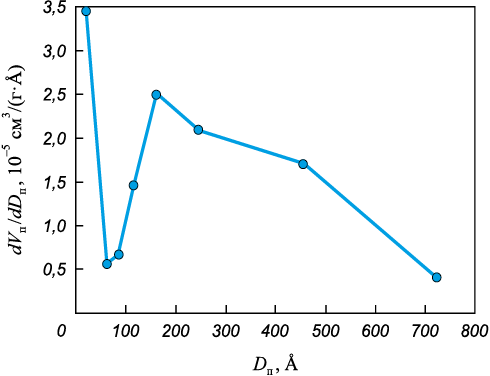

На рис. 5 показано распределение мезопор по размерам. Кривая зависимости относительного объема пор от их диаметра имеет выраженные пики, соответствующие присутствию групп пор одинакового размера.

Рис. 5. Интегральная зависимость относительного объема мезопор от их диаметра |

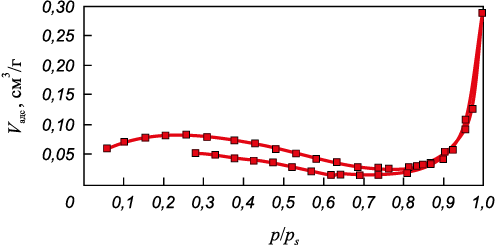

На рис. 6 представлена изотерма исследованного образца УВ. Она относится к 4-му типу изотерм по международной классификации БДДТ и характерна для непористых материалов, в частности ПАН волокна. На адсорбционной ветви с увеличением относительного показателя p/ps наблюдаются равномерный рост значений удельной сорбции (Vадс) и их резкий подъем около p/ps = 1. Изотерма имеет протяженный необратимый гистерезис.

Рис. 6. Изотерма адсорбции-десорбции азота |

Определение содержания поверхностных функциональных групп в углеволокне выполнено согласно методике МИ-00200851-331-2010 (АО «НИИграфит»). В результате анализа наличие карбоксильных, фенольных и карбонильных групп не обнаружено.

Из полученных данных можно сделать вывод, что поверхность волокна не активирована и не имеет кислотно-основных центров. В целом, по своим поверхностным свойствам, волокно соответствует классу углеродных волокон на основе ПАН-прекурсора [20–22] и является адсорбционно и химически неактивным, что может в дальнейшем определять области его применения.

Выводы

1. Определены и оценены структурные характеристики углеволокна, показан его химический состав. Установлено, что углеволокно имеет неразвитую поверхность и не содержит поверхностных карбоксильных, фенольных и карбонильных групп.

2. Выявлено, что в примесном химическом составе углеволокна преобладают соединения кремния.

3. Определены температуры протекания термической деструкции аппрета углеродного волокна в инертной среде (300–400 °С). Показано, что само углеродное волокно выдерживает нагрев до 950 °С без потери массы.

4. Установлено, что наличие элементоорганических соединений в составе УВ способствует росту термоокислительной стабильности: окисление (сгорание) начинается при температурах свыше 550 °С вместо 350 °С для УВ без добавок.

5. Предложены физико-химические методики исследования углеволокна.

Список литературы

1. Фиалков А.С. Углеграфитовые материалы. М.: Энергия, 1979. 320 с.

2. Айзенштейн Э.М., Клепиков Д.Н. Полиэфирные волокна: сегодня и завтра. Вестник химической промышленности. 2016;91(4):6–10

3. Симамура С. (ред.). Углеродные волокна. М.: Мир, 1987. 304 с.

4. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года». Авиационные материалы и технологии. 2015;34(1):3–33. https://doi.org/10.18577/2071-9140-2015-0-1-3-33

5. Мелешко А.И., Семенов В.И., Шайдуров B.C. Производство углеродных волокон и пластиков на их основе. Под ред. С.П. Половникова. ГОНТИ-25. 1992;VIII(60):49.

6. Тюменцев В.А., Фазлитдинова А.Г. Исследование волокнистых углеродных материалов методом рентгеновской дифрактометрии. Заводская лаборатория. Диагностика материалов. 2019;85(11):31–36.

7. Мелешко А.И., Половников С.П. Углерод, углеродные волокна, углеродные композиты. М.: Сайнс-Пресс, 2007. 192 c.

8. Каблов Е.Н. Композиты: сегодня и завтра. Металлы Евразии. 2015;1:36–39.

9. Сидорина А.И., Гуняева А.Г. Рынок углеродных волокон и композитов на их основе. Химические волокна. 2016;4:48–53.

10. Bennett S.C., Johnson D.J., Johnson W.J. Strength-structure relationships in PAN-based carbon fibres. Journal of Materials Science. 1983;18:3337–3347.

11. Huang X. Fabrication and properties of carbon fibers. Materials. 2009;2:2369–2403.

12. Hu X., Wang L., Xu F., Xiao T., Zhang Z. In situ observations of fractures in short carbon fiber/epoxy composites. Carbon. 2014;67:368–376. https://doi.org/10.1016/j.carbon.2013.10.007

13. Goodhew P.J., Clarke A.J., Bailey J.E. Review of fabrication and properties of carbon-fibers. Materials Science and Engineering. 1975;17(1):3–30. https://doi.org/10.1016/0025-5416(75)90026-9

14. Панин М.И., Капустин В.М., Цимбалюк А.Е. Об использовании комплексных нитей для армирования волокнистых композиционных материалов, применяемых в нефтегазовой отрасли. Известия вузов. Технология текстильной промышленности. 2021;(6):103–106.

15. Гуняева А.Г., Сидорина А.И., Курносов А.О., Клименко О.Н. Полимерные композиционные материалы нового поколения на основе связующего ВСЭ-1212 и наполнителей, альтернативных наполнителям фирм Porcher Ind. и Toho Tenax. Авиационные материалы и технологии. 2018;3(52):18–26. https://doi.org/10.18577/2071-9140-2018-0-3-18-26

16. Morgan P. Carbon fibers and their composites. London: Taylor and Francis. 2005. 1200 p.

17. Park S.-J. Carbon fibers. 2nd ed. Springer, 2018. 366 p. (Springer Series in Materials Science, Vol. 210).

18. Frank E., Steudle L.M., Ingildeev D., Spörl J.M., Buchmeiser M.R. Carbon fibers: Precursor systems, processing, structure, and properties. Angewandte Chemie International Edition in English. 2014;53(21):5262–5298. https://doi.org/10.1002/anie.201306129

19. Вербец Д.Б., Самойлов В.М., Бубненков И.А., Бучнев Л.М., Находнова А.В., Степарева Н.Н. Изменение структуры и свойств углеродных волокон при графитации с использованием вытяжки или галогенсодержащей среды. В сб.: Научно-исследовательскому институту конструкционных материалов на основе графита – 60 лет. М.: Научные технологии, 2020. С. 86–102.

20. Beck N.V., Meech S.E., Norman P.R., Pears L.A. Characterisation of surface oxides on carbon and their influence on dynamic adsorbtion. Carbon. 2002;40:531–540. https://doi.org/10.1016/S0008-6223(01)00144-0

21. Ho K., Qian H., Bismarck A. Carbon fiber: Surface properties. In: Wiley Encyclopedia of Composites. John Wiley & Sons, Inc., 2011. P. 1–11. https://doi.org/10.1002/9781118097298.weoc024

22. Martínez-Alonso A., Jamond M., Montes-Morán M.A., Tascón J.M.D. Microporous texture of activated carbon fibers prepared from aramid fiber pulp. Microporous and Mesoporous Materials. 1997;11:303–311. https://doi.org/10.1016/S0927-6513(97)00050-3

Об авторах

Е. Г. ЧеблаковаРоссия

Елена Геннадьевна Чеблакова – к.т.н., ст. науч. сотрудник, начальник Испытательного центра углеродных материалов

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

Б. С. Клеусов

Россия

Борис Сергеевич Клеусов – науч. сотрудник Испытательного центра углеродных материалов

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

В. И. Сапожников

Россия

Вадим Игоревич Сапожников – науч. сотрудник Испытательного центра углеродных материалов

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

В. А. Горина

Россия

Валентина Анатольевна Горина – науч. сотрудник Испытательного центра углеродных материалов

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

Ю. А. Малинина

Россия

Юлия Алексеевна Малинина – науч. сотрудник Испытательного центра углеродных материалов

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

А. Р. Гареев

Россия

Артур Радикович Гареев – к.т.н., заместитель директора по науке и инновациям

Россия, 111524, г. Москва, ул. Электродная, 2, стр. 1

Рецензия

Для цитирования:

Чеблакова Е.Г., Клеусов Б.С., Сапожников В.И., Горина В.А., Малинина Ю.А., Гареев А.Р. Исследования свойств высокопрочных волокон методами физико-химического анализа. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):34-40. https://doi.org/10.17073/1997-308X-2023-4-34-40

For citation:

Cheblakova E.G., Kleusov B.S., Sapozhnikov V.I., Gorina V.A., Malinina Yu.A., Gareev A.R. Investigation of the properties of high-strength fibers by methods of physico-chemical analysis. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):34-40. https://doi.org/10.17073/1997-308X-2023-4-34-40

JATS XML