Перейти к:

Трансформация структуры сплава на основе алюминида никеля в процессе наплавки колеблющимся электродом термостойкого покрытия

https://doi.org/10.17073/1997-308X-2023-4-59-70

Аннотация

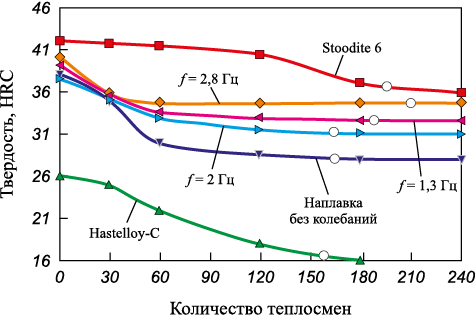

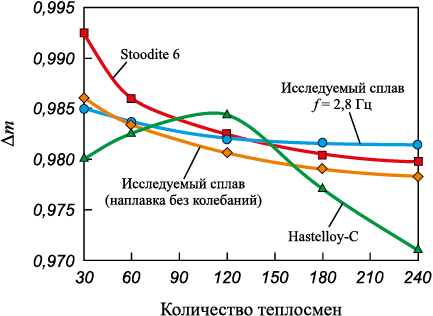

Работа посвящена исследованию формирования структуры легированного алюминида никеля в процессе автоматизированной электродуговой наплавки колеблющимся электродом (плавящейся композиционной проволокой), при котором дуга совершает поперечные перемещения с частотой f по поверхности расплава сварочной ванны. Использование такого приема в сравнении с традиционной технологией наплавки позволяет перемещать вместе с расплавом сварочной ванны фронт кристаллизации (при f = 1,3 Гц) или стабилизировать его (при f ≥ 2 Гц) в поперечном сечении наплавляемого металла. Изучена эволюция структуры наплавленных сплавов. Установлено, что наиболее структурно чувствительной фазой являются участки сосредоточения никель-алюминиевой эвтектики, скопления частиц которой, в зависимости от условий теплоотвода вблизи фронта кристаллизации, образуют участки слоистой текстуры. Показано, что после 50 теплосмен (нагрев до 1100 °С, охлаждение до 25 °С) твердость исследуемого сплава перестает зависеть от последующего термического циклирования и сохраняется неизменной на уровне 34–35 HRC. Наибольшая стойкость наплавленного металла к появлению трещин термической усталости обеспечивается при формировании в его структуре близкого к оптимальному соотношения относительно вязкого, легированного железом и другими элементами γ-твердого раствора и никель-алюминиевого мартенсита, состав которого соответствует Ni2Al-фазе. Термические условия получения такой структуры обусловлены замедленным охлаждением закристаллизовавшегося металла с высоких температур при достижении f ≥ 2,8 Гц. Анализ изменения сопутствующего термоусталостным испытаниям окислительного изнашивания (оцениваемого потерей массы) при температуре нагрева металла 1100 °С показал преимущества исследуемого сплава над промышленными сплавами на основе никеля и кобальта.

Ключевые слова

Для цитирования:

Зорин И.В., Лысак В.И., Харламов В.О., Фастов С.А. Трансформация структуры сплава на основе алюминида никеля в процессе наплавки колеблющимся электродом термостойкого покрытия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):59-70. https://doi.org/10.17073/1997-308X-2023-4-59-70

For citation:

Zorin I.V., Lysak V.I., Kharlamov V.O., Fastov S.A. Transformation of the nickel aluminide alloy structure through the application of a heat-resistant coating using oscillation electrode surfacing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):59-70. https://doi.org/10.17073/1997-308X-2023-4-59-70

Введение

Эффективными способами продления срока службы изделий, эксплуатирующихся при температурах до 1000 °С, еще с середины ХХ века является наплавка, а традиционными материалами для повышения стойкости наплавленных сплавов к высокотемпературному изнашиванию служат сплавы на основе железа, никеля, кобальта [1‒3]. В отличие от этих хорошо изученных материалов, практический интерес для формирования наплавленных покрытий представляют термостойкие сплавы на базе алюминидов никеля, наиболее перспективными из которых являются интерметаллиды Ni3Al и NiAl [4; 5].

К важнейшим свойствам, реализованным в отечественных и зарубежных литейных сплавах со структурой алюминида никеля, относятся повышенная термическая стабильность [4; 6], высокотемпературная и усталостная прочность [7; 8] и стойкость к высокотемпературному окислению [4; 9]. Несмотря на большой потенциал этих сплавов, возможность их использования в качестве наплавленных покрытий ограничивается высокой чувствительностью алюминида никеля к скорости нагрева и охлаждения вследствие повышенного содержания в структуре γ′-Ni3Al-фазы, что обусловливает низкий уровень пластичности и релаксации сварочных напряжений [10]. Это обстоятельство указывает на необходимость создания таких условий в сварочной ванне, при которых ее тепловое поле будет характеризоваться пониженным значением температурного градиента на фронте кристаллизации. Подобный эффект смогли получить методом послойной аргонодуговой наплавки вертикальной «стенки» из сплава Ni3Al в условиях многократных повторных нагревов от последующих слоев и контролируемой скорости охлаждения (1‒2 °С/с) [11].

В отличие от «мягкого» термодеформационного цикла аргонодуговой наплавки неплавящимся электродом, применение частично или полностью автоматизированной наплавки плавящимся электродом позволяет значительно повысить производительность процесса и качество наплавленных покрытий, но сопряжено с более жесткими условиями формирования структуры, поскольку увеличение количества вводимой теплоты и объема расплавленного металла вызывает рост уровня сварочных напряжений [12].

Известные принципы управления тепловложением основаны на дозировании выделяемого в процессе наплавки тепла, что на практике реализуется, например, при питании сварочной дуги импульсным [13] и модулированным [14] током, воздействием на электрод высокочастотных импульсов [15] или, в самом доступном и распространенном варианте, варьированием погонной энергии наплавки. Вместе с тем изменение погонной энергии хотя и позволяет управлять размером и формой сварочной ванны и, в конечном счете, свойствами наплавленного сплава, но возможно только в определенных диапазонах мощностей сварочной дуги и скорости наплавки [16], эффективных для конкретных систем легирования [17; 18]. Причем если для управления размером структурных составляющих и фазовым составом наплавленного хромоникелевого сплава скорость наплавки можно изменять в достаточно широком интервале, сохраняя бездефектное формирование наплавленного металла, то в случае наплавки высокоуглеродистых и борсодержащих износостойких сплавов эффективный диапазон скоростей сужается.

Уменьшить зависимость подводимого к фронту кристаллизации тепла от величины погонной энергии возможно путем частичного или полного исключения металлической подложки из сварочного контура [19] или приданием дуге поперечных перемещений по поверхности сварочной ванны. Такой технологически более гибкий вариант управления тепловложением впервые был исследован Г.Г. Чернышевым, Б.Н. Кушниренко, М.М. Штрикманом еще в 60‒70-х годах прошлого века и успешно применяется в настоящее время при механизированной широкослойной наплавке износостойких сплавов [20]. Однако наибольшую чувствительность к колебаниям электрода, совершаемым поперек сварочной ванны с заданными частотой и амплитудой, продемонстрировали структуры доэвтектических и эвтектических износостойких сплавов с повышенным содержанием хрома и углерода [17; 21; 22]. В отдельных случаях возникающие в результате перемещений дуги повторные тепловые воздействия на кристаллизующийся металл способны привести к изменениям морфологии и размера карбидной фазы [23]. Поэтому полагали, что использование колеблющегося электрода для наплавки сплава, содержащего эвтектические фазы алюминида никеля, является более предпочтительным способом управления термическими условиями формирования структуры, обеспечивающей повышение термостойкости наплавленного покрытия.

Целью работы являлось выявление особенностей формирования структуры на основе алюминида никеля в процессе наплавки в условиях повторных тепловых воздействий на наплавленный металл.

Применяемые материалы и методы исследования

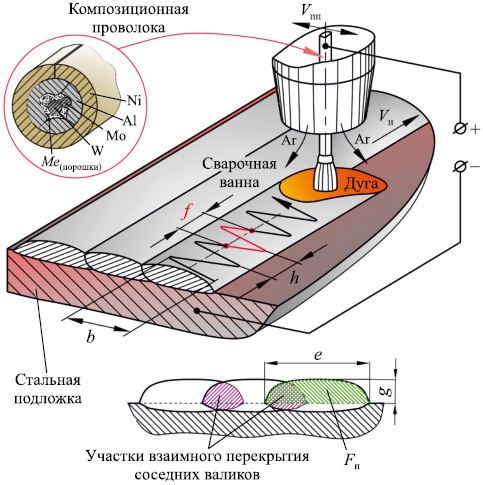

В качестве электродного материала использовали композиционную проволоку (КП) диаметром 3 мм. Ее изготавливали путем механизированного 6-кратного совместного волочения через твердосплавную фильеру оболочки проволоки из никелевой ленты и наполнителя, компонентами которого являлись металлические проволоки из алюминия, вольфрама, молибдена, а также металлического порошка тантала и хрома. Такая конструкция композиционной проволоки (рис. 1) обеспечивает однородность распределения компонентов наполнителя по длине КП, которую в порошковых проволоках можно достигнуть только послойным расположением в наполнителе компонентов с близкими физико-механическими свойствами. Характерная для композиционного строения неоднородность в распределении теплофизических свойств в поперечном сечении компенсируется наличием хорошего электрического контакта между поверхностями компонентов КП, что обеспечивает быстрый нагрев. Расчетный состав КП обеспечивал, с учетом потерь элементов на окисление в сварочной дуге, стехиометрическое соотношение между массами никеля и алюминия, равное ~6,5. Выбор вводимых в наполнитель КП тугоплавких легирующих элементов (вольфрама, молибдена и тантала) направлен на упрочнение γ-твердого раствора и увеличение стабилизации γ′-фазы при повышенных до 1100 °С температурах. Содержание хрома в наплавленном сплаве от 4 мас. % в совокупности с алюминием обеспечивает высокий уровень стойкости к высокотемпературному окислению наплавленного металла. Наплавку производили на пластины с габаритами 12×80×170 мм из стали 5ХНМ.

Рис. 1. Схема формирования наплавленного покрытия |

Полученный наплавленный сплав на основе легированного алюминида никеля имел следующий химический состав, мас. %:

Ni . . . . . . . . Основа W . . . . . . . . . 3,3–3,6

C . . . . . . . . . 0,2–0,3 Mo . . . . . . . . 2,6–3,1

Al . . . . . . . . 8,2–8,5 Ta . . . . . . . . . 2,3–2,5

Cr . . . . . . . . . 4,0–4,2 Fe . . . . . . . . . 12–15

В стальной подложке на глубине 1,5 мм от поверхности равноудаленно друг от друга предварительно устанавливали термопары из вольфраморениевого сплава ВР 5/20. Это позволяло при расплавлении основного металла измерять температуру в нижней части сварочной ванны и вблизи фронта кристаллизации. Для изготовления термопар использовали проволоки диаметром 0,6 мм. В процессе наплавки сигнал от термопар обрабатывался многоканальным аналого-цифровым преобразователем LA-20USB (ЗАО «Руднев–Шиляев», г. Москва) и поступал на компьютер. Для регистрации, визуализации и анализа сигнала в виде временнóй зависимости температуры использовали программу «PowerGraph».

Температура плавления исследуемого сплава была определена методом дифференциальной сканирующей калориметрии и составила ~1386 °С. Исследование структуры и элементный анализ проводили на металлографических шлифах с использованием электронно-ионного микроскопа (FEI Versa 3D, США).

Испытание наплавленных сплавов на сопротивление образованию трещин термической усталости выполняли методом периодического термического воздействия с определением количества теплосмен «нагрев‒охлаждение» до появления первых усталостных трещин на образцах размером 15×15×4 мм, изготовленных из наплавленного (в 1 слой) металла. Также изготавливали образцы для испытаний наплавленных промышленных сплавов «Stoodite 6» и «Hastelloy-C». Испытуемые образцы помещали в нагретую до t = 1100 °С печь, выдерживали 6 мин и в течение 7‒9 с охлаждали до t = 25 °С. Длительность испытания составляла 240 теплосмен. Оценку стойкости к окислению проводили по измерению потери массы испытываемых образцов через каждые 30 теплосмен на аналитических весах VIBRA HT-124RCE (Shinko Denshi Co. LTD, Япония) с точностью до 0,1 мг.

Техника формирования наплавленных покрытий

Наплавку композиционной проволокой осуществляли на сварочном автомате «A2 Mini Master» (ESAB, Швеция), снабженным механизмом колебаний электродного узла в поперечной плоскости по отношению к направлению наплавки. Кинематическая схема колебателя основана на преобразовании вращения выходного вала мотор-редуктора в возвратно-поступательное прямолинейное движение суппорта, с которым соединен механизм, подающий электродную проволоку. Получаемые таким образом колебания электрода в поперечной плоскости могут совершаться со скоростью (Vпп ) от 16 до 50 мм/с и характеризуются замедлением (примерно до 0,1 от Vпп ) скорости движения электрода при достижении им крайних положений, определяемых выбранным размахом колебаний электрода (b).

Поскольку скорость поперечных перемещений синхронизирована с линейной скоростью наплавки (Vн ), то шаг наплавки (h) устанавливается системой автоматически из расчета сохранения заданной величины Vн . Повышение скорости Vпп до ~50 мм/с сопровождается уменьшением шага наплавки, что соответствует достижению максимального значения поперечных перемещений дуги за 1 с, частота которых (f ) приближается к 3 Гц, а снижение Vпп до 16 мм/с приводит к увеличению шага наплавки и смещает частоту f к минимальным значениям ~1 Гц (см. рис. 1).

Форму наплавленных валиков оценивали с помощью коэффициента полноты валика (µв ), который рассчитывали как отношение площади поперечного сечения валика к площади прямоугольника, основание и высота которого равны соответственно ширине e и выпуклости валика g (см. рис. 1). При формировании наплавленного покрытия в один слой величину взаимного перекрытия смежных валиков варьировали в диапазоне 30–50 % в зависимости от коэффициента µв наплавленных валиков. Доля участия стальной подложки в наплавленном металле составляла 16–20 %.

Для качественного формирования валика на поверхности стальной подложки наплавку вели со скоростью 19 см/мин. Превышение этого значения обусловливает ухудшение формирования наплавленного валика, что выражается в нестабильности его формы и размеров в поперечном и продольном сечениях. При уменьшении скорости наплавки (<10 м/ч) оттеснение расплава в хвостовую часть сварочной ванны заметно ослабляется, и объем ванны под дугой увеличивается, что приводит к уменьшению длины дуги и дестабилизирует процесс расплавления КП. Стабильное существование сварочной дуги, исключающее замыкание дугового промежутка тугоплавким сердечником, обеспечивается при Uд = 27 В. Выбор величины сварочного тока Iсв = 280 ± 15 А был обусловлен достижением тепловой мощности сварочной дуги, необходимой для расплавления тугоплавкого сердечника в наполнителе композиционной проволоки, и предотвращением перегрева образующейся на ее торце капли. На первых стадиях тепло, необходимое для поддержания процесса расплавления компонентов наполнителя, поступает от анодного пятна, расположенного на торце тугоплавкого вольфрамомолибденового сердечника. В момент, когда расплав полностью покрывает тугоплавкий сердечник, анодное пятно перемещается на торцевую поверхность формирующейся капли. Отделение капли происходит при ее стекании по поверхности частично расплавленного сердечника, после чего вокруг него начинает формироваться новый объем расплавленного металла, поступающего из наполнителя [24].

Источником сварочного тока (ток постоянный, полярность обратная) служил тиристорный выпрямитель LAF 1001 (ESAB, Швеция). Основные технологические параметры режима наплавки были следующие:

|

Результаты и их обсуждение

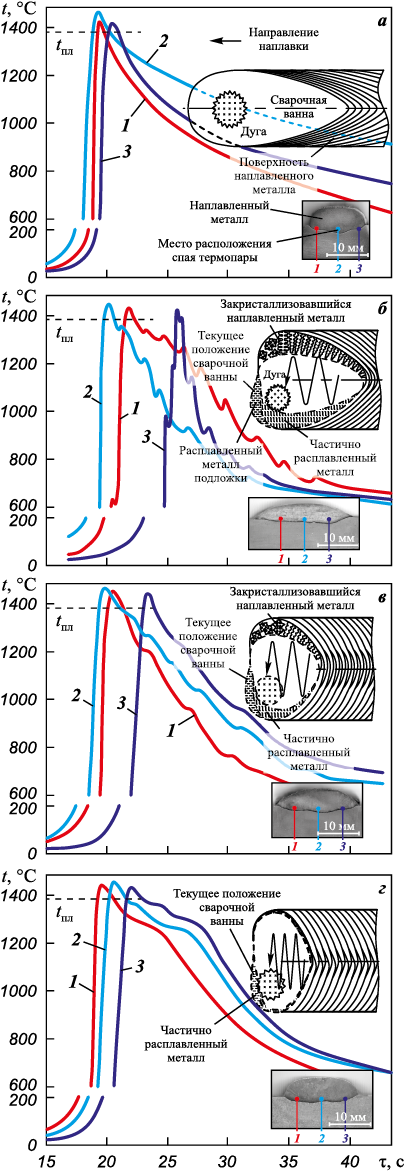

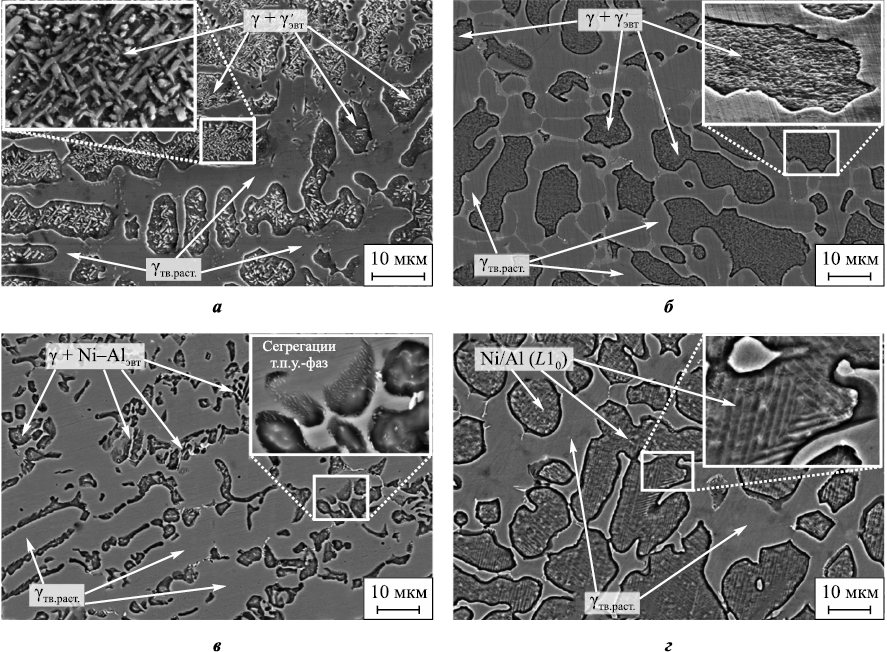

Анализируя изменение температуры на стадии нагрева и охлаждения металла при дуговой наплавке без поперечных перемещений композиционной проволоки, можно отметить, что термические циклы характеризуются единственными пиками (рис. 2, а), которые соответствуют достижению максимальной температуры в момент касания расплавом поверхности спая термопар. Для стадии охлаждения свойственна довольно высокая скорость (~100 °С/с) вблизи температур кристаллизации, а затем, начиная с 1300 °С, падение температуры замедляется до ~20 °С/с. Формирующаяся в таких неравновесных условиях структура наплавленного сплава (рис. 3, а) содержит две области с приблизительно равными объемными долями. Одна из них относится к легированному γ-твердому раствору (первично кристаллизуемые дендриты), а вторая сосредотачивает в себе дисперсные частицы γ′-фазы пластинчатой формы, которые, согласно устоявшимся в литературе представлениям о структурно-фазовом состоянии сплавов на основе Ni3Al [4], образуются по эвтектической реакции L ↔ γ + γ′.

Рис. 2. Термические циклы процесса наплавки без колебаний электрода (а)

Рис. 3. Структуры сплавов, наплавленных без колебаний электрода (а) и с перемещениями дуги |

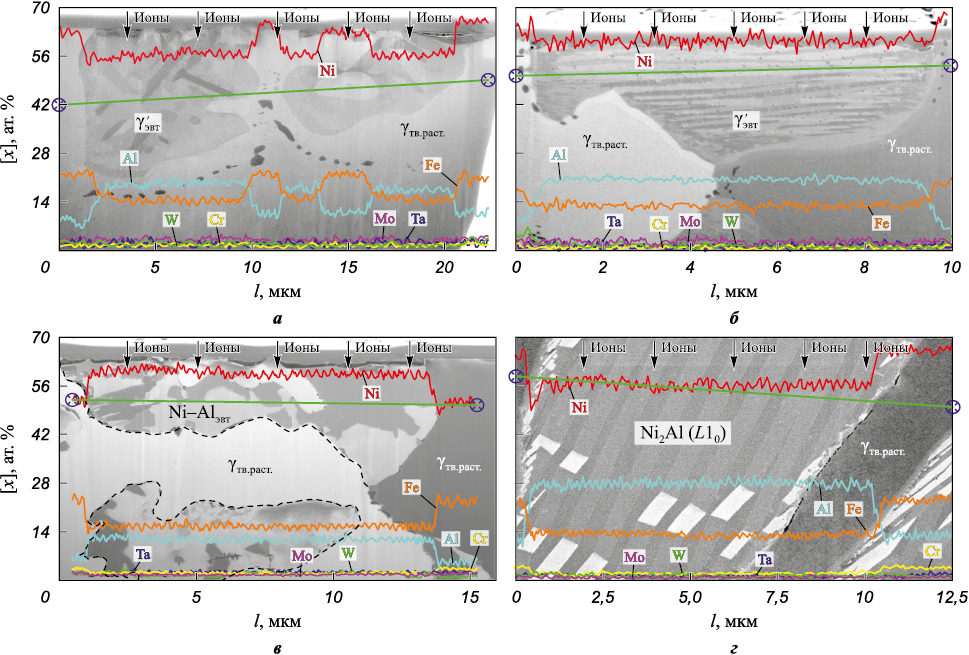

Анализ участков сосредоточения эвтектики выявил заметную неравномерность в распределении железа и алюминия между двумя основными фазами. Наибольшее содержание алюминия и никеля соответствует областям сосредоточения никель-алюминиевой эвтектики (рис. 4, а, б), а железо как элемент, образующий непрерывный твердый раствор с никелем, преимущественно растворяется в γ-фазе. Наличие железа в γ′-фазе объясняется способностью его атомов к замещению в соединении Ni3Al как никеля, так и алюминия.

Рис. 4. Строение и элементный анализ участков сосредоточения эвтектики |

Придание электродной КП поперечных перемещений (f = 1,3 Гц) формирует на кривой охлаждения термического цикла пики (см. рис. 2, б), соответствующие кратковременным колебаниям температуры от повторного нагрева дугой ранее охлажденного металла. Характер температурных пиков циклов 1, 2, 3 указывает на ограниченное время нахождения кристаллизующегося металла под действием высоких температур, что обусловлено регулярным перераспределением горячей и холодной областей сварочной ванны при ее перемещениях вслед за дугой в поперечных направлениях. Однако перемещающаяся вслед за источником тепла, т.е. дугой, сварочная ванна подплавляет ранее охлажденный металл, и далее процесс кристаллизации этих участков возобновляется. Периодичность этого процесса вызывает дезориентацию направления роста кристаллитов и их переплетение, что характерно для нижней и частично средней частей наплавленного валика. Структура, формирующаяся в верхней (рабочей) части наплавленного валика (рис. 3, б), обладает высокой степенью дисперсности участков, содержащих γ′-эвтектику, размер которых не превышает 20 мкм. Области γ-твердого раствора содержат небольшую долю сегрегаций предположительно т.п.у.-фаз.

Морфологические изменения γ′-фазы проявляются в трансформировании скоплений частиц пластинчатой и остроугольной форм (характерных для структур, полученных без колебания электрода, – рис. 3, а и 4, а) в участки слоистой текстуры (при f = 1,3 Гц), каждый слой которой отличается кристаллографической ориентацией. Валик, наплавленный с колебаниями электрода, отличается заметно возросшей (в 1,5–1,7 раза) шириной (рис. 2, б), но меньшим значением показателя µв (0,72 < 0,88) по сравнению с валиком, наплавленным без колебаний.

Увеличение частоты f до 2 Гц приводит к ожидаемому сокращению протяженности сварочной ванны и фронта кристаллизации, что выражается в близком характере формирования кривых нагрева и охлаждения в контролируемых точках. Скорость охлаждения замедляется, а температурные пики повторных тепловых воздействий от перемещений дуги становятся менее выраженными (рис. 2, в). Такие изменения обусловливают доминирование в структуре γ-твердого раствора, разделенного участками фрагментированной никель-алюминиевой эвтектики (рис. 3, в и рис. 4, в). Соотношение никеля и алюминия в этих участках не достигает стехиометрического, необходимого для образования γ′-Ni3Al-фазы (рис. 4, в). Формирующийся при f = 2 Гц валик наплавленного металла при сопоставимой ширине характеризуется несколько бὁльшим (0,75) значением коэффициента полноты.

Дальнейшее увеличение частоты колебаний дуги до f = 2,8 Гц сглаживает температурные пики от повторных нагревов на кривых охлаждения (рис. 2, г), а также сокращает интервалы времени между пиковыми значениями температур. Это свидетельствует о выравнивании градиента температуры по ширине сварочной ванны, протяженность которой под влиянием быстродвижущейся в поперечном направлении (со скоростью ~44 мм/с) сварочной дуги сокращается одновременно с возрастанием объема расплава. Именно поэтому профиль наплавленного валика характеризуется еще большей «полнотой» (µв = 0,82) (рис. 2, г) по сравнению с валиками, полученными при меньших значениях f.

Изменившиеся при f = 2,8 Гц условия подвода тепла к фронту кристаллизации увеличивают длительность нахождения кристаллизующегося металла при температуре плавления алюминида никеля (рис. 3, г). В этих условиях формирование структуры начинается с образования дендритов легированного γ-твердого раствора, а завершается – образованием никель-алюминиевого мартенсита (решетка типа L10 ) на участке фазовой диаграммы между γ′-фазой и β-(NiAl)-фазой. Наиболее вероятная причина его образования – замедленное охлаждение никель-алюминиевого сплава с температур ниже 1200 °С по сравнению со скоростью охлаждения, характерной при использовании малых значений f и при наплавке без колебаний, на возможность чего указывается в работе [25]. Более длительное нахождение металла при повышенных температурах служит эффектом «отжига» и позволяет перед образованием мартенсита охлаждения произойти модуляции состава сплава с пресыщением его атомами алюминия, обладающего, по данным [26], наибольшим коэффициентом диффузии в никеле (в рассматриваемой системе легирования) при температурах выше 900 °С, что сдвигает состав сплава к области существования β-фазы. Изучение мартенситной области после ее ионного травления с поверхности в глубь металла показало, что она состоит из относительно тонких пластинок (300–600 нм), находящихся в двойниковой ориентации с каждой второй пластиной в пакете (рис. 4, г). Соотношение в пакете между атомными массами никеля и алюминия соответствует Ni2Al-фазе.

Изменение структуры исследуемого металла под влиянием поперечных перемещений дуги оказало влияние на его твердость, которая в зависимости от частоты колебаний варьируется в диапазоне 27–35 HRC. Показательно, что после ~50 теплосмен (рис. 5) твердость сплава, наплавленного с f = 2,8 Гц, перестает зависеть от последующего термического циклирования и сохраняется неизменной, что может быть связано с общей высокой термической стабильностью структуры рассматриваемого сплава.

Рис. 5. Зависимость твердости исследуемых сплавов от количества теплосмен |

Наибольшее значение твердости (~35 HRC) соответствует сплаву, наплавленному при f = 2,8 Гц, а наименьшее (27 HRC) – наплавке без поперечных перемещений дуги (см. рис. 5). В тех же условиях испытаний промышленный сплав на основе никеля (Hastelloy-C) демонстрирует тенденцию к монотонному снижению твердости, что связано с его разупрочнением и потерей структурой термической стабильности.

Имея несколько бὁльшую исходную твердость (42 HRC), сплав на основе кобальта (Stoodite 6) показывает хорошее сопротивление процессам разупрочнения, сохраняя значения твердости практически до 100 термоциклов. С дальнейшим увеличением количества теплосмен твердость плавно уменьшается и приближается к уровню значений (~35 HRC) исследуемого сплава, полученных при f = 2,8 Гц.

Анализ результатов термоусталостных испытаний показал, что наибольшие значения стойкости (200 теплосмен) имеет сплав, наплавленный с частотой 2,8 Гц (рис. 5). Такой результат объясняется достижением близкого к оптимальному соотношения в структуре относительно вязкого, высоколегированного (до 18 мас. %) железом и другими элементами γ-твердого раствора и никель-алюминиевого мартенсита охлаждения, способного, согласно сведениям [27], к термоупругому превращению. Повторный нагрев такого мартенсита в процессе термоиспытаний позволяет восстановить обратимость мартенситного превращения. Но последующее многократное термическое циклирование сопровождается дисперсионным распадом метастабильной Ni2Al-фазы на частицы Ni5Al3-фазы и снижением критических температур мартенситного превращения. Содержание вольфрама и тантала в исследуемых участках структуры принципиально не отличается, а хром и молибден преимущественно растворены в γ-твердом растворе.

Оценка сопутствующего термоусталостным испытаниям окислительного изнашивания указывает о достижении преимущества исследуемого сплава (наплавленного при f = 2,8 Гц) над известными термостойкими материалами после 125 теплосмен (рис. 6). В наибольшей степени оно заметно при сравнении со сплавом «Hastelloy-C», у которого низкий показатель стойкости к окислению, очевидно, объясняется повышенной диффузией кислорода из окислительной атмосферы через образовавшийся слой оксида Cr2O3 . Повышенное содержание хрома в данном сплаве способствует на начальном этапе испытаний формированию барьера, препятствующего диффузии кислорода, рост толщины которого продолжается до 100–110 теплосмен (рис. 6). Далее происходит частичное разрушение защитного слоя.

Рис. 6. Зависимость стойкости наплавленного металла |

Характер изменения показателя Δm (потери массы при окислении) исследуемого сплава, наплавленного без колебаний, показывает монотонное его уменьшение. При наплавке с колебаниями потеря массы изучаемого сплава после 120 теплосмен практически не изменяется, что связано с формированием оксидного слоя на основе (не менее 70 об. %) Al2O3 (остальное – оксид Cr2O3 и 5 об. % NiO). Достаточно высокий уровень стойкости к окислению кобальтового сплава «Stoodite 6» обусловлен формированием оксида со структурой CoCr2O4 и уступает исследуемому сплаву только после 125 теплосмен, когда интенсифицируются процессы образования микротрещин окисления на участках, склонных к окислению карбидов Cr7C3 [28]. Однако с учетом погрешности измерения можно полагать, что исследуемый сплав сопоставим по стойкости к окислению со сплавом «Stoodite 6».

Таким образом, рассмотренные особенности процесса наплавки с перемещениями дуги по поверхности расплава сварочной ванны дают возможность регулировать подвод тепла к фронту кристаллизации, создавая условия для формирования наплавленных покрытий с наибольшей стойкостью к образованию термоусталостных трещин.

Выводы

1. Придание дуге поперечных перемещений по поверхности сварочной ванны позволяет изменять форму фронта кристаллизации наплавленного металла и термические условия формирования структуры сплава на основе легированного алюминида никеля. Малая частота колебаний электрода (f = 1,3 Гц) обусловливает формирование структуры, в которой скопление частиц γ′-Ni3Al-фазы пластинчатой и остроугольной формы трансформируется в участки слоистой структуры, что способствует повышению стойкости сплава к образованию трещин термической усталости по сравнению со сплавом, наплавленным без колебаний электрода.

2. Достижение наилучшей стойкости к образованию термоусталостных трещин обусловлено созданием при наплавке (с частотой 2,8 Гц) термических условий, способствующих замедленному охлаждению никель-алюминиевого сплава и формированию сбалансированной структуры, состоящей из высоколегированного (до 18 мас. %) железом и другими элементами γ-твердого раствора и никель-алюминиевого мартенсита. Состав такого мартенсита соответствует метастабильной Ni2Al-фазе, а его повторные нагревы не приводят к охрупчиванию структуры.

3. Эффект стабилизации теплового поля сварочной ванны (при f = 2,8 Гц), сопровождаемый уменьшением ее протяженности и достижением наибольшего значения коэффициента полноты наплавленного валика (µв = 0,82), позволяет формировать слой покрытия с меньшей величиной (20–30 %) взаимного перекрытия соседних валиков. Это также дает возможность сократить расход относительно дорогостоящего наплавочного материала.

Список литературы

1. Соколов Г.Н., Лысак В.И. Наплавка износостойких сплавов на прессовые штампы и инструмент для горячего деформирования сталей. Волгоград: Политехник, 2005. 284 с.

2. Mendez P.F., Barnes N., Bell K., Borle S.D., Gajapathi S.S., Guest S.D., Izadi H., Gol A.K., Wood G. Welding processes for wear resistant overlays. Journal of Manufacturing Processes. 2014;16(1):4–25. https://doi.org/10.1016/j.jmapro.2013.06.011

3. Росерт Р. Сплавы на кобальтовой основе для наплавки. Автоматическая сварка. 2015;(5–6):108–113.

4. Колобов Ю.Р., Каблов Е.Н., Козлов Э.В., Конева Н.А., Поварова К.Б., Грабовецкая Г.П., Бунтушкин В.П., Базылева О.А., Мубояджян С.А., Будиновский С.А. Структура и свойства интерметаллидных материалов с нанофазным упрочнением. М.: МИСиС, 2008. 328 с.

5. Бондаренко Ю.А., Кузьмина Н.А., Базылева О.А., Раевских А.Н. Исследование структуры и фазового состава интерметаллидного сплава системы NiAl–Ni3Al, полученного методом высокоградиентной направленной кристаллизации. Вопросы материаловедения. 2018;2(94):52–60. https://doi.org/10.22349/1994-6716-2018-94-2-52-60

6. Tsao Te-Kang, Yeh An-Chou. The thermal stability and strength of highly alloyed Ni3Al. Materials Transactions. 2015;56(11):1905–1910. https://doi.org/10.2320/matertrans.M2015298

7. Lei Wang, Chengli Yao, Jun Shen, Yunpeng Zhang, Tao Wang, Hengxin Xu, Luhan Gao, Guojun Zhang. Microstructures and compressive properties of NiAl–Cr(Mo) and NiAl–Cr eutectic alloys with different Fe contents. Materials Science and Engineering: A. 2019;744:593–603. https://doi.org/10.1016/j.msea.2018.12.085

8. Поварова К.Б., Базылева О.А., Дроздов А.А., Аладьев Н.А., Самсонова М.А. Исследование малоцикловой усталости при комнатной температуре сплава на основе интерметаллида Ni3Al типа ВКНА-25. Металлы. 2012;(6):70–82.

9. Shang-ping Li, Di Feng, He-li Luo, Xi-e Zhang, Xu Cao. Development of new wear-resistant surface coating at elevated temperature. Journal of Iron and Steel Research. 2006;13:37–40. https://doi.org/10.1016/S1006-706X(06)60092-7

10. Лукин В.И., Базылева О.А., Ковальчук В.Г., Голев Е.В., Ходакова Е.А. Исследование свойств отливок из интерметаллидного сплава ВКНА-1ВР после исправления дефектов методом сварки. Сварочное производство. 2014;(10):5–12.

11. Meng Zhang, Ying Wang, Zhenwen Yang, Zongqing Ma, Zhijiang Wang, Dongpo Wang. Microstructure and mechanical properties of twin wire and arc additive manufactured Ni3Al-based alloy. Journal of Materials Processing Technology. 2022;303:117529. https://doi.org/10.1016/j.jmatprotec.2022.117529

12. Сорокин Л.И. Напряжения и трещины при сварке и термической обработке жаропрочных никелевых сплавов. Сварочное производство. 1999;(12):11–17.

13. Сараев Ю.Н., Полетика И.М., Козлов А.В., Хомченко Е.Г. Формирование структуры и свойств сварных соединений в условиях регулируемого тепловложения при импульсно-дуговой сварке. Физическая мезомеханика. 2005;8(S):137–140.

14. Душина А.Ю., Ольшанская Т.В., Неулыбин С.Д., Щицын Ю.Д., Никулин Р.Г. Влияние частоты тока в процессе импульсной послойной плазменной наплавки на структуру и свойства высоколегированной стали при аддитивном формировании изделий. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2021;23(2):20–26. https://doi.org/10.15593/2224-9877/2021.2.03

15. Лебедев В.А., Драган С.В., Симутенков И.В. Влияние высокочастотных колебаний электродной проволоки при автоматической наплавке под флюсом на свойства наплавленного слоя. Упрочняющие технологии и покрытия. 2016;(5):17–21.

16. Gualco A., Svoboda H.G., Surian E.S. Effect of heat input on the Fe-based nanostructured weld overlay. Soldagem & Inspecao. 2013;18(4):329–338. https://doi.org/10.1590/S0104-92242013000400005

17. Дегтерев А.С., Советченко Б.Ф., Трущенко Е.А., Гнюсов С.В. Влияние технологических параметров плазменной порошковой наплавки на формируемую структуру покрытий системы Fe–Cr–V–Mo–C. Сварка и диагностика. 2011;(4):14–20.

18. Luchtenberg P., Campos P.T., Soares P., Laurindo C.A., Maranho O., Torres R.D. Effect of welding energy on the corrosion and tribological properties of duplex stainless steel weld overlay deposited by GMAW/CMT process. Surface and Coatings Technology. 2019;375:688–693. https://doi.org/10.1016/j.surfcoat.2019.07.072

19. Wu Dongting, An Qi, Matsuda Kenji, Zhang Yongang, Yu Baojun, Zou Yong Characteristics of bypass coupling twin-wire indirect arc welding with high-speed welding. Journal of Materials Processing Technology. 2021;291:116995. https://doi.org/10.1016/j.jmatprotec.2020.116995

20. Leitnera M., Pichlera P., Steinwendera F., Gusterb C. Wear and fatigue resistance of mild steel components reinforced by arc welded hard layers. Surface & Coatings Technology. 2017;330:140–148. http://dx.doi.org/10.1016/j.surfcoat.2017.09.046

21. Gnyusov S.F., Degterev A.S., Tarasov S. Yu. The effect of plasma torch weaving on microstructural evolution in multiplepass plasma-transferred arc Fe–Cr–V–Mo–C coating. Surface & Coatings Technology. 2018;344:75–84. https://doi.org/10.1016/j.surfcoat.2018.03.002

22. Chieh Fan, Ming-Che Chen, Chia-Ming Chang, Weite Wu. Microstructure change caused by (Cr,Fe)23C6 carbides in high chromium Fe–Cr–C hardfacing alloys. Surface & Coatings Technology. 2006;201(3-4):908–912. https://doi.org/10.1016/j.surfcoat.2006.01.010

23. Lai Hsuan-Han, Hsieh Chih-Chun, Lin Chi-Ming, Wu Weite. Effect of oscillating traverse welding on microstructure evolution and characteristic of hypoeutectic hardfacing alloy. Surface & Coatings Technology. 2014;239:233–239. http://dx.doi.org/10.1016/j.surfcoat.2013.11.048

24. Зорин И.В., Соколов Г.Н., Дубцов Ю.Н., Лысак В.И., Бобков А.С. Наплавка трубопрошивных оправок сплавом на основе Ni3Al c использованием композиционной проволоки. Сварка и диагностика. 2016;(2):20–23.

25. Косицын С.В., Валиуллин А.И., Катаева Н.В., Косицына И.И. Исследование микрокристаллических сплавов на основе моноалюминида никеля с высокотемпературным термоупругим мартенситным превращением. I. Резистометрия сплавов Ni–Al и Ni–Al–X (X = Со, Si, Cr). Физика металлов и металловедение. 2006;102(4):418–432.

26. Каблов Д.Е., Сидоров В.В., Пучков Ю.А. Особенности диффузионного поведения примесей и рафинирующих добавок в никеле и монокристаллических жаропрочных сплавах. Авиационные материалы и технологии. 2016;1(40):24–31. https://doi.org/10.18577/2071-9140-2016-0-1-24-31

27. Au Y.K., Wayman C.M. Thermoelastic behavior of the martensitic transformation in ß′ NiAl alloys. Scripta Metallurgica. 1972;6(12):1209–1214. https://doi.org/10.1016/0036-9748(72)90233-5

28. Cao R., Zhang H.Y., Liu G.H., Che H.Y., Chen J.H. Effect of thermal cycle shocking on microstructure and mechanical properties of Stellite 12 (Co–29Cr–2.3C–3W) cobalt based alloy. Materials Science & Engineering A. 2018;714:68–74. https://doi.org/10.1016/j.msea.2017.12.057

Об авторах

И. В. ЗоринРоссия

Илья Васильевич Зорин – д.т.н., профессор кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

В. И. Лысак

Россия

Владимир Ильич Лысак – д.т.н., профессор, академик РАН, заведующий кафедрой «Оборудование и технология сварочного производства», научный руководитель

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

В. О. Харламов

Россия

Валентин Олегович Харламов – к.т.н., доцент кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

С. А. Фастов

Россия

Сергей Анатольевич Фастов – аспирант кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

Рецензия

Для цитирования:

Зорин И.В., Лысак В.И., Харламов В.О., Фастов С.А. Трансформация структуры сплава на основе алюминида никеля в процессе наплавки колеблющимся электродом термостойкого покрытия. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(4):59-70. https://doi.org/10.17073/1997-308X-2023-4-59-70

For citation:

Zorin I.V., Lysak V.I., Kharlamov V.O., Fastov S.A. Transformation of the nickel aluminide alloy structure through the application of a heat-resistant coating using oscillation electrode surfacing. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2023;17(4):59-70. https://doi.org/10.17073/1997-308X-2023-4-59-70

JATS XML