Перейти к:

Аддитивное производство непрерывно армированных полимерных композитов с использованием промышленных роботов: Обзор

https://doi.org/10.17073/1997-308X-2024-1-20-30

Аннотация

В последние годы в машиностроительном комплексе происходят значительные изменения, связанные с созданием и расширяющимся применением новых технологий и материалов, способных коренным образом улучшить качественные показатели выпускаемых изделий, всю структуру и условия производства. К таким технологиям относятся технологии аддитивного производства, с помощью которых возможно изготовление изделий из передовых материалов – к ним относятся непрерывно армированные полимерные композиты. В свою очередь, интеграция аддитивных технологий с промышленными роботами открывает новые возможности создания пространственно армированных композитов с направленной внутренней структурой, получаемой за счет упорядоченного расположения непрерывных волокон. В данном обзоре проведен анализ существующих на сегодняшний день технологий 3D-печати пространственно армированных полимерных композиционных материалов с добавлением непрерывных волокон на базе промышленных роботов-манипуляторов. Представлены основные передовые компании, поставляющие готовые коммерческие системы, рассмотрен опыт успешного использования данных систем при изготовлении армированных деталей.

Ключевые слова

Для цитирования:

Сотов А.В., Зайцев А.И., Абдрахманова А.Э., Попович А.А. Аддитивное производство непрерывно армированных полимерных композитов с использованием промышленных роботов: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):20-30. https://doi.org/10.17073/1997-308X-2024-1-20-30

For citation:

Sotov A.V., Zaytsev A.I., Abdrahmanova A.E., Popovich A.A. Additive manufacturing of continuous fibre reinforced polymer composites using industrial robots: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):20-30. https://doi.org/10.17073/1997-308X-2024-1-20-30

Введение

В настоящее время аддитивное производство (АП) является быстро растущим рынком, технологии которого приобретают все большее значение в рамках перехода к передовому промышленному производству. Долгое время основное внимание уделялось 3D-печати металлических [1–5] и полимерных материалов [6–9], но растет интерес к более сложным областям применения и новым типам материалов – так называемым современным или передовым материалам (advanced materials). С точки зрения потенциала по их внедрению выделяют 5 типов перспективных материалов [10]: техническая (оксидная, карбидная) керамика [11; 12]; полимеры (семейства PAEK – такие, как PEEK и PEKK) [13; 14]; металлы (тугоплавкие металлы – вольфрам и молибден) [15; 16]; 4D-материалы (материалы с памятью формы) [17–20]; композиты, в частности полимерные композиционные материалы (ПКМ) с непрерывными волокнами [21; 22].

На сегодняшний день традиционное производство ПКМ, осуществляемое в основном с использованием тканых волокнистых листов и термоотверждаемых смол, является одним из трудоемких и дорогостоящих производственных процессов [23]. Тем не менее на мировом рынке композиты остаются одним из быстрорастущих и быстроразвивающихся промышленных сегментов. В настоящее время ожидается, что технологии АП будут играть важную роль в этом процессе благодаря широкому спектру появляющихся коммерчески доступных технологий и процессов.

Не так давно компания «VoxelMatters» (Великобритания), занимающаяся маркетинговыми исследованиями и аналитикой в области индустрии АП, представила карту технологий и существующих компаний, предлагающих коммерческие системы для реализации процессов 3D-печати [24]. Эта карта позволяет пользователям разобраться со всеми существующими технологиями 3D-печати и направлениями, по которым развивается АП различных материалов, в том числе полимерных композитов. Сотрудники компании «VoxelMatters» также отмечают [25], что из всех семейств материалов полимерные композиты, армированные волокном, в том числе непрерывными волокнами, обладают уникальными свойствами и преимуществами, а использование 3D-печати позволит расширить применение данных материалов за счет более эффективного, экономичного и быстрого производства деталей с уникальным сочетанием конечных функциональных свойств.

В настоящее время существуют компании, предлагающие настольные системы для 3D-печати ПКМ с непрерывными волокнами. Однако производство ПКМ с использованием таких 3D-принтеров имеет ряд недостатков, среди которых основным является направление укладки волокон исключительно в плоскости платформы построения [26]. Это играет важную роль при проектировании и создании изделий, поскольку наиболее высокие механические свойства достигаются при приложении нагрузки вдоль направления армирования. Такой недостаток делает невозможным получение широкого спектра деталей, нагрузка на которые не лежит в одной плоскости. Для решения этой и других проблем настольных 3D-принтеров создается соответствующее оборудование на базе промышленных роботов-манипуляторов. Такой способ обеспечивает новые возможности и задает новые стандарты к производству ПКМ. Среди основных преимуществ следует отметить большую рабочую область построения роботов, в отличие от настольных 3D-принтеров, а также создание пространственно армированных полимерных композитных изделий, которое возможно благодаря большему количеству степеней свободы робота-манипулятора. В работах [27–31] подробно описаны особенности получения таких изделий и материалов с точки зрения планирования траектории инструмента, кинематики, предотвращения столкновений робота, а также технологических ограничений, возникающих в процессе печати.

В данном обзоре основное внимание уделяется анализу существующих на сегодняшний день технологий 3D-печати пространственно армированных ПКМ с добавлением непрерывных волокон на базе промышленных роботов-манипуляторов. Представлены основные передовые компании, поставляющие готовые коммерческие системы, а также рассмотрен опыт успешного использования данных систем при изготовлении армированных деталей.

Существующие технологии 3D-печати

непрерывно армированных ПКМ

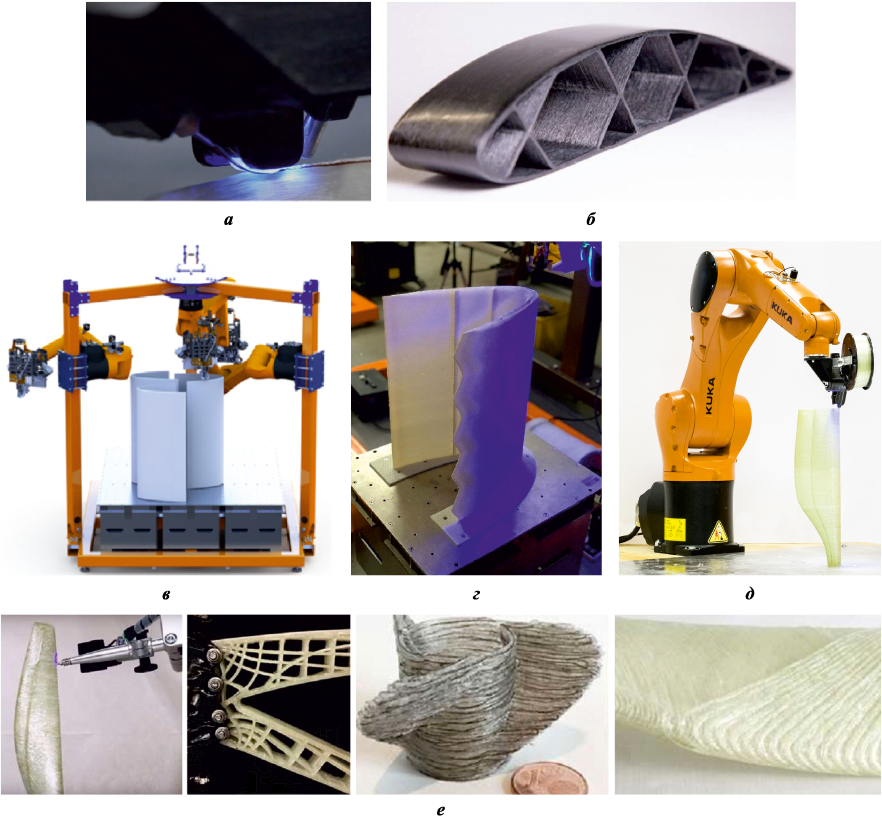

Развитие технологий 3D-печати ПКМ с непрерывными волокнами происходит плавно, но достаточно с высокой скоростью, что приводит к появлению множества новых терминов и технологий. Сотрудниками Мюнхенского технического университета была проведена работа по созданию концепции для стандартизации процессов 3D-печати непрерывно армированных ПКМ, сложность которой во многом обусловлена особенностями реализации процессов печати различными компаниями [29]. Однако на сегодняшний день уже имеются некоторые тенденции к категоризации процессов, основанной на особенностях подачи армирующего и матричного материалов в печатающую голову и их осаждения в процессе построения деталей. На рис. 1 представлены существующие на сегодняшний день схемы реализации процесса и компании, предоставляющие коммерческие системы по 3D-печати ПКМ с добавлением непрерывных волокон.

Рис. 1. Схемы реализации процесса и основные компании по 3D-печати |

Видно, что на данный момент существуют 5 схем реализации процесса роботизированной 3D-печати непрерывно армированных ПКМ с коммерчески доступным оборудованием. Ниже представлены основные достигнутые на сегодняшний день результаты по каждой из этих схем.

1. In situ пропитка

Принцип данной технологии состоит в том, что непрерывное сухое волокно пропитывается «на месте» (in situ) в экструзионной головке принтера специальными термореактивными либо термопластичными полимерными материалами с последующими экструзией материала через сопло и его отверждением. Основными компаниями, использующими процесс in situ пропитки и применяющими промышленные роботы-манипуляторы, являются «Continuous Composites» (США) [33], «Orbital Composites» (США) [34] и «Moi Composites» (Италия) [35]. В качестве армирующих материалов в основном используются углеродные, базальтовые волокна, реже стекловолокно и натуральные волокна.

Компания «Continuous Composites», основанная в 2015 г., разработала запатентованную технологию 3D-печати – «Continuous Fiber 3D Printing» (CF3D), где непрерывное сухое волокно пропитывается «на месте» специальной термореактивной смолой быстрого отверждения. Когда материал проходит через сопло, он мгновенно отверждается с помощью УФ-источника света. Как отмечают в компании [36], применение промышленного робота позволяет укладывать материал в любом направлении, оптимизируя ориентацию армирующих волокон в зависимости от конструкции изготавливаемой детали. Запатентованная компанией технология CF3D может быть реализована на портальных роботах-манипуляторах либо с использованием промышленного робота для гибкого производства. Благодаря применению 6-координатного робота фирмы «Comau» компания создает сложные детали и компоненты, например элемент лонжерона крыла самолета из углеродного волокна (рис. 2, б).

Рис. 2. Примеры использования 3D-печати ПКМ различными компаниями |

В качестве армирующего материала компанией «Continuous Composites» используются структурные волокна (углеродные, стеклонаполненные, кевларовые) или функциональные волокна (оптические, металлические). Матричный полимерный материал выбирается исходя из механических свойств, теплопередачи и устойчивости к воздействию окружающей среды в соответствии с эксплуатационными требованиями изделия.

Успешное применение технологии CF3D наблюдается и в ряде исследовательских лабораторий университетов [37–40]. Авторы [40] продемонстрировали результаты работы по определению механических свойств ПКМ, изготовленных по технологии CF3D с использованием промышленного робота-манипулятора «Comau». Были исследованы образцы из высокотемпературного термореактивного акрилового полимера GF-2 и высокопрочного углеродного волокна T-1100 с объемной долей 41,5 %. Полученные образцы имели модуль Юнга, равный 122 ГПа, и прочность при растяжении 1599 МПа, что составляет 89 % (137 ГПа) и 55 % (2926 МПа) от теоретического значения соответственно. Авторы [40] отмечают, что полученные в ходе исследования результаты являются достаточно высокими для данной сферы АП, что делает технологию CF3D перспективной при изготовлении деталей из ПКМ.

Компания «Orbital Composites», основанная в 2014 г., изначально позиционировала себя в 3D-печати компонентов для космического применения. На сегодняшний день компания развивает собственную технологию 3D-печати, где непрерывное сухое волокно пропитывается «на месте» термопластичным полимерным материалом с последующим уплотнением роликом. В настоящее время производитель предлагает 3 типа 3D-принтеров на основе промышленных роботов: «Orbital e-» – 6-осевой робот для образовательной и исследовательской деятельности с платформой построения 1,2×1,2 м и возможностью печати высокотемпературными термопластами; «Orbital S» – робот промышленного класса с уникальной системой перемещения манипулятора, где точки крепления не являются фиксированными, что позволяет настроить процесс печати крупногабаритных деталей со всех сторон (рис. 2, в); «Orbital F» – 3D-принтер контейнерного типа для изготовления крупногабаритных композитных конструкций.

3D-принтеры компании «Orbital Composites» имеют возможность нагрева сопла до температуры свыше 500 °С, что позволяет печатать матричным материалом из всех существующих низкотемпературных термопластов, а также высокотемпературных материалов, включая PEEK, PEKK и др.

Компания «Moi Composites», основанная в 2018 г. на базе Миланского политехнического университета, разработала технологию 3D-печати из непрерывно армированного ПКМ под названием «Continuous Fiber Manufacturing» (CFM), где пропитка осуществляется с использованием эпоксидной смолы, винилэфира и акрила с непрерывными стеклянными, углеродными, базальтовыми и другими волокнами (рис. 2, д). Помимо изготовления 3D-принтеров компания производит инструментальные головки для 3D-печати, которые могут интегрироваться с любыми 4-осевыми станками с ЧПУ для гибкой масштабируемой печати.

В качестве термореактивных матричных материалов компания «Moi Composites» применяет реактопласты на основе эпоксидной смолы, сложных виниловых эфиров, а также акриловых композиций. В качестве армирующих компонентов используются непрерывные стекловолокна, углеродные и базальтовые волокна. В настоящее время в разработке находятся арамидные и натуральные волокна. В компании отмечают, что акриловые материалы применяются для архитектурных деталей, так как материал прозрачен и не требует температуры для отверждения/постотверждения. Материалы на основе сложных виниловых эфиров используются для деталей морской отрасли, материалы на основе эпоксидной смолы – для деталей нефтегазовой и аэрокосмической отраслей.

2. Коэкструзия препрега

Принцип данной технологии заключается в коэкструзии композитного, предварительно подготовленного препрега, содержащего непрерывные волокна, с добавлением термопласта для обеспечения адгезии к матричному материалу. Основными компаниями, применяющими процесс коэкструзии препрега на базе роботов-манипуляторов, являются «Anisoprint» (Люксембург) [41] и CEAD (Нидерланды) [42].

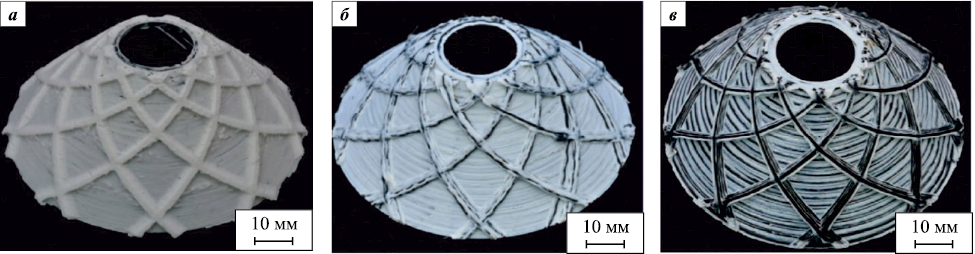

Компания «Anisoprint», основанная в 2015 г., разработала собственную технологию 3D-печати «Continuous Fiber Coextrusion» (CFC), где используются два сопла с матричным и армирующим материалами. Сопло для армирующего материала включает в себя две отдельные катушки: одна – со жгутом из непрерывных волокон, пропитанных реактопластом, другая – с термопластичным филаментом для адгезии армирующего жгута к матрице, которые подаются в один экструдер. Такая схема реализации процесса позволяет контролировать объемное соотношение волокон, а применение робота – задавать сложные криволинейные траектории при 3D-печати (рис. 3, а). Конечные изготовленные детали представляют собой конструкции из ПКМ, состоящего из термореактивного, термопластичного полимеров и непрерывных волокон.

Рис. 3. 3D-принтер с коэкструзией непрерывных волокон на базе |

Матричным материалом могут служить различные низкотемпературные термопласты, включая PC, PLA, TPU, PETG и PA. В качестве армирования могут быть использованы препреги с углеродными, стеклянными, арамидными, базальтовыми, борными непрерывными волокнами.

Стоит отметить, что роботизированная технология коэкструзии препрега от компании «Anisoprint» находит широкое применение в различных отраслях промышленности [43–48]. Авторы [48] продемонстрировали результаты работы по исследованию 3D-печати конформных траекторий с помощью промышленных роботов для оболочечных конструкций, изготовленных из ПКМ с использованием технологии коэкструзии. Основные этапы работы заключались в разработке производственной системы, планировании конформных траекторий и тестировании производительности. Оборудование включало робот «Universal Robots UR10e» с коэкструзионной головкой и настольный 3D-принтер «Anisoprint Composer A4». В процессе исследования были изготовлены 3 образца (рис. 4): первый – получен на 3-осевом оборудовании «Composer A4»; у второго – коническая часть также выполнена на 3D-принтере, а ребра жесткости изготовлены роботизированной системой; третий – произведен по конформному способу роботизированной системой. У детали, выполненной конформным способом, значения прочности на сжатие и жесткость на 258,6 и 134,9 % выше, чем у детали, полученной на 3D-принтере с 3 степенями свободы.

Рис. 4. Образец, полученный на 3-осевом оборудовании (а); |

Компания CEAD, основанная в 2014 г., специализируется на производстве крупногабаритных роботизированных 3D-принтеров и разрабатывает собственную запатентованную технологию «Continuous Fibre Additive Manufacturing» (CFAM), где печатающая головка объединяет непрерывное волокно с расплавленными термопластичными гранулами (рис. 3, б, в).

3. Экструзия препрега

Данная технология заключается в экструзии композитного, предварительно подготовленного препрега, пропитанного термопластичным полимером и содержащего непрерывные волокна. Среди коммерческих компаний, использующих технологию экструзии препрега совместно с промышленными роботами-манипуляторами, можно выделить компанию «Ingersoll Machine Tools» (США) [49].

Компания основана в 1891 г., а с 2003 г. входит в состав корпорации «Camozzi Group» (Италия). Основным ее направлением является производство габаритных станков для металлообработки, 3D-печати и автоматического размещения волокон. С 2015 г. компания начала развиваться в сфере АП и к настоящему времени предлагает 5 коммерчески доступных решений, в числе которых «MasterPrint Linear», «MasterPrint 3X» и «MasterPrint 5X». Установки представляют собой крупногабаритные 3D-принтеры для широкоформатной печати ПКМ. Также компания предлагает два решения на базе промышленных роботов-манипуляторов для 3D-печати непрерывно армированных ПКМ – «MasterPrint Robotic» и «MasterPrint Continuous Filament» (рис. 5).

Рис. 5. 3D-печать ПКМ на базе промышленного робота-манипулятора |

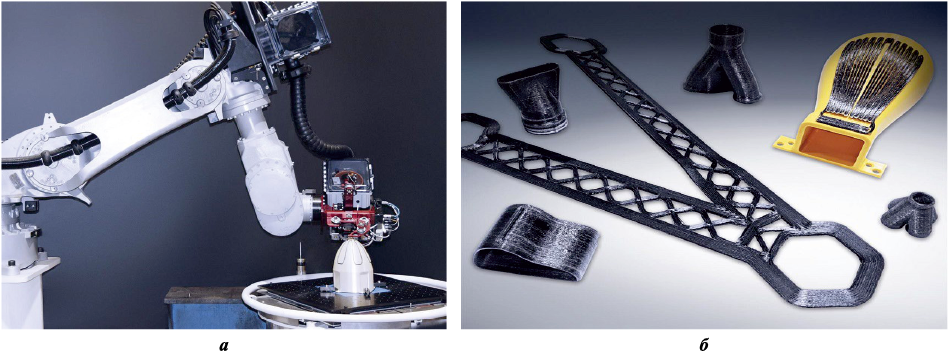

4. In situ консолидация

Технология уплотнения «на месте» также известна как автоматизированный процесс размещения волокон, где волокно в виде препрега пропускается через сопло и нагревается с помощью дополнительного источника тепла непосредственно на выходе. На рынке производителей оборудования присутствуют компании, предлагающие настольные решения, в то время как основным производителем, использующим промышленные роботы, является крупнейшая компания «Electroimpact» (США) [50].

Компания «Electroimpact», основанная в 1986 г., применяет для 3D-печати роботизированные системы на базе технологии автоматизированного размещения волокна «Automated Fiber Placement» (AFP). Разработанная компанией технология сочетает в себе метод AFP и 3D-печать методом FDM [51]. Суть технологии заключается в печати методом FDM формы из растворимого полимерного материала, на поверхность которой укладываются непрерывные волокна в виде узкой ленты путем нагрева и уплотнения роликом предварительно пропитанных синтетической смолой неметаллических волокон с использованием AFP-метода. После укладки волокон полимерная форма растворяется. К числу разработок компании относится масштабируемая роботизированная производственная система SCRAM (Scalable Composite Robotic Additive Manufacturing). Оборудование представляет собой 6-осевой станок, который сочетает в себе технологию AFP и 3D-печать по технологии FDM [52].

В качестве армирующего материала применяется непрерывное волокно в виде ленты, которая при укладке прижимается специальным роликом. Роль матричных материалов выполняют термопластичные полимеры семейства PAEK (PEEK, PEKK и др.), а также нейлон и другие низкотемпературные термопласты (PA12, ABS и т.д.). Помимо термопластов в качестве матрицы технология печати подразумевает использование водорастворимых термопластов для изготовления временной оснастки. На рис. 6 представлены 3D-принтер серии SCRAM и, как пример, изделие из непрерывно армированного ПКМ.

Рис. 6. 3D-принтер SCRAM в процессе нанесения волокон на водорастворимую оснастку (а) |

5. Поточная пропитка

Технология поточной пропитки является гибридным процессом, объединяющим преимущества традиционного и аддитивного производств. В этом процессе композитные волокна подготавливаются с помощью традиционных процессов пропитки и наносятся на платформу построения через сопло. На сегодняшний день одним из представителей данной технологии является компания «Moi Composites» (Италия), описанная выше.

Заключение

В данном обзоре проведен анализ существующих на сегодняшний день аддитивных технологий и оборудования для получения непрерывно армированных ПКМ с использованием промышленных роботов-манипуляторов. Установлено, что данное направление исследований является крайне актуальным и перспективным для внедрения пространственно армированных ПКМ с уникальными свойствами при изготовлении деталей авиационной, морской, атомной и других отраслей. Рассматриваемые в обзоре технологии уже находят свое применение при производстве крупногабаритных корпусных деталей, легких и прочных компонентов летательных аппаратов, а также композитной оснастки. Помимо конструкционного назначения использование роботизированных систем позволит получать полимерные 4D-материалы с эффектом памяти формы для интеллектуальных конструкций с управляемой структурой – таких, как развертываемые конструкции шарниров для солнечных панелей и зеркальных антенн, применяемых в космосе; реконфигурируемые антенные устройства с возможностью изменения диаграмм направленности в процессе работы; конструкции интеллектуальных метаматериалов периодической архитектуры с адаптивными динамическими характеристиками для поглощения энергии, подавления шума в различных диапазонах частот.

Стоит отметить, что с помощью промышленных роботов за счет большего количества степеней свободы возможно получение материалов с упорядоченным расположением непрерывных волокон, а следовательно, формированием направленной внутренней структуры изделий с учетом анизотропии свойств материала. Создание упорядоченной направленной структуры с использованием роботизированной 3D-печати непрерывными волокнами позволяет обеспечить наилучший армирующий эффект с учетом эксплуатационных требований к изделию. Однако анализ литературы показал, что на сегодняшний день создание пространственно армированных ПКМ с помощью промышленных роботов является малоизученной, но многообещающей областью исследований благодаря резкому развитию рынка аддитивных технологий и их уникальным особенностям при формообразовании изделий. Одна из основных задач развития АП по данному направлению исследований состоит в стандартизации процессов изготовления непрерывно армированных ПКМ на базе промышленных роботов-манипуляторов с целью последующего внедрения технологий в различных отраслях промышленности.

Список литературы

1. Sefene E.M. State-of-the-art of selective laser melting process: A comprehensive review. Journal of Manufacturing Systems. 2022;63:250–274. https://doi.org/10.1016/j.jmsy.2022.04.002

2. Yerubayeva A., Shehab E., Ali M.H. Recent advances and application of Selective Laser Melting (SLM) technology in the aerospace industry. In: AIP Conference Proceedings (25 April 2022). AIP Publishing LLC, 2022. Vol. 2470. No. 1. P. 030002. https://doi.org/10.1063/5.0080173

3. Sotov A.V., Agapovichev A.V., Smelov V.G., Kokareva V.V., Zenina M.V. Investigation of the Ni–Co–Cr alloy microstructure for the manufacturing of combustion chamber GTE by selective laser melting. International Journal of Advanced Manufacturing Technology. 2019;101: 3047–3053. https://doi.org/10.1007/s00170-018-3166-4

4. Ahmed N. Direct metal fabrication in rapid prototyping: A review. Journal of Manufacturing Processes. 2019;42:167–191. https://doi.org/10.1016/j.jmapro.2019.05.001

5. Svetlizky D., Das M., Zheng B., Vyatskikh A.L., Bose S., Bandyopadhyay A., Schoenung J.M., Lavernia E.J., Eliaz N. Directed energy deposition (DED) additive manufacturing: Physical characteristics, defects, challenges and applications. Materials Today. 2021;49:271–295. https://doi.org/10.1016/j.mattod.2021.03.020

6. Tan L.J., Zhu W., Zhou K. Recent progress on polymer materials for additive manufacturing. Advanced Functional Materials. 2020;30(43):2003062. https://doi.org/10.1002/adfm.202003062

7. Saleh Alghamdi S., John S., Roy Choudhury N., Dutta N.K. Additive manufacturing of polymer materials: Progress, promise and challenges. Polymers. 2021;13(5):753. https://doi.org/10.3390/polym13050753

8. Gao X., Qi S., Kuang X., Su Y., Li J., Wang D. Fused filament fabrication of polymer materials: A review of interlayer bond. Additive Manufacturing. 2021;37:101658. https://doi.org/10.1016/j.addma.2020.101658

9. Szymczyk-Ziółkowska P., Łabowska M.B., Detyna J., Michalak I., Gruber P. A review of fabrication polymer scaffolds for biomedical applications using additive manufacturing techniques. Biocybernetics and Biomedical Engineering. 2020;40(2):624–638. https://doi.org/10.1016/j.bbe.2020.01.015

10. At the fringe of the fringe of manufacturing. URL: https://www.voxelmatters.com/wp-content/uploads/2020/04/3dpbm-publishes-Advanced-Materials-am-focus-2020-ebook.pdf.pdf (accessed: 20.06.2023)

11. Shuai X., Zeng Y., Li P., Chen J. Fabrication of fine and complex lattice structure Al2O3 ceramic by digital light processing 3D printing technology. Journal of Materials Science. 2020;55:6771–6782. https://doi.org/10.1007/s10853-020-04503-y

12. Polozov I., Razumov N., Masaylo D., Silin A., Lebedeva Y., Popovich A. Fabrication of silicon carbide fiber-reinforced silicon carbide matrix composites using binder jetting additive manufacturing from irregularly-shaped and spherical powders. Materials. 2020;13(7):1766. https://doi.org/10.3390/ma13071766

13. Cicala G., Latteri A., Del Curto B., Lo Russo A., Recca G., Farè S. Engineering thermoplastics for additive manufacturing: A critical perspective with experimental evidence to support functional applications. Journal of Applied Biomaterials & Functional Materials. 2017;15(1):10–18. https://doi.org/10.5301/jabfm.5000343

14. Francis J.N., Banerjee I., Chugh A., Singh J. Additive manufacturing of polyetheretherketone and its composites: A review. Polymer Composites. 2022;43(9):5802–5919. https://doi.org/10.1002/pc.26961

15. Padmakumar M. Additive manufacturing of tungsten carbide hardmetal parts by selective laser melting (SLM), selective laser sintering (SLS) and binder jet 3D printing (BJ3DP) techniques. Lasers Manufacturing and Materials Processing. 2020;7(3):338–371. https://doi.org/10.1007/s40516-020-00124-0

16. Talignani A., Seede R., Whitt A., Zheng S., Ye J., Karaman I., Kirka M.M., Kato Y., Wang Y.M. A review on additive manufacturing of refractory tungsten and tungsten alloys. Additive Manufacturing. 2022;103009. https://doi.org/10.1016/j.addma.2022.103009

17. Sotov A., Kantyukov A., Popovich A., Sufiiarov V. A review on additive manufacturing of functional gradient piezoceramic. Micromachines. 2022;13(7):1129. https://doi.org/10.3390/mi13071129

18. Sufiiarov V., Kantyukov A., Popovich A., Sotov A. Structure and properties of barium titanate lead-free piezoceramic manufactured by binder jetting process. Materials. 2021;14(16):4419. https://doi.org/10.3390/ma14164419

19. Garces I.T., Ayranci C. Advances in additive manufacturing of shape memory polymer composites. Rapid Prototyping Journal. 2021;27(2):379–398. https://doi.org/10.1108/RPJ-07-2020-0174

20. Sabahi N., Chen W., Wang C.H., Kruzic J.J., Li X. A review on additive manufacturing of shape-memory materials for biomedical applications. JOM. 2020;72(3):1229–1253. https://doi.org/10.1007/s11837-020-04013-x

21. Liu G., Xiong Y., Zhou L. Additive manufacturing of continuous fiber reinforced polymer composites: Design opportunities and novel applications. Composites Communications. 2021;27:100907. https://doi.org/10.1016/j.coco.2021.100907

22. Goh G.D., Yap Y.L., Agarwala S., Yeong W.Y. Recent progress in additive manufacturing of fiber reinforced polymer composite. Advanced Materials Technologies. 2019;4(1):1800271. https://doi.org/10.1002/admt.201800271

23. Frketic J., Dickens T., Ramakrishnan S. Automated manufacturing and processing of fiber-reinforced polymer (FRP) composites: An additive review of contemporary and modern techniques for advanced materials manufacturing. Additive Manufacturing. 2017;14:69–86. https://doi.org/10.1016/j.addma.2017.01.003

24. Map of additive manufacturing technologies. URL: https://www.voxelmatters.com/wp-content/uploads/ 2019/06/3dpbm-Map-of-Additive-Manufacturing-Technologies-and-Companies-1.svg (accessed: 20.06.2023).

25. Sher D. The new map of composites additive manufacturing technologies. URL: https://www.voxelmatters.com/why-a-map-of-composites-additive-manufacturing-technologies-and-companies-matters-now/ (accessed: 20.06.2023).

26. Li H., Li Z., Wang N., Peng Y., Jiang Z., Zhang Q. Improving the mechanical properties of CCFRPLA by enhancing the interface binding energy and strengthening the anti-separation ability of a PLA matrix. Polymers. 2023;15(11):2554. https://doi.org/10.3390/polym15112554

27. Shah A. Emerging trends in robotic aided additive manufacturing. Materials Today: Proceedings. 2022;62:7231–7237. https://doi.org/10.1016/j.matpr.2022.03.680

28. Fry N.R., Richardson R.C., Boyle J.H. Robotic additive manufacturing system for dynamic build orientations. Rapid prototyping journal. 2020;26(4):659–667. https://doi.org/10.1108/RPJ-09-2019-0243

29. Bhatt P.M., Kulkarni A., Malhan R.K., Shah B.C., Yoon Y.J., Gupta S.K. Automated planning for robotic multi-resolution additive manufacturing. Journal of Computing and Information Science in Engineering. 2022; 22(2):021006. https://doi.org/10.1115/1.4052083

30. Lettori J., Raffaeli R., Bilancia P., Peruzzini M., Pellicciari M. A review of geometry representation and processing methods for cartesian and multiaxial robot-based additive manufacturing. International Journal of Advanced Manufacturing Technology. 2022;123(11-12):3767–3794. https://doi.org/10.3390/app11114825

31. Yao Y., Zhang Y., Aburaia M., Lackner M. 3D printing of objects with continuous spatial paths by a multi-axis robotic FFF platform. Applied Sciences. 2021;11(11):4825. https://doi.org/10.3390/app11114825

32. Ginger G. The evolution of additive composites. URL: https://www.compositesworld.com/articles/the-evolution-of-additive-composites (accessed: 20.06.2023).

33. Continuous composites. URL: https://www.continuouscomposites.com/technology (accessed: 21.06.2023).

34. Orbital composites. URL: https://www.orbitalcomposites.com (accessed: 21.06.2023).

35. Moi composites. URL: https://www.moi.am (accessed: 21.06.2023).

36. Davide Sher. Continuous composites demonstrate CF3D continuous fiber composite AM. URL: https://www.voxelmatters.com/continuous-composites-demonstrate-future-continuous-fiber-composite/ (accessed: 21.06.2023).

37. Parmar H., Khan T., Tucci F., Umer R., Carlone P. Advanced robotics and additive manufacturing of composites: towards a new era in Industry 4.0. Materials and Manufacturing Processes. 2022;37(5):483–517. https://doi.org/10.1080/10426914.2020.1866195

38. Furmansti J., Abbott A., Tandon G.P., Flores M., Barnett P., Salviato M., Baur J., Butcher D. Challenges in additively manufactured thermoset continuously reinforced composites. In: Proceedings for the American Society for Composites – Thirty Seventh Technical Conference 2022 (19–21 September 2022). The University of Arizona, Tucson, Arizona, USA. http://dx.doi.org/10.12783/asc37/36427

39. Baur J.W., Abbott A.C., Tandon G.P., Stranberg N.A., Alvarado T.B. Mechanical properties of additively printed, continuous carbon fiber reinforced, thermosetting composites. In: SAMPE 2022 Conference and Exhibition (Charlotte, USA, 23–26 May 2022). Soc. for the Advancement of Material and Process Engineering, 2022.

40. Baur J.W., Abbott A.C., Barnett P.R., Tandon G.P., Furmanski J., Stranberg N.A., Alvarado T.B. Mechanical properties of additively printed, UV cured, continuous fiber unidirectional composites for multifunctional applications. Journal of Composite Materials. 2023;57(4):865–882. https://doi.org/10.1177/00219983221146264

41. Anisoprint. URL: https://anisoprint.com (accessed: 21.06.2023).

42. CEAD. URL: https://ceadgroup.com (accessed: 21.06.2023).

43. De Backer W., Bergs A.P., Van Tooren M.J. Multi-axis multi-material fused filament fabrication with continuous fiber reinforcement. In: AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference 2018. P. 0091. https://doi.org/10.2514/6.2018-0091

44. Azarov A.V., Kolesnikov V.A., Khaziev A.R. Development of equipment for composite 3D printing of structural elements for aerospace applications. In: IOP Conference Series: Materials Science and Engineering. ACST 2019 (Moscow, 20–21 November 2019). IOP Publishing, 2020. Vol. 934. No. 1. P. 012049. https://doi.org/10.1088/1757-899X/934/1/012049

45. Kallai Z., Dammann M., Schueppstuhl T. Operation and experimental evaluation of a 12-axis robot-based setup used for 3D-printing. In: ISR 2020: 52th International Symposium on Robotics (9 December 2020). Berlin: VDE Verlag, 2020. P. 1–9.

46. Fernandes R.R., Van de Werken N., Koirala P., Yap T., Tamijani A.Y., Tehrani M. Experimental investigation of additively manufactured continuous fiber reinforced composite parts with optimized topology and fiber paths. Additive Manufacturing. 2021;44:102056. https://doi.org/10.1016/j.addma.2021.102056

47. Zhang G., Wang Y., Qiu W., Dong K., Xiong Y. Geometric characteristics of single bead fabricated by continuous fiber reinforced polymer composite additive manufacturing. Materials Today: Proceedings. 2022;70:431–437. https://doi.org/10.1016/j.matpr.2022.09.361

48. Zhang G., Wang Y., Chen Z., Xu X., Dong K., Xiong Y. Robot-assisted conformal additive manufacturing for continuous fibre-reinforced grid-stiffened shell structures. Virtual and Physical Prototyping. 2023;18(1):e2203695. https://doi.org/10.1080/17452759.2023.2203695

49. Ingersoll machine tools. URL: https://en.machinetools.camozzi.com (accessed: 22.06.2023).

50. Electroimpact. URL: https://www.electroimpact.com (accessed: 21.06.2023).

51. Jeff Sloan. Electroimpact launches plug-and-play AFP system. URL: https://www.compositesworld.com/products/electroimpact-launches-plug-and-play-afp-system (accessed: 21.06.2023).

52. Ginger G. Electroimpact’s 6-axis continuous fiber 3D printer, one part of future multi-functional manufacturing cell. URL: https://www.compositesworld.com/news/electroimpacts-6-axis-continuous-fiber-3d-printer-one-part-of-future-multi-functional-manufacturing-cell (accessed: 21.06.2023).

Об авторах

А. В. СотовРоссия

Антон Владимирович Сотов – к.т.н., ведущий научный сотрудник лаборатории «Дизайн материалов и аддитивного производства»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. И. Зайцев

Россия

Александр Ильич Зайцев – инженер российско-китайской научно-исследовательской лаборатории «Функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. Э. Абдрахманова

Россия

Анна Эдуардовна Абдрахманова – инженер лаборатории «Дизайн материалов и аддитивного производства»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., проф., директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Сотов А.В., Зайцев А.И., Абдрахманова А.Э., Попович А.А. Аддитивное производство непрерывно армированных полимерных композитов с использованием промышленных роботов: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):20-30. https://doi.org/10.17073/1997-308X-2024-1-20-30

For citation:

Sotov A.V., Zaytsev A.I., Abdrahmanova A.E., Popovich A.A. Additive manufacturing of continuous fibre reinforced polymer composites using industrial robots: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):20-30. https://doi.org/10.17073/1997-308X-2024-1-20-30

JATS XML