Перейти к:

Синтез высокоэнтропийных карбидов (TiTaNb)xHfyZrzC с высокими термоокислительными свойствами путем механического легирования и искрового плазменного спекания

https://doi.org/10.17073/1997-308X-2024-1-40-51

Аннотация

Представлен синтез однофазных высокоэнтропийных карбидов (TiZrHfTaNb)C, (TiTaNb)0,45Hf0,275Zr0,275C и (TiTaNb)0,3Hf0,35Zr0,35C механическим легированием и искровым плазменным спеканием. Высокоэнтропийные карбиды (ВЭК) перспективны в качестве материала для деталей реактивных двигателей. Получен режим механического легирования, при котором достигаются однородность порошка и низкий технический намол. Проведен анализ микроструктуры, фазового и химического составов полученных образцов. ВЭК с ГЦК-структурой и небольшим содержанием оксидов циркония и гафния образуется при температуре 1600 °C. Повышение температуры спекания до 2000 °C способствует растворению оксидов и формированию однофазного ВЭК. Микротвердость образцов колебалась от 1600 до 2000 HV. Прочность образцов на сжатие составляла от 600 до 800 МПа. Согласно результатам газодинамических испытаний, сплав (TiTaNb)0,3Hf0,35Zr0,35C показал отличную термоокислительную стойкость до температуры 2250 °C.

Ключевые слова

Для цитирования:

Ким А.Э., Озерской Н.Е., Разумов Н.Г., Волокитина Е.В., Попович А.А. Синтез высокоэнтропийных карбидов (TiTaNb)xHfyZrzC с высокими термоокислительными свойствами путем механического легирования и искрового плазменного спекания. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):40-51. https://doi.org/10.17073/1997-308X-2024-1-40-51

For citation:

Kim A.E., Ozerskoi N.E., Razumov N.G., Volokitina E.V., Popovich A.A. Synthesis of (TiTaNb)xHfyZrzC high-entropy carbides resistant to high thermal oxidation by mechanical alloying and spark plasma sintering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):40-51. https://doi.org/10.17073/1997-308X-2024-1-40-51

Введение

Керамика на основе карбидов высокоэнтропийных сплавов (ВЭС) – новый класс материалов, представляющий интерес мирового научного сообщества. Многокомпонентная керамика демонстрирует более высокую твердость, износостойкость и стойкость к окислению, чем карбиды чистых металлов [1–9].

Высокоэнтропийные карбиды (ВЭК) в большинстве проведенных исследований, представлены металлами 4-й (Ti, Zr, Hf) и 5-й (V, Nb, Ta) групп Периодической таблицы Менделеева, образующими монокарбиды с кубической структурой типа NaCl, в которой металлы имеют общую катионную подрешетку с гранецентрированной кубической (ГЦК) решеткой, а углерод находится в анионной подрешетке [10].

На сегодняшний день синтезировано и исследовано большое количество систем карбидов на базе ВЭС. Синтез осуществляется, преимущественно, с применением технологий порошковой металлургии. Существенное отличие наблюдается лишь в методах получения карбидов высокоэнтропийных сплавов и исходных материалов для синтеза. Подавляющее количество работ начинается с мокрого размола и перемешивания прекурсоров в мельницах [4–11].

При использовании в качестве исходного сырья оксидов металлов проводится карботермическая реакция с последующим компактированием искровым плазменным спеканием или горячим изостатическим прессованием при температурах 1600–2200 °C. Данным способом получены карбиды (Ti0,2Zr0,2Nb0,2Ta0,2W)C [4] и (Ti0,2Ta0,2Nb0,2Hf0,2W)C [5], а также синтезирован высокоэнтропийный карбид (CrNbMoWV)С [12]. Фазовый состав таких порошков имеет примеси оксидов, аморфного углерода и графита, что может свидетельствовать о незавершенности карботермического процесса либо недостатке/избытке углерода.

Из монокарбидов металлов получены следующие материалы: (Ti, Zr, Nb, Hf, Ta)C [13], (HfTaZrNb)C [14], (Ta0,25Zr0,25Nb0,25Ti0,25)C [10], однако синтезированные керамики характеризуются неоднородностью фазового и химического составов, а также имеют включения, близкие по химическому составу к исходным карбидам.

Опубликованы работы, в которых в качестве исходных компонентов используются элементные порошки металлов и углерод, а способ получения аналогичен работам, указанным выше. Из элементных порошков металлов и углерода синтезированы следующие материалы: (TiZrHfNbV)C5 [15], (Hf0,2Ta0,2Zr0,2Nb0,2Ti0,2)C и (Hf0,2Ta0,2Ti0,2Mo0,2Nb)C [16], (TiVZrHfNb)C5 , (TiVZrHfTa)C5 , (TiZrNbHfTa)C5 , (TiZrNbVTa)C5 , (TiHfNbVTa)C5 , (ZrHfNbVTa)C5 [17], (Ti0,2Zr0,2Ta0,2Nb0,2W0,2)C [11], (VNbMoTaW)C [18]. Данный способ также имеет ряд недостатков, связанных со стадийностью образования карбидов разных металлов, за счет чего образуются зоны с различным содержанием исходных элементов.

В наших предыдущих работах [19; 20] показано, что в процессе искрового плазменного спекания порошка ВЭС CrNbMoWV, полученного механическим легированием (МЛ), на поверхности образуется однофазное покрытие толщиной около 100 мкм, которое положительно влияет на коррозионные характеристики и износостойкость образцов, превосходя по данным свойствам классические материалы. Например, разница степени износа карбидного слоя высокоэнтропийного сплава (0,001 см3) и карбида WC–8Ni (0,003 см3) составляет 300 % [19]. Дальнейшие исследования в данной области показали, что однофазная, химически однородная высокоэнтропийная керамика может быть синтезирована из смеси МЛ-порошков высокоэнтропийного сплава и углерода. Данным способом впервые был синтезирован высокоэнтропийный карбид (CrNbMoWV)С [12].

Цель данной работы – исследование возможности получения однофазных высокоэнтропийных керамических материалов с высокой химической однородностью с использованием механически легированных порошков ВЭС системы TiZrHfNbTa и изучение их свойств.

Использованные материалы и методики

Исходными компонентами для синтеза ВЭС системы TiZrHfNbTa служили элементные порошки металлов Ti, Nb, Hf, Zr и Ta (чистота 99,5 %). В ходе экспериментальных исследований синтезированы три ВЭС: TiZrHfTaNb, (TiTaNb)0,45Hf0,275Zr0,275 и (TiTaNb)0,3Hf0,35Zr0,35 , состав которых представлен в таблице. Для синтеза ВЭК в качестве источника углерода использовали порошок графита марки МПГ-7, который вводили вместе с элементными порошками.

Исходные композиции сплавов после МЛ

| |||||||||||||||||||||||||||||||||||||

Механическое легирование проводили в планетарной мельнице «Pulverisette 4» (Fritsch, Германия) в атмосфере аргона: продолжительность МЛ составляла 5–10 ч, скорость вращения планетарного диска/стаканов была 200–400 об/мин, материал стаканов – высокопрочная углеродистая сталь, их объем – 500 мл, материал размольных шаров (диаметр 12 мм) – высокопрочная углеродистая сталь, масса навески – 50 г, соотношение массы загружаемого материала к массе шаров – 1:20.

Гранулометрический состав порошков анализировали на установке лазерной дифракции «Analysette 22 NanoTec plus» (Fritsch, Германия). Для расчета распределения размеров частиц была использована модель Фраунгофера.

Спекание проводили на установке искрового плазменного спекания HPD 25 (FCT Systeme GmbH, Германия) в графитовой пресс-форме диаметром 20 мм при температурах 1600, 1800 и 2000 °C, давлении 50 МПа, времени выдержки при максимальной температуре 5 мин.

Послойное исследование фазового состава образцов после газодинамических испытаний выполняли на рентгеновском дифрактометре «SmartLab» (Rigaku Corp., Япония) с излучением СuKα (λ = 1,5406 Å) с помощью конфокальной микрофокусной оптики CBO-µ в режиме 2D-дифракции методом скользящего пучка (ω = 10°). Диапазон углов составил 20–80° со скоростью съемки 0,2°/мин. Морфологию частиц и микроструктуру полученных порошков исследовали с использованием сканирующего электронного микроскопа «Mira 3» (Tescan, Чехия). Химический состав частиц порошка определяли на шлифах методом рентгеновского микроанализа с помощью приставки «INCA Wave 500» (Oxford Instruments Analytical, Великобритания) к сканирующему электронному микроскопу.

Микротвердость измеряли микротвердомером фирмы «Buehler» (США) при нагрузке 300 и 500 г на шлифованных и полированных образцах по сечению, параллельному высоте цилиндрического образца. Измерения выполняли по прямой линии с шагом 330 мкм от верхнего края образца к нижнему. Прочностные характеристики на сжатие исследовали на универсальной разрывной машине Zwick/Roell Z050 (Германия).

Газодинамические испытания проводили на электродуговом плазмотроне УПИМ-200 (ОАО «Композит», г. Королев). Плазмообразующим газом служил воздух. Тепловой поток определялся нестационарным методом на холодную медную преграду (калориметр). Плотность теплового потока сначала составляла 3,1 МВт/м2, а затем осуществлялся ступенчатый подъем мощности с увеличением плотности теплового потока на 0,4 МВт/м2 на каждой ступени. При испытании фиксировали наружную температуру поверхности образца с помощью пирометра и распределение температуры по поверхности посредством термовизора.

Экспериментальные результаты

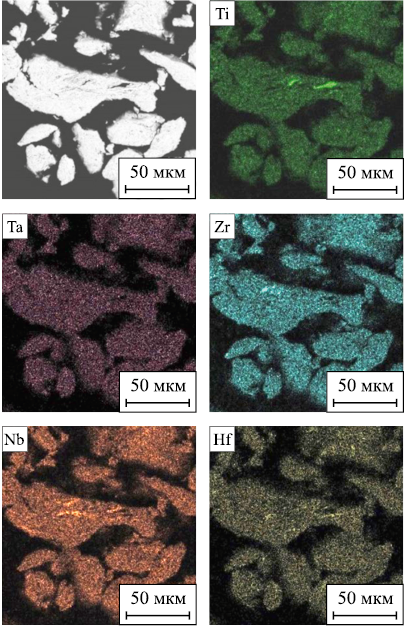

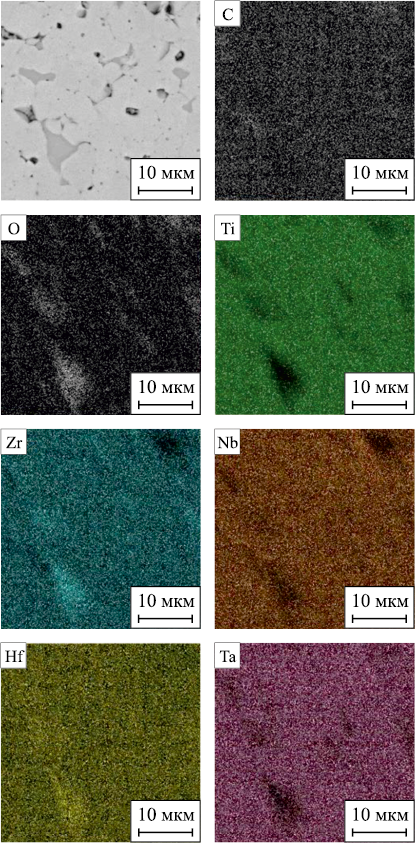

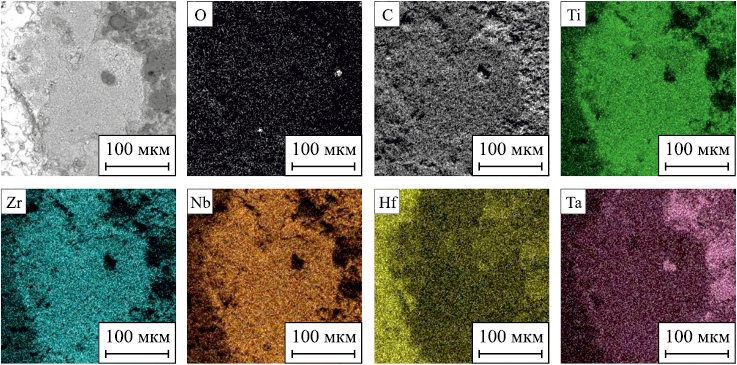

На начальных этапах МЛ процесс растворения легирующих элементов во всех исследованных системах носит общий характер. С началом процесса МЛ, за счет интенсивной пластической деформации, частицы исходного порошка сплющиваются и свариваются между собой, образуя композит. Композитные частицы после 5-часового МЛ имеют характерную слоистую структуру, состоящую из различных комбинаций исходных компонентов. При дальнейшем увеличении продолжительности МЛ до 7,5 ч основными процессами являются гомогенизация композиции по химическому составу и взаимодействие между исходными компонентами, направленное на уменьшение свободной энергии системы (рис. 1).

Рис. 1. Распределение элементов в порошке сплава TiZrHfTaNb после τМЛ = 7,5 ч |

При повышении времени МЛ до 10 ч возрастает содержание технологического намола в виде железа. Среднее содержание железа в порошке после 7,5 ч МЛ составляет 0,12 %, после 10 ч – 0,59 %. Гранулометрический состав образцов по результатам измерений составил, мкм (средние значения): при τМЛ = 5 ч – d10 = 19,3, d50 = 47,5, d90 = 87,9; τМЛ = 7,5 ч – d10 = 8,2, d50 = 18,6, d90 = 33,8; τМЛ = 10 ч – d10 = 17,1, d50 = 33,6, d90 = 59,3.

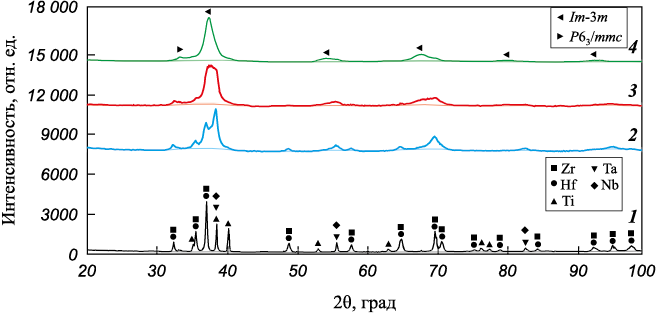

На рис. 2 представлены дифрактограммы исходной смеси порошков и после механического легирования в течение 5, 7,5 и 10 ч. Уширение пиков в процессе МЛ вызвано снижением размеров областей когерентного рассеяния и увеличением микронапряжений в материале. После 5-часового МЛ наблюдается полное растворение Ti в ОЦК-решетке Nb и Ta, что объясняется близкими атомными радиусами этих элементов (Ti – 1,45 Å, Nb – 1,43 Å, Ta – 1,43 Å). При τМЛ = 10 ч еще наблюдаются небольшие пики Zr и Hf, что вызвано их большим размером атомов. Массовая доля гексагональной фазы (P63 /mmc) составила 17 %, а параметр кристаллической решетки кубической структуры (Im-3m) равен 3,387 Å. Отклонение от параметра решетки кубической структуры, рассчитанное по закону Вегарда (a = 3,416 Å) для эквиатомного ВЭС TiZrHfTaNb, связано с неполным растворением элементов Hf и Zr.

Рис. 2. Фазовый состав ВЭС-порошка TiZrHfTaNb на разных стадиях МЛ |

По результатам анализа микроструктуры, фазового состава, распределения элементов и гранулометрического состава образцов, полученных с помощью МЛ в планетарной мельнице, для синтеза высокоэнтропийных карбидов был выбран режим τМЛ = 7,5 ч со скоростью вращения главного диска 200 об/мин и скоростью вращения стаканов 400 об/мин.

Синтез высокоэнтропийных карбидов проводился с использованием МЛ-порошков на установке для искрового плазменного спекания FCT HPD 25. На рис. 3 представлены фотографии ВЭК-образцов (TiZrHfTaNb)C диаметром 20 мм, спеченных при температуре 2000 °C, после пескоструйной обработки и шлифовки. Во время спекания фиксировались следующие параметры процесса: время, температура, перемещение бойков, скорость усадки, ток, напряжение, мощность, усилие прессования. На основе полученных данных выявлены физико-химические особенности процесса синтеза каждого материала.

Рис. 3. Фотографии образцов (TiZrHfTaNb)C |

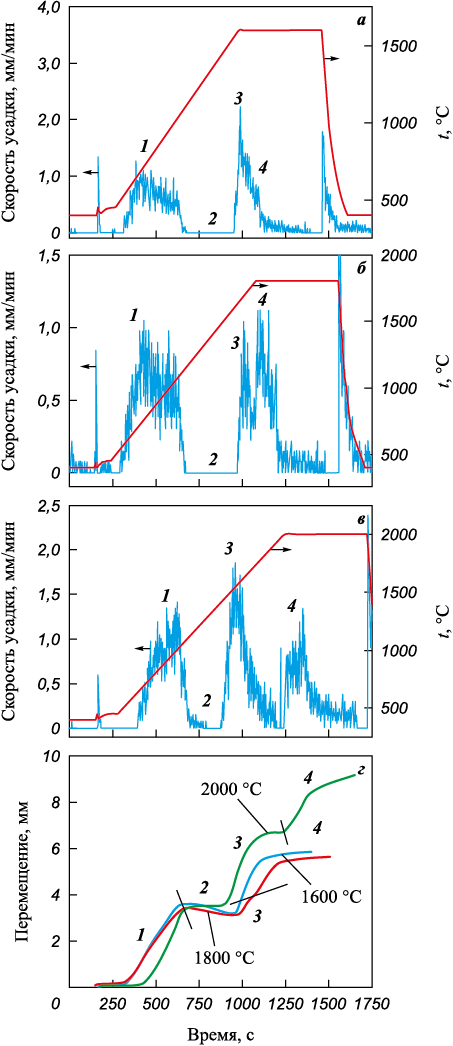

Экспериментальные данные, полученные при синтезе высокоэнтропийного карбида (TiZrHfTaNb)C (рис. 4), свидетельствуют о протекании 4-х основных стадий синтеза: 1 – дегазация и вакуумирование; 2 – предварительный нагрев; 3 – химическое взаимодействие металл–углерод и образование карбида; 4 – уплотнение под воздействием давления 50 МПа с гомогенизацией при выдержке 5 мин. Полученные данные согласуются с режимами (в части температур), используемыми при твердофазном синтезе карбидов металлов: TiC, ZrC, HfC, NbC, TaC [13], а также данными, полученными при искровом плазменном спекании сплава (TiZrNbTaW)C с использованием различных прекурсоров [11].

Рис. 4. Экспериментальные кривые, полученные при синтезе ВЭК (TiZrHfTaNb)C |

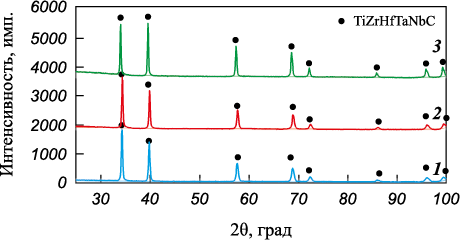

Микроструктура и фазовый состав образцов ВЭК TiZrHfTaNbC, спеченных при температурах 1600 и 1800 °C, характеризуются несколькими составляющими: высокоэнтропийный карбид MeC (Me = Ti, Zr, Hf, Ta, Nb) с ГЦК-структурой, смешанный оксид циркония–гафния и переходная зона от ВЭК к оксидным включениям. Повышение температуры спекания высокоэнтропийного карбида (TiZrHfTaNb)C до 2000 °C привело к увеличению кристалличности синтезируемого материала (рис. 5).

Рис. 5. Фазовые диаграммы высокоэнтропийных карбидов (TiZrHfTaNb)C, |

Микроструктура и распределение элементов образца, спеченного при t = 2000 °C (рис. 6), свидетельствуют об образовании однородного и однофазного ВЭК. Оксид циркония–гафния и высокоэнтропийный карбид имеют четкую границу, без переходного участка, обедненного цирконием и гафнием. Отсутствие переходной зоны и малое количество оксидных включений, по сравнению с образцами, спеченными при более низких температурах, могут свидетельствовать о завершении окислительно-восстановительных реакций и процесса образования ВЭК.

Рис. 6. Микроструктура и распределение элементов образца ВЭК (TiZrHfTaNb)C, |

Из сопоставления результатов анализа фазового состава, микроструктуры и химической однородности образцов ВЭК (TiZrHfTaNb)C с термомеханическими данными (см. рис. 4), полученными в процессе синтеза ВЭК, следует, что стадия химического взаимодействия и окислительно-восстановительных реакций (рис. 4, стадия 3) завершается или близка к завершению при достижении температуры 2000 °C. На стадии 4 происходят уплотнение и гомогенизация материала по фазовому и химическому составам. Считается, что образование карбидов металлов протекает главным образом за счет диффузионных процессов в подрешетках металлов и углерода, при этом диффузия металлов и углерода происходит независимо друг от друга [21; 22]. Скорость диффузии металлов на несколько порядков ниже, чем углерода [23]; соответственно, диффузия металлов является значимым фактором, влияющим на образование высокоэнтропийных карбидов и сдерживающим формирование вторичных фаз. Сравнение результатов данной работы и результатов синтеза сплава (TiZrNbTaW)C с использованием смеси чистых компонентов и смеси чистых карбидов [11] подтвердило, что в случае, когда в качестве исходного материала применяется ВЭС, кинетика образования ВЭК имеет закономерный линейный характер, а продуктом синтеза является однофазный ВЭК (TiZrHfTaNb)C с высокой степенью химической однородности.

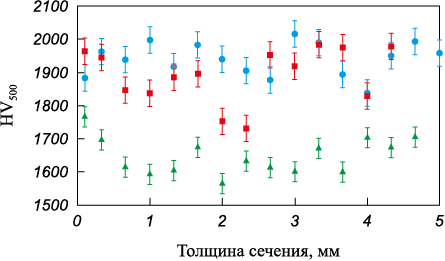

Результаты измерения микротвердости (рис. 7) образцов ВЭК (TiZrHfTaNb)C, спеченных при различных температурах, подтвердили данные, полученные при исследованиях фазового состава и микроструктуры. Образцы, спеченные при t = 1600 и 1800 °C, обладают высокой твердостью, вызванной напряжениями второго рода из-за наличия неравновесных оксидных, карбидных и переходных фаз. Увеличение температуры спекания до 2000 °C привело к образованию однофазного высокоэнтропийного карбида. Средняя твердость образцов составляет 1940, 1917 и 1653 HV соответственно.

Рис. 7. Микротвердость по сечению спеченных образцов (TiZrHfTaNb)C |

Синтез карбидов на базе ВЭС (TiTaNb)0,45Hf0,275Zr0,275 и (TiTaNb)0,3Hf0,35Zr0,35 осуществлялся с использованием аналогичных (по сравнению с (TiZrHfTaNb)C)) режимов спекания при t = 2000 °C. В результате выполенного комплекса экспериментальных исследований синтезированы однофазные карбиды (TiTaNb)0,45Hf0,275Zr0,275С и (TiTaNb)0,3Hf0,35Zr0,35С.

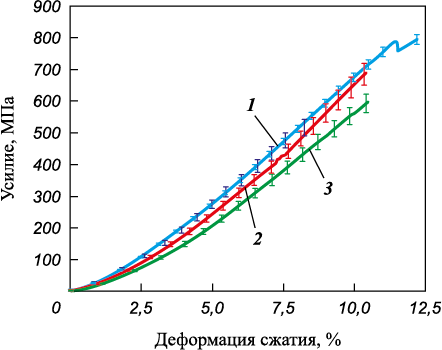

Изучение механических свойств синтезированных керамик на сжатие (рис. 8) показало, что наибольшим пределом прочности обладает керамика на базе ВЭС эквиатомного состава (TiZrHfTaNb)C – 795 МПа. С повышением содержания Hf и Zr в составе ВЭК предел прочности образцов снижается и составляет 690 и 600 МПа для сплавов (TiTaNb)0,45Hf0,275Zr0,275С и (TiTaNb)0,3Hf0,35Zr0,35С соответственно.

Рис. 8. Прочность образцов на сжатие при комнатной температуре |

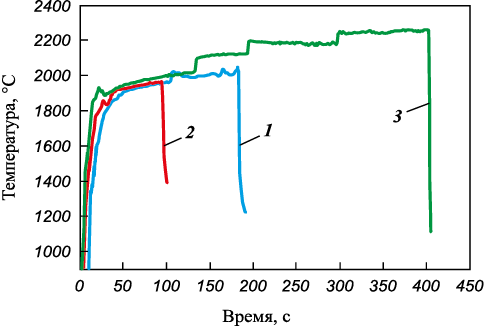

Газодинамические испытания эквиатомного ВЭК (TiZrHfTaNb)C показали неудовлетворительные результаты (рис. 9). При нагреве до t = 1940 °C произошли расплавление и интенсивный унос продуктов реакции и основного материала.

Рис. 9. Зависимость температуры поверхности образцов ВЭК |

На поверхности образца (TiZrHfTaNb)C после газодинамических испытаний наблюдаются области с различным содержанием исходных элементов и кислорода (рис. 10). По распределению элементов можно выделить три основные зоны: обогащенные титаном, цирконием и ниобием; обогащенные гафнием; обогащенные танталом. Гетерофазная структура продуктов окисления связана с различной свободной энергией образования оксидов металлов при различных температурах, когда в процессе активного плавления, окисления и уноса продуктов реакции сначала окисляются металлы с наименьшей свободной энергией образования оксидов. Также образованные оксиды имеют различные температуры плавления и испарения, что влияет на конечный фазовый состав продуктов реакции.

Рис. 10. Морфология поверхности и распределение элементов образца (TiZrHfTaNb)C |

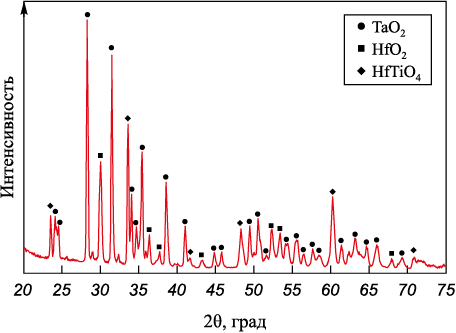

Результаты исследования фазового состава поверхности образца (TiZrHfTaNb)C после газодинамических испытаний (рис. 11) подтвердили образование трех основных фаз, обнаруженных при анализе распределения элементов. Обогащенная гафнием фаза соответствует смешанному диоксиду металлов с моноклинной решеткой (прототип HfO2 ). Вторая фаза, обогащенная титаном, цирконием и ниобием, представлена смешанным оксидом (TiNbZr)O2 с орторомбической решеткой, образовавшимся из-за высоких скоростей переохлаждения, без выделения смешанного оксида на основе высшего оксида ниобия Nb2O5 , появление которого наблюдалось при газодинамических испытаниях эквиатомного высокоэнтропийного карбида аналогичного состава. Третья фаза соответствует нестабильному оксиду TaO2 с кубической решеткой.

Рис. 11. Дифрактограмма продуктов окисления на поверхности образца (TiZrHfTaNb)C |

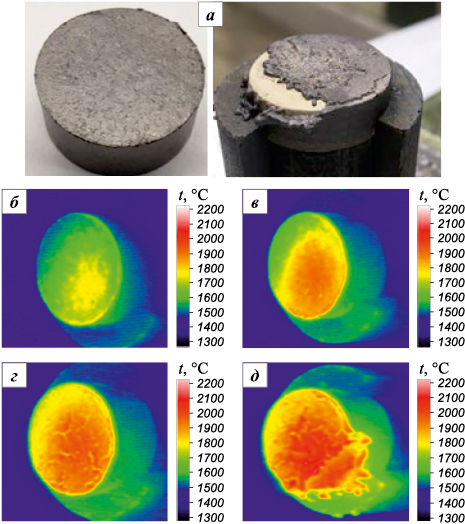

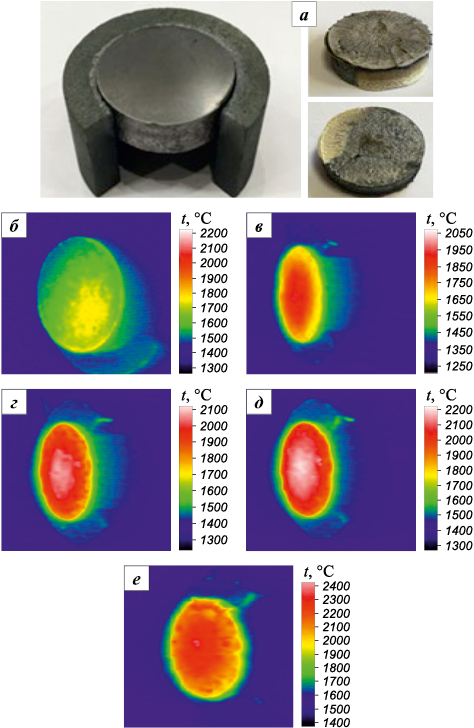

Образцы карбидов (TiTaNb)0,45Hf0,275Zr0,275C и (TiTaNb)0,3Hf0,35Zr0,35C были испытаны при плотности теплового потока на первой ступени 3,1 МВт/м2 и с увеличением ее на 0,4 МВт/м2 на последующих ступенях. Внешний вид образцов до/после испытаний показан на рис. 12, а и 13, а.

Рис. 12. Внешний вид образца (TiTaNb)0,45Hf0,275Zr0,275C до/после

Рис. 13. Внешний вид образца (TiTaNb)0,3Hf0,35Zr0,35C до/после |

В процессе газодинамического испытания образца (TiTaNb)0,45Hf0,275Zr0,275C при переходе на ступень 3,9 МВт/м2 (τ = 170 с) произошло «лавинообразное» вскипание и разрушение образца (рис. 12). Испытание, суммарное время которого составило 175 с, было остановлено. До разрушения наблюдалась максимальная температура 2000 °С.

Длительность испытания образца (TiTaNb)0,3Hf0,35Zr0,35C составила 400 с. Во время испытания образец показал высокую термоокислительную стойкость, температура поверхности выросла до 2250 °С, по достижении которой начала появляться жидкая фаза (рис. 13).

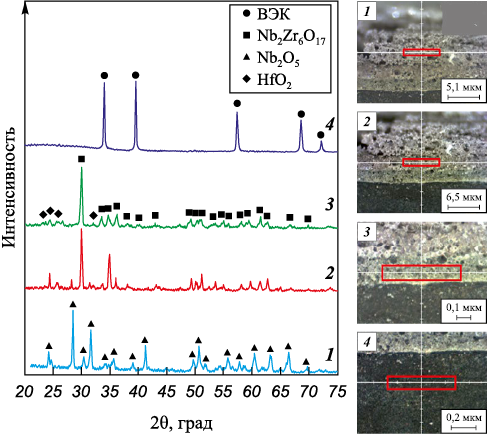

Результаты послойного фазового анализа продуктов окисления образцов (TiTaNb)0,45Hf0,275Zr0,275C и (TiTaNb)0,3Hf0,35Zr0,35C позволили выявить разделение образовавшихся слоев по фазовым составляющим (рис. 14–16). На поверхности образуется тугоплавкий смешанный диоксид с формулой MeO2 (прототип ZrO2 , tпл = 2715 °C); второй слой представлен преимущественно смешанным легкоплавким оксидом Me2Me6O17 (прототип Nb2Zr6O17 , tпл = 1670 °C); в третьем слое образуется смешанный легкоплавкий оксид Me2O5 (прототип Nb2O5 , tпл = 1512 °C). Результаты анализа подтвердили формирование слоев, обогащенных Zr и Hf, Nb и Ta.

Рис. 14. Послойное исследование фазового состава в поперечном сечении

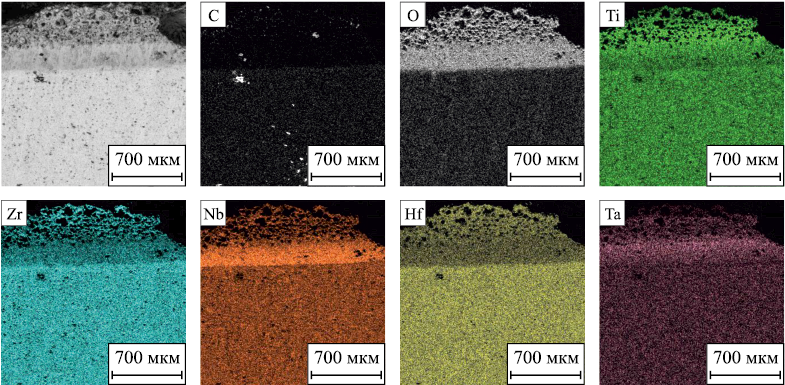

Рис. 15. Распределение элементов в поперечном сечении образца (TiTaNb)0,3Hf0,35Zr0,35С

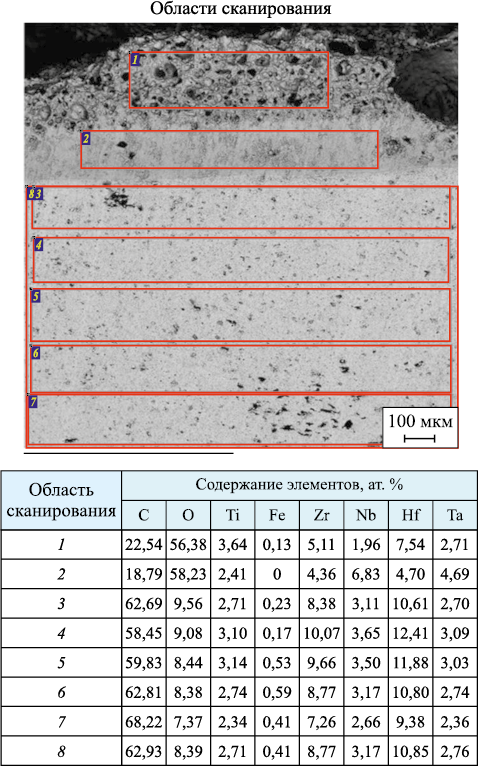

Рис. 16. Содержание элементов в продуктах реакции (1), переходной зоне (2) |

Необходимо отметить, что образец материала (TiTaNb)0,3Hf0,35Zr0,35C показал высокую термоокислительную стойкость, что, по-видимому, связано с образованием на поверхности высокотемпературного оксидного слоя.

Заключение

Синтезированы однофазные высокоэнтропийные керамические материалы системы (TiZrHfTaNb)C с высокой степенью химической однородности с использованием порошков ВЭС, полученных предварительным механическим легированием. Применение ВЭС в качестве исходного материала позволяет получать однофазные и однородные по химическому составу высокоэнтропийные карбиды за счет предварительного перемешивания металлов на атомарном уровне, сопровождающегося образованием однофазного твердого раствора.

Установлено, что для синтеза порошков ВЭС с высокой однородностью химического состава длительность МЛ составляет 10 ч и не зависит от состава исходной композиции. Показано, что в процессе МЛ образуется твердый раствор с ГЦК-решеткой, синтез которого имеет стадийный характер и зависит от атомных радиусов исходных компонентов. Выявлено, что сначала растворяются элементы с меньшими атомными радиусами: Nb (0,145 нм), Ti (0,146 нм) и Ta (0,146 нм), а затем Hf (0,159 нм) и Zr (0,160 нм).

Разработан способ получения однофазных многокомпонентных керамических материалов с использованием механически легированных ВЭС TiZrHfTaNb. Установлены физико-химические закономерности образования многокомпонентных керамических материалов в процессе искрового плазменного спекания. Получены однофазные эквиатомные и модифицированные высокоэнтропийные карбиды на основе ВЭС TiZrHfTaNb, стойкие к высокотемпературному окислению.

В ходе газодинамических испытаний установлено, что термоокислительная стойкость синтезированных материалов возрастает с увеличением содержания в их составе Hf и Zr. Если испытания эквиатомного высокоэнтропийного карбида показали удовлетворительные результаты при нагреве до 1900 °C, то длительность испытания высокоэнтропийной керамики (TiTaNb)0,3Hf0,35Zr0,35C составила 400 с при температуре поверхности 2250 °С.

Список литературы

1. Kan W.H., Zhang Y., Tang X., Lucey T., Proust G., Gan Y., Cairney J. Precipitation of (Ti, Zr, Nb, Ta, Hf)C high entropy carbides in a steel matrix. Materialia. 2019;1;100540. https://doi.org/10.1016/j.mtla.2019.100540

2. Braic V., Vladescu A., Balaceanu M., Luculescu C.R., Braic M. Nanostructured multi-element (TiZrNbHfTa)N and (TiZrNbHfTa)C hard coatings. Surface Coatings Technology. 2012;211:117–121. https://doi.org/10.1016/j.surfcoat.2011.09.033

3. Murty B.S., Yeh J.W., S. Ranganathan P.P.B. High-entropy alloys. Advanced in Materials Science and Engineering. 2015;1:1.

4. Zhang Y., Zhou Y.J., Lin J.P., Chen G.L., Liaw P.K. Solid-solution phase formation rules for multi-component alloys. Advanced Engineering Materials. 2008;10(6):534–538. https://doi.org/10.1016/j.mtla.2019.100540

5. Guo S., Ng C., Lu J., Liu C.T. Effect of valence electron concentration on stability of fcc or bcc phase in high entropy alloys. Journal of Applied Physics. 2011;109:103505. https://doi.org/10.1063/1.3587228

6. Zhang Y., Yang X., Liaw P.K. Alloy design and properties optimization of high-entropy alloys. JOM. 2012;64: 830–838. https://doi.org/10.1007/s11837-012-0366-5

7. Wang K., Chen L., Xu C., Zhang W., Liu Z., Wang Y., Zhou Y. Microstructure and mechanical properties of (TiZrNbTaMo)C high-entropy ceramic. Journal of Materials Science and Technology. 2020;39:99–105. https://doi.org/10.1016/j.jmst.2019.07.056

8. Yang Y., Wang W., Gan G.-Y., Shi X.-F., Tang B.-Y. Structural, mechanical and electronic properties of (TaNbHfTiZr)C high entropy carbide under pressure: Ab initio investigation. Physica B: Condensed Matterials. 2018;550:163–170. https://doi.org/10.1016/j.physb.2018.09.014

9. Zhang H., Hedman D., Feng P., Han G., Akhtar F. A high-entropy B4(HfMo2TaTi)C and SiC ceramic composite. Dalton Transactions. 2019;48:5161–5167. https://doi.org/10.1039/c8dt04555k

10. Wang F., Yan X., Wang T., Wu Y., Shao L., Nastasi M., Cui B. Irradiation damage in (Zr0.25Ta0.25Nb0.25Ti0.25)C high-entropy carbide ceramics. Acta Materialia. 2020;195: 739–749. https://doi.org/10.1016/j.actamat.2020.06.011

11. Wei X.-F., Liu J.-X., Li F., Qin Y., Liang Y.-C., Zhang G.-J. High entropy carbide ceramics from different starting materials. Journal of the European Ceramic Society. 2019;39:2989–2994. https://doi.org/10.1016/j.jeurceramsoc.2019.04.006

12. Wei X.-F., Qin Y., Liu J.-X., Li F., Liang Y.-C., Zhang G.-J. Gradient microstructure development and grain growth inhibition in high-entropy carbide ceramics prepared by reactive spark plasma sintering. Journal of the European Ceramic Society. 2020;40:935–941. https://doi.org/10.1016/j.jeurceramsoc.2019.12.034

13. Zhou J., Zhang J., Zhang F., Niu B., Lei L., Wang W. High-entropy carbide: A novel class of multicomponent ceramics. Ceramics International. 2018;44:22014–22018. https://doi.org/10.1016/j.ceramint.2018.08.100

14. Csanádi T., Vojtko M., Dankházi Z., Reece M.J., Dusza J. Small scale fracture and strength of high-entropy carbide grains during microcantilever bending experiments. Journal of the European Ceramic Society. 2020;40:4774–4782. https://doi.org/10.1016/j.jeurceramsoc.2020.04.023

15. Chicardi E., García-Garrido C., Gotor F.J. Low temperature synthesis of an equiatomic (TiZrHfVNb)C5 high entropy carbide by a mechanically-induced carbon diffusion route. Ceramics International. 2019;45(17):21858–21863. https://doi.org/10.1016/j.ceramint.2019.07.195

16. Moskovskikh D.O., Vorotilo S., Sedegov A.S., Kuskov K.V., Bardasova K.V., Kiryukhantsev-Korneev P.V., Mukasyan A.S. High-entropy (HfTaTiNbZr)C and (HfTaTiNbMo)C carbides fabricated through reactive high-energy ball milling and spark plasma sintering. Ceramics International. 2020;46:19008–19014. https://doi.org/10.1016/j.ceramint.2020.04.230

17. Chicardi E., García-Garrido C., Hernández-Saz J., Gotor F.J. Synthesis of all equiatomic five-transition metals high entropy carbides of the IVB (Ti, Zr, Hf) and VB (V, Nb, Ta) groups by a low temperature route. Ceramics International. 2020;46:21421–21430. https://doi.org/10.1016/j.ceramint.2020.05.240

18. Liu D., Zhang A., Jia J., Meng J., Su, B. Phase evolution and properties of (VNbTaMoW)C high entropy carbide prepared by reaction synthesis. Journal of the European Ceramic Society. 2020;40:2746–2751. https://doi.org/10.1016/j.jeurceramsoc.2020.03.020

19. Razumov N., Makhmutov T., Kim A., Shemyakinsky B., Shakhmatov A., Popovich V., Popovich A. Refractory crmonbwv high-entropy alloy manufactured by mechanical alloying and spark plasma sintering: Evolution of microstructure and properties. Materials (Basel). 2021;14: 1–14. https://doi.org/10.3390/ma14030621

20. Makhmutov T., Razumov N., Popovich A. Synthesis of single-phase high-entropy carbides from a mixture of pre-mechanically alloyed CrNbMoWV HEA powders and carbon. Materials Letters. 2022;309:131363. https://doi.org/10.1016/j.matlet.2021.131363

21. Yut B.B. Nb G. of 14C in single crystals. Crystals. 1979;40:997–1006.

22. Zhang H., Akhtar F. Processing and characterization of refractory quaternary and quinary high-entropy carbide composite. Entropy. 2019;21(5):474. https://doi.org/10.3390/e21050474

23. Demaske B.J., Chernatynskiy A., Phillpot S.R. First-principles investigation of intrinsic defects and self-diffusion in ordered phases of V2C. Journal of Physics: Condensed Matterials. 2017;29(24):245403. https://doi.org/10.1088/1361-648X/aa7031

Об авторах

А. Э. КимРоссия

Артем Эдуардович Ким – инженер лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Н. Е. Озерской

Россия

Николай Евгеньевич Озерской – научный сотрудник научно-образовательного центра «Аддитивные технологии»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Н. Г. Разумов

Россия

Николай Геннадьевич Разумов – к.т.н., заведующий лабораторией «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Е. В. Волокитина

Россия

Екатерина Владимировна Волокитина – инженер российско-китайской научно-исследовательской лаборатории «Функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., проф., директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Ким А.Э., Озерской Н.Е., Разумов Н.Г., Волокитина Е.В., Попович А.А. Синтез высокоэнтропийных карбидов (TiTaNb)xHfyZrzC с высокими термоокислительными свойствами путем механического легирования и искрового плазменного спекания. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):40-51. https://doi.org/10.17073/1997-308X-2024-1-40-51

For citation:

Kim A.E., Ozerskoi N.E., Razumov N.G., Volokitina E.V., Popovich A.A. Synthesis of (TiTaNb)xHfyZrzC high-entropy carbides resistant to high thermal oxidation by mechanical alloying and spark plasma sintering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):40-51. https://doi.org/10.17073/1997-308X-2024-1-40-51