Перейти к:

Изготовление мультиматериальных образцов из сплавов ВЖ159 и БрХЦрТ В методом СЛП: численное компьютерное моделирование и экспериментальные результаты

https://doi.org/10.17073/1997-308X-2024-1-73-80

Аннотация

Изготовление мультиматериальных изделий методом послойного синтеза кроет в себе множество вопросов, связанных как с технологическими параметрами и подготовкой оборудования, так и с короблениями и внутренними напряжениями получаемых деталей. В данной статье показана возможность моделирования процесса селективного лазерного плавления (СЛП) в части создания мультиматериальных деталей на примере образцов из никелевого сплава ВЖ159 и медного сплава БрХЦрТ В. Результаты численного моделирования процесса печати были верифицированы на основе изготовленных образцов. Исследуемый образец был разделен на 3 части по вертикали: нижняя и верхняя части изготавливались из сплава ВЖ159, центральная – из сплава БрХЦрТ В. Для проведения численного моделирования использовались такие же технологические параметры, как и для печати. Последовательно решались задачи термического и механического анализов для каждой из частей мультиматериалоного образца с передачей результатов расчета предшествующей задачи в начальные условия последующей задачи. В результате проведенного исследования установлено, что полученные результаты моделирования являются показательными, однако не совсем точно описывают деформацию образца, изготовленного методом СЛП. Численные значений деформаций, полученные по результатам моделирования, несколько меньше, чем реальные, что связано с несовершенством выбранных алгоритмов расчета. Для возможности дальнейшего использования численного компьютерного моделирования процесса выращивания мультиматериальных образцов методом СЛП необходимо реализовать непрерывный процесс моделирования, без перехода между частями образца, когда одна часть начинает рассматриваться системой как подложка. Необходим учет непрерывного изготовления образца и, соответственно, непрерывного деформирования и накопления напряжений.

Ключевые слова

Для цитирования:

Орлов А.В., Репнин А.В., Фарбер Э.М., Борисов Е.В., Попович А.А. Изготовление мультиматериальных образцов из сплавов ВЖ159 и БрХЦрТ В методом СЛП: численное компьютерное моделирование и экспериментальные результаты. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):73-80. https://doi.org/10.17073/1997-308X-2024-1-73-80

For citation:

Orlov A.V., Repnin A.V., Farber E.M., Borisov E.V., Popovich A.A. Simulating multi-material specimen manufacturing from VZh159 and CuCr1Zr alloys via SLM method: Computational modeling and experimental findings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):73-80. https://doi.org/10.17073/1997-308X-2024-1-73-80

Введение

На сегодняшний день многие высокотехнологичные инженерные задачи требуют применения изделий из металлов и сплавов с улучшенными и индивидуальными специфическими свойствами, которые невозможно достичь при использовании единого состава материала на всем протяжении изделия [1]. В решении таких задач могут помочь мультиматериалы – это включение в состав изделия нескольких материалов или сплавов, что позволяет объединять их свойства или обеспечивать точечное распределение последних для достижения требуемых качеств (локальная износостойкость, высокая теплопроводность, теплоизоляция, стойкость к химической коррозии и т.д.) в определенных местах изделия или детали [2].

В классификацию мультиматериалов входят такие композиции, как полимер–металл, металл–металл (биметалл), металл–керамика и др. [3]. Биметаллические изделия представляют собой комбинации двух металлов или сплавов, которые могут быть получены путем соединения указанных материалов с помощью сварки или пайки, что позволяет устранить их недостатки, сохраняя при этом желаемые свойства каждого из них [4]. Например, медные сплавы (GRCop-84) обладают очень высокой теплопроводностью для более быстрого охлаждения, прочностью при повышенных температурах с низким тепловым расширением и значительной стойкостью к окислению, что позволяет использовать их в камерах сгорания и сопловых втулках регенеративно-охлаждаемых ракетных двигателей (футеровка сопла), а также в областях с высокотемпературными потоками газов [5; 6]. В свою очередь, сплавы на основе никеля (например, Inconel 718) представляют собой устойчивые к высокотемпературной коррозии материалы, применяемые в аэрокосмической промышленности, особенно в газотурбинных и ракетных двигателях, ввиду высокой прочности на растяжение и на разрыв наряду со стойкостью к окислению при повышенных температурах. Однако данные сплавы обладают низкой теплопроводностью [7; 8]. Соответственно, нанесение медных сплавов на никелевые (типа Inconel 718 или его аналоги) позволит улучшить теплопроводность изделий при сохранении их прочностных характеристик [5].

Для создания указанных изделий возможно применение как классических технологий, так и аддитивных с возможностью изготовления изделий со сложной (развитой) геометрией [1; 3]. На текущий момент уже имеются научные работы, описывающие особенности получения биметаллических и функционально-градиентных изделий типа «никелевый сплав – медный сплав» (In718–Cu; In718–GRCop-84) как с помощью процесса прямого подвода энергии и материала [5; 6; 9], так и с использованием процессов синтеза на подложке – например, селективного лазерного плавления (СЛП) [10; 11]. Процесс СЛП обладает большим количеством параметров, влияющих на результирующие свойства и наличие внутренних напряжений и дефектов в получаемых изделиях и материалах [12–14]. Отработка параметров процесса для достижения наилучших результатов является важной незаменимой частью процесса выращивания изделий [15]. Использование численного компьютерного моделирования позволяет снизить длительность отработки и уменьшить стоимость возможных ошибок, в особенности при получении изделий со сложной геометрией [16–18].

На сегодняшний день моделирование процесса СЛП представлено достаточно широко [14; 16; 17; 19], однако предложенные работы не охватывают вопросы моделирования изготовления изделий из мультиматериалов, в частности биметаллических изделий. Соответственно, для дальнейшего развития и эффективного применения аддитивных технологий в получении биметаллических изделий/деталей различного назначения необходимо рассмотреть возможность моделирования процесса СЛП таких изделий.

Цель данной работы – проведение численного компьютерного моделирования процесса изготовления мультиматериальных образцов из никелевого сплава ВЖ159 и медного сплава БрХЦрТ В методом СЛП и верифицирование полученных результатов на основе изготовленных образцов.

Использованные материалы и методы

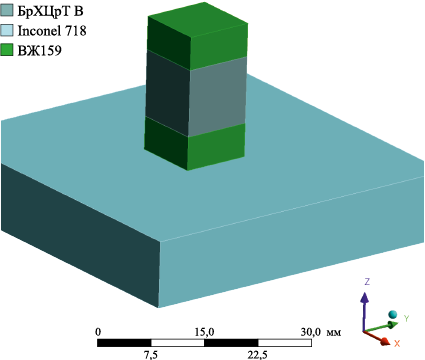

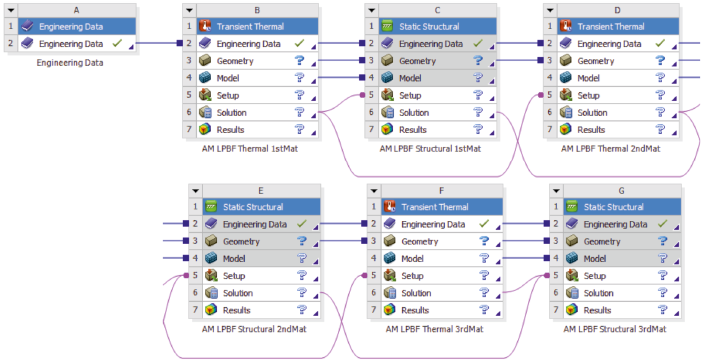

Численное компьютерное моделирование процесса выращивания мультиматериальных образцов методом СЛП реализовано с помощью пакета конечно-элементного анализа «ANSYS Workbench 2019 R2» с использованием модулей «Transient Thermal» и «Static Structural» [20]. Модель образца с указанием материала каждой из трех его частей (верхней, средней и нижней) представлена на рис. 1. Для реализации моделирования проводилось последовательное решение термомеханической задачи для каждой части образца – сначала термической задачи (в модуле «Transient Thermal»), потом механической (в модуле «Static Structural»). Блок-схема численного компьютерного моделирования представлена на рис. 2.

Рис. 1. Исходная модель мультиматериального образца

Рис. 2. Блок-схема численного компьютерного моделирования |

В ходе моделирования процесса выращивания изделия методом СЛП применялись следующие параметры этого процесса: для сплава ВЖ159 – мощность лазера 275 Вт, скорость сканирования 760 мм/с, расстояние между проходами лазера 0,1 мм, толщина слоя 0,05 мм; для сплава БрХЦрТ В – мощность лазера 400 Вт, скорость сканирования 300 мм/с, расстояние между проходами лазера 0,15 мм, толщина слоя 0,05 мм. Физико-механические свойства сплавов, используемых в процессе моделирования, представлены в таблице.

Физико-механические свойства моделируемых сплавов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

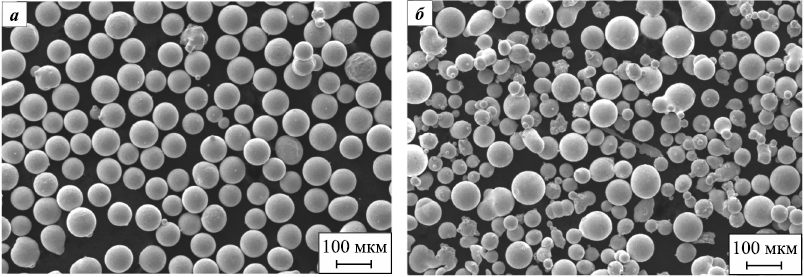

Для изготовления образцов биметаллических материалов применяли сферические порошки сплава ВЖ159 (квантили распределения d10 = 17 мкм, d50 = 32 мкм, d90 = 55 мкм) и сплава БрХЦрТ В (d10 = 14 мкм, d50 = 29 мкм, d90 = 52 мкм). СЭМ-изображения частиц этих порошков представлены на рис. 3.

Рис. 3. СЭМ-изображения используемых в исследовании порошков |

Изготовление образцов осуществлялось в инертной газовой атмосфере с помощью установки SLM280HL (SLM Solutions GmbH, Германия), оснащенной иттербиевым волоконным лазером с длиной волны 1070 нм, максимальной мощностью 400 Вт, минимальным диаметром лазерного луча 80 мкм и максимальной скоростью сканирования 15 м/с. Верхние и нижние части образцов изготавливались из ВЖ159, средние – из БрХЦрТ В.

Визуальный анализ полученных образцов проводился с помощью светового оптического микроскопа «Leica DMI 5000» (Leica Microsystems, Германия). Резку образцов выполняли электроэрозионным методом.

Результаты и их обсуждение

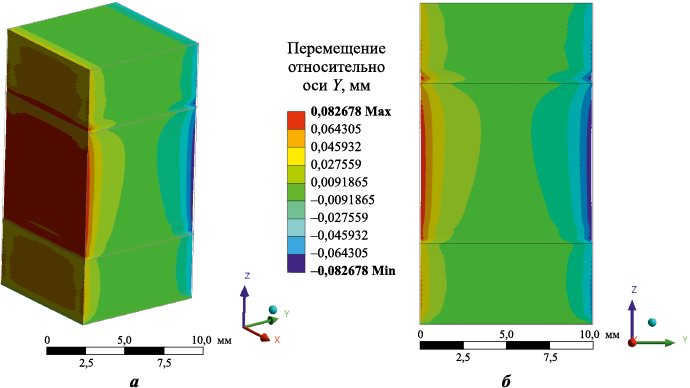

На рис. 4 представлены результаты моделирования процесса изготовления мультиматериальных образцов методом СЛП – поля деформаций образца, определяемые по оси Y. Хорошо видно, что происходит деформирование сторон образца вовнутрь. Максимальная деформация составила 83 мкм.

Рис. 4. Результаты моделирования процесса изготовления мультиматериального образца – |

Можно отметить, что наибольшему деформированию подвержена середина образца, изготовленная из БрХЦрТ В. Также наблюдаются сильные деформации верхней части образца, выполненной из ВЖ159, в особенности на границах раздела материалов.

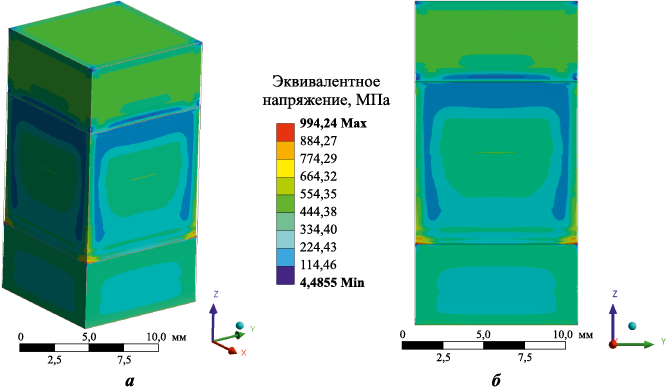

На рис. 5 приведены результаты моделирования – определяемые поля напряжений после изготовления мультиматериальных образцов методом СЛП. Наибольшие значений напряжений наблюдаются на углах образца на границах раздела, где они составляют около 900 МПа. Отмечается наличие повышенных значений напряжений (400–500 МПа) для верхней части образца, изготовленной из ВЖ159. Наименьшие значения напряжений составили не более 100 МПа.

Рис. 5. Результаты моделирования процесса изготовления мультиматериального образца – напряжения образца |

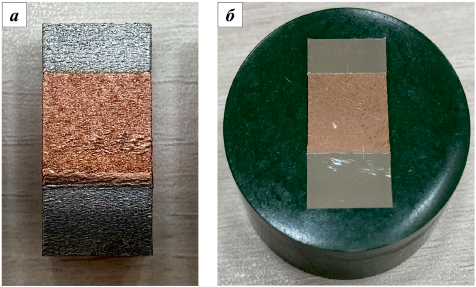

На рис. 6 представлены мультиматериальные образцы, изготовленные методом СЛП. При визуальном осмотре серьезных деформаций или дефектов (трещин, разрушений) обнаружено не было.

Рис. 6. Изготовленный мультиматериальный образец (а) |

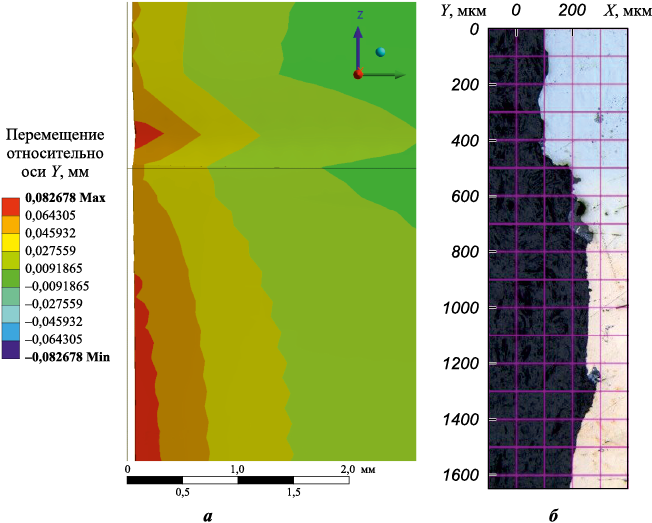

На рис. 7 показана верификация моделирования деформации образца, полученного методом СЛП, на границе раздела между верхней его частью (из ВЖ159) и средней (из БрХЦрТ В).

Рис. 7. Верификация моделирования деформации мультиматериального образца, |

Видно (рис. 7, а), что деформации на границе раздела верхней и средней частей образца при моделировании составили 64–83 мкм. При этом изгиб идет вовнутрь у верхней и средней частей образца по отдельности, двумя участками. У экспериментально изготовленного методом СЛП образца (рис. 7, б) деформации на границе раздела составили около 100 мкм, что несколько превышает полученные при моделировании значения (наибольшее отклонение – 36 мкм). Наблюдается изгиб вовнутрь с максимальной деформацией вблизи границы раздела, в основном в средней части образца, изготовленной из БрХЦрТ В.

Различие между результатами моделирования и экспериментальными данными может быть связано с особенностью расчетов при моделировании: после начала расчета изготовления верхней части образца из ВЖ159 его средняя часть уже не участвует в определении напряжений и деформаций, поскольку система рассматривает ее как подложку. Это создает определенные ограничения в получаемых значениях напряжений и деформаций. Можно предположить, что различный характер деформирования образцов, когда моделируемый образец деформировался в двух отдельных участках, обусловлен непосредственно вышеописанным явлением. Это является определенным ограничением возможности использования моделирования процесса изготовления мультиматериалов методом СЛП.

В то же время полученные при моделировании значения деформаций в целом достаточно показательны и близки к экспериментальным значениям. Однако для более сложных конструкций необходима оптимизация системы для более точного соответствия реальным результатам.

Выводы

В результате выполнения работы проведено численное компьютерное моделирование процесса изготовления мультиматериальных образцов из никелевого сплава ВЖ159 и медного сплава БрХЦрТ В и осуществлено верифицирование полученных результатов. На основании результатов проведенных исследований можно сделать следующие выводы.

1. Полученные результаты моделирования являются показательными, однако не совсем точно описывают деформацию образца, изготовленного методом СЛП. Численные значений деформаций по результатам моделирования (64–83 мкм) несколько меньше, чем реальные (около 100 мкм), что связано с несовершенством выбранных алгоритмов расчета, когда после начала расчета изготовления верхней части образца средняя его часть уже не участвует в расчете и воспринимается системой как подложка.

2. Для возможности дальнейшего использования численного компьютерного моделирования процесса выращивания мультиматериальных образцов методом СЛП необходимо реализовать непрерывный процесс моделирования, без перехода между частями образца, когда одна его часть начинает рассматриваться системой как подложка. Необходим учет непрерывного изготовления образца и, соответственно, непрерывного деформирования и накопления напряжений.

Список литературы

1. Bandyopadhyay A., Zhang Y., Onuike B. Additive manufacturing of bimetallic structures. Virtual and Physical Prototyping. 2022;17(2):256–294. https://doi.org/10.1080/17452759.2022.2040738

2. Wang D., Liu L., Deng G., Deng C., Bai Y., Yang Y., Wu W., Chen J., Liu Y., Wang Y., Lin X., Han C. Recent progress on additive manufacturing of multi-material structures with laser powder bed fusion. Virtual and Physical Prototyping. 2022;17(2):329–365. https://doi.org/10.1080/17452759.2022.2028343

3. Nazir A., Gokcekaya O., Md Masum Billah K., Ertugrul O., Jiang J., Sun J., Hussain S. Multi-material additive manufacturing: A systematic review of design, properties, applications, challenges, and 3D printing of materials and cellular metamaterials. Materials & Design. 2023;226: 111661. https://doi.org/10.1016/j.matdes.2023.111661

4. Hasanov S., Alkunte S., Rajeshirke M., Gupta A., Huseynov O., Fidan I., Alifui-Segbaya F., Rennie A. Review on additive manufacturing of multi-material parts: progress and challenges. Journal of Manufacturing and Materials Processing. 2022;6(1):4. https://doi.org/10.3390/jmmp6010004

5. Onuike B., Heer B., Bandyopadhyay A. Additive manufacturing of Inconel 718–Copper alloy bimetallic structure using laser engineered net shaping (LENS™). Additive Manufacturing. 2018;21:133–140. https://doi.org/10.1016/j.addma.2018.02.007

6. Balkan M.E., Aydoğan E., Işık M., Derin B., Koç B. Directed energy deposition process development for functionally gradient Copper–Inconel 718 materials. Journal of Additive Manufacturing Technologies. 2021;1(3):581–581. https://doi.org/10.18416/JAMTECH.2111581

7. Ghorbanpour S., Alam M.E., Ferreri N.C., Kumar A., McWilliams B.A., Vogel S.C., Bicknell J., Beyerlein I.J., Knezevic M. Experimental characterization and crystal plasticity modeling of anisotropy, tension-compression asymmetry, and texture evolution of additively manufactured Inconel 718 at room and elevated temperatures. International Journal of Plasticity. 2020;125:63–79. https://doi.org/10.1016/j.ijplas.2019.09.002

8. Popovich A.A., Sufiiarov V.S., Polozov I.A., Borisov E.V. Microstructure and mechanical properties of Inconel 718 produced by SLM and subsequent heat treatment. Key Engineering Materials. 2015;651–653:665–670. https://doi.org/10.4028/www.scientific.net/KEM.651-653.665

9. Onuike B., Bandyopadhyay A. Bond strength measurement for additively manufactured Inconel 718–GRCop84 copper alloy bimetallic joints. Additive Manufacturing. 2019; 27:576–585. https://doi.org/10.1016/j.addma.2019.04.003

10. Marques A., Cunha Â., Gasik M., Carvalho O., Silva F.S., Bartolomeu F. Inconel 718–copper parts fabricated by 3D multi-material laser powder bed fusion: a novel technological and designing approach for rocket engine. International Journal of Advanced Manufacturing Technology. 2022;122(3-4):2113–2123. https://doi.org/10.1007/s00170-022-10011-x

11. Walker J., Middendorf J.R., Lesko C.C.C., Gockel J. Multi-material laser powder bed fusion additive manufacturing in 3-dimensions. Manufacturing Letters. 2022;31:74–77. https://doi.org/10.1016/j.mfglet.2021.07.011

12. Papazoglou E.L., Karkalos N.E., Karmiris-Obratański P., Markopoulos A.P. On the modeling and simulation of SLM and SLS for metal and polymer powders: A review. Archives of Computational Methods in Engineering. 2022; 29:941–973. https://doi.org/10.1007/s11831-021-09601-x

13. Wei C., Zhang Z., Cheng D., Sun Z., Zhu M., Li L. An overview of laser-based multiple metallic material additive manufacturing: from macro- to micro-scales. International Journal of Extreme Manufacturing. 2021;3(1):012003. https://doi.org/10.1088/2631-7990/abce04

14. Song X., Feih S., Zhai W., Sun C.N., Li F., Maiti R., Wei J., Yang Y., Oancea V., Romano Brandt L., Korsunsky A.M. Advances in additive manufacturing process simulation: Residual stresses and distortion predictions in complex metallic components. Materials & Design. 2020;193: 108779. https://doi.org/10.1016/j.matdes.2020.108779

15. Nandhakumar R., Venkatesan K. A process parameters review on selective laser melting-based additive manufacturing of single and multi-material: Microstructure, physical properties, tribological, and surface roughness. Materials Today Communications. 2023;35:105538. https://doi.org/10.1016/j.mtcomm.2023.105538

16. Gh Ghanbari P., Mazza E., Hosseini E. Adaptive local-global multiscale approach for thermal simulation of the selective laser melting process. Additive Manufacturing. 2020; 36:101518. https://doi.org/10.1016/j.addma.2020.101518

17. Zhou R., Liu H., Wang H. Modeling and simulation of metal selective laser melting process: a critical review. International Journal of Advanced Manufacturing Technology. 2022;121(9-10):5693–5706. https://doi.org/10.1007/s00170-022-09721-z

18. Bouabbou A., Vaudreuil S. Understanding laser-metal interaction in selective laser melting additive manufacturing through numerical modelling and simulation: A review. Virtual and Physical Prototyping. 2022;17(3):543–562. https://doi.org/10.1080/17452759.2022.2052488

19. Laakso P., Riipinen T., Laukkanen A., Andersson T., Jokinen A., Revuelta A., Ruusuvuori K. Optimization and simulation of SLM process for high density H13 tool steel parts. Physics Procedia. 2016;83:26–35. https://doi.org/10.1016/j.phpro.2016.08.004

20. Nagesha B.K., Anand Kumar S., Vinodh K., Pathania A., Barad S. A thermo-mechanical modelling approach on the residual stress prediction of SLM processed HPNGV aeroengine part. Materials Today: Proceedings. 2021;44: 4990–4996. https://doi.org/10.1016/j.matpr.2020.12.940

Об авторах

А. В. ОрловРоссия

Алексей Валерьевич Орлов – научный сотрудник лаборатории «Дизайн материалов и аддитивного производства»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. В. Репнин

Россия

Арсений Вячеславович Репнин – инженер лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Э. М. Фарбер

Россия

Эдуард Михайлович Фарбер – инженер лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Е. В. Борисов

Россия

Евгений Владиславович Борисов – к.т.н., ведущий научный сотрудник лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., профессор, директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Орлов А.В., Репнин А.В., Фарбер Э.М., Борисов Е.В., Попович А.А. Изготовление мультиматериальных образцов из сплавов ВЖ159 и БрХЦрТ В методом СЛП: численное компьютерное моделирование и экспериментальные результаты. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):73-80. https://doi.org/10.17073/1997-308X-2024-1-73-80

For citation:

Orlov A.V., Repnin A.V., Farber E.M., Borisov E.V., Popovich A.A. Simulating multi-material specimen manufacturing from VZh159 and CuCr1Zr alloys via SLM method: Computational modeling and experimental findings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(1):73-80. https://doi.org/10.17073/1997-308X-2024-1-73-80

JATS XML