Перейти к:

Влияние солей меди на физико-механические свойства композиционных материалов медь–графит

https://doi.org/10.17073/1997-308X-2024-2-5-13

Аннотация

Исследованы композиционные материалы на основе электролитического порошка меди, содержащие 1 и 5 мас. % порошка коллоидного графита, с добавлением в микроколичествах сульфата и ацетата меди. Материалы получали методами двойного холодного прессования в пресс-форме при давлении 600 МПа, промежуточного спекания (отжига) в водороде при температуре 870 °С и окончательного спекания в вакууме при предплавильной температуре меди. Методами рентгенофазового анализа, сканирующей электронной микроскопии, испытаний на прочность при трехточечном изгибе и определения электросопротивления исследовано влияние солей меди на плотность, пористость, удельное электросопротивление и прочность композиционных материалов медь–графит. Установлено, что с увеличением содержания графита повышаются пористость и удельное электросопротивление композиционных материалов, а прочность снижается. В материалах, содержащих сульфат меди, происходит восстановление меди из соли в виде нанодисперсных частиц на поверхностях и внутри графитовых чешуек, что способствует снижению удельного электросопротивления по сравнению с композитами медь–графит без добавок солей. При добавлении ацетата меди в композиционный материал восстановление меди из соли происходит преимущественно на поверхностях частиц графита в виде микродисперсных частиц и их сростков, так как раствор ацетата меди не смачивает графит. Удельное электросопротивление при этом было несколько больше, чем у композита с сульфатом, но меньше, чем у материала без солей. Прочность на изгиб исследованных материалов при введении солей понижалась за счет повышения пористости и появления дефектов кристаллического строения графита при его интеркалировании медью.

Ключевые слова

Для цитирования:

Оглезнев Н.Д., Якубаев И.И., Оглезнева С.А., Порозова С.Е. Влияние солей меди на физико-механические свойства композиционных материалов медь–графит. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):5-13. https://doi.org/10.17073/1997-308X-2024-2-5-13

For citation:

Ogleznev N.D., Yakubaev I.I., Oglezneva S.А., Porozova S.Е. Influence of copper salts on the physical and mechanical properties of copper–graphite composite materials. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):5-13. https://doi.org/10.17073/1997-308X-2024-2-5-13

Введение

Композиты медь–углерод сочетают высокий уровень тепло- и электропроводности меди, низкие значения коэффициента теплового расширения, удельного веса и высокую температуру плавления углерода [1], поэтому они широко используются в электротехнических приборах и полупроводниковой промышленности в качестве материалов теплопроводящих оснований для корпусов мощных выпрямительных и лазерных диодов, СВЧ-транзисторов и усилителей мощности [2; 3], а также для электроэрозионной обработки металлов, мощных силовых модулей и оптоэлектронных приборов скользящих электрических контактов пантографов, щеток электродвигателей и других частей техники [4]. Удельное электросопротивление графита, тем не менее, на 2 порядка больше, чем у меди, поэтому добавление его в больших количествах снижает электропроводность композиционного материала (КМ) в целом.

Улучшению проводящих свойств графита может способствовать интеркалирование ионами металлов вплоть до формирования сверхпроводящих структур. Например, графит, интеркалированный кальцием, переходит в сверхпроводящее состояние [5], а железо способствует повышению тепло- и электропроводности углеродных материалов [6]. Известны также интеркалаты меди в графите [7; 8] и углеродных нанотрубках (УНТ) [9]. Однако технологии изготовления материалов систем медь–графит, медь–УНТ осложняются отсутствием физико-химического взаимодействия между компонентами, в том числе большой величиной поверхностного натяжения расплава металлов [10]. Введение ионов металлов в графит, УНТ и фуллерены осуществляют с помощью растворов солей. Например, в работе [9] порошок УНТ смешивался c гидратом ацетата меди, и после термической обработки внутри УНТ были получены квантовые медные провода длиной до 50 нм. Для интрекалирования графита авторами [7; 8] использован хлорид меди и получены суперпроводящие материалы [11].

Из-за большой разницы в коэффициентах теплового расширения традиционные методы подготовки не могут эффективно обеспечить межфазное соединение между медной матрицей и углеродом [12]. Даже прокатка при различных температурах с высокими степенями деформации [13] не позволяет улучшить прочность на межфазной границе и снизить величину удельного электросопротивления.

Так как графит с медной матрицей не имеет физико-химического взаимодействия, то для улучшения связи меди с углеродом на межфазной границе в КМ добавляют карбидообразующие элементы (бор, хром и др. [14]), производят окисление поверхности углерода кислотами [15] и солями, что обеспечивает введение ультрадисперсной меди в поры материала и обусловливает снижение коэффициента трения, износа, улучшение электропроводности и механических свойств [16]. Также используется предварительное химическое меднение природного чешуйчатого графита [17], что улучшает адгезию графита к медной матрице, но усложняет и удорожает технологический процесс.

Известны случаи получения интеркалированных структур графита без его специальной обработки. В работе [18] к расплаву меди добавляли графит при температуре 1200–1250 °С. Полученный медный сплав имел электрическое сопротивление ниже, а прочность на растяжение выше, чем у существующих медных сплавов. Авторы [19] интеркалирование проводили путем выдерживания образцов высокоориентированного пиролитического графита (HOPG) в течение 20 мин в расплаве меди чистотой 99,99 % при температуре 1473 К в вакууме. Анализ дифракционной картины графита, содержащего атомы меди, показал, что в его структуре появляются плоскости, атомы в которых смещены из своих начальных положений. Полученные результаты авторы объясняют образованием промежуточных комплексов с ионами меди в графите, и если атом металла покидает пару колец в плоскости сетки графита, то в последней мгновенно устанавливаются «алмазные» связи с одновременным гофрированием молекулярных сеток в том месте, где находился металл.

Метод порошковой металлургии позволяет управлять свойствами КМ за счет варьирования в широком диапазоне составов и технологических приемов. В работе [20] получен композиционный материал медь–графит спеканием при предплавильной температуре меди. Дополнительные рефлексы, обнаруженные рентгенофазовым анализом спеченного КМ медь – коллоидный графит, соответствуют рефлексам, описанным в работе [21]. Полученные материалы имели низкое удельное электросопротивление и были испытаны как электроды-инструменты для электроэрозионной обработки, показавшие высокие эксплуатационные свойства, обусловленные высокой электро- и теплопроводностью.

Таким образом, учитывая способ предварительной обработки графита кислотами и высокую упругость паров меди, образование интеркалированных соединений с медью вполне возможно [21; 22].

Цель настоящего исследования – изучение влияния обработки графита солями меди на физико-механические свойства КМ медь–графит.

Методики эксперимента и исследований

Для получения образцов медь–графит в качестве исходного сырья использовали порошок меди ПМС-1 (ГОСТ 49-60-75), графит коллоидный марки С-1 (ТУ 113-08-48-63-90), соли CuSO4 (ГОСТ 19347-2014) или (CH3COO)2Cu, приготовленные из порошка меди и ледяной уксусной кислоты. Смачивание поверхности спрессованного порошка графита 7 %-ными водными растворами солей проводили методом лежащей капли, угол смачивания определяли по фотографиям. В ряде случаев в растворы солей добавляли неионогенные поверхностно-активные вещества (ПАВ).

Порошок графита С-1 смешивали с солями меди в количествах, которые после восстановления должны были обеспечить в нем 10 %-ное содержание меди, добавляли дистиллированную воду с необходимыми количествами солей и ПАВ (или без них), диспергировали в ультразвуковой ванне (УЗВ) СТ-400С (Россия), высушивали при комнатной температуре и затем восстанавливали в водороде при температурах 750 и 1000 °С. Для изготовления КМ порошки меди и графита смешивали в количестве 1 или 5 мас. % с неионогенным поверхностно-активным веществом (в ряде случаев добавляли соли). Смеси диспергировали в УЗВ (СТ-400С) с добавлением этилового спирта и высушивали. Полученные порошки прессовали при давлении 600 МПа на прессе П-125 (Россия) и отжигали в печи СГВ (Россия) в среде водорода при температуре 870 °С в течение 1 ч. После отжига проводили доуплотнение в пресс-форме при давлении 600 МПа. Окончательное спекание образцов осуществляли в вакууме при t = 1070÷1080 °С в течение 2 ч (печь СНВЭ-1.3.1/16, Россия).

Рентгенофазовый анализ проводили на дифрактометре XRD-6000 («Shimadzu», Япония) в CuKα-излучении. Идентификацию фазового состава выполняли по картотеке Международного центра дифрактометрических измерений. Для обработки данных использовалась программа Crystallographica Search-Match Version 2.0.3.1 (Oxford Cryosystems Ltd). Параметры съемки: диапазон углов от 10 до 110°, шаг 0,02°. Структуру образцов КМ медь–графит исследовали с помощью сканирующего электронного микроскопа Tescan Vega 3 с EDX-анализатором (Чехия).

Испытания свойств проводили на 3–10 образцах на точку. Плотность и пористость композиционных материалов определяли расчетным методом по стандартной методике (ГОСТ 18898-89). Удельное электросопротивление КМ рассчитывали из сопротивления образца, определенного прибором GOM-802 (Россия) методом, основанным на измерении разности потенциалов на участке проводника. Испытания на прочность при трехточечном изгибе образцов без трещин проводили на машине FP 10/1 (Германия) по ГОСТ 18227-85 со скоростью нагружения 2 мм/мин; расстояние между опорами составляло 40 мм.

Результаты и их обсуждение

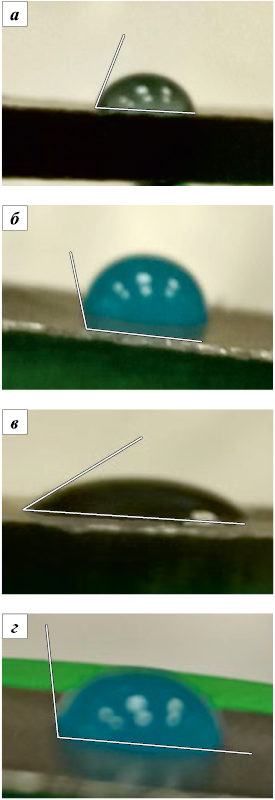

Краевой угол смачивания поверхности графита раствором сульфата меди был намного меньше, чем угол смачивания раствором ацетата меди (рис. 1, а, б). Добавление неионогенного ПАВ в водные растворы обеих солей еще уменьшило эти показатели: для сульфата меди с 70 до 34° (рис. 1, в), что в соответствии с известной формулой Т. Юнга свидетельствует о смачиваемости и приближении к растеканию по графиту раствора с ПАВ, а для ацетата меди наблюдалась несмачиваемость – краевой угол снизился незначительно – со 110 до 98° (рис. 1, г).

Рис. 1. Определение краевого угла смачивания |

Следует отметить, что по истечении нескольких минут капли растворов солей все же начинали растекаться по поверхности графита, что свидетельствует о начале его взаимодействия с солями. Эксперимент по восстановлению обработанного растворами солей порошка графита позволил сымитировать механизм формирования структуры композиционного материала медь–графит при спекании.

Исследован фазовый состав после восстановления солей меди в смесях с графитом в водороде (табл. 1). Установлено, что ацетат меди восстанавливается до чистой меди уже при t = 750 °С с образованием небольшого количества куприта Cu2O (табл. 1). При повышении температуры до 1000 °С оксид меди уже не обнаруживается, что согласуется с данными о восстановлении меди в водороде при t = 200÷400 °С [23]. Сульфат меди при t = 750 °С превращается в сульфид меди, повышение температуры до 1000 °С приводит к восстановлению сульфида до меди, что согласуется с термодинамическими расчетами [24].

Таблица 1. Фазовый состав графита, пропитанного солью, после восстановления

| |||||||||||||||||||||||||

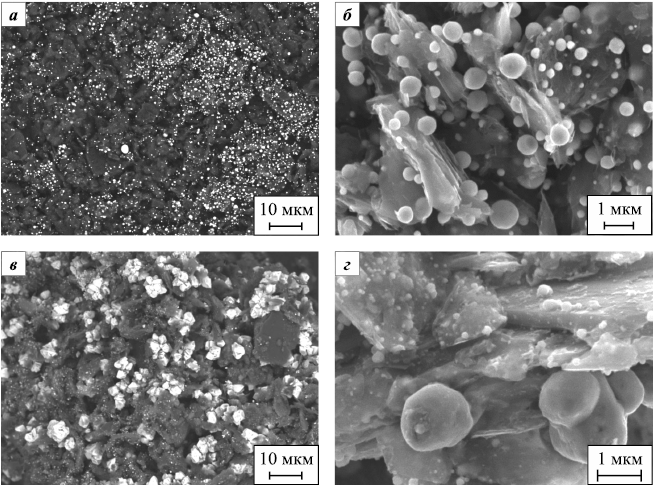

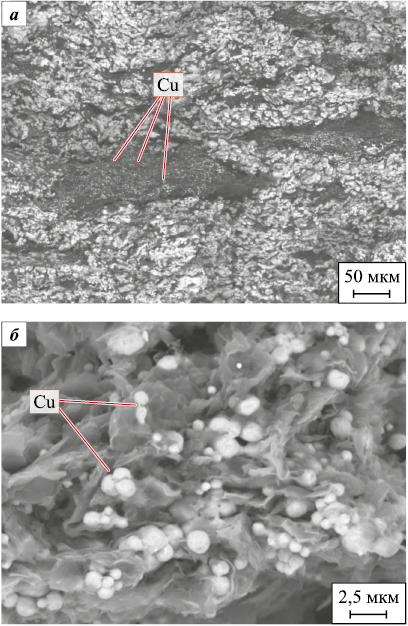

Из СЭМ-изображений смесей графита после восстановления с солями меди видно, что в образце, обработанном сульфатом меди, частицы меди расположены как на поверхностях, так и внутри частиц графита, распределение достаточно равномерное (рис. 2, а, б). Доля поверхностных частиц занимает около 20 %, максимальная – 50 % (рис. 2, а, табл. 1). Размеры частиц меди, восстановленных из сульфата, составляют 0,2–1,0 мкм (рис. 2, б, табл. 1).

Рис. 2. СЭМ-изображения порошка графита С-1 после пропитки |

В образце графита, обработанного водным раствором ацетата меди, пропитка которого произошла только на небольшую глубину, восстановленные частицы меди расположены преимущественно на поверхностях графитовых частиц (рис. 2, в, г) в виде крупных кристаллов с концентрацией на поверхности около 60 % (максимально 78 %, табл. 1). Размеры частиц меди, восстановленной из ацетата, составили 0,1–3,0 мкм. Так как среднее содержание меди в обоих образцах составило около 10 мас. % по отношению к массе графита, то очевидно, что основная доля восстановленной меди из ацетата сосредоточена на поверхностях частиц графита, а обработанного сульфатом меди – в межслоевых пространствах чешуек графита. Результаты этого эксперимента позволили предположить аналогичное восстановление меди из солей при спекании КМ с их добавлением.

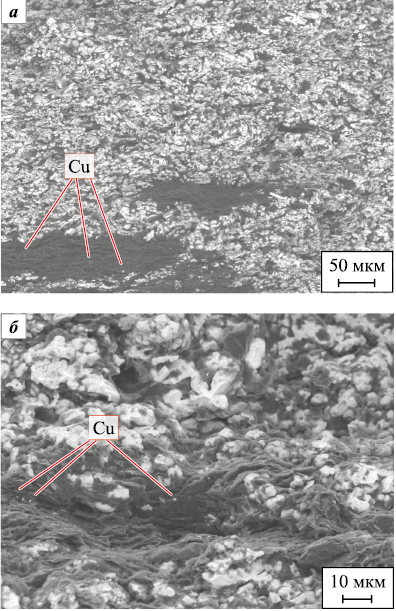

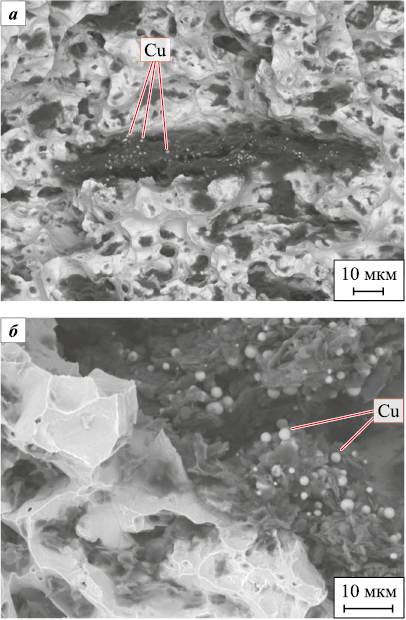

После окончательного спекания композиционных материалов, содержащих 99–95 % порошка меди ПМС-1 и 1–5 % порошка коллоидного графита (как с добавками солей, так и без них), на СЭМ-изображениях видно, что медь в виде сфер различного диаметра достаточно равномерно распределена в графитовых включениях (рис. 3–5).

На изломе спеченного образца КМ с 5 % С без добавления солей (рис. 3, а) наблюдаются дисперсные частицы меди размером 0,1–0,5 мкм в небольшой концентрации, которые расположены внутри и на поверхностях частиц графита (рис. 3, б).

Рис. 3. СЭМ-изображения образца КМ на основе меди |

На СЭМ-изображениях спеченного образца, содержащего 1 % графита, с добавлением сульфата меди (рис. 4) видно, что частицы меди размером 5–10 мкм в большом количестве равномерно распределены как по поверхностям чешуек графита, так и между слоями частиц (рис. 4, б).

Рис. 4. СЭМ-изображение образца КМ на основе меди |

Так как раствор ацетата меди не смачивает графит и пропитка раствором происходила поверхностно, то частицы меди на рис. 5, а наблюдаются в виде скоплений и сростков на поверхностях частиц графита, а в пространствах между его слоями их немного (рис. 5, б). Размеры частиц меди на чешуйках графита около 10–20 мкм – это намного больше, чем в материалах без добавления солей и с обработкой сульфатом меди.

Рис. 5. СЭМ-изображение образца КМ на основе меди |

У образцов с содержанием графита 1 % меньше пористость (П) и, соответственно, удельное электросопротивление (ρ), а прочность на изгиб (σизг ) выше, чем у КМ с 5 % (табл. 2). Очевидно, упругость графита и отсутствие его взаимодействия с медью не позволяют достичь высоких плотности и прочности (некоторые образцы с большим содержанием графита разрушались либо после прессования, либо после спекания).

Таблица 2. Физико-механические свойства

|

Обработка графита солями меди оказывает влияние на структуру и физико-механические свойства исследованных КМ, что хорошо прослеживается на образцах с 1 % графита. В материалах с графитом без обработки наблюдается образование нанодисперсных частиц меди в небольшой концентрации, которые несущественно нарушают кристаллическую структуру графита, поэтому прочность этих образцов КМ самая высокая.

В структуре графита, обработанного сульфатом меди, частицы восстановленной меди более крупные, их концентрация в межслоевых пространствах чешуек графита больше. Кроме того, после окончательного спекания несколько увеличивается пористость, свидетельствующая о терморасширении графита [24; 25] (возможно также и завершение восстановления меди из сульфата), поэтому в данном материале нарушаются связи в кристаллической решетке графита, образуются дефекты и увеличиваются межплоскостные расстояния. Следствием формирования такой структуры являются закономерное повышение пористости и понижение прочности по сравнению с КМ без добавления солей. Но этот же материал, имеющий самую высокую пористость, обладает и более низким удельным электросопротивлением, чем у чистой меди (ρ = (1,75÷1,80)·10\(^–\)8 мОм·мм) за счет наличия высокой концентрации проводящих медных частиц внутри частиц графита.

После обработки ацетатом меди количество восстановленных медных частиц внутри частиц графита меньше, чем после обработки сульфатом, поэтому удельное электросопротивление несколько больше, как и прочность. Однако по сравнению с материалом, содержащим необработанный графит, при равной пористости удельное сопротивление меньше у КМ с ацетатом меди, что обусловлено наличием медных частиц внутри графита, а более низкое значение прочности этих образцов – следствие некоторого нарушения кристаллического строения графита.

Выводы

По результатам проведенных исследований установлено следующее.

1. С увеличением содержания графита от 1 до 5 % в композиционных материалах на основе меди как с добавками солей, так и без них возрастает пористость.

2. Ацетат меди при термообработке в водороде восстанавливается при температуре 750 °С, сульфат меди – при 1000 °С.

3. Восстановленная медь из соли ацетата меди в виде крупных частиц наблюдается в основном на поверхностях графитовых чешуек.

4. При спекании КМ даже без обработки графита солями меди происходят испарение меди и проникновение ее внутрь частиц графита.

5. Образцы с добавками солей меди после спекания обладают несколько меньшей прочностью и пониженным значением удельного электросопротивления по сравнению с КМ без солей. Снижение электросопротивления может быть обусловлено возможным интеркалированием графита медью, а понижение прочности – формированием при этом дефектов структуры графита.

Список литературы

1. Allabergenov B., Kim S. Investigation of electrophysical and mechanical characteristics of porous copper-carbon composite materials prepared by spark plasma sintering. International Journal of Precision Engineering and Manufacturing. 2013;14(7):1177–1183. https://doi.org/10.1007/s12541-013-0160-5

2. Боднарь Д.М. Металлические и композитные теплопроводящие материалы для мощных полупроводниковых корпусов. Компоненты и технологии. 2014;12:155–160.

3. Наночастицы, наносистемы и их применение. Ч. II. Углеродные и родственные слоистые материалы для современной наноэлектроники: Учеб. пос. в 2 ч. Под ред. В.А. Мошникова, О.А. Александровой. Уфа: Аэтерна, 2016. 330 с.

4. Савич В.В., Оглезнева С.А. Порошковая металлургия: современное состояние и перспективы развития: Монография. Пермь: Изд-во ПНИПУ, 2021. 695 с.

5. Emery N., Hérold C., d’Astuto M., Garcia V., Bellin Ch., Marêché J. F., Lagrange P., Loupias G. Superconductivity of Bulk CaC6. Physical Review Letters. 2005.95(8): 087003. https://doi.org/10.1103/PhysRevLett.95.087003

6. Dunaev A.V., Arkhangelsky I.V., Zubavichus Ya.V., Avdeev V.V. Preparation, structure and reduction of graphite intercalation compounds with hexachloroplatinic acid. Carbon. 2008;46(5):788–795. https://doi.org/10.1016/j.carbon.2008.02.003

7. Kyle Kalbus. Copper intercalation into graphite: Theses and Dissertations. Milwaukee (USA), University of Wisconsin Milwaukee, 2012. 34 р. https://dc.uwm.edu/etd/34.

8. Bin X., Сhen Jiazang, Cао Hong, Mа Enbao, Wang Xuehua, Yuan Jizhu. Preparation and structural investigation of CuCl2 graphite intercalation compounds. Acta Geologica Sinica: English Edition. 2008.82(5):1056–1060. https://doi.org/10.1111/j.1755-6724.2008.tb00663.x

9. Мищенко С.В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. М.: Машиностроение, 2008. 320 с.

10. Козлов В.В., Кожитов Л.В., Крапухин В.В., Карпачева Г.П., Павлов С.А. Высокоселективный низкотемпературный нанокомпозитный катализатор Cu/С реакции окисления метанола. Известия высших учебных заведений. Материалы электронной техники. 2006;3:73–76.

11. Брандт Н.Б., Кульбачинский В.А., Никитина О.М., Авдеев В.В., Аким В.Я., Ионов С.Г. Суперметаллическая проводимость и энергетический спектр у соединения внедрения в графит хлорида меди третьей ступени. Письма в ЖТФ. 1987;13(5):302–305.

12. Wang Z., Xu L., Peng J., Tang Z., Han Z., Liu J.. Effect of the microstructure and properties of graphite/copper composites fabricated by microwave sintering. Journal of Materials Science. 2021;56(15):9183–9195. https://doi.org/10.1007/s10853-021-05891-5

13. Оганян Р.А., Жариков О.В., Оганян Я.Н., Осипьян Ю.А. Спеченный композиционный материал: Патент 2087575C1 (РФ), 1997.

14. Jia S.Q., Yang F. High thermal conductive copper/diamond composites: State of the art. Journal of Materials Science. 2021;56(3):2241–2274. https://doi.org/10.1007/s10853-020-05443-3

15. Wang J., Ding X., Zhang J., Zhang H., Zhang F., Liu Y., Fan T. Synthesis and properties of surface-modified carbon nanotube/copper composites. Metallurgical and Materials Transactions A. 2019;50(3):1448–1459. https://doi.org/10.1007/s11661-018-05105-9

16. Ерошенко В.Д., Овчинников А.Н. Повышение трибологических и электротехнических свойств изделий из углеродного композиционного материала путем пропитки водными растворами солей меди. Известия высших учебных заведений. Северо-Кавказский Регион. Серия: Технические науки. 2017;2(194):122–126.

17. Wenhui Zh. Copper-plating graphite composite material and preparation method thereof: Patent CN 101230456 (China). 2008.

18. Йосихито И., Кенити О. Медный сплав и способ получения медного сплава: Патент 2510420 (РФ). 2010.

19. Андреева В. Д., Степанова Т. Р. Влияние атомов меди на структуру графита. Письма в ЖТФ. 2002;28(18):18–23.

20. Оглезнева С.А., Оглезнев Н.Д., Сиротенко Л.Д. Исследование взаимосвязи между структурой и свойствами электродов-инструментов для электроэрозионной резки систем «медь – металл» и «медь – графит». Вестник ЮУРГУ. Серия «Машиностроение». 2016;16(1): 63–71. https://doi.org/10.14529/engin160105

21. Оглезнева С.А., Порозова С.Е., Оглезнев Н.Д., Гилев В.Г., Торсунов М.Ф. Исследование взаимодействия в порошковых материалах системы «медь–углеродные фазы» для электродов–инструментов. Металлообработка. 2015;3(87):35–45.

22. Оглезнева С.А., Порозова С.Е., Оглезнев Н.Д., Каченюк М.Н. Взаимодействие меди и терморасширенного графита при механическом легировании и искровом плазменном спекании. Цветные металлы. 2021; (10):86–93. https://doi.org/10.17580/tsm.2021.10.12

23. Евстифеев Е.Н., Новикова А.А. Получение наночастиц меди термическим разложением комплекса формиата меди с триэтиламином. Международный журнал прикладных и фундаментальных исследований. 2017;9:135–139.

24. Сорокина Н.Е, Авдеев В.В., Тихомиров А.С., Лутфуллин М.А., Саидаминов М.И. Композиционные наноматериалы на основе интеркалированного графита: Учеб. пос. М.: МГУ, 2010. 50 с.

25. Белова М.Ю. От «черного мела» к уплотнениям из ТРГ. Арматуростроение. 2008;1(52):36–43.

Об авторах

Н. Д. ОглезневРоссия

Никита Дмитриевич Оглезнев – к.т.н., вед. инженер кафедры маркшейдерского дела, геодезии и геоинформационных систем

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

И. И. Якубаев

Россия

Илья Иванович Якубаев – аспирант кафедры механики композиционных материалов и конструкций

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

С. А. Оглезнева

Россия

Светлана Аркадьевна Оглезнева – д.т.н., профессор кафедры механики композиционных материалов и конструкций

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

С. Е. Порозова

Россия

Светлана Евгеньевна Порозова – д.т.н., профессор кафедры механики композиционных материалов и конструкций

Россия, 614990, г. Пермь, Комсомольский пр-т, 29

Рецензия

Для цитирования:

Оглезнев Н.Д., Якубаев И.И., Оглезнева С.А., Порозова С.Е. Влияние солей меди на физико-механические свойства композиционных материалов медь–графит. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):5-13. https://doi.org/10.17073/1997-308X-2024-2-5-13

For citation:

Ogleznev N.D., Yakubaev I.I., Oglezneva S.А., Porozova S.Е. Influence of copper salts on the physical and mechanical properties of copper–graphite composite materials. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):5-13. https://doi.org/10.17073/1997-308X-2024-2-5-13