Перейти к:

Плазмохимический синтез высокодисперсных структур «ядро–оболочка» из механической смеси карбида титана с никелидом титана

https://doi.org/10.17073/1997-308X-2024-3-5-15

Аннотация

Проведены исследования, направленные на формирование ультрадисперсных и нанокристаллических структур «ядро–оболочка» на основе тугоплавких соединений титана с никелем в ходе плазмохимического синтеза механической смеси TiC и TiNi в низкотемпературной азотной плазме. Охлаждение происходило в интенсивно закрученном потоке газообразного азота в закалочной камере. Продукты переработки сепарировались в условиях циклона вихревого типа и тканевого фильтра рукавного типа. После переработки продукты подвергались капсулированию, направленному на понижение пирофорности для длительного хранения полученных высокодисперсных порошков в нормальных условиях. Переработанные порошковые продукты плазмохимического синтеза исследовались методами рентгенографии, просвечивающей электронной микроскопии высокого разрешения и измерения плотности. Дополнительно, для уточнения среднего размера частиц, проводились измерения удельной поверхности по методике BET. Результаты аппаратурных исследований показали наличие ультра- и нанодисперсных частиц со структурой «ядро–оболочка» в порошковых продуктах. Эти частицы включали карбидно-нитридные соединения титана в качестве тугоплавкого ядра и металлический никель в виде металлической оболочки. Дополнительно зафиксировано присутствие сложного титан-никелевого нитрида Ti0,7Ni0,3N. Нанокристаллическая фракция по результатам прямых измерений характеризуется средним размером частиц 18,9 ± 0,2 нм. На основе полученных результатов исследований была сформирована химическая модель кристаллизации структур «ядро–оболочка» TiCxNy–Ni, реализуемая в условиях закалочной камеры со скоростью кристаллизации 105 °С/c. Для составления модели использовались справочные данные о температурах кипения и кристаллизации элементов и соединений, входящих в состав высокодисперсных композиций и зафиксированных рентгенографически, а также зависимости ΔG(t) для TiC и TiN.

Ключевые слова

Для цитирования:

Авдеева Ю.А., Лужкова И.В., Мурзакаев А.М., Ермаков А.Н. Плазмохимический синтез высокодисперсных структур «ядро–оболочка» из механической смеси карбида титана с никелидом титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):5-15. https://doi.org/10.17073/1997-308X-2024-3-5-15

For citation:

Avdeeva Yu.A., Luzhkova I.V., Murzakaev A.M., Ermakov A.N. Plasma-chemical synthesis of highly dispersed core–shell structures from a mechanical mixture of titanium carbide and titanium nickelide. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):5-15. https://doi.org/10.17073/1997-308X-2024-3-5-15

Введение

Нанокристаллическое состояние вещества в настоящее время широко исследуется [1–5] ввиду ряда уникальных физико-химических и физико-механических свойств, определенных высокой дисперсностью частиц. Так, например, к наиболее производительным способам формирования нанокристаллических материалов можно отнести плазмохимический синтез в низкотемпературной газовой плазме [6]. С точки зрения фундаментальных исследований [7], в условиях плазмохимического синтеза в низкотемпературной газовой плазме протекают «квазиравновесные» процессы, позволяющие использовать закономерности равновесной термодинамики для расчета конечного состояния реагирующей системы.

Организация структур «ядро–оболочка» заданного состава в ходе синтеза ультра- и нанодисперсных материалов на основе тугоплавких соединений IV–VIA подгрупп Периодической системы Менделеева с участием таких металлов, как Ni и Co, позволяет формировать композитные порошковые продукты, пригодные к непосредственному использованию. Одним из технологических примеров может служить применение наноматериалов, полученных в ходе плазмохимического синтеза в низкотемпературной азотной плазме, на основе тугоплавких соединений титана, ванадия, циркония и других элементов IV–VIA подгрупп, в качестве модификаторов литейного производства сталей и цветных сплавов, как это описано в [8–10]. В процессе внепечной обработки сталей нанокристаллические материалы различными способами вводятся в ковш, относительно равномерно распределяются по всему объему расплава стали или цветного сплава, выполняя роль искусственных зародышей в процессе кристаллизации. Металлические составляющие композитных нанокристаллических частиц, в свою очередь, служат буферным слоем между расплавом и тугоплавким ядром, предохраняя последнее от преждевременного твердофазного растворения. Введение микроколичеств таких модификаторов улучшает физико-механические характеристики литых материалов с сохранением их заданного химического состава.

С другой стороны, тугоплавкие соединения на основе элементов IV–VIA подгрупп Периодической системы, обладающие высокими значениями твердости, применяются в качестве основы инструментальных материалов [11]. Связующими фазами являются металлы и их интерметаллидные соединения, позволяющие формировать металлокерамические композиции, где матрица, представленная зернами тугоплавких соединений, в процессе высокотемпературного спекания в вакууме с участием жидкой фазы пропитывается металлическим расплавом. Закономерности таких процессов для различных порошковых композиций на основе карбонитрида титана TiC0,5N0,5 ранее были описаны в работах [12–16].

Основная цель представленной работы – изучение закономерностей формирования ультрадисперсных и нанокристаллических частиц со структурой «ядро–оболочка» в условиях плазмохимического синтеза механической смеси TiC–TiNi (1:1) в низкотемпературной азотной плазме.

Методика исследований

В качестве исходных компонентов шихты для плазмохимического синтеза использовались микрокристаллические порошки карбида титана (50 мкм) и никелида титана (40 мкм). Для осуществления плазмохимического синтеза применялась промышленная плазмохимическая установка, описанная в работе [6], производительность которой может достигать 1 т/ч, что подтверждает целесообразность технологии в плане ее себестоимости.

Мощность плазмохимической установки (ФГУП ГНИИХТЭОС, г. Саратов) составляла 25 кВт, напряжение – 200–220 B, сила тока – 100–110 A, скорость потока плазмы – 55 м/c, расход газообразного азота в плазменном реакторе – 25–30 м3/ч (из них на плазмообразование – 6 м3/ч, стабилизацию и закалку – 19–24 м3/ч). Расход исходной механической смеси составлял 200 г/ч.

Переработанный ультрадисперсный и нанокристаллический порошок пневмотранспортом перемещался для сепарации в циклон вихревого типа и тканевый фильтр рукавного типа. В качестве газа-транспортера использовался азот. После остывания производился медленный напуск воздуха в узлы сепарации для формирования тонкой пассивирующей оксидной пленки. Следующим этапом пассивации являлось капсулирование в специализированном узле плазмохимической установки (капсуляторе), обеспечивающем длительное хранение высокодисперсных материалов в нормальных условиях. Более подробно технологическая схема плазмохимического синтеза в низкотемпературной азотной плазме, выполненного по схеме плазменной переконденсации, описана в работе [6].

Переработанные в виде ультрадисперсного и нанокристаллического порошков структуры «ядро–оболочка» исследовались методами рентгенографии (рентгеновский дифрактометр SHIMADZU XRD 7000, CuKα-катод, Япония) и просвечивающей электронной микроскопии высокого разрешения (ПЭМ ВР) (просвечивающий электронный микроскоп JEOL JEM 2100, Япония). Результаты рентгенографических исследований обрабатывались с применением программного обеспечения WinXPOW (база данных ICDD) для определения фазового состава полученных структур «ядро–оболочка». Кристаллографические параметры фазовых составляющих уточнялись в программном пакете «PowderCell 2.3» с применением картотеки ICSD, размещенной на электронной платформе «Springer Materials». Обработка электронно-микроскопических изображений на предмет измерения размеров частиц производилась в программном обеспечении «Measurer» с дополнительной обработкой в стандартных математических редакторах для построения гистограмм распределения и определения среднего размера частиц. Высокоразрешенные изображения обрабатывались в программном обеспечении «DigitalMicrograph 7.0». Результаты измерений межплоскостных расстояний сопоставлялись с картотекой базы данных ICDD для уточнения фазового состава и определения локальных состояний дополнительно обнаруженных фаз.

Плотность конечных продуктов синтеза оценивалась с помощью гелиевого пикнометра (AccuPyc II 1340 V1.09, Micromeritics, США). Измерения удельной поверхности по методике BET проводились на анализаторе удельной поверхности (Gemini VII 2390 V1.03 (V1.03t), США). На основе данных о плотности и удельной поверхности был рассчитан средний размер частиц для каждой из переработанных фракций [17].

Результаты и их обсуждение

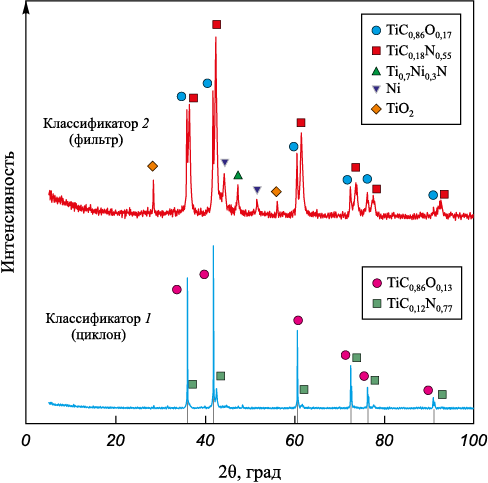

Результаты рентгенографических исследований фракций структур «ядро–оболочка», полученных в процессе плазмохимического синтеза в низкотемпературной азотной плазме механической смеси TiC с TiNi, представлены на рис. 1 и в таблице. Тугоплавкая фаза в обеих фракциях дисперсных материалов представлена кубическими соединениями.

Рис. 1. Рентгенограммы высокодисперсных фракций, полученных из механической смеси

Фазовый состав, плотность (ρ), удельная поверхность (Sуд ) и расчетное значение среднего размера полученных частиц (dср ) из механической смеси TiC–TiNi (1:1) после плазмохимического синтеза в низкотемпературной азотной плазме

|

В процессе уточнения параметров элементарных ячеек было установлено, что при кристаллизации в условиях закалочной камеры со скоростью 105 °С/c в каждой из фракций формируется оксикарбидная и карбонитридная фазы различного состава, как указано в таблице. Состав карбонитрида формируется с преобладающим количеством азота в неметаллической подрешетке.

Фаза Ni кубической модификации (пр. гр. Fm-3m), по результатам рентгенографии, наблюдается только во фракции тканевого фильтра, где ее количество определено в размере 5 мас. % (см. таблицу). Одновременно с этим на рентгенограмме порошковой композиции из фильтра присутствует сложный титан-никелевый нитрид Ti0,7Ni0,3N в количестве 5 мас. %. Исходя из данных рентгенограмм (см. рис. 1), титан-никелевый нитрид Ti0,7Ni0,3N, визуализация которого была представлена в работе [18], находится в сильнодеформированном состоянии, ответственном за изменение интенсивностей [19]. Это характеризуется преимущественной ориентацией кристаллической решетки, в соответствии с [20], что может быть обеспечено высокой скоростью кристаллизации получаемых порошков. Вопросы практического получения и идентификации Ti0,7Ni0,3N на примере структуры «ядро–оболочка» TiN–Ni, исследованной в рамках просвечивающей электронной микроскопии высокого разрешения, изложены в работе [21]. Фаза TiO2 рутильной модификации формируется в процессе принудительного подкисления путем медленного натекания воздуха в классификаторы 1 и 2, ее доля составляет 2 мас. %.

Измерения пикнометрической плотности и удельной поверхности методом BET, представленные в таблице, показали, что сформированные структуры «ядро–оболочка» отличаются по значениям плотности. Этот эффект можно связать с количественным наполнением переработанных композиций.

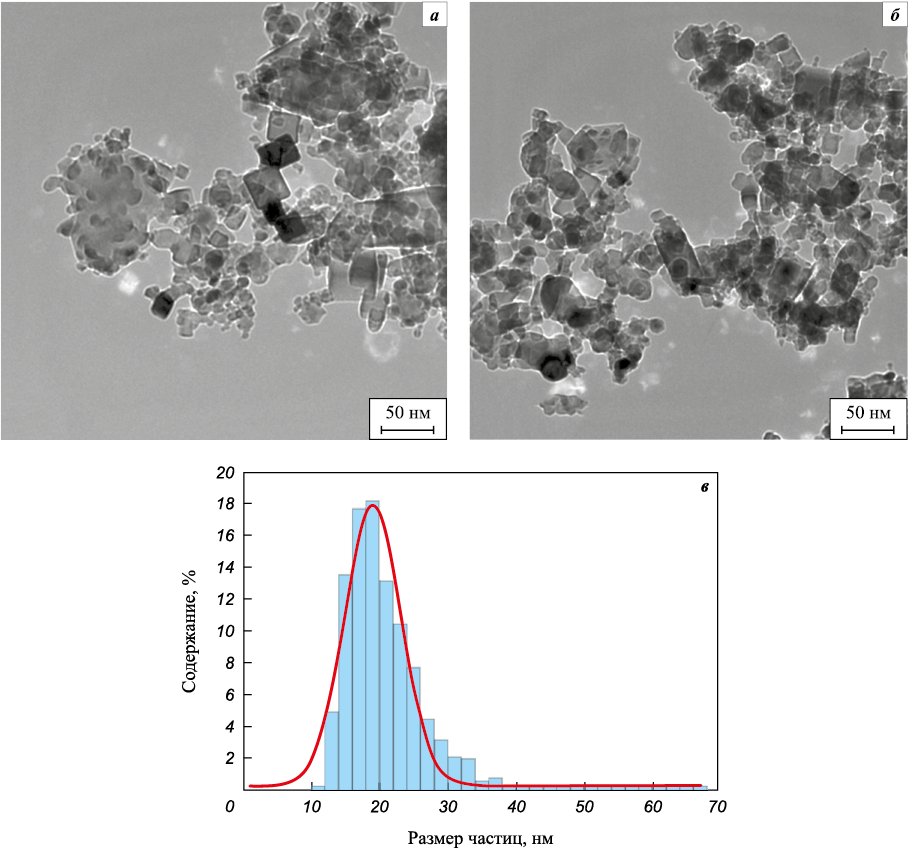

Визуализация структуры «ядро–оболочка» на примере нанокристаллической фракции из классификатора 2 – тканевого фильтра рукавного типа – подтверждена методами просвечивающей электронной микроскопии высокого разрешения (рис. 2).

Рис. 2. ПЭМ ВР нанокристаллического порошка со структурой «ядро–оболочка», |

На рис. 2, а, б представлена общая картина, по которой можно судить о том, что фракция из фильтра действительно является нанодисперсной, так как средний размер частиц по результатам 767 измерений равен 18,9 ± 0,2 нм – гистограмма распределения размеров частиц приведена на рис. 2, в.

Наличие структуры «ядро–оболочка» определяется присутствием высококонтрастных областей на периферии зерен, а сами зерна имеют как округлую, так и ограненную форму, как показано на рис. 3.

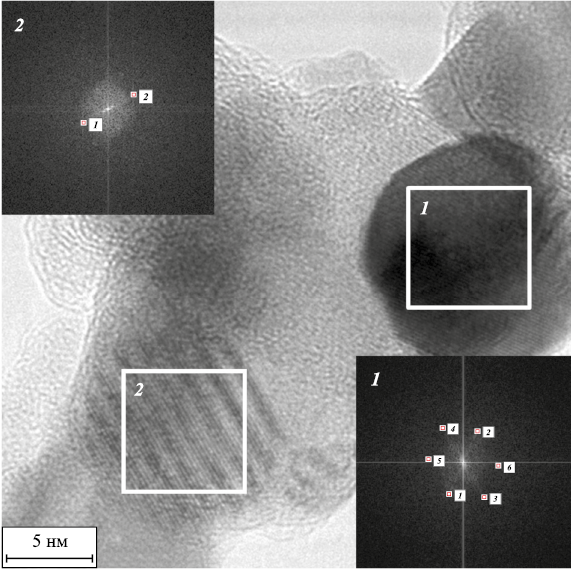

Рис. 3. ПЭМ ВР нанокристаллических частиц порошка со структурой «ядро–оболочка», |

На рис. 3 представлены результаты фиксации металлического никеля (участок 1) и карбида титана TiC (участок 2). По результатам измерений межплоскостных расстояний на участке 1 металлический Ni кубической (пр. гр. Fm-3m) модификации характеризуется межплоскостными расстояниями d200 = 0,1797 нм, d111 = 0,2054 нм, d–111 = 0,2087 нм. На участке 2 идентифицированные плоскости принадлежат TiC (пр. гр. Fm-3m), d111 = 0,2533 нм.

Гексагональная модификация Ni представлена в виде плоскости (002) с межплоскостным расстоянием d002 = 0,2189 нм на участке электронно-микроскопического изображения, приведенном на рис. 4.

Рис. 4. Локализованное состояние металлического Ni гексагональной модификации |

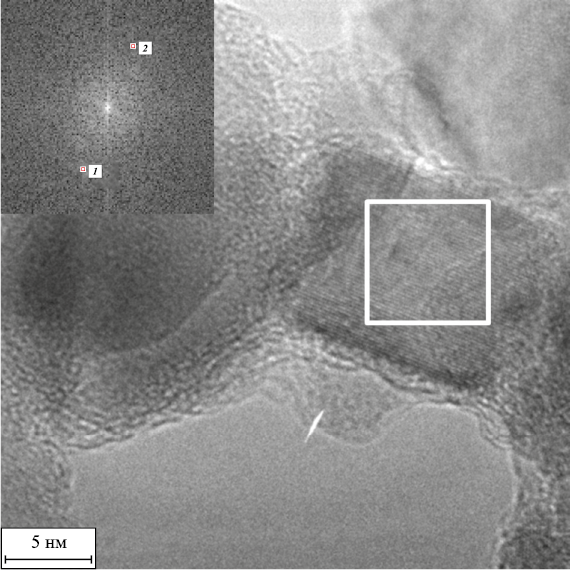

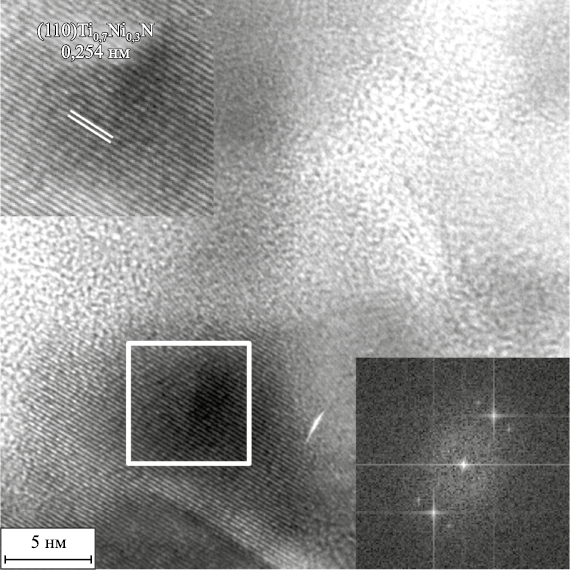

Наличие титан-никелевого нитрида Ti0,7Ni0,3N гексагональной модификации (пр. гр. P-6m2, d100 = 0,2543 нм) наряду с гексагональным Ni (пр. гр. P63 /mmc, d100 = 0,2250 нм) и кубическим TiC (пр. гр. Fm-3m, d111 = 0,2568 нм) представлено на рис. 5.

Рис. 5. Локализованное состояние Ti0,7Ni0,3N (пр. гр. P-6m2) по результатам ПЭМ ВР |

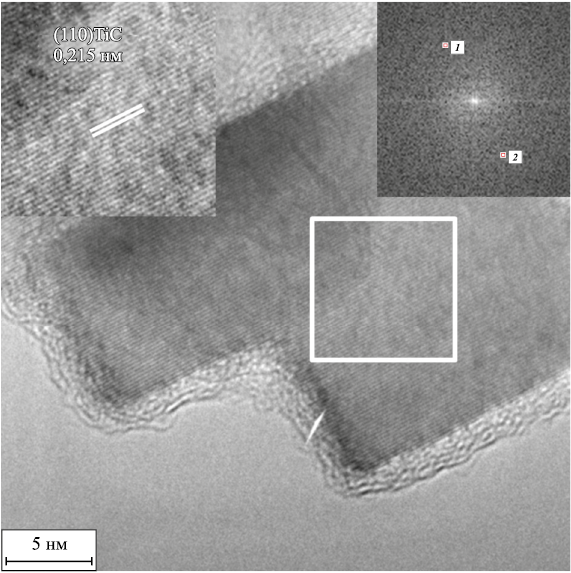

В заключение ПЭМ-исследований на рис. 6 приводится пример наличия ограненных частиц карбида титана TiC кубической модификации – состав представленной ограненной частицы интерпретируется плоскостью (200) TiC (пр. гр. Fm-3m), d200 = 0,2150 нм.

Рис. 6. Ограненная нанокристаллическая частица TiC, |

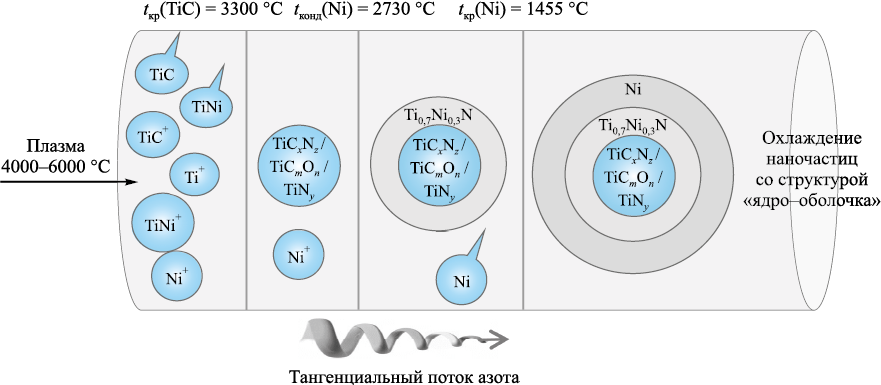

Обобщая изложенные результаты рентгенографии и просвечивающей электронной микроскопии высокого разрешения, можно сформулировать химическую модель организации структур «ядро–оболочка» в ходе плазмохимического синтеза в низкотемпературной азотной плазме с последующей кристаллизацией в интенсивно закрученном потоке газообразного азота (рис. 7). В основу модели положены физико-химические свойства всех интерпретированных фазовых составляющих, к которым можно отнести температуры кипения, конденсации и кристаллизации [22; 23], а также функциональные зависимости ΔG(t) в условиях равновесного состояния [24]. Дополнительно были привлечены сведения о смачиваемости тугоплавких соединений [22] расплавом металлического никеля для обоснования металлической оболочки на периферии нанокристаллических тугоплавких частиц.

Рис. 7. Химический механизм формирования структуры «ядро–оболочка» |

В рамках модели поток низкотемпературной плазмы с механической смесью TiC и TiNi при входе в закалочную камеру, заполненную азотом, разделяется температурными барьерами. В качестве температурного барьера выбираются температуры кипения или кристаллизации всех фазовых составляющих, определенных рентгенографически.

Имея в виду, что интервал существования низкотемпературной плазмы ограничен температурами 4000–6000 °С, в качестве первого температурного барьера, ответственного за кристаллизацию тугоплавких компонент формирующихся структур «ядро–оболочка», можно обозначить переход карбида титана из газообразного состояния в твердое, описанное в работах [25–28], температура которого равна 4300 °С [23]. Учитывая значительный переизбыток газообразного азота во всем объеме закалочной камеры, в этих условиях можно констатировать его взаимодействие с твердофазным TiC с последующим образованием карбонитрида TiCxNz (см. таблицу). Функциональные зависимости ΔG(t) для этих процессов [24] и данные о фазообразовании в системе Ti–C–N [29] подтверждают возможность организации взаимных твердых растворов с широкими областями гомогенности. Одновременно с этим, при кристаллизации тугоплавких компонент в условиях закалочной камеры допускается формирование на поверхности наночастиц нитридов титана TiNy , изоморфных соединениям Ti–C–N.

Отдельно следует упомянуть, что никель при прохождении температурного интервала 4300–3930 °С находится в газообразном состоянии вплоть до температуры перехода из газообразного состояния в жидкое, равной 2730 °С [30] и являющейся вторым температурным барьером. По мере перехода температуры кипения жидкий никель активно взаимодействует с тугоплавкими зернами. В этих условиях происходит формирование титан-никелевого нитрида Ti0,7Ni0,3N [21] в соответствии с теорией зародышеобразования Б. Чалмерса [31], отдельные положения которой приведены в [8] по уравнению реакции

| TiNy (тв) + Ni (ж) + N2↑ → Ti0,7Ni0,3N. | (1) |

При этом следует отметить, что сложный нитрид Ti0,7Ni0,3N и его аналог Ti0,7Co0,3N были зафиксированы методами рентгенографии и просвечивающей электронной микроскопии ранее в работах [21; 32–34].

Реакция (1) протекает в интервале температур от 1600 °С [18] до 1455 °С, соответствующей температуре кристаллизации металлического никеля и являющейся третьим температурным барьером в излагаемой модели. По мере кристаллизации никеля химических взаимодействий в сформированных структурах «ядро–оболочка» не происходит, и на данном этапе можно допускать только охлаждение всех полученных композиций. Далее смесь переработанных фракций транспортируется для разделения в классификаторах 1 и 2.

Заключение

В результате плазмохимического синтеза в низкотемпературной азотной плазме из механической смеси карбида титана TiC с никелидом титана TiNi в соотношении 1:1 были получены ультрадисперсная и нанокристаллическая фракции частиц со структурой «ядро–оболочка».

Все полученные порошковые композиции были исследованы методами рентгенографии и гелиевой пикнометрии. Определена площадь удельной поверхности по методике BET. Нанокристаллическая фракция была подробно изучена методами просвечивающей электронной микроскопии высокого разрешения.

По результатам исследований можно сделать следующие выводы:

1. Сформированные в условиях плазмохимического синтеза ультра- и нанодисперсные композиции обладают структурой «ядро–оболочка». По данным рентгенофазового анализа, подтвержденным результатами просвечивающей электронной микроскопии высокого разрешения, в качестве тугоплавкого ядра выступают соединения TiC/TiCxNy/TiCxOz , покрытые оболочкой из металлического Ni, роль межфазного слоя выполняет сложный титан-никелевый нитрид Ti0,7Ni0,3N.

2. На основе данных рентгенографии и просвечивающей электронной микроскопии с учетом физико-химических особенностей обнаруженных фазовых составляющих сформулирован химический механизм организации ультрадисперсных и нанокристаллических частиц со структурой «ядро–оболочка» в условиях кристаллизации со скоростью 105 °C/c в тангенциальном потоке газообразного азота в закалочной камере плазмотрона.

3. Основной сутью химического механизма организации нанокристаллических частиц является преодоление температурных барьеров потоком плазмы с испаренными в ней элементами, входящими в состав шихты. В качестве температурных барьеров выступают температуры кристаллизации фазовых составляющих, присутствующих, по данным рентгенографии, в ультрадисперсных и нанокристаллических частицах.

Список литературы

1. Song M., Yang Y., Xiang M., Zhu Q., Zhao H. Synthesis of nano-sized TiC powders by designing chemical vapor deposition system in a fluidized bed reactor. Powder Technology. 2021;380:256–264. https://doi.org/10.1016/j.powtec.2020.11.045

2. Dorosheva I.B., Vokhmintsev A.S., Weinstein I.A., Rempel A.A. Induced surface photovoltage in TiO2 sol-gel nanoparticles. Nanosystems: Physics, Chemistry, Mathematics. 2023;14(4):447–453. https://doi.org/10.17586/2220-8054-2023-14-4-447-453

3. Kozlova T.O., Popov A.L., Romanov M.V., Savintseva I.V., Vasilyeva D.N., Baranchikov A.E., Ivanov V.K. Ceric phosphates and nanocrystalline ceria: selective toxicity to melanoma cells. Nanosystems: Physics, Chemistry, Mathematics. 2023;14(2):223–230. https://doi.org/10.17586/2220-8054-2023-14-2-223-230

4. Balestrat M., Cheype M., Gervais C., Deschanels X., Bernard S. Advanced nanocomposite materials made of TiC nanocrystals in situ immobilized in SiC foams with boosted spectral selectivity. Materials Advances. 2023;(4): 1161–1170.https://doi.org/10.1039/D2MA00886F

5. Kapusta K., Drygas M., Janik J.F., Olejniczak Z. New synthesis route to kesterite Cu2ZnSnS4 semiconductor nanocrystalline powders utilizing copper alloys and a high energy ball milling-assisted process. Journal of Materials Research and Technology. 2020;9(6):13320–13331. https://doi.org/10.1016/j.jmrt.2020.09.062

6. Стороженко П.А., Гусейнов Ш.Л., Малашин С.И. Нанодисперсные порошки: Методы получения и способы практического применения. Российские нанотехнологии. 2009;4(1–2):27–39. https://doi.org/10.1134/S1995078009050024

7. Tsvetkov Yu.V. Plasma metallurgy: current state, problems and prospects. Pure and Applied Chemistry. 1999;71(10): 1853–1862. https://doi.org/10.1351/pac199971101853

8. Жуков М.Ф., Черский И.Н., Черепанов А.Н., Коновалов Н.А., Сабуров В.П., Павленко Н.А., Галевский Г.В., Андрианова О.А., Крушенко Г.Г. Упрочнение металлических полимерных и эластомерных материалов ультрадисперсными порошками плазмохимического синтеза. Новосибирск: Наука, 1999. 307 с.

9. Ермаков А.Н., Лужкова И.В., Авдеева Ю.А., Дьяков А.А., Маурин Н.И. Способ модифицирования стали: Патент 2781940 (РФ). 2022.

10. Ермаков А.Н., Лужкова И.В., Авдеева Ю.А. Способ модифицирования стали: Пат. 2781935 (РФ). 2022.

11. Pastor H. Titanium-carbonitride-based hard alloys for cutting tools. Materials Science and Engineering: A. 1988.105–106:401–409. https://doi.org/10.1016/0025-5416(88)90724-0

12. Аскарова Л.Х., Григоров И.Г., Зайнулин Ю.Г. Жидкофазное взаимодействие в системе TiC0.5N0.5–TiNi–Ti. Металлы. 1998;2:20–24.

13. Аскарова Л.Х., Щипачев Е.В., Ермаков А.Н., Григоров И.Г., Зайнулин Ю.Г. Влияние ванадия и ниобия на фазовый состав керметов на основе карбида – нитрида титана с титан-никелевой связкой. Неорганические материалы. 2001;37(2):207–210.

14. Аскарова Л.Х., Григоров И.Г., Федоренко В.В., Зайнулин Ю.Г. Жидкофазное взаимодействие в сплавах TiC0.5N0.5–TiNi–Ti–Zr и TiC0.5N0.5–TiNi–Ti–Zr. Металлы. 1998;(5):16–19.

15. Аскарова Л.Х., Григоров И.Г., Зайнулин Ю.Г. Жидкофазное взаимодействие в сплавах TiC0.5N0.5–TiNi–Мо и TiC0.5N0.5–TiNi–Ti–Мо. Металлы. 1998;(6):24–27.

16. Аскарова Л.Х., Григоров И.Г., Зайнулин Ю.Г. Особенности фазо- и структурообразования при жидкофазном спекании сплавов TiC0.5N0.5–TiNi–Nb и TiC0.5N0.5–TiNi–Ti–Nb. Металлы. 2000;(1):130–133.

17. Садовников С.И., Гусев А.И. Влияние размера частиц и удельной поверхности на определение плотности нанокристаллических порошков сульфида серебра Ag2S. Физика твердого тела. 2018;60(5):875–879. https://doi.org/10.21883/FTT.2018.05.45780.313

18. Bhaskar U.K., Pradhan S.K. Microstructural evolution of nanostructured Ti0.7Ni0.3N prepared by reactive ball-milling. Materials Research Bulletin. 2013;48:3129–3135. https://doi.org/10.1016/j.materresbull.2013.04.061

19. Bunaciu A.A., Udriştioiu E.G., Aboul-Enein H.Y. X-ray diffraction: Instrumentation and applications. Critical Reviews in Analytical Chemistry. 2015;45(4):289–299. https://doi.org/10.1080/10408347.2014.949616

20. Фульц Б., Хау Дж.М. Просвечивающая электронная микроскопия и дифрактометрия материалов. М.: Техносфера, 2011. 904 с. https://doi.org/10.1007/978-3-540-73886-2

21. Ermakov A.N., Luzhkova I.V., Avdeeva Yu.A., Murzakaev A.M., Zainulin Yu.G., Dobrinsky E.K. Formation of complex titanium-nickel nitride Ti0.7Ni0.3N in the “core-shell” structure of TiN–Ni. International Journal of Refractory Metals and Hard Materials. 2019.84:104996. https://doi.org/10.1016/j.ijrmhm.2019.104996

22. Mhadhbi M., Driss M. Titanium carbide: Synthesis, properties and applications. Brilliant Engineering. 2021;2:1–11. https://doi.org/10.36937/ben.2021.002.001

23. Banaszek K., Klimek L. Wettability and surface free energy of Ti(C,N) coatings on nickel-based casting prosthetic alloys. Archives of Foundary Engienering. 2015;15:11–16. https://doi.org/10.1515/afe-2015-0050

24. Barin I. Thermochemical data of pure substances. 3rd ed. Weinheim, New York, Base1, Cambridge, Tokyo: VCH, 1995. 2003 с.

25. Гусев А.И., Ремпель А.А. Нестехиометрия, беспорядок и порядок в твердом теле. Екатеринбург: НИСО УрО РАН, 2001. 579 с.

26. Самохин А.В., Поляков С.Н., Асташов А.Г., Цветков Ю.В. Моделирование процесса синтеза нанопорошков в плазменном реакторе струйного типа. I. Постановка задачи и проверка модели. Физика и химия обработки материалов. 2013;(6):40–46.

27. Самохин А.В., Поляков С.Н., Асташов А.Г., Цветков Ю.В. Моделирование процесса синтеза нанопорошков в плазменном реакторе струйного типа. II. Формирование наночастиц. Физика и химия обработки материалов. 2014;(3):12–17. https://doi.org/10.1134/S2075113314030149

28. Ширяева Л.С., Горбузова А.К., Галевский Г.В. Производство и применение карбида титана (оценка, тенденции, прогнозы). Научно-технические ведомости Санкт-Петербургского государственного политехнического университета. 2014;2(195):100–107.

29. Binder S., Lengauer W., Ettmayer P., Bauer J., Debuigne J., Bohn M. Phase equilibria in the systems Ti–C–N, Zr–C–N and Hf–C–N. Journal of Alloys and Compounds. 1995;217(1):128–136. https://doi.org/10.1016/0925-8388(94)01314-8

30. Moghimi Z.A., Halali M., Nusheh M. An investigation on the temperature and stability behavior in the levitation melting of nickel. Metallurgical and Materials Transactions B. 2006;37B:997–1005. https://doi.org/10.1007/BF02735022

31. Filkov M., Kolesnikov A. Plasmachemical synthesis of nanopowders in the system Ti(O,C,N) for material structure modification. Journal of Nanoscience. 2016;2016: 1361436. https://doi.org/10.1155/2016/1361436

32. Avdeeva Yu.A., Luzhkova I.V., Ermakov A.N. Mechanism of formation of nanocrystalline particles with core-shell structure based on titanium oxynitrides with nickel in the process of plasma-chemical synthesis of TiNi in a low-temperature nitrogen plasma. Nanosystems: Physics, Chemistry, Mathematics. 2022;13(2):212–219. https://doi.org/10.17586/2220-8054-2022-13-2-212-219

33. Avdeeva Yu.A., Luzhkova I.V., Ermakov A.N. Formation of titanium-cobalt nitride Ti0.7Co0.3N under plasma-chemical synthesis conditions in a low-temperature nitrogen plasma. Nanosystems: Physics, Chemistry, Mathematics. 2021;12(5):641–649. https://doi.org/10.17586/2220-8054-2021-12-5-641-649

34. Авдеева Ю.А., Лужкова И.В., Ермаков А.Н. Плазмохимический синтез наночастиц TiC–Mo–Co со структурой «ядро–оболочка» в низкотемпературной азотной плазме. Металлы. 2022;(5):41–49. https://doi.org/10.1134/s0036029522090038

Об авторах

Ю. А. АвдееваРоссия

Юлия Александровна Авдеева – науч. сотрудник

Россия, 620990, Свердловская обл., г. Екатеринбург, ул. Первомайская, 91

И. В. Лужкова

Россия

Ирина Викторовна Лужкова – науч. сотрудник

Россия, 620990, Свердловская обл., г. Екатеринбург, ул. Первомайская, 91

А. М. Мурзакаев

Россия

Айдар Марксович Мурзакаев – к.ф.-м.н., ст. науч. сотрудник

Россия, 620216, Свердловская обл., г. Екатеринбург, ул. Амундсена, 106

А. Н. Ермаков

Россия

Алексей Николаевич Ермаков – к.х.н., ст. науч. сотрудник

Россия, 620990, Свердловская обл., г. Екатеринбург, ул. Первомайская, 91

Рецензия

Для цитирования:

Авдеева Ю.А., Лужкова И.В., Мурзакаев А.М., Ермаков А.Н. Плазмохимический синтез высокодисперсных структур «ядро–оболочка» из механической смеси карбида титана с никелидом титана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):5-15. https://doi.org/10.17073/1997-308X-2024-3-5-15

For citation:

Avdeeva Yu.A., Luzhkova I.V., Murzakaev A.M., Ermakov A.N. Plasma-chemical synthesis of highly dispersed core–shell structures from a mechanical mixture of titanium carbide and titanium nickelide. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):5-15. https://doi.org/10.17073/1997-308X-2024-3-5-15