Перейти к:

Структура и свойства горячештампованного порошкового биметалла типа «сталь–бронза» с добавками SiC

https://doi.org/10.17073/1997-308X-2024-3-16-27

Аннотация

Одна из главных проблем при получении биметаллов (БМ) связана с различием физико-механических и структурных характеристик соединяемых материалов. При получении БМ нашли применение как твердофазные, так и жидкофазные методы. Основная задача технологии заключается в необходимости создания условий формирования переходной зоны между рабочим слоем и подложкой, имеющей с ними адгезионные связи. Приведен анализ известных способов получения компактных и порошковых биметаллов (заливка, диффузионная сварка в твердой фазе, инфильтрация, горячее изостатическое прессование и др.). Оценка прочности связи слоев БМ зачастую проводится по результатам механических испытаний на срез или отрыв, однако такая оценка не обеспечивает возможность анализа осуществимости эксплуатации изделия в режиме частых теплосмен. Перспективным в плане повышения показателей механических и триботехнических свойств, снижения риска структурной деградации частиц упрочняющих добавок, а также улучшения характеристик качества соединения слоев биметаллов «сталь–бронза» является использование ранее предложенного способа, заключающегося в совместной горячей допрессовке предварительно раздельно холоднопрессованных и спеченных заготовок рабочего слоя и подложки. При этом разогрев рабочего слоя осуществляется за счет передачи тепла со стороны подложки, нагретой до более высокой температуры. Представлены результаты исследования влияния технологических условий получения горячештампованного порошкового биметалла «сталь–бронза» на структуру, особенности термоусталостного разрушения и трибологические свойства. Для проведения структурного анализа, термоусталостных и триботехнических испытаний получали образцы БМ с вертикальным и горизонтальным расположениями слоев. При получении подложки из стали ПК40 в качестве основы применяли распыленный железный порошок ПЖРВ 3.200.28. Углеродсодержащей добавкой служил порошок графита ГК-3 (ГОСТ 4404-78). Рабочий слой изготавливали из порошка бронзы БрО10, полученного методом распыления. Для повышения триботехнических характеристик рабочего слоя порошок бронзы смешивали с измельченным шлифовальным микропорошком F1000 карбида кремния черного 53С. Оценку качества соединения слоев БМ проводили по результатам испытаний на термоудар. Триботехнические испытания проводили в режиме сухого трения по схеме «вал–колодка». Предложена технология получения горячештампованного порошкового биметалла «сталь ПК40 – бронза БрО10», включающая самостоятельное выполнение операций холодного прессования заготовок подложки и рабочего слоя, их спекания в восстановительной среде, преддеформационного нагрева подложки и рабочего слоя при температурах, обеспечивающих удовлетворительную деформируемость подложки и рабочего слоя, сборки нагретых заготовок подложки и рабочего слоя в пресс-форме и последующей совместной горячей допрессовки. Полученный биметалл характеризуется повышенными значениями термо- и износостойкости в сравнении с образцами-свидетелями, изготовленными по традиционной технологии горячей допрессовки холоднопрессованной биметаллической заготовки.

Ключевые слова

Для цитирования:

Дорофеев В.Ю., Бессарабов Е.Н., Свиридова А.Н., Иванова И.В., Свистун Л.И., Водолаженко Р.А. Структура и свойства горячештампованного порошкового биметалла типа «сталь–бронза» с добавками SiC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):16-27. https://doi.org/10.17073/1997-308X-2024-3-16-27

For citation:

Dorofeyev V.Yu., Bessarabov E.N., Sviridova A.N., Ivanova I.V., Svistun L.I., Vodolazhenko R.A. Structure and properties of hot-forged powder steel–bronze bimetal with SiC additives. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):16-27. https://doi.org/10.17073/1997-308X-2024-3-16-27

Введение

Использование биметаллов (БМ) в практике промышленного производства обеспечивает возможность существенного снижения металлоемкости конструкций и увеличения их рабочих параметров и надежности [1]. Одна из главных проблем при получении БМ связана с различием физико-механических и структурных характеристик соединяемых материалов (коэффициентов теплопроводности и линейного расширения, параметров кристаллической решетки, строения электронных оболочек, деформируемости, температур плавления и др.). В производстве БМ нашли применение как твердофазные, так и жидкофазные методы. Основная задача технологии заключается в необходимости создания условий формирования переходной зоны между рабочим слоем и подложкой, имеющей с ними адгезионные связи.

Влияние температуры процесса получения БМ на толщину переходной зоны и прочность связи слоев носит неоднозначный характер. При создании БМ методом заливки диффузия в граничной зоне «сталь–медь» протекает при температурах выше 850 °C [2]. Пластическая деформация БМ на 45–50 % способствует снижению температуры начала диффузии до 700 °С. Заметное влияние на величину переходной зоны и прочность связи слоев БМ при диффузионной сварке в твердой фазе оказывает фазовое превращение в стальной подложке: диффузия Fe из состава стали AISI 1010 в медь при температуре превращения 845 °С существенно меньше, чем при t = 770 °С, в связи с затратами внутренней энергии системы на фазовое превращение [3].

При диффузионной сварке в твердой фазе оловянных бронз со сталями исключается вероятность формирования в рабочем слое дендритной и зональной ликвации, а также усадочной междендритной пористости, характерной для бронз указанного класса и связанной с широким температурным и концентрационным интервалом их затвердевания [1]. Снижение температуры сварки предотвращает рост ликвационных образований олова в области соединения и уменьшает риск появления дефектов [4]. Полученные таким образом соединения стабильны при кратковременном нагреве до 800–850 °С, что позволяет проводить термическую обработку стальной подложки в составе БМ для повышения ее прочностных свойств.

Диффузионная сварка в твердой фазе (t = 680 °С; τ = 1 ч) БМ «сталь – свинцовистая бронза» обеспечивает формирование на границе раздела пластичной переходной зоны с невысокой микротвердостью, что предотвращает возникновение очагов хрупкого разрушения в этой зоне [5]. Напротив, при получении БМ «бронза – нержавеющая сталь» методом вакуумной заливки (t = 1160 °С; τ = 1 ч) образуется переходная зона, микротвердость и модуль упругости которой выше, чем у матричных сплавов. Разрушение такого БМ развивается преимущественно вдоль границы раздела по механизму скола [6]. Охрупчиванию переходной зоны способствует также диффузия атомов бронзы по границам зерен стали. Микроструктура границ зерен формируется в процессе «просачивания» эвтектики сетчатого строения между зернами.

Аналогичный эффект наблюдается при реализации технологического процесса «спекание–пайка» (sinter–brazing) [7]. Длительный контакт расплавленного припоя приводит к появлению сетки по границам зерен основного материала, что обусловливает образование трещин в процессе усадки при охлаждении. Наличие бронзы в структуре границ зерен переходного слоя БМ представляет потенциальную опасность в плане инициирования разрушения при испытаниях и эксплуатации. В частности, в процессе трения зернограничная (или межчастичная) сетка медьсодержащей фазы может деформироваться, что снизит показатели износостойкости по аналогии с инфильтрованной порошковой сталью [8]. Эксплуатация материала в режиме частых теплосмен заключает в себе риск возникновения трещин, локализация которых может быть связана не только непосредственно с границей раздела слоев, но и с межфазными границами «железо–медь» в пределах переходной зоны.

Следует отметить в этой связи, что оценка качества соединения слоев БМ должна носить комплексный характер. Это обеспечит возможность проведения объективного и всестороннего анализа влияния структурных эффектов, получающих развитие в процессе получения БМ в переходной зоне, на эксплуатационную надежность изделий. При оценке прочности связи слоев БМ по результатам механических испытаний на срез или отрыв оказывается, что зернограничная диффузия (или смачивание границ зерен при наличии жидкой фазы) является фактором позитивным [9]. Однако в свете вышеизложенного такой вывод представляется не вполне правомерным, поскольку при других условиях испытаний наличие сетки пластичного материала по границам зерен в переходной зоне может стать причиной развития процессов деформирования (продавливания) и образования дефектов.

Порошковые БМ, получаемые методом инфильтрации, характеризуются наличием пор, являющихся резервуарами жидкой смазки и способствующих снижению коэффициента трения в трибосопряжении. Тем не менее триботехнические характеристики БМ на высокоплотной стальной подложке оказываются выше в связи с ее большей прочностью [10]. Это свидетельствует о целесообразности разработки эффективных методов получения высокоплотных порошковых БМ.

Оловянные бронзы являются одним из наиболее распространенных и перспективных материалов, используемых при получении рабочего слоя БМ. В 2006 г. в Европейском союзе был обновлен регламент RoHS, запрещающий использовать свинец и свинецсодержащие вещества при изготовлении оборудования [11]. В связи с этим, несмотря на очевидное преимущество свинецсодержащих бронз, заключающееся в возможности снижения коэффициента трения БМ за счет формирования пленки структурно свободного свинца в трибосопряжении, при выборе материала рабочего слоя следует предусматривать возможность замены этих бронз на бронзы, не содержащие свинец.

Повысить триботехнические характеристики бронз можно за счет введения ультрадисперсных добавок твердых частиц, обеспечивающих торможение пластической деформации в мягкой медной фазе [12–14]. Положительные результаты были получены при введении в порошковые и компактные бронзы частиц SiC [15; 16]. В процессе трения частицы SiC срезаются и схватываются адгезионными связями с поверхностью контртела, что приводит к формированию тонкой пленки. Наличие твердой и прочной пленки SiC между поверхностями трибосопряжения минимизирует возможность развития пластической деформации и обеспечивает повышение износостойкости.

При получении композита «медь–SiC» методом горячего изостатического прессования (ГИП) частицы SiC распадаются при температуре выше 850 °С, кремний диффундирует в медную матрицу, а образовавшийся углерод, практически не растворимый в меди, вызывает формирование несплошностей и трещин в зоне межфазного взаимодействия. Для предотвращения структурной деградации на частицы SiC наносят покрытие на основе молибдена или нитрида титана [17; 18]. Однако покрытие характеризуется неравномерностью по толщине и наличием разрывов, что обусловливает возникновение отдельных пор на межфазных поверхностях при последующем ГИП.

Положительные результаты в плане предотвращения структурной деградации частиц SiC обеспечивает технология искрового плазменного спекания, однако ее применение связано с необходимостью использования специализированного оборудования и вызывает технологические трудности при получении БМ с резко различающимися характеристиками деформируемости и температурами плавления материалов рабочего слоя и подложки. Существенное уменьшение вероятности контактного межфазного взаимодействия наблюдается при горячей штамповке (ГШ) заготовки композита, в которой частицы SiC покрыты нитридом титана [18]. В цитируемой работе продолжительность штамповки составляла 15 с. В отечественной терминологии, принятой в порошковой металлургии, такие процессы относят к прессованию, а штамповкой считается проведение доуплотнения пористой заготовки на быстроходных механических прессах или молотах (продолжительность деформирования составляет, соответственно, 50–100 и 2–8 мс) [19–21].

Горячая штамповка пористых заготовок (ГШПЗ) БМ «сталь – бронза БрО5Ц5С5» с применением неизотермического нагрева обеспечивает получение материала с антифрикционными свойствами на уровне литых аналогов [22]. Однако неизотермический нагрев биметаллической заготовки предусматривает возможность плавления бронзы и последующей пропитки пор стальной подложки, локализованных в непосредственной близости к границе контакта слоев. Размеры зон подплавления и пропитки зачастую имеют неконтролируемый характер, что обусловливает нестабильность свойств БМ. Дестабилизирующими факторами являются также формирование в переходной зоне зернограничной сетки медьсодержащей фазы и развитие процессов ликвации.

Перспективным в плане повышения показателей механических и триботехнических свойств, а также характеристик качества соединения слоев БМ «сталь–бронза» представляется использование способа, заключающегося в совместной горячей допрессовке предварительно раздельно холоднопрессованных и спеченных заготовок рабочего слоя и подложки [23]. При этом разогрев рабочего слоя осуществляется за счет передачи тепла со стороны подложки, нагретой до более высокой температуры. Оптимальная продолжительность выдержки сборки «заготовка подложки – заготовка рабочего слоя» до момента ее горячей допрессовки определяется в соответствии с математическим выражением, полученным при решении системы уравнений теплового баланса. Это обеспечивает возможность назначения оптимального температурного режима горячей допрессовки, характеризующегося минимально необходимой продолжительностью контактного взаимодействия расплава бронзы с твердой поверхностью стальной подложки. Установлено, что при получении БМ типа «сталь–бронза» горячей штамповкой раздельно нагретых заготовок подложки и рабочего слоя оптимальные термические условия формирования зоны сращивания слоев достигаются при нагреве подложки и рабочего слоя до температур, соответственно, 1150 и 520 °С. В этом случае при сборке заготовки БМ в пресс-форме обеспечивается термическое равновесие на границе контакта при t = 970÷990 °С, что сопровождается формированием незначительного количества жидкой фазы [24].

Цель настоящей работы, являющейся продолжением ранее выполненных исследований, заключалась в изучении влияния технологических условий получения горячештампованного порошкового БМ типа «сталь–бронза» на структуру, особенности термоусталостного разрушения и трибологические свойства.

Методика исследования

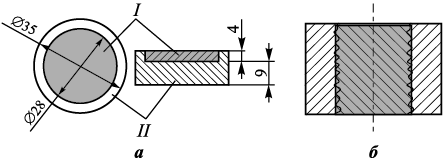

Для проведения структурного анализа, термоусталостных и триботехнических испытаний получали образцы БМ с вертикальным и горизонтальным расположениями слоев (рис. 1). При получении подложки из стали ПК40 в качестве основы использовали распыленный железный порошок ПЖРВ 3.200.28 (ПАО «Северсталь», г. Череповец). Углеродсодержащей добавкой служил порошок графита ГК-3 (ГОСТ 4404-78). Рабочий слой изготавливали из порошка бронзы БрО10, полученного методом распыления в условиях ООО «Мост-Цветмет» (г. Батайск) (см. таблицу). Для повышения триботехнических характеристик рабочего слоя порошок бронзы смешивали с измельченным шлифовальным микропорошком F1000 карбида кремния черного 53С производства ОАО «Волжский абразивный завод» (г. Волжский). Размер частиц исходного микропорошка составлял 1–10 мкм, после измельчения – 0,5–1,0 мкм.

Рис. 1. Схема биметаллического образца с горизонтальным (а)

Характеристики используемых порошков

| ||||||||||||||||||||||

Измельчение проводили в планетарной центробежной мельнице САНД-1 (опытно-экспериментальный завод, г. Ереван). Отношение массы размольных тел к массе измельчаемого порошка составляло 12:1. Размольные тела изготавливали из твердого сплава. Размол выполняли в ацетоне, который заливали в кюветы с порошком SiC. Содержание порошка SiC в шихте варьировали. С целью обеспечения равномерного распределения частиц SiC в объеме порошка бронзы приготовление шихты материала рабочего слоя также проводили в планетарной центробежной мельнице САНД-1, что минимизировало вероятность сегрегации компонентов [25].

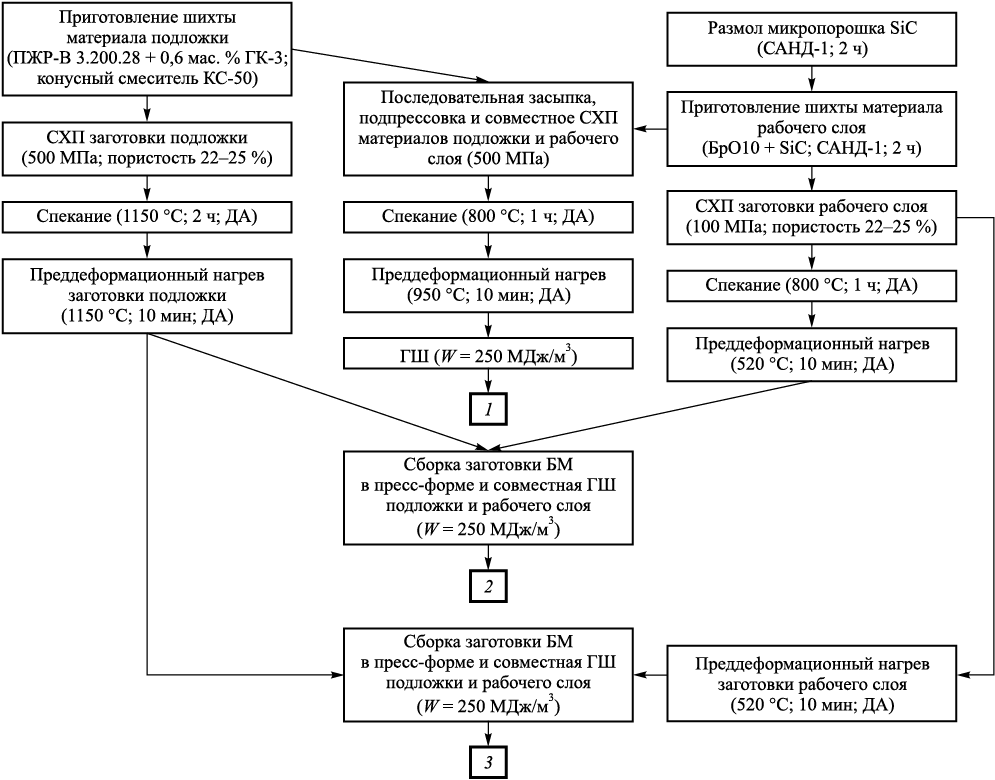

Технологические схемы получения образцов представлены на рис. 2. Статическое холодное прессование (СХП) заготовок подложки и рабочего слоя проводилось раздельно. Пористость заготовок после СХП составляла 22–25 %. Холоднопрессованную заготовку подложки спекали в среде диссоциированного аммиака (1150 °С, 1 ч). Пористую заготовку бронзового рабочего слоя спекали при t = 800 °С в течение 1 ч (схема 2). Часть заготовок рабочего слоя не спекали для обеспечения возможности проведения сравнительного анализа (схема 3). Преддеформационный нагрев заготовок проводили в течение 10 мин. Температуры раздельного нагрева заготовок подложки и рабочего слоя (схемы 2, 3) были выбраны оптимальными и составляли, соответственно, 1150 и 520 °С [24].

Рис. 2. Технологические схемы получения горячештампованного порошкового БМ |

Горячую допрессовку пористых заготовок рабочего слоя и подложки проводили совместно. В нагретую заготовку подложки устанавливали заготовку рабочего слоя. После выравнивания температуры в объеме сборки заготовки биметаллического образца осуществляли ГШ на лабораторном копре с массой падающих частей 100 кг. Продолжительность выдержки определяли с использованием выражения, приведенного в работе [23].

Технологическая схема 1 представляла собой стандартную технологию получения горячештампованного БМ. При этом проводили горячую допрессовку спеченной биметаллической заготовки, которую нагревали при t = 950 °С.

Образцы БМ после ГШ охлаждали на воздухе. Их разрезали и использовали полученные части при проведении структурного анализа, термоусталостных и трибологических испытаний. Качество соединения слоев БМ оценивали по результатам испытаний на термоудар. При этом образец нагревали в индукторе до температуры 870 °С, после чего охлаждали в воде. Затем его очищали от окалины и осматривали на предмет наличия трещин и расслоений в переходной зоне. Фиксировали количество циклов «нагрев–охлаждение» до появления дефектов.

Термостойкость позволяет оценить сопротивление материала термическим ударам и пластической деформации [26]. Термоусталостное разрушение развивается под воздействием повторных пластических деформаций при превышении термическими напряжениями предела текучести. Термостойкость является информативным критерием оценки степени адгезионного взаимодействия на межфазных границах гетерогенных и биметаллических материалов.

Триботехнические испытания проводили на машине трения МИ в режиме сухого трения по схеме «вал–колодка». Контртела изготавливали из стали У8А, термообработанной до 50–55 HRCэ . Размеры контртел составляли: наружный и внутренний диаметры – соответственно 50 и 12 мм, высота – 15 мм; шероховатость рабочей поверхности – Ra = 0,63 мкм. Перед испытаниями образец проходил приработку при давлении 2,5 МПа в течение 10 мин, что обеспечивало полное прилегание поверхностей трения. Частота вращения контртела составляла 210 мин\(^–\)1, скорость скольжения – 0,55 м/с.

Для металлографических исследований использовали оптический микроскоп AltamiMET-1M (ООО «Альтами», Россия) и растровый микроскоп-микроанализатор «Quanta 200 i 3D» (FEI Company, США). Изучали нетравленые и травленые шлифы. Травление проводили в 3 %-ном нитале, так как оно обеспечивает достаточный контраст при анализе структуры переходной зоны БМ и материала подложки – стали ПК40.

Микротвердость измеряли на цифровом микротвердомере HVS-1000 (L.H. Testing Instruments Co., Ltd, Китай) по ГОСТ 9450-76 (0,2 Н; 10 с).

Результаты и их обсуждение

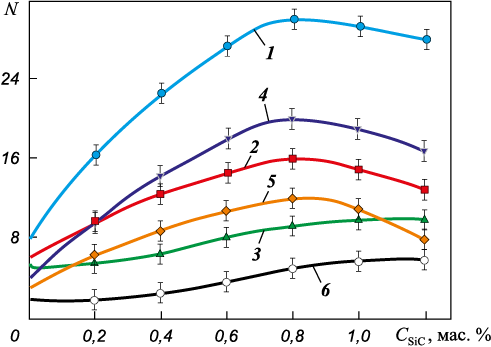

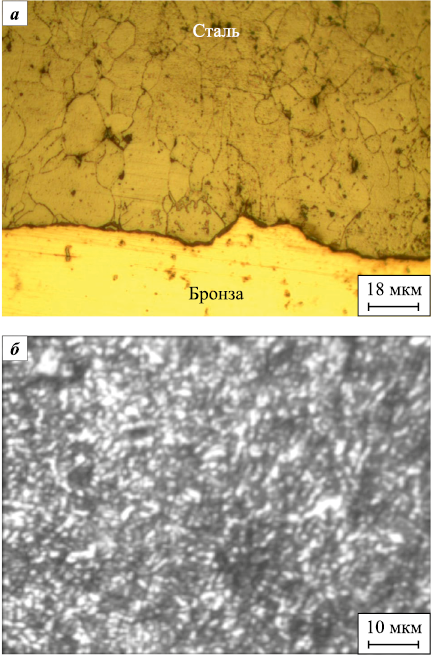

Максимальные значения термостойкости продемонстрировали образцы с горизонтальным расположением слоев, полученные горячей допрессовкой спеченных заготовок рабочего слоя и подложки, сборка которых осуществлялась в пресс-форме перед деформацией (схема 2 на рис. 2; рис. 3, кр. 1). Локализация очагов разрушения носит множественный характер и связана, в основном, с межфазными границами «сталь–бронза» в переходной зоне со стороны подложки (рис. 4, а). Указанная зона характеризуется наличием пор и несплошностей, заполненных расплавом бронзы при контакте нагретой до 1150 °С заготовки подложки с относительно холодной (520 °С) заготовкой рабочего слоя. Глубина пропитки составляет 0,2–0,5 мм.

Рис. 3. Влияние содержания SiС в шихте материала рабочего слоя на термостойкость БМ

Рис. 4. Формирование трещин при термоциклическом усталостном разрушении БМ |

При термоциклировании микротрещины формируются также в материале рабочего слоя на границе раздела «матрица–SiC» (рис. 4, б). Растрескивание агломератов частиц SiC наблюдается в образцах, содержащих более 0,8 мас. % карбида кремния.

Структура рабочего слоя состоит из α-фазы и эвтектоида α + δ. Структура подложки представляет собой ферритоперлит. Перлит сорбитообразный, 340–360 HV (рис. 5). Смачивание границ зерен стальной подложки расплавом бронзы не наблюдается. К границе раздела со стороны подложки прилегает полоска феррита (140–160 HV), ниже которой располагается перлитная зона. Формирование полосчатой структуры (полоска феррита – полоска перлита) в переходной зоне со стороны подложки связано с вытеснением углерода, входящего в состав аустенита, от границы раздела при диффузии меди в сталь [2].

Рис. 5. Микроструктура горячештампованного порошкового БМ |

Зависимость N(CSiC ) носит немонотонный характер: увеличение CSiC до 0,8 мас. % приводит к росту значений термостойкости в связи с упрочнением межчастичных границ материала рабочего слоя дисперсными частицами SiC. Дальнейшее повышение CSiC обусловливает снижение термостойкости в результате формирования агломератов частиц карбида кремния.

Термостойкость образцов-свидетелей (схема 1) заметно ниже (рис. 3, кр. 2) по сравнению с БМ, полученным по схеме 2 (рис. 3, кр. 1). Это связано с неблагоприятными температурными условиями проведения спекания и горячей деформации стальной подложки и переходной зоны БМ: спекание при t = 800 °С и горячая допрессовка при t = 950 °С не обеспечивают формирование когезионных связей между частицами железного порошка и обусловливают наличие остаточных пор в подложке и на границе раздела слоев БМ. При этом влияние частиц SiC на термостойкость также носит немонотонный характер.

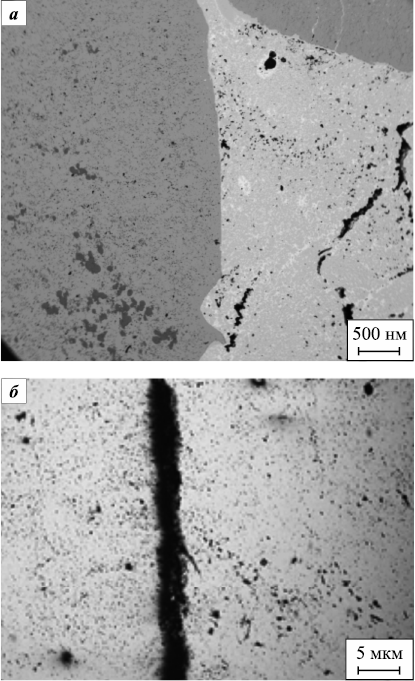

Наименьшую термостойкость продемонстрировали образцы, полученные по технологической схеме 3, реализация которой не предусматривала проведение спекания холоднопрессованных заготовок рабочего слоя (рис. 3, кр. 3). В процессе испытаний трещины формировались как на границе раздела слоев, так и в материале рабочего слоя (рис. 6, а).

Рис. 6. Микроструктура порошкового БМ (схема 3) после испытаний на термоусталость (а) |

Причина повышенной склонности к трещинообразованию в образцах данной группы заключается в высокой вероятности реализации механизма водородного охрупчивания медных сплавов [27]. Содержание кислорода в исходном порошке БрО10 составляет 0,64 мас. % (см. таблицу). В процессе нагрева при спекании и перед горячей деформацией в среде диссоциированного аммиака медьсодержащие оксиды, локализованные на межчастичных и межзеренных границах, восстанавливаются с образованием водяного пара, что приводит к возникновению пузырей, трещин и расслоений.

При спекании, длительность которого составляла 1 ч, обеспечивались условия удаления пара из тела заготовки рабочего слоя. Расслоения и трещины, образовавшиеся на этапе спекания, залечивались при последующей горячей деформации (рис. 6, б). В противоположность этому при совместной горячей допрессовке подложки и неспеченной заготовки рабочего слоя формирование указанных дефектов протекало практически синхронно с деформацией, что минимизировало вероятность их залечивания. Влияние данного фактора было превалирующим, что в значительной мере нивелировало упрочняющий эффект добавок SiC.

Описанные выше особенности влияния CSiC на термостойкость образцов с горизонтальным расположением слоев наблюдаются также и на образцах с вертикальным их расположением (рис. 3, кр. 4–6). Отличие заключается в меньшей абсолютной величине термостойкости, что связано с большей величиной термических напряжений, развивающихся в материале образца при испытаниях.

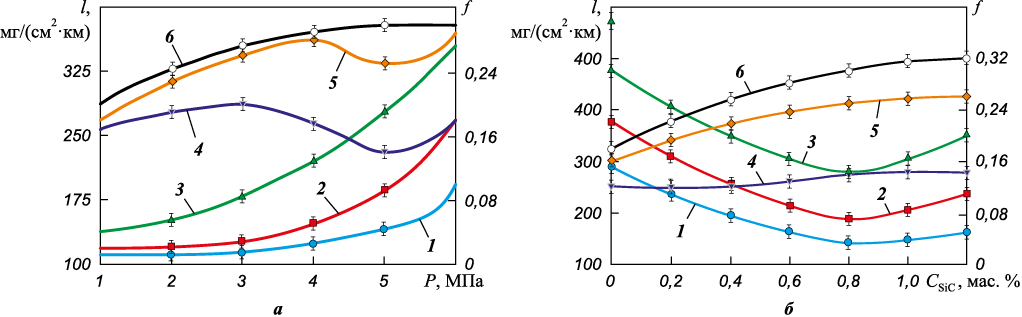

Максимальную износостойкость продемонстрировали образцы БМ, полученные по схеме 2, с содержанием 0,8 мас. % SiC (рис. 7, кр. 1). При этом зависимость f (P) носит немонотонный характер: при увеличении P в интервале 3–5 МПа наблюдается снижение коэффициента трения f. По всей видимости, это связано с формированием твердой пленки SiC на поверхностях трибосопряжения (рис. 7, а; кр. 4) [16].

Рис. 7. Зависимости износа (1–3) и коэффициента трения (4–6) материала рабочего слоя БМ |

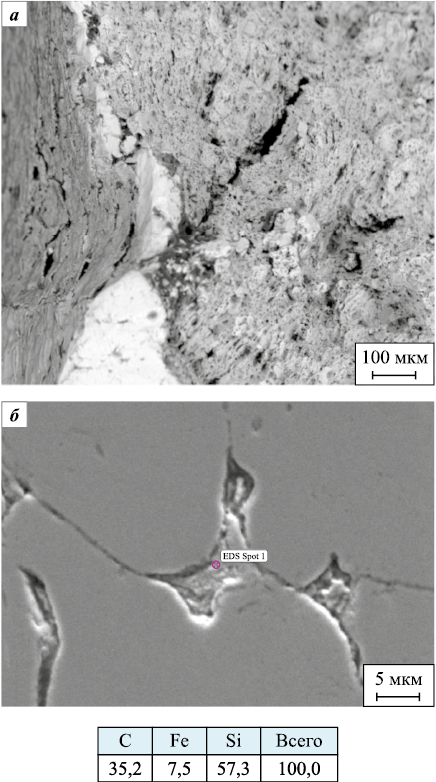

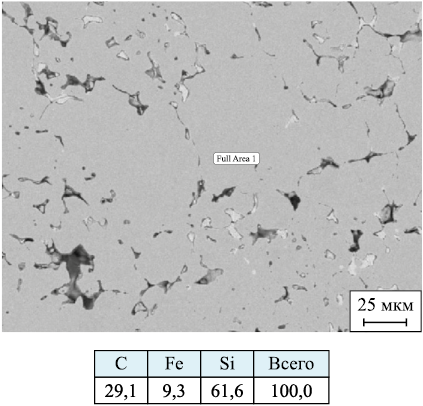

Износостойкость образцов, полученных по схемам 1 и 3, заметно ниже. Увеличение нагрузки в процессе испытаний образцов, полученных по схеме 1, в интервале 4–5 МПа приводит, как и в предыдущем случае, к некоторому снижению коэффициента трения, однако его абсолютные значения остаются достаточно высокими (рис. 7, а; кр. 5). Образцы, полученные по схеме 3, характеризуются наличием несплошностей и микротрещин, локализованных вблизи границ «SiC–бронза», механизм формирования которых описан выше (рис. 8). Частицы SiC, слабо связанные с материалом матрицы, в процессе трения выкрашиваются, что обусловливает повышение величин износа и коэффициента трения (рис. 7, а; кр. 3, 6). На рабочей поверхности образцов после испытаний визуализируются глубокие риски, образовавшиеся в результате абразивного воздействия частиц SiC.

Рис. 8. Микроструктура горячештампованного порошкового БМ и элементный анализ |

Усиление абразивного эффекта при повышении содержания частиц SiC в материале рабочего слоя обусловливает увеличение значений f образцов, полученных по схеме 3 (рис. 7, б; кр. 6). При этом абсолютные величины износа находятся на высоком уровне, несмотря на их снижение в интервале CSiC = 0÷0,8 мас. % (рис. 7, б; кр. 3). Последнее, по всей видимости, связано с дисперсионным упрочнением межчастичных границ и торможением пластической деформации в бронзовом слое при трении [12].

По сравнению с рассмотренной группой образцов износостойкость образцов-свидетелей (схема 1) выше, а значения f ниже (рис. 7, б; кр. 2 и 5 соответственно). Зависимость f (CSiC ) носит монотонный характер: увеличение CSiC приводит к росту значений f. В отличие от образцов, полученных по схеме 3, высокие значения величин износа и коэффициента трения связаны не с дефектностью рабочего слоя, а с недоуплотнением подложки и переходной зоны, что обусловлено относительно невысокой температурой преддеформационного нагрева (950 °С). Пористость подложки этих образцов находилась на уровне 5–7 %. Наличие остаточных пор в подложке приводит к «продавливанию» рабочего слоя в процессе нагружения при испытаниях. Действие указанного фактора было превалирующим, несмотря на проявление эффекта дисперсионного упрочнения бронзового слоя при введении частиц SiC (рис. 7, б; кр. 2).

Оптимальные условия формирования структуры обеспечила реализация схемы 2. В этом случае образцы продемонстрировали наименьшие значения износа и коэффициента трения (рис. 7, б; кр. 1 и 4). Значения f обнаруживают слабую зависимость от CSiC в исследованном концентрационном интервале. Наибольшая износостойкость наблюдается на образцах, содержащих 0,8 мас. % SiC. Остаточная пористость материалов подложки и рабочего слоя составляет 0,5–1,0 мас. %.

Выводы

1. Предложена технология получения горячештампованного порошкового биметалла «сталь ПК40 – бронза БрО10», включающая самостоятельное выполнение операций холодного прессования заготовок подложки и рабочего слоя, их спекания в восстановительной среде, преддеформационного нагрева подложки и рабочего слоя при температурах, обеспечивающих удовлетворительную деформируемость подложки и рабочего слоя, сборки нагретых заготовок подложки и рабочего слоя в пресс-форме и последующей совместной горячей допрессовки. Полученный БМ характеризуется повышенными значениями термо- и износостойкости в сравнении с образцами-свидетелями, изготовленными по традиционной технологии горячей допрессовки холоднопрессованной биметаллической заготовки.

2. Введение порошка SiC в материал рабочего слоя обеспечивает повышение термо- и износостойкости БМ за счет дисперсионного упрочнения межчастичных границ. Оптимальное содержание добавки SiC составляет 0,8 мас. %.

3. Проведение предварительного спекания пористой заготовки рабочего слоя обеспечивает возможность восстановления оксидов, входящих в состав бронзового порошка, и последующего удаления продуктов реакции из тела заготовки, что предотвращает формирование дефектов при горячей деформации.

Список литературы

1. Малевский Ю.Б., Несмих В.С. Сварка давлением бронзы со сталью. М.: Металлургия, 1981. 108 с.

2. Головатенко С.А., Меандров Л.В. Производство биметаллов. М.: Металлургия, 1966. 304 с.

3. Kurt A., Uygur I., Mutlu E. The effect of allotropic transformation temperature in diffusion-welded low-carbon steel and copper. Metallofizika i Noveishie Tekhnologii. 2006;28(1):39–52. URL:https://www.researchgate.net/publication/290710978_The_effect_of_allotropic_transformation_temperature_in_diffusion-welded_low-carbon_steel_and_copper (accessed: 23.05.2023).

4. Устинов А.И., Фальченко Ю.В., Мельниченко Т.В., Петрушинец Л.В., Ляпина К.В., Шишкин А.Е., Гуриенко В.П. Диффузионная сварка стали с оловянной бронзой через пористые прослойки никеля и меди. Автоматическая сварка. 2015;745(9):15–21. URL: https://elibrary.ru/item.asp?id=24141303 (дата обращения: 23.05.2023).

5. Wang X., Tang B., Wang L., Wang D., Dong W., Li X. Microstructure, microhardness and tribological properties of bronze–steel bimetallic composite produced by vacuum diffusion welding. Materials. 2022;15(4):1588. https://doi.org/10.3390/ma15041588

6. Zou J., Li S., Wei Ya., Liang Sh. Research of the bonded interface of Cu9Al4Fe/1Cr18Ni9Ti stainless steel bimetallic composite. Vacuum. 2017;146:266–273. https://doi.org/10.1016/j.vacuum.2017.10.005

7. Galán-Salazar A., Campos M., Torralba J. M., Kjellén L., Mårs O. The base material: A key factor in sinter-brazing. Metal Powder Report. 2017;72(5):349–354. https://doi.org/10.1016/j.mprp.2016.03.001

8. Дьячкова Л.Н., Дмитрович А.А. Структурные изменения порошковых композиционных материалов на основе железа в процессе изнашивания. В сб.: Порошковая металлургия. Минск: Беларуская навука, 2009. Вып. 32. С. 142–146.

9. Xiong J., Xie Q., Li J., Zhang F., Huang W. Diffusion bonding of stainless steel to copper with tin bronze and gold interlayers. Journal of Materials Engineering and Performance. 2012;21(1):33–37. https://doi.org/10.1007/s11665-011-9870-y

10. Дьячкова Л.Н., Воронецкая Л.Я., Пинчук Т.И. Триботехнические свойства двухслойных порошковых и компактно-порошковых материалов на основе железа и меди. В сб. Порошковая металлургия. Минск: Беларуская навука, 2018. Вып. 41. С. 177–183.

11. Fürtauer S., Li D., Cupid D., Flandorfer H. The Cu–Sn phase diagram. Part I: New experimental results. Intermetallics. 2013;34:142–147. http://dx.doi.org/10.1016/j.intermet.2012.10.004

12. Дьячкова Л.Н. Порошковые материалы на основе железа с повышенными механическими и триботехническими свойствами. Минск: Беларуская навука, 2020. 203 c.

13. D’yachkova L., Fel’dshtein E.E. On the properties of composites based on sintered bronze with alumina additives. Composites: Part B. 2013;45:239–247. http://dx.doi.org/10.1016/j.compositesb.2012.07.024

14. D’yachkova L.N., Fel’dshtein E.E., Vityaz’ P.A. Tribological behavior of sintered tin bronze with additions of alumina and nickel oxide. Journal of Friction and Wear. 2013;34(1):19–26. https://doi.org/10.3103/S1068366613010042

15. Рожкова Т.В., Паульс В.Ю. Получение композиционных материалов на основе меди. Электронный научно-методический журнал Омского ГАУ. 2019;17(2):00724. URL: http://ejournal.omgau.ru/images/issues/2019/2/00724.pdf (дата обращения: 23.05.2023).

16. Sharma S.C., Satish B.M., Girish B.M., Somashekar D.R. Wear characteristics of phosphor–bronze/silicon carbide particulate composites. Journal of Materials Processing Technology. 2001;118(1):65–68. https://doi.org/10.1016/S0924-0136(01)00868-8

17. Schubert Th., Brendel A., Schmid K., Koeck Th., Ciupin´ski Ł., Zielin´ski W., Weißgärber T., Kieback B. Interfacial design of Cu/SiC composites prepared by powder metallurgy for heat sink applications. Composites: Part A. 2007;38(12):2398–2403. https://doi.org/10.1016/j.compositesa.2007.08.012

18. Sundberg G., Paul P., Sung Ch., Vasilos Th. Fabrication of CuSiC metal matrix composites. Journal of Materials Science. 2006;41:485–504. https://doi.org/10.1007/s10853-005-2622-3

19. Тучинский Л.И. Твердофазное уплотнение армированных металлов. Киев: Наукова думка, 1980. 116 c.

20. Дорофеев Ю.Г., Гасанов Б.Г., Дорофеев В.Ю., Мирошников В.И., Мищенко В.Н. Промышленная технология горячего прессования порошковых изделий. М.: Металлургия, 1990. 206 c.

21. Hendrickson A.A., Machmeier P.M., Smith D.W. Impact forging of sintered steel preforms. Powder Metallurgy. 2000;43(4):327–344. http://dx.doi.org/10.1179/003258900666050

22. Семченков В.П. Разработка технологии горячей штамповки биметалла типа «сталь–бронза» с порошковым рабочим слоем: Автореф. дис. … канд. техн. наук. Новочеркасск: ЮРГТУ (НПИ), 2000.

23. Дорофеев Ю.Г., Дорофеев В.Ю., Бабец А.В., Бессарабов Е.Н. Получение и свойства порошковых биметаллических материалов и изделий. В сб.: Порошковая металлургия: инженерия поверхности, новые порошковые композиционные материалы. Сварка: Материалы 8-го Междунар. симпозиума (г. Минск, 10–12 апреля 2013 г.). Минск: Беларуская навука, 2013. Ч. 1. С. 182–188.

24. Дорофеев Ю.Г., Бабец А.В., Бессарабов Е.Н., Дорофеев В.Ю. Получение порошковых биметаллов типа «сталь–бронза» горячей штамповкой раздельно нагретых пористых заготовок материалов слоев. В сб.: Порошковая металлургия: инженерия поверхности, новые порошковые композиционные материалы. Сварка: Материалы 9-го Междунар. симпозиума (г. Минск, 8–10 апреля 2015 г.). Минск: Беларуская навука, 2015. Ч. 1. С. 86–93.

25. Prosviryakov A.S., Aksenov A.A., Samoshina M.E., Kovaleva M.G., Ivanov D.O. Mechanical alloying of Cu–SiC materials prepared with utilization of copper waste chips. Powder Metallurgy. 2011;54(3):382–384. https://doi.org/10.1179/003258910X12707304454942

26. Комаров О.С. Совершенствование технологии получения отливок из высокохромистого чугуна. М.: Новое знание, 2014. 152 c.

27. Ильющенко А.Ф., Маркова Л.В., Чекан В.А., Фомихина И.В., Коледа В.В. Атлас производственных разрушений различных конструкций из цветных металлов и сплавов. Минск: Беларуская навука, 2022. 364 c.

Об авторах

В. Ю. ДорофеевРоссия

Владимир Юрьевич Дорофеев – д.т.н., профессор кафедры «Технология машиностроения, технологические машины и оборудование»

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

Е. Н. Бессарабов

Россия

Евгений Николаевич Бессарабов – к.т.н., доцент кафедры «Международные логистические системы и комплексы»

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

А. Н. Свиридова

Россия

Анна Николаевна Свиридова – к.т.н., доцент кафедры «Автомобили и транспортно-технологические комплексы»

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

И. В. Иванова

Россия

Инна Викторовна Иванова – к.т.н., доцент кафедры «Технология машиностроения, технологические машины и оборудование»

Россия, 346428, Ростовская обл., г. Новочеркасск, ул. Просвещения, 132

Л. И. Свистун

Россия

Лев Иванович Свистун – д.т.н., профессор кафедры «Инженерия систем управления, материалов и технологий в машиностроении»

Россия, 350072, г. Краснодар, ул. Московская, 2

Р. А. Водолаженко

Россия

Роман Анатольевич Водолаженко – к.т.н., доцент кафедры математики

Россия, 129090, г. Москва, Ленинградский пр-т, 80, корп. Г

Рецензия

Для цитирования:

Дорофеев В.Ю., Бессарабов Е.Н., Свиридова А.Н., Иванова И.В., Свистун Л.И., Водолаженко Р.А. Структура и свойства горячештампованного порошкового биметалла типа «сталь–бронза» с добавками SiC. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):16-27. https://doi.org/10.17073/1997-308X-2024-3-16-27

For citation:

Dorofeyev V.Yu., Bessarabov E.N., Sviridova A.N., Ivanova I.V., Svistun L.I., Vodolazhenko R.A. Structure and properties of hot-forged powder steel–bronze bimetal with SiC additives. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):16-27. https://doi.org/10.17073/1997-308X-2024-3-16-27