Перейти к:

Самораспространяющийся высокотемпературный синтез и искровое плазменное спекание высокоэнтропийного карбонитрида (Hf,Ta,Nb)(C,N)

https://doi.org/10.17073/1997-308X-2024-3-38-48

Аннотация

В работе комбинацией методов механического активирования (МА), самораспространяющегося высокотемпературного синтеза (СВС) и искрового плазменного спекания (ИПС) получен плотный высокоэнтропийный карбонитрид (Hf,Ta,Nb)(C,N) и исследованы его свойства. Для реализации процесса СВС смесь исходных металлов с углеродом подвергали предварительной обработке в планетарной мельнице в низкоэнергетическом режиме, при котором скорость вращения барабанов составляла 350 об/мин. Была исследована эволюция микроструктуры и фазового состава в процессе МА. Установлено, что после обработки в течение 60 мин происходит формирование слоистых композиционных частиц Hf/Ta/Nb/C, имеющих средний размер порядка 15 мкм и состоящих из субмикронных слоев Hf, Ta, Nb и C. При этом, согласно данным рентгенофазового анализа, взаимодействия компонентов в барабане не происходило. СВС реакционных смесей Hf/Ta/Nb/C проводили в атмосфере азота (P = 0,8 МПа), после синтеза в порошке были обнаружены две изоморфные фазы (Hf,Ta,Nb)(C,N) пространственной группы Fm-3m (225) с различными параметрами решетки: а = 0,4476 нм (71 мас. %) и a = 0,4469 нм (22 мас. %). Морфология частиц после СВС повторяла морфологию композиционных частиц после МА, средний размер агломератов составлял 10 мкм. Сформировавшиеся в процессе СВС агломераты состояли из частиц округлой формы размером от 0,5 до 2 мкм и пор, что обусловлено плавлением металлических компонентов в зоне горения, быстрой кристаллизацией зерен продукта из расплава и их последующей рекристаллизацией. Процесс ИПС при температуре 2000 °С, давлении прессования 50 МПа и времени выдержки 20 мин позволил получить однофазный высокоэнтропийный материал (Hf0,33Ta0,33Nb0,33)C0,5N0,3 с параметром решетки 0,4482 нм, который характеризовался высокой относительной плотностью 98 %, твердостью 21,5 ± 0,4 ГПа, модулем Юнга 458 ± 10 ГПа и значением трещиностойкости 3,7 ± 0,3 МПа∙м1/2.

Ключевые слова

Для цитирования:

Суворова В.С., Непапушев А.А., Суворов Д.С., Кусков К.В., Московских Д.О. Самораспространяющийся высокотемпературный синтез и искровое плазменное спекание высокоэнтропийного карбонитрида (Hf,Ta,Nb)(C,N). Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):38-48. https://doi.org/10.17073/1997-308X-2024-3-38-48

For citation:

Suvorova V.S., Nepapushev A.A., Suvorov D.S., Kuskov K.V., Moskovskikh D.O. Self-propagating high-temperature synthesis and spark plasma sintering of high-entropy (Hf,Ta,Nb)(C,N) carbonitride. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):38-48. https://doi.org/10.17073/1997-308X-2024-3-38-48

Введение

Развитие передовых отраслей промышленности требует поиска новых материалов, способных выдерживать воздействие высоких температур и обладающих высокими механическими свойствами. В последние годы внимание ученых сосредоточено на высокоэнтропийных керамиках (ВЭК) c конфигурационной энтропией смешения Smix ≥ 1,61R [1]. В отличие от высокоэнтропийных сплавов [2], в ВЭК присутствуют катионная и анионная подрешетки [3], что наделяет данный класс материалов широким структурным разнообразием и регулируемыми свойствами.

Среди ВЭК наибольший интерес для высокотемпературного применения представляют соединения на основе переходных металлов IVB (Ti, Zr, Hf) и VB (V, Nb, Ta) групп Периодической таблицы Менделеева, которые обладают более высокими свойствами в сравнении, например, c бинарными карбидами и нитридами. Например, авторы [4] посредством искрового плазменного спекания (ИПС) смеси порошков TaC, ZrC и NbC синтезировали однофазный карбид (Ta,Zr,Nb)C с высокой прочностью на изгиб при высоких температурах (1600–2000 °С). В работе [5] высокоэнтропийные карбиды (HfTaZrTi)C и (HfTaZrNb)C имели более высокую твердость (36,1 ± 1,6 ГПа) в сравнении с HfC (31,5 ± 1,3 ГПа) и (Hf,Ta)C (32,9 ± 1,8 ГПа).

Не менее интересной для фундаментальных исследований и практического применения является высокоэнтропийная карбонитридная керамика. В ряде работ было показано, что допирование карбидной подрешетки азотом способствует повышению свойств, в том числе механических, за счет образования прочных ковалентных связей Me–(C,N) и тройной связи C≡N [6–8]. В исследовании [9] продемонстрировано, что введение дополнительного металлического компонента в исходную систему Ti–Zr–Hf–C–N способствует повышению конфигурационной энтропии и, как следствие, механических свойств. В результате удалось достичь чрезвычайно высокой трещиностойкости (8,4 МПа∙м1/2 ) в пятикомпонентном карбонитриде (Ti0,2Zr0,2Hf0,2Nb0,2Ta0,2)(C0,5N0,5).

Ранее коллективом авторов настоящей работы был получен двойной карбонитрид в системе Ta–Hf–C–N, продемонстрировавший высокие механические свойства и окислительную стойкость [10; 11]. Ожидается, что введение дополнительного металлического компонента Nb в эквиатомном соотношении будет способствовать повышению механических свойств тантал-гафниевого карбонитрида (Ta0,5Hf0,5 )(C,N).

Плотные высокоэнтропийные карбонитриды, как правило, получают посредством спекания смеси карбидов и нитридов переходных металлов [12–14]. Однако данный способ требует применения высоких температур и длительных выдержек для полного завершения диффузионных процессов. Значительно сократить время на получение порошка сложных многокомпонентных соединений возможно путем использования самораспространяющегося высокотемпературного синтеза (СВС). Последующее искровое плазменное спекание позволяет снизить энергетические затраты на изготовление плотных керамик.

В связи с этим целью работы являлось получение высокоплотного карбонитрида (Hf,Ta,Nb)(C,N) комбинацией методов механического активирования (МА), самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания, а также исследование механических свойств полученного материала.

Материалы и методы

В качестве прекурсоров выступали порошки гафния ГФМ-1 (98,8 %, ≤180 мкм), тантала ТаП-1 (99,9 %, от 40 до 60 мкм), ниобия НбП-1а (99,9 %, от 40 до 63 мкм) и сажи П804T (99,5 %, ≤0,2 мкм). Перед СВС порошковую смесь Hf + Ta + Nb + C подвергали МА в высокоэнергетической планетарной шаровой мельнице «Активатор-2S» (ЗАО «Активатор», Россия) в атмосфере аргона высокой чистоты (99,998 %): отношение массы шаров к массе порошка составляло 20:1 (360 г : 18 г), давление газа внутри барабанов – 0,6 МПа, скорость вращения – 350 об/мин. С целью исследования эволюции фазового состава и микроструктуры из барабана осуществляли выемки порошка после МА в течение 5, 30, 45 и 60 мин.

СВС проводили в реакторе постоянного давления в атмосфере азота (сорт 1, 99,999 %). Камеру реактора предварительно вакуумировали, затем закачивали азот до P = 0,8 МПа. Инициирование самоподдерживающейся экзотермической реакции осуществляли посредством кратковременной подачи напряжения на вольфрамовую спираль, подключенную к источнику питания.

СВС-порошки консолидировали путем искрового плазменного спекания на установке «Labox 650» (SinterLand, Япония) в атмосфере аргона при температуре 2000 °С, давлении прессования 50 МПа и времени выдержки 20 мин. Нагрев до заданной температуры осуществляли со скоростью 100 °C/мин.

Микроструктуру образцов, а также их элементный состав исследовали на сканирующем электронном микроскопе (СЭМ) JEOL JSM7600F (JEOL Ltd., Япония), оснащенном системой микрорентгеноструктурного анализа X-MAX 80 mm2 (Oxford Instruments, Великобритания), при ускоряющем напряжении 15 кВ. Анализ размера частиц после МА и СВС проводили на анализаторе «Bettersizer ST» (Bettersize Instruments LTD, Китай) с мокрым диспергированием.

Фазовый состав изучали методом рентгенофазового анализа (РФА) на дифрактометре «Дрон-4-07» (АО «ИЦ «Буревестник», Россия) с излучением CuKα в режиме шагового сканирования (шаг съемки – 0,1°) в интервале углов от 20 до 80° с экспозицией 2 с. Для расшифровки полученных спектров использовали базы данных ICDD PDF. Расчет параметров решеток и количественный фазовый анализ осуществляли методом Ритвельда.

Количество азота и кислорода в соединениях определяли на установке TC-600 (Leco, США) посредством инфракрасной адсорбции (для кислорода) и теплопроводности (для азота) в процессе восстановительного плавления образцов в печи сопротивления в потоке гелия. Анализ на углерод проводили на установке CS-600 (Leco, США), для этого образцы подвергали окислительному плавлению в индукционной печи и фиксировали количество выделяемого CO2 методом инфракрасной абсорбции. Массовое содержание железа определяли посредством атомно-эмиссионного спектрального анализа на Эшелле-спектрометре iCAP 6000 (Thermo Fisher, США).

Конфигурационную энтропию смешения Smix ковалентно связанного соединения рассчитывали по формуле [15]:

\[{S_{{\rm{mix}}}} = - R\left[ {{{\left( {\sum\limits_{i = 1}^N {{x_i}\ln {x_i}} } \right)}_{{\rm{катион}}}} + {{\left( {\sum\limits_{j = 1}^N {{x_j}\ln {x_j}} } \right)}_{{\rm{анион}}}}} \right]\,\,,\]

где R – универсальная газовая постоянная, xi и xj – мольные доли присутствующих катионных и анионных элементов соответственно.

Относительную плотность образцов после ИПС рассчитывали как отношение гидростатической плотности к пикнометрической. Гидростатическую плотность образцов определяли методом гидростатического взвешивания в соответствии с ГОСТ 20018–74 [16]. Измерение пикнометрической плотности осуществляли посредством гелиевого пикнометра «Ultrapycnometer 1000» (Quantachrome Instruments, США).

Модуль Юнга (E) измеряли на приборе «Micro-Hardness Tester» (CSM Instruments, Швейцария) при приложенной нагрузке 100 мН.

Твердость (HV) определяли с помощью цифрового твердомера «Durascan-70» (Struers ApS, Дания) методом Виккерса в соответствии с ГОСТ 2999-75 [17]. Испытания проводили при нагрузке 30 Н и времени воздействия 10 с. На каждом образце проводилось не менее 10 измерений. Трещиностойкость (K1с ) рассчитывали по формуле Анстиса [18].

Результаты и их обсуждение

Перед проведением СВС порошковую смесь, состоящую из Hf, Ta, Nb и C, подвергали механическому активированию с целью повышения ее реакционной способности за счет уменьшения размера частиц, накопления дефектов и формирования слоистых композиционных частиц во всем объеме порошка. Большая площадь контакта между компонентами смеси в композиционных частицах способствует облегчению и существенному ускорению диффузионного взаимодействия между ними в процессе СВС [19].

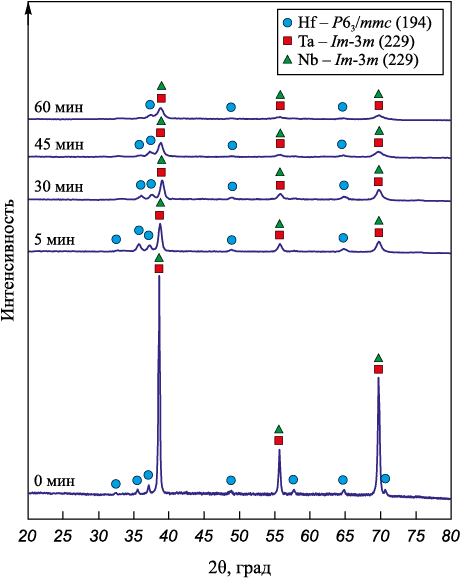

На рис. 1 приведены дифрактограммы реакционной смеси Hf + Ta + Nb + C после различного времени механического активирования (МА) в планетарной шаровой мельнице. После МА в течение 5 мин на дифрактограмме наблюдаются пики отдельных элементов: Nb и Ta пространственной группы Im-3m (229), а также гексагонального Hf (P63 /mmc (194)). Пики сажи (С) не идентифицируются, что обусловлено ее рентгеноаморфностью.

Рис. 1. Дифрактограммы реакционной смеси Hf + Ta + Nb + C |

Увеличение продолжительности МА приводит к уширению пиков и существенному снижению их интенсивности, что обусловлено деформацией кристаллических решеток компонентов в процессе механической обработки. После 60 мин МА фазовый состав остается неизменным, на дифрактограмме по-прежнему обнаруживаются дифракционные максимумы металлических компонентов смеси, при этом формирование продуктов реакции, которые приводят к уменьшению накопленной энергии и, следовательно, снижению реакционной способности смеси, не наблюдается.

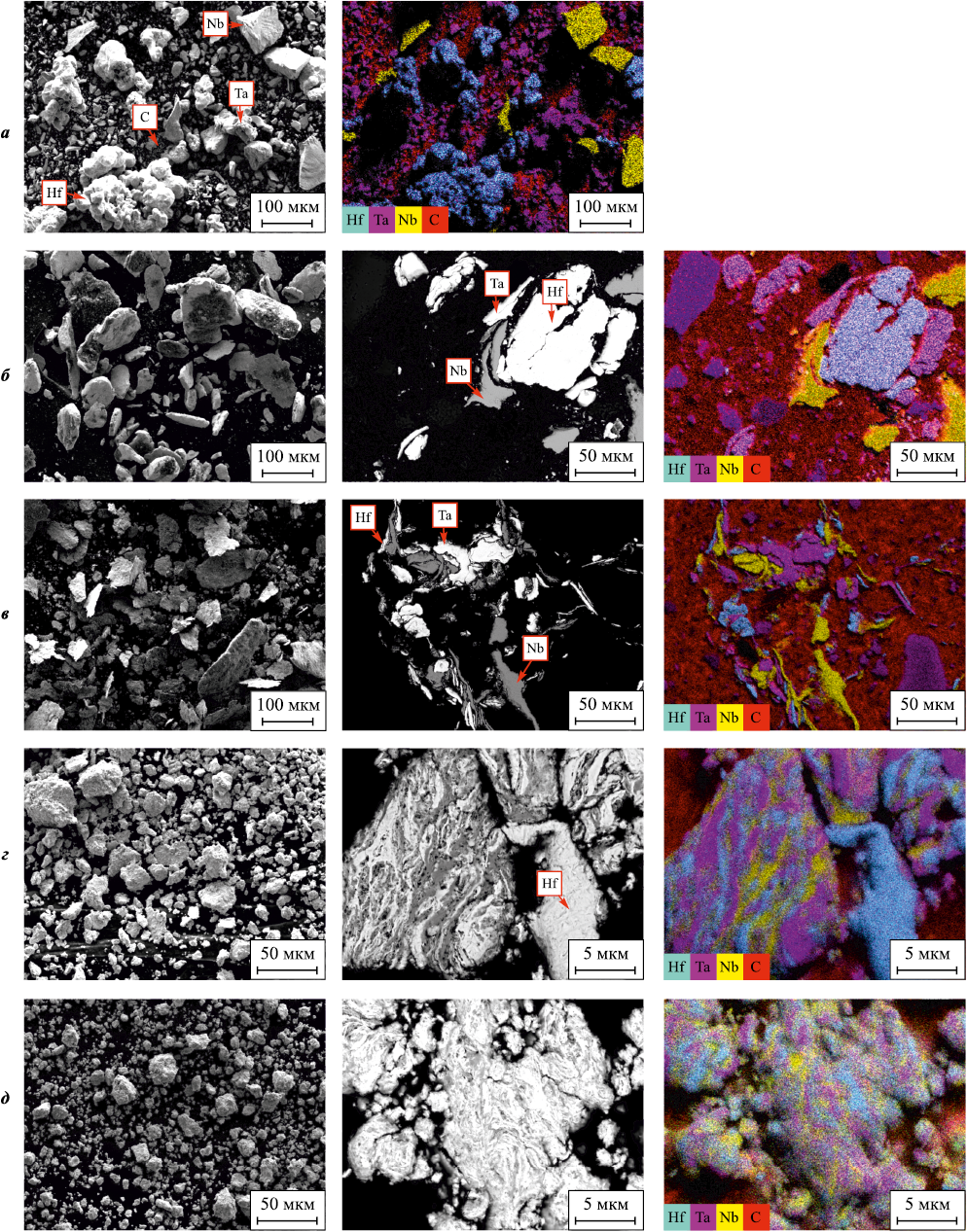

Эволюцию структуры реакционной смеси Hf + Ta + Nb + C в процессе МА исследовали посредством сканирующей электронной микроскопии (СЭМ) и микрорентгеноспектрального анализа (МРСА) (рис. 2).

Рис. 2. Морфология, микроструктуры поперечных сечений и карты распределения элементов |

Неактивированная порошковая смесь состоит преимущественно из полигональных частиц Hf, Ta и Nb размером от 10 до 160 мкм, а также агломератов сажи С (рис. 2, а). В начальный момент механического активирования в низкоэнергетическом режиме (от 0 до 30 мин, рис. 2, б, в) происходит дробление частиц смеси и их расплющивание, образуются новые поверхности, очищенные от оксидных пленок и иных примесей, увеличивается площадь контакта между Hf, Ta, Nb и C. Расплющенные частицы взаимодействуют друг с другом атомно-чистыми плоскостями, в результате после τМА = 30 мин наблюдается формирование первых слоистых композиционных частиц (рис. 2, в). Бóльшая продолжительность МА (рис. 2, г, д) способствует снижению содержания частиц исходных компонентов в реакционной смеси, дроблению сформировавшихся композиционных частиц на более мелкие и уменьшению толщины слоев Hf, Ta, Nb и C. После τМА = 60 мин (рис. 2, д) во всем объеме реакционной смеси формируются слоистые композиционные частицы Hf/Ta/Nb/C. Размер композиционных частиц варьируется от 1 до 40 мкм, средний размер составляет 13 мкм. Несмотря на то, что механическое активирование осуществляли в стальных барабанах со стальными мелющими телами в течение 60 мин, содержание железа и хрома не превышает 0,50 и 0,05 мас. % соответственно, что обусловлено применением низкоэнергетического режима (350 об/мин) и наличием «смазки» в виде сажи, препятствующей намолу [20].

Таким образом, механическое активирование в течение 60 мин в низкоэнергетическом режиме способствует формированию слоистых композиционных частиц Hf/Ta/Nb/C во всем объеме порошка и не приводит к образованию продуктов реакции внутри барабанов, снижающих реакционную способность смеси.

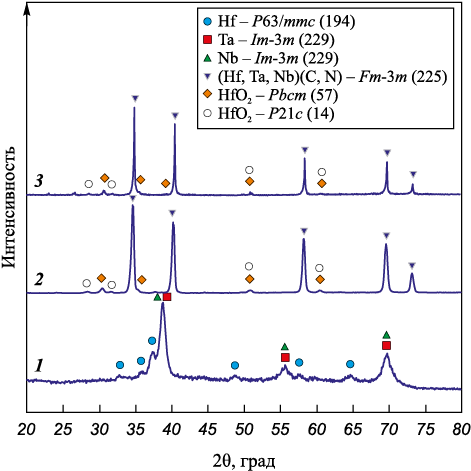

На рис. 3 представлена дифрактограмма порошка после обработки в мельнице в течение 60 мин и последующего СВС в атмосфере азота (P = 0,8 МПа). Как видно, после синтеза фазовый состав принципиально меняется в сравнении с порошком после МА, на дифрактограмме наблюдаются уширенные и асимметричные пики, что обусловлено формированием двух изоморфных фаз (Hf,Ta,Nb)(C,N) пространственной группы Fm-3m (225) с различными параметрами решеток – 0,4476 нм (71 мас. %) и 0,4469 нм (22 мас. %).

Рис. 3. Дифрактограммы реакционной смеси после МА в течение 60 мин (1), |

Поскольку в процессе фильтрационного горения слоистых композиционных частиц в азоте ведущей реакцией во фронте является реакция образования нестехиометрического карбида [19], распространяющаяся с очень высокой скоростью, взаимодействие с азотом происходит только в зоне догорания [21]. Высокие скорости остывания приводят к неравномерному азотированию по объему образца, вследствие чего образуются фазы с различным содержанием N [26]. Также на дифрактограмме обнаруживаются пики низкой интенсивности орторомбического и моноклинного HfO2 – их содержание в порошке после СВС, согласно расчетам по методу Ритвельда, составляет 4 и 3 мас. % соответственно.

После СВС, как и ожидалось, морфология агломератов продукта (рис. 4, а) повторяет морфологию композиционных частиц после МА (рис. 2, д), средний размер агломератов составляет ~30 мкм. Большая протяженность поверхностей контактов между реагентами в слоистых композиционных частицах способствовала существенному ускорению диффузионного взаимодействия между ними в процессе горения, в результате чего морфология частиц осталась практически неизменной [22; 23].

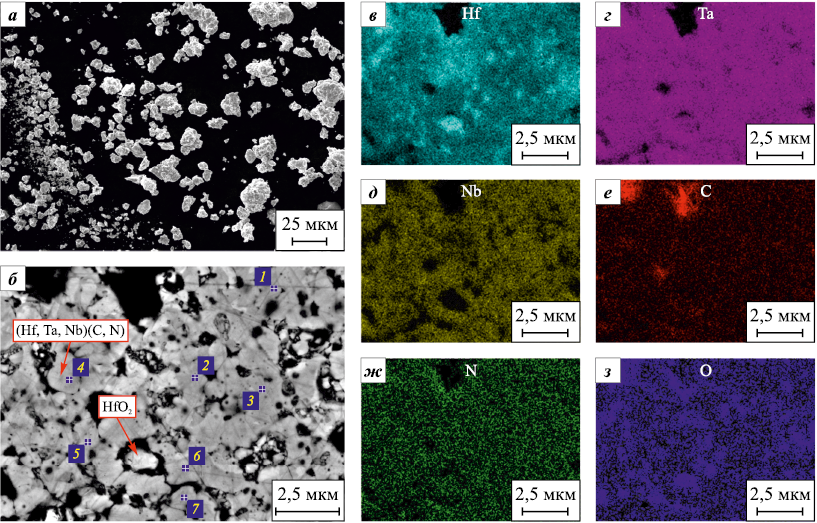

Рис. 4. Морфология агломератов (Hf,Ta,Nb)(C,N) после СВС (а), |

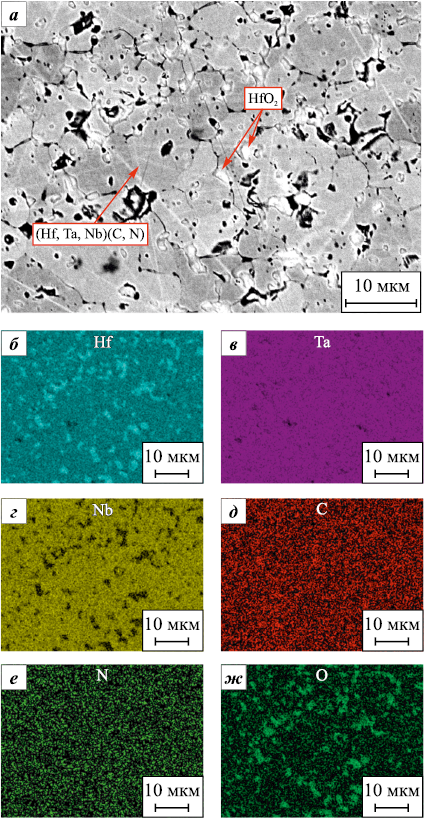

При рассмотрении поперечного сечения агломерата (рис. 4, б) обнаруживаются частицы округлой формы размером от 0,5 до 2 мкм и поры. Согласно МРСА (рис. 4, в–ж, табл. 1), в продукте (Hf,Ta,Nb)(C,N) (серые области) элементы Hf, Ta, Nb и C распределены равномерно, содержание азота в частицах колеблется от 2 до 13 ат. %. Помимо основной фазы в агломератах наблюдаются включения HfO2 (светло-серые области на рис. 4, б, в, з).

Таблица 1. Микрорентгеноспектральный анализ

|

Формирование округлых частиц, как и в случае систем Hf–C–N [24], Ta–Hf–C–N [11] и Hf–Zr–C–N [25; 26], обусловлено плавлением металлических компонентов смеси в зоне реакции, быстрой кристаллизацией зерен продукта из расплава и их последующей рекристаллизацией [27; 28]. Пористая структура агломератов после СВС может быть объяснена газовыделением в процессе горения.

Искровое плазменное спекание осуществляли в режиме, отработанном ранее на системе Ta–Hf–C–N [10; 11]. Дифрактограмма спеченного карбонитрида (Hf,Ta,Nb)(C,N) приведена на рис. 3. Под воздействием высокой температуры пики карбонитрида стали более узкими и симметричными, что свидетельствует о гомогенизации химического состава, упорядочении кристаллической структуры и увеличении размера кристаллитов после спекания; значение параметра решетки после ИПС составило 0,4482 нм. В сравнении с порошком после СВС повысилось содержание орторомбического и моноклинного HfO2 до 7 и 5 мас. %.

Типичная микроструктура карбонитрида (Hf,Ta,Nb)(C,N) после ИПС, а также карты распределения элементов показаны на рис. 5. Размер частиц основной фазы (Hf,Ta,Nb)(C,N) (серые области) варьируется от 2 до 15 мкм. Согласно МРСА (рис. 5, б–е), элементы Hf, Ta, Nb, C и N распределены равномерно. Однако в структуре объемного материала по границам основной фазы обнаруживаются включения HfO2 (светлые области, рис. 5, а, б, ж), что подтверждает данные РФА. Значение пикнометрической плотности объемного карбонитрида составило 11,06 ± 0,05 г/см3, гидростатической – 10,8 ± 0,2 г/см3, что, в свою очередь, соответствует 98 % относительной плотности и хорошо согласуется с данными микроструктурного анализа.

Рис. 5. Микроструктура (Hf,Ta,Nb)(C,N) (а) |

Основываясь на результатах химического анализа, можно заключить, что содержание углерода в образце (Hf,Ta,Nb)(C,N) соответствует количеству углерода в исходной реакционной смеси и составляет 3,8 ± 0,2 мас. %, содержания азота и кислорода равны 2,3 ± 0,1 и 0,8 ± 0,2 мас. % соответственно. Химическую формулу объемного карбонитрида можно представить следующим образом: (Hf0,33Ta0,33Nb0,33)C0,5N0,3 . Для полученного соединения значение конфигурационной энтропии смешения (Smix ) составило 1,8, что удовлетворяет условию высокоэнтропийных материалов Smix ≥ 1,61R [29; 30].

На спеченных образцах проведено исследование микротвердости, модуля Юнга и трещиностойкости. Механические свойства высокоэнтропийного карбонитрида (Hf,Ta,Nb)(C,N) и аналогичных материалов приведены в табл. 2. Высокоэнтропийный карбонитрид (Hf,Ta,Nb)(C,N) характеризуется более высокой твердостью в сравнении с тантал-гафниевым карбонитридом (Ta0,5Hf0,5 )C0,51N0,4 , полученным аналогичным способом [11]. Учитывая, что (Hf,Ta,Nb)(C,N) и (Ta0,5Hf0,5 )C0,51N0,4 обладают практически одинаковым размером зерен (2–15 мкм и 6–10 мкм соответственно), можно предположить, что введение Nb в состав тантал-гафниевого карбонитрида (Ta0,5Hf0,5 )C0,51N0,4 способствовало повышению твердости за счет увеличения конфигурационной энтропии смешения. Схожий эффект продемонстрирован в работе [9], где с повышением конфигурационной энтропии смешения возрастают твердость и трещиностойкость. В сравнении с другими многокомпонентными карбонитридами [9; 31; 32] и карбидами [33–35] (Hf,Ta,Nb)(C,N) продемонстрировал более высокую твердость (21,5 ± 0,4 ГПа), а также сопоставимое значение трещиностойкости (3,7 ± 0,3 МПа∙м1/2 ).

Таблица 2. Механические свойства высокоэнтропийного карбонитрида

|

Выводы

1. Исследовано влияние продолжительности механического активирования на структуру и фазовый состав реакционной смеси Hf + Ta + Nb + C. Показано, что механическая обработка в низкоэнергетическом режиме в течение 60 мин способствует формированию слоистых композиционных частиц со средним размером 13 мкм во всем объеме порошка.

2. Порошок после СВС состоял из двух изоморфных фаз (Hf,Ta,Nb)(C,N) с параметрами решеток 0,4476 нм и 0,4469 нм пространственной группы Fm-3m (225).

3. Из синтезированного порошка методом искрового плазменного спекания изготовлен плотный высокоэнтропийный карбонитрид (Hf0,33Ta0,33Nb0,33 )C0,5N0,3 с относительной плотностью 98 %, твердостью 21,5 ± 0,4 ГПа, модулем Юнга 458 ± 10 ГПа и трещиностойкостью 3,7 ± 0,3 МПа∙м1/2.

Список литературы

1. Xiang H., Xing Y., Dai F.Z., Wang H., Su L., Miao L., Zhang G., Wang Y., Qi X., Yao L., Wang H., Zhao B., Li J., Zhou Y. High-entropy ceramics: Present status, challenges, and a look forward. Journal of Advanced Ceramics. 2021;10(3):385–441. https://doi.org/10.1007/s40145-021-0477-y

2. Dewangan S.K., Mangish A., Kumar S., Sharma A., Ahn B., Kumar V. A review on high-temperature applicability: A milestone for high entropy alloys. Engineering Science and Technology, an International Journal. 2022;35: 101211. https://doi.org/10.1016/j.jestch.2022.101211

3. Akrami S., Edalati P., Fuji M., Edalati K. High-entropy ceramics: Review of principles, production and applications. Materials Science and Engineering: R: Reports. 2021;146:100644. https://doi.org/10.1016/j.mser.2021.100644

4. Demirskyi D., Borodianska H., Suzuki T.S., Sakka Y., Yoshimi K., Vasylkiv O. High-temperature flexural strength performance of ternary high-entropy carbide consolidated via spark plasma sintering of TaC, ZrC and NbC. Scripta Materialia. 2019;164:12–16. https://doi.org/10.1016/j.scriptamat.2019.01.024

5. Castle E., Csanádi T., Grasso S., Dusza J., Reece M. Processing and properties of high-entropy ultra-high temperature carbides. Scientific Reports. 2018;8:8609. https://doi.org/10.1038/s41598-018-26827-1

6. Hong Q.J., Van De Walle A. Prediction of the material with highest known melting point from ab initio molecular dynamics calculations. Physical Review B. 2015;92(2): 020104. https://doi.org/10.1103/PhysRevB.92.020104

7. Zhang X., Li X., Zuo J., Luo R., Wang J., Qian Y., Li M., Xu J. Characterization of thermophysical and mechanical properties of hafnium carbonitride fabricated by hot pressing sintering. Journal of Materials Research and Technology. 2023;23:4432–4443. https://doi.org/10.1016/j.jmrt.2023.02.099

8. Peng Z., Sun W., Xiong X., Xu Y., Zhou Z., Zhan Z., Zhang H., Zeng Y. Novel nitrogen-doped hafnium carbides for advanced ablation resistance up to 3273 K. Corrosion Science. 2021;189:109623. https://doi.org/10.1016/j.corsci.2021.109623

9. Zhang P., Liu X., Cai A., Du Q., Yuan X., Wang H., Wu Y., Jiang S., Lu Z. High-entropy carbide-nitrides with enhanced toughness and sinterability. Science China Materials. 2021;64(8):2037–2044. https://doi.org/10.1007/s40843-020-1610-9

10. Суворова В.С., Непапушев А.А., Московских Д.О., Кусков К.В. Получение нестехиометрического тантал-гафниевого карбонитрида и исследование его окислительной стойкости. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;(3): 45–54. https://doi.org/10.17073/1997-308X-2022-3-45-54

11. Buinevich V.S., Nepapushev A.A., Moskovskikh D.O., Kuskov K.V., Yudin S.N., Mukasyan A.S. Ultra-high-temperature tantalum-hafnium carbonitride ceramics fabricated by combustion synthesis and spark plasma sintering. Ceramics International. 2021;47(21):30043–30050. https://doi.org/10.1016/j.ceramint.2021.07.180

12. Dippo O.F., Mesgarzadeh N., Harrington T.J., Schrader G.D., Vecchio K.S. Bulk high-entropy nitrides and carbonitrides. Scientific Reports. 2020;10(1):21288. https://doi.org/10.1038/s41598-020-78175-8

13. Wang Y., Csanádi T., Zhang H., Dusza J., Reece M.J. Synthesis, microstructure, and mechanical properties of novel high entropy carbonitrides. Acta Materialia. 2022;231: 117887. https://doi.org/10.1016/j.actamat.2022.117887

14. Peng Z., Sun W., Xiong X., Zhang H., Guo F., Li J. Novel refractory high-entropy ceramics: Transition metal carbonitrides with superior ablation resistance. Corrosion Science. 2021;184:109359. https://doi.org/10.1016/j.corsci.2021.109359

15. Peng C., Tang H., He Y., Lu X., Jia P., Liu G., Zhao Y., Wang M. A novel non-stoichiometric medium-entropy carbide stabilized by anion vacancies. Journal of Materials Science & Technology. 2020;51:161–166. https://doi.org/10.1016/j.jmst.2020.02.049

16. ГОСТ 20018-74 (СТ СЭВ 1253-78, ИСО 3369-75). Сплавы твердые спеченные: Метод определения плотности (с изменениями № 1, 2, 3). М.: Госстандарт СССР, 1991. 11 с.

17. ГОСТ 2999-75. Металлы и сплавы: Метод измерения твердости по Виккерсу (переизд. с изм. 1, 2). М.: Управление стандартизации и сертификации сырья и материалов, 1986.

18. Anstis G.R., Chantikul P., Lawn B.R., Marshall D.B. A critical evaluation of indentation techniques for measuring fracture toughness: I, direct crack measurements. Journal of the American Ceramic Society. 1981;64(9):533–538. https://doi.org/10.1111/j.1151-2916.1981.tb10320.x

19. Суворова В.С. Получение тугоплавких керамик на основе карбонитрида гафния методом самораспространяющегося высокотемпературного синтеза: Дис. … канд. техн. наук. М.: МИСИС, 2022.

20. Liu G., Li J., Chen K. Combustion synthesis: Handbook of combustion: Online: Wiley-VCH Verlag GmbH&Co, 2015. 62 p. https://doi.org/10.1002/9783527628148.hoc094

21. Eslamloo-Grami M., Munir Z.A. The mechanism of combustion synthesis of titanium carbonitride. Journal of Materials Research. 1994;9(2):431–435. https://doi.org/10.1557/JMR.1994.0431

22. Mukasyan A.S., Rogachev A.S. Combustion synthesis: Mechanically induced nanostructured materials. Journal of Materials Science. 2017;52:11826–11833. https://doi.org/10.1007/s10853-017-1075-9

23. Mukasyan A.S., Lin Y.C., Rogachev A.S., Moskovskikh D.O. Direct combustion synthesis of silicon carbide nanopowder from the elements. Journal of the American Ceramic Society. 2013;96(1):111–117. https://doi.org/10.1111/jace.12107

24. Buinevich V.S., Nepapushev A.A., Moskovskikh D.O., Trusov G.V., Kuskov K.V., Vadchenko S.G., Rogachev A.S., Mukasyan A.S. Fabrication of ultra-high-temperature nonstoichiometric hafnium carbonitride via combustion synthesis and spark plasma sintering. Ceramics International. 2020; 46(10):16068–16073. https://doi.org/10.1016/j.ceramint.2020.03.158

25. Khadyrova I., Suvorova V., Nepapushev A., Suvorov D., Kuskov K., Moskovskikh D. Hafnium-zirconium carbonitride (Hf,Zr)(C,N) by one step mechanically induced self-sustaining reaction: Powder synthesis and spark plasma sintering. Ceramics. 2023;6(2):1129–1138. https://doi.org/10.3390/ceramics6020067

26. Suvorova V., Khadyrova I., Nepapushev A., Kuskov K., Suvorov D., Moskovskikh D. Fabrication and investigation of novel hafnium-zirconium carbonitride ultra-high temperature ceramics. Ceramics International. 2023;49(14):23809–23816. https://doi.org/10.1016/j.ceramint.2023.04.222

27. Merzhanov A.G., Rogachev A.S. Structural macrokinetics of SHS processes. Pure and Applied Chemistry. 1992; 64(7):941–953. https://doi.org/10.1351/pac199264070941

28. Deevi S.C. Structure of the combustion wave in the combustion synthesis of titanium carbides. Journal of Materials Science. 1991;26(10):2662–2670. https://doi.org/10.1007/BF00545552

29. Pikalova E.Y., Kalinina E.G., Pikalova N.S., Filonova E.A. High-entropy materials in SOFC technology: Theoretical foundations for their creation, features of synthesis, and recent achievements. Materials. 2022;15(24):8783. https://doi.org/10.3390/ma15248783

30. Golgovici F., Tudose A.E., Diniasi D., Nartit R., Fulger M., Demetrescu I. Aspects of applied chemistry related to future goals of safety and efficiency in materials development for nuclear energy. Molecules. 2023;28(2):874. https://doi.org/10.3390/molecules28020874

31. Han X.Q., Lin N., Li A.Q., Li J.Q., Wu Z.G., Wang Z.Y., He Y.H., Kang X.Y., Ma C. Microstructure and characterization of (Ti,V,Nb,Ta)(C,N) high-entropy ceramic. Ceramics International. 2021;47(24):35105–35110. https://doi.org/10.1016/j.ceramint.2021.09.053

32. Wen T., Ye B., Nguyen M.C., Ma M., Chu Y. Thermophysical and mechanical properties of novel high-entropy metal nitride-carbides. Journal of the American Ceramic Society. 2020;103(11):6475–6489. https://doi.org/10.1111/jace.17333

33. Li Z., Wang Z., Wu Z., Xu B., Zhao S., Zhang W., Lin N. Phase, microstructure and related mechanical properties of a series of (NbTaZr)C-based high entropy ceramics. Ceramics International. 2021;47(10):14341–14347. https://doi.org/10.1016/j.ceramint.2021.02.013

34. Ye B., Wen T., Nguyen M.C., Hao L., Wang C.Z., Chu Y. First-principles study, fabrication and characterization of (Zr0.25Nb0.25Ti0.25V0.25)C high-entropy ceramics. Acta Materialia. 2019;170:15–23. https://doi.org/10.1016/j.actamat.2019.03.021

35. Yan X., Constantin L., Lu Y., Silvain J.F., Nastasi M., Cui B. (Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C high‐entropy ceramics with low thermal conductivity. Journal of the American Ceramic Society. 2018;101(10):4486–4491. https://doi.org/10.1111/jace.15779

Об авторах

В. С. СувороваРоссия

Вероника Сергеевна Суворова – к.т.н., науч. сотрудник НИЦ «Конструкционные керамические наноматериалы»

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. А. Непапушев

Россия

Андрей Александрович Непапушев – к.т.н., ст. науч. сотрудник НИЦ «Конструкционные керамические наноматериалы»

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Д. С. Суворов

Россия

Дмитрий Сергеевич Суворов – инженер кафедры функциональных наносистем и высокотемпературных материалов

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

К. В. Кусков

Россия

Кирилл Васильевич Кусков – вед. эксперт НИЦ «Конструкционные керамические наноматериалы»

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Д. О. Московских

Россия

Дмитрий Олегович Московских – к.т.н., директор НИЦ «Конструкционные керамические наноматериалы»

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Суворова В.С., Непапушев А.А., Суворов Д.С., Кусков К.В., Московских Д.О. Самораспространяющийся высокотемпературный синтез и искровое плазменное спекание высокоэнтропийного карбонитрида (Hf,Ta,Nb)(C,N). Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):38-48. https://doi.org/10.17073/1997-308X-2024-3-38-48

For citation:

Suvorova V.S., Nepapushev A.A., Suvorov D.S., Kuskov K.V., Moskovskikh D.O. Self-propagating high-temperature synthesis and spark plasma sintering of high-entropy (Hf,Ta,Nb)(C,N) carbonitride. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):38-48. https://doi.org/10.17073/1997-308X-2024-3-38-48