Перейти к:

Эволюция структурно-фазового состояния стальной стружки в процессе ее переработки в порошкообразный продукт

https://doi.org/10.17073/1997-308X-2024-4-6-16

Аннотация

Утилизация отходов промышленного производства связана не только с решением экологических проблем, но и с повторным использованием материальных ресурсов. Чаще всего возвращаемые в производство материальные ресурсы стараются применить в той же технологической нише, где формировались сами отходы, через их переплавку или добавление в шихту. В данной работе предлагается альтернативный подход, позволяющий при утилизации стальной стружки получать функциональный порошковый продукт, который можно в дальнейшем использовать при создании порошковых металломатричных композитов. С помощью растровой электронной микроскопии и рентгенофазового анализа была исследована структура стружки в исходном состоянии (после токарной обработки заготовки из стали 45) и после дополнительного комплекса обработки (окисления и измельчения) с целью оценки степени трансформации ее структурно-фазового состояния в процессе переработки. Показано, что стружка после токарной обработки имеет сложный морфологический вид с неоднородным распределением кислорода и углерода. Растровая электронная микроскопия исходного состояния стружки позволила выявить отдельные включения оксидов размерами не более 5 мкм в удаленных друг от друга локальных местах. Однако небольшой совокупный объем и индивидуальный размер оксидных включений затруднили идентификацию этих фаз с помощью рентгенодифракционного метода. Дополнительное окисление с последующим измельчением в вибромельнице трансформирует структуру стальной стружки, повышая объемную долю оксидных фаз. Результаты проведенных исследований показали, что полученный порошок из переработанной таким образом стальной стружки представляет собой фактически металломатричный композитный материал с оксидными включениями на основе железной матрицы, который можно использовать в дальнейшем в разных порошковых технологиях.

Ключевые слова

Для цитирования:

Коростелева Е.Н., Николаев И.О. Эволюция структурно-фазового состояния стальной стружки в процессе ее переработки в порошкообразный продукт. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):6-16. https://doi.org/10.17073/1997-308X-2024-4-6-16

For citation:

Korosteleva E.N., Nikolaev I.O. Evolution of the structural-phase state of steel swarf during its processing into a powdered product. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):6-16. https://doi.org/10.17073/1997-308X-2024-4-6-16

Введение

В рамках стратегии ресурсоэффективности и утилизации отходов производства предпочтительно использовать технологии порошковой металлургии. Наиболее наглядно это представлено при переработке металлических отходов в машиностроительной отрасли [1–3]. Значительный вклад в совокупный объем отходов производственных цепочек в машиностроении дает металлообработка на различных станках. Независимо от вида обработки и используемого инструмента при изготовлении любой детали всегда образуется металлическая стружка, которая чаще всего утилизируется как металлический лом в металлургических процессах [2; 3; 5–7].

Отходы металлообработки традиционно рассматриваются как ресурсы для повторного использования либо в процессе переплавки, либо как шихта для объемных порошковых заготовок и нанесения покрытий [1; 2; 4–13]. Диапазон исследуемых материалов может быть достаточно широк – от традиционных сталей и чугунов [5; 6] до цветных металлов и сплавов [13–15]. Как правило, на первом этапе переработки отходов металлообработки стараются решить задачу их очистки от сопутствующих примесей и загрязнений [16–19]. В основном к ним относят органические загрязнения, связанные с использованием различных смазочно-охлаждающих жидкостей (СОЖ), и избыточное содержание кислорода как результат окислительных процессов при станочной обработке и хранении отходов [16]. С другой стороны, «вредные» примеси и загрязнения можно рассмотреть в качестве источников дополнительных элементов для формирования функциональной многокомпонентной структуры в перерабатываемых отходах с их последующим переходом в порошкообразный вид.

Предпосылками для такой задачи являются несколько факторов. Во-первых, структура стружки отличается от исходной металлической заготовки за счет сформированной в результате резания дефектной структуры [20]. Во-вторых, большое значение имеют влияние режимов и среды обработки с использованием охлаждающей жидкости, окислительные процессы и т.п. В-третьих, стружка представляет собой достаточно активированный материал, который можно подвергнуть дополнительной обработке, включая окисление и дробление, и довести до порошкообразного вида [19; 21; 22].

Если рассматривать отходы обработки стальных заготовок, то полученная стружка может служить удобным сырьем для приготовления порошковых композиций с определенным сочетанием компонентов. В частности, избыток кислорода и продуктов окисления в отходах металлообработки стальных заготовок можно рассматривать как источник для формирования оксидных включений в стальной матрице. Предполагаемая комбинация компонентов (Fe + Fe2O3 + Fe3O4 + FeO) может выступать в качестве прекурсора для дальнейшего использования в других многокомпонентных порошковых композициях [21–23]. Например, сформированные после переработки стальной стружки оксидные фазы наряду с самим железом могут активно взаимодействовать с титаном, алюминием или другими элементами [24; 25], что открывает перспективы к развитию новых металломатричных композитов. В этом случае возникает необходимость превращения фрагментов стальной стружки в порошок с определенными фазовым составом, морфологией и дисперсностью частиц для дальнейшего использования в порошковых смесях.

Известно несколько способов дробления, которые можно использовать для измельчения стальной стружки: электрофизические [8] или простые механические методы [19]. В зависимости от цели применения порошковых заготовок определяются технологические параметры дробления для получения порошковых частиц необходимых размеров из перерабатываемых отходов. Чаще всего используется механический размол с помошью измельчителей или вибромельниц со стальными шарами [19; 21]. Очевидно, что на каждом этапе обработки происходит трансформация структуры стружки.

К сожалению, исследований в этой области на данный момент очень мало, поэтому сложно спрогнозировать возможную эволюцию структурно-фазового состояния отходов металлообработки с перспективой дальнейшего использования. Если рассматривать продукты переработки стальной стружки как потенциальные компоненты в порошковых смесях, то представляет интерес изучение эволюции структуры стальной стружки от начальной токарной обработки до приведения ее в порошкообразный вид с использованием дополнительного окисления и измельчения. Такой анализ будет иметь большое значение при разработке новых композиционных материалов с оксидными включениями. Это и было целью настоящей работы.

Методика исследований

В качестве материала для исследования использовались отходы металлообработки стальных заготовок из углеродистой стали 45 как наиболее распространенного сплава в машиностроительных производствах. Его химический состав в соответствии с ГОСТ 1050-2013 приведен ниже, мас. %:

C . . . . . . . . . . . . . . 0,42–0,50

Si . . . . . . . . . . . . . 0,17–0,37

Cu . . . . . . . . . . . . . ≤ 0,25

As . . . . . . . . . . . . . ≤ 0,08

Mn . . . . . . . . . . . . . 0,50–0,80

Ni . . . . . . . . . . . . . ≤ 0,25

P . . . . . . . . . . . . . . ≤ 0,035

Cr . . . . . . . . . . . . . ≤ 0,25

S . . . . . . . . . . . . . . ≤ 0,04

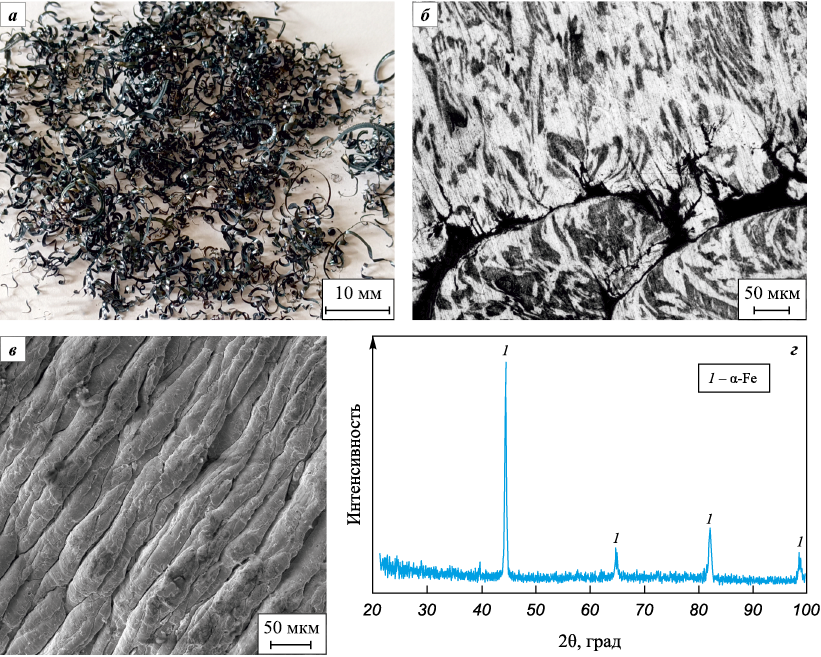

Стальная стружка была получена на машиностроительном предприятии после операции торцевания без использования СОЖ. Ее общий вид в исходном состоянии, металлографическое изображение микроструктуры ее фрагментов после травления 4 %-ным водным раствором азотной кислоты, а также фазовый состав и морфология поверхности после станочной обработки представлены на рис. 1. Стоит отметить, что результаты рентгенофазового анализа (РФА) стружки из стали 45 не выявили линий оксидных фаз и показали практически стандартный набор фаз, характерный для этого сорта стали (рис. 1, г), что согласуется с результатами, представленными в работе [26]. Размеры фрагментов стружки после обработки стальной заготовки на станке составляли 3–7 мм в ширину и 10–30 мм в длину, поэтому для их уменьшения потребовалось измельчение с использованием вибромельницы конструкции ИФПМ СО РАН (Россия). Измельчение проводили в воздушной среде в течение 10 ч в присутствии стальных шаров диаметром 15 мм при соотношении масс стружки и шаров 1:30.

Рис. 1. Общий вид стружки из стали 45 (а), микроструктура ее фрагментов (б), |

Несмотря на условия металлообработки и связанные с этим процессы температурных колебаний, насыщения кислородом и наклепом, стружка оставалась пластичной, что затрудняло процесс дробления. В связи с этим было использовано дополнительное окисление фрагментов стружки, которое повысило их хрупкость и позволило получить порошкообразный материал с широким диапазоном дисперсности частиц – от 50 до 350 мкм. Для оценки прессуемости и спекаемости полученного порошка были спрессованы цилиндрические образцы высотой 10–13 мм, диаметром 10 мм, которые спекали в вакуумной печи в диапазоне температуре от 800 до 1200 °С с выдержкой 60 мин. При расчете пористости использовали выражение

| \[\theta = \left( {1 - \frac{{{\rho _{{\rm{обр}}}}}}{{{\rho _{{\rm{теор}}}}}}} \right) \cdot 100{\rm{ }}\% ,\] |

где ρобр – реальная плотность образца, г/см3; ρтеор – рассчитанная аддитивным методом плотность порошковых частиц из переработанной стальной стружки, в которых не менее 30 об. % занимает оксидная фаза, остальное – твердый раствор на основе железа, соответствующий стали 45.

Поскольку количественные значения доли оксидов имеют усредненный характер, то точную величину теоретической плотности определить сложно, поэтому для оценки содержания пор дополнительно использовали метод количественной металлографии. Структурно-фазовые изменения стальной стружки исследовали, сравнивая результаты структурного и элементного анализов и морфологии ее фрагментов в исходном состоянии после токарной обработки стальной заготовки и комплекса последующих действий – процедур окисления, измельчения, прессования и вакуумного спекания.

Исследования проводились с использованием оптической металлографии, рентгенофазового анализа (РФА), растровой электронной микроскопии (РЭМ) с энергодисперсионным микроанализом на оборудовании Томского регионального центра коллективного пользования НИУ ТГУ и Центра коллективного пользования ИФПМ СО РАН: оптическом микроскопе AXIOVERT-200MAT («Carl Zeiss», Германия), рентгеновских дифрактометрах XRD («Shimadzu 6000», Япония) и ДРОН-8 (НПП «Буревестник», Россия), сканирующем электронном микроскопе MIRA 3LMU («TESCAN», Япония).

Результаты и их обсуждение

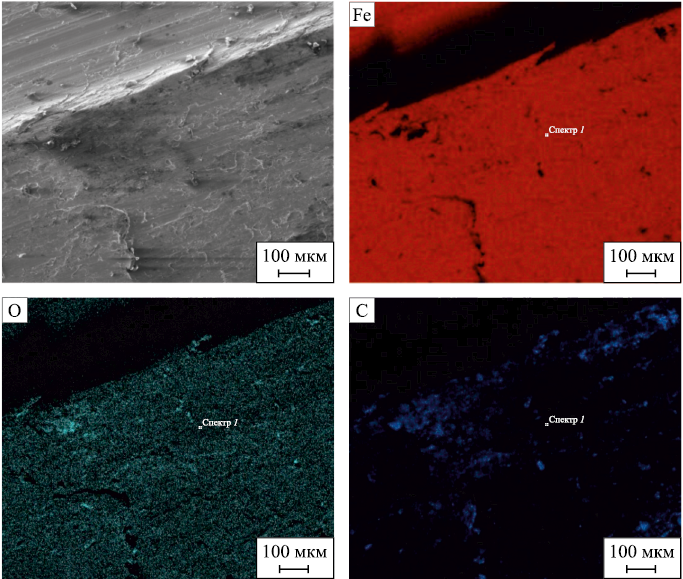

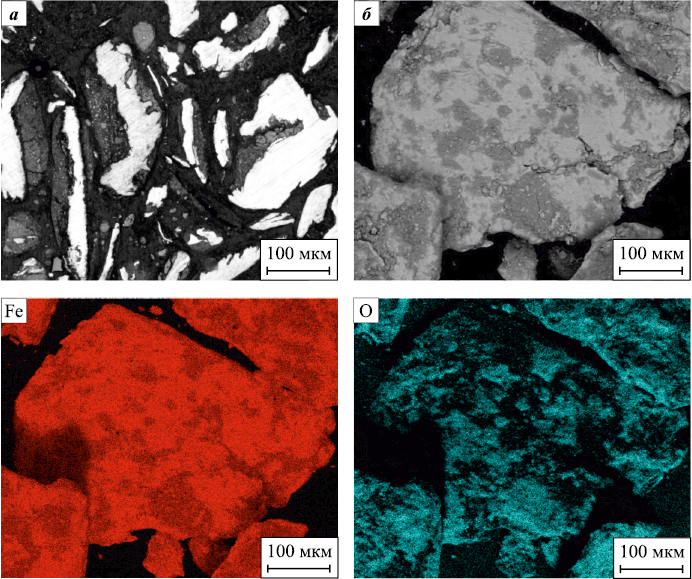

Предварительный анализ стальной стружки показал, что после металлообработки без использования СОЖ на ее поверхности формируется высокодефектная структура (рис. 2). Элементный анализ выявил неоднородное распределение углерода и кислорода (рис. 2, в, г). Присутствие заметного количества кислорода на поверхности стружки предполагает формирование определенного объема оксидов железа, но проведенный РФА не смог зафиксировать оксидные фазы (рис. 1, г) в необходимом для идентификации объеме.

Рис. 2. РЭМ-изображение поверхности среза и карты распределения железа, |

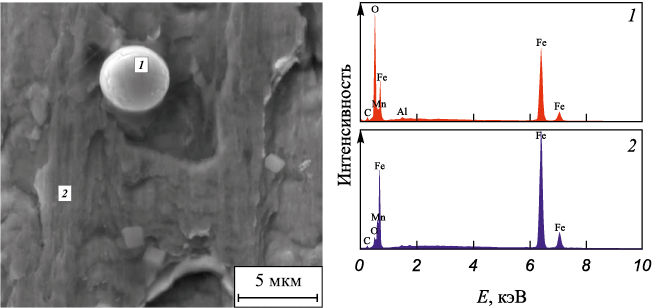

Можно предположить, что при первичной металлообработке сопутствующие окислительные процессы преимущественно способствуют формированию аморфных оксидных пленок, не видимых для РФА, и не позволяют сформировать кристаллиты оксидов железа в заметном количестве. Исследование с помощью РЭМ при большом увеличении позволило выявить отдельные включения, которые можно отнести к оксидам железа в соответствии с картой распределения элементов в локальной области поверхности стружки (рис. 3), но их размер и количество выходят за рамки чувствительности рентгеновского дифрактометра.

Рис. 3. РЭМ-изображение (×10 000) и результаты спектрального анализа (ЭДС) |

Поскольку стальная стружка после токарной обработки оставалась пластичной, а содержание оксидных фаз оказалось незначительным, то было принято решение дополнительно окислить фрагменты стружки с целью не только увеличения содержания оксидов железа, но и для повышения хрупкости стружки. Таким образом, процесс окисления позволит решить сразу 2 задачи – добиться эффективного измельчения стружки и повысить объемное содержание оксидов железа. Были использованы наиболее простые способы его реализации: с использованием нагрева на воздухе или выдержки в воде с последующей сушкой.

Несмотря на простую с технологической точки зрения задачу окисления стружки из углеродистой стали, необходимо учитывать специфику окисления железа. Как известно, железо образует несколько оксидов – FeO, Fe2O3 и Fe3O4 . Сам процесс окисления также проходит несколько стадий, где при определенных условиях один оксид переходит в другой или же может служить барьером для его формирования. Также существуют определенные температурные режимы, предопределяющие формирование конкретной группы оксидов [27].

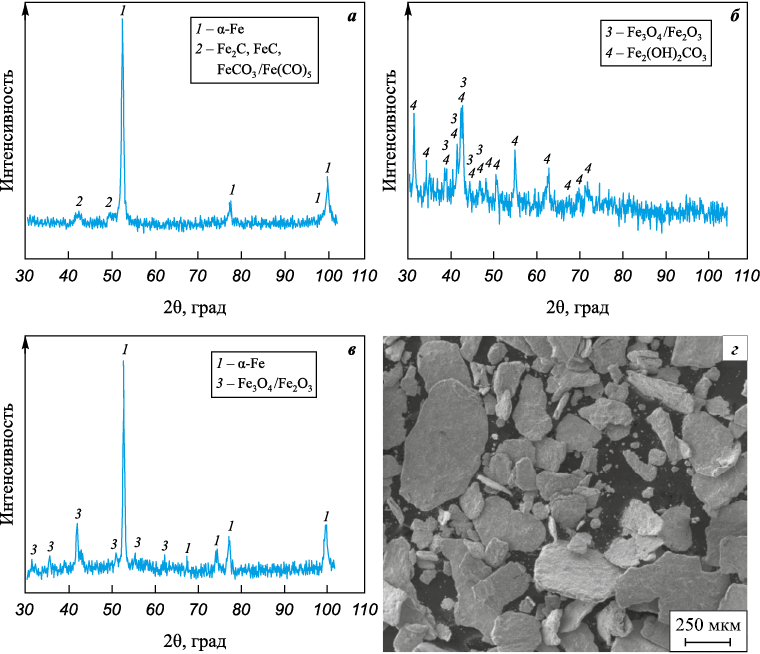

В случае нагрева стальной стружки в муфельной печи на воздухе до 400 °С результаты РФА показали, что после такой термической обработки в стружке не только удалялся наклеп от металлообработки, что затрудняло измельчение в вибромельнице, но и формировались в небольшом объеме карбидосодержащие фазы на основе Fe2C, FeC, FeCО3 или Fe(CО)5 (рис. 4, а). Поскольку линий этих фаз выявлено мало и интенсивность их очень слабая, то корректно идентифицировать такие фазы сложно и поэтому требуется отдельное исследование. Допускается, что в данном случае может иметь место смесь фаз карбидного или оксикарбидного характера, сформированная преимущественно на поверхности фрагментов стружки.

Рис. 4. Фазовый состав (а–в) и общий вид (г) измельченной металлической стружки из стали 45 |

Поскольку основная задача эксперимента стояла в тестировании разных способов повышения содержания оксидов железа в стальной стружке, то рентгенофазовый анализ проводили с упором на идентификацию тех из них, которые не были выявлены РФА после данной термообработки.

Другой вариант окисления связан с наиболее простым и доступным способом выдержки в воде не менее 48 ч. Смачивание водой с последующей сушкой на воздухе при комнатной температуре фрагментов стальной стружки уже через 48 ч позволили зафиксировать с помощью РФА до 30–40 об. % оксидов железа (рис. 4, в), где также существует проблема разделения фаз магнетита Fe3O4 и γ-Fe2O3 методом рентгеновской дифракции [28; 29], что требует отдельного изучения. Параллельно рассмотрен вариант получения порошкообразных фрагментов из отходов стружки путем осаждения взвеси продуктов размола стружки стали 45 из воды после ее испарения (рис. 4, б).

После высушивания водяного раствора был получен мелкий порошок, фазовый анализ которого показал сложную конфигурацию дигидроксокарбоната железа Fe2(OH)2CO3 в присутствии оксидов железа. Поскольку такой порошковый продукт имел очень сложный состав (что требует отдельного изучения) и продуктивность метода существенно ниже, чем при использовании обычного смачивания в воде, сушки и последующего измельчения, то для дальнейших исследований ограничились отсеянным порошком из измельченной стружки после выдержки в воде.

Структурно-фазовый и элементный анализы доокисленной и измельченной стружки показали, что в процессе выбранной комплексной обработки с окислением в воде и интенсивным механическим дроблением фрагменты стальной стружки из стали 45 трансформируются в композитный металломатричный порошковый материал (рис. 5), частицы которого состоят из матрицы на основе α-Fe, а включениями являются оксиды железа Fe2O3 или Fe3O4 . Стоит отметить, что оксидные фазы формируются преимущественно на поверхности измельченных фрагментов окисленной стружки (рис. 5, а), тогда как внутри частиц сохраняется исходная структура.

Рис. 5. Металлографическое (а) и РЭМ (б) изображения дробленых частиц |

Стружка при дроблении фрагментировалась на частицы в широком диапазоне размеров – от крупных фрагментов (300–350 мкм) до мелких (20–50 мкм). Присутствие заметного количества оксидов (не менее 30 об. %) может вызвать затруднения при компактировании полученного порошка, поэтому для проверки были спрессованы образцы при небольшом давлении прессования (350–400 МПа) и без добавления каких-либо пластификаторов.

Несмотря на наличие оксидов, порошок хорошо прессовался, и при выбранной нагрузке пресса остаточная пористость полученных образцов составила около 40 %. Последующее вакуумное спекание спрессованных образцов привело к снижению доли пор на фоне усадки, интенсивность которой увеличивается с ростом температуры спекания (см. таблицу).

Относительное изменение объема и пористости прессовок

|

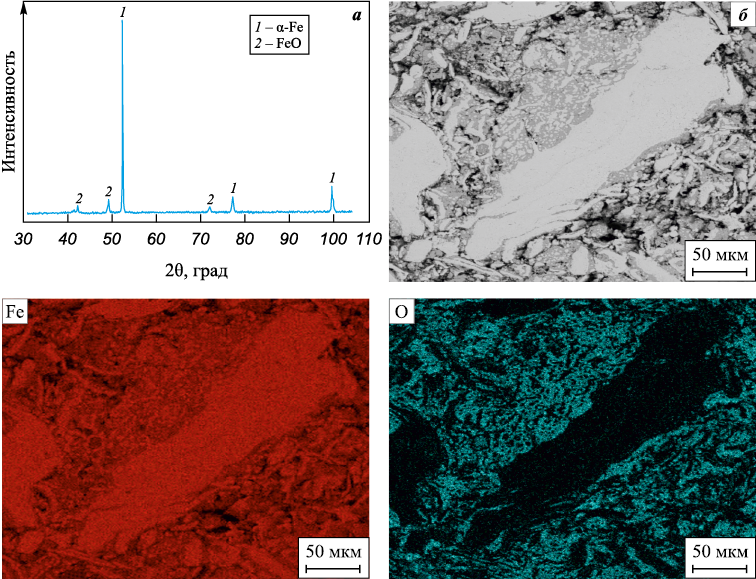

Структурно-фазовое состояние спеченной при 1000 °С прессовки из порошка переработанной стальной стружки представлено на рис. 6. Результаты РФА полученных прессовок показали, что сформированная после обработки группа оксидов железа Fe3O4 /Fe2O3 переходит в монооксид FeO, а основной фазой является α-Fe (рис. 6, а). Зона межчастичных контактов в большей степени наполнена оксидными компонентами, тогда как основная область частиц практически свободна от кислорода (рис. 6). Такая конфигурация элементов структуры сдерживает спекание фрагментированных частиц стальной стружки за счет препятствия в виде оксидсодержащей периферии. Насыщенные кислородом протяженные области в частицах порошка из переработанной стружки в перспективе могут играть активную роль при контактном взаимодействии с другими порошковыми компонентами, такими как алюминий или титан [24], и участвовать в сопутствующих реакциях восстановления или синтеза интерметаллидов, что является отдельной темой исследований. Стоит отметить, что сформированное структурно-фазовое состояние переработанной до порошкообразного вида стальной стружки может быть интересно в контексте других перспектив использования [28; 29], где актуально присутствие оксидов железа.

Рис. 6. Фазовый состав (а), микроструктура (б) и карты распределения железа и кислорода |

Выводы

1. Стальная стружка после токарной обработки заготовок из стали 45 обладает специфическими структурными особенностями вследствие связанных с обработкой деформационных и физико-химических процессов. В исходном состоянии она демонстрирует структуру с неоднородным распределением углерода и кислорода с их локализацией в отдельных местах в виде мелкодисперсных включений в стальной основе.

2. Результаты РФА стружки в исходном состоянии выявили фазовый состав, идентичный составу заготовки из стали 45, при этом фрагменты стружки оставались пластичными. Дополнительное окисление отходов металлообработки в воде способствует росту оксидной фазы и облегчает процесс измельчения стружки в вибромельнице до получения частиц размером 50–350 мкм.

3. Анализ полученных порошков из измельченной в вибромельнице окисленной стружки из стали 45 показал, что частицы порошка представляют собой металломатричный порошковый продукт с оксидными включениями преимущественно в поверхностных слоях, который, несмотря на присутствие оксидов железа не менее 30 об. %, хорошо прессуется и спекается, демонстрируя объемную усадку и сокращение пористости.

4. Формируемые в измельченных фрагментах стружки протяженные области оксидных фаз являются активными структурными включениями, которые могут взаимодействовать с дополнительными порошковыми компонентами, содержащими другие элементы, например алюминий или титан, что позволяет рассматривать исследуемый порошок из стальной стружки как потенциальный прекурсор или оксидсодержащий компонент для получения многокомпонентных металломатричных композитов с оксидной фазой с использованием отходов машиностроительного производства.

Список литературы

1. Ровин С.Л., Калиниченко А.С., Ровин Л.Е. Возвращение дисперсных металлоотходов в производство. Литье и металлургия. 2019;(1):45–48. https://doi.org/10.21122/1683-6065-2019-1-45-48

2. Ottink T., Vieceli N., Foreman M.R.StJ. Petranikova M. Novel approach to recycling of steel swarf using hydrometallurgy. Resources, Conservation and Recycling. 2022;185:106450. https://doi.org/10.1016/j.resconrec.2022.106450

3. Ровин С.Л., Ровин Л.Е., Заяц Т.М., Валицкая О.М. Переработка стружки черных металлов. Литье и металлургия. 2017;(4):94–101. https://doi.org/10.21122/1683-6065-2017-4-94-101

4. Bendikiene R., Ciuplys A., Kavaliauskiene L. Circular economy practice: From industrial metal waste to production of high wear resistant coatings. Journal of Cleaner Production. 2019;229:1225–1232. https://doi.org/10.1016/j.jclepro.2019.05.068

5. Дьяконов О.М. Получение металлургических брикетов на основе стружко-порошковых композиций горячим прессованием. Литье и металлургия. 2011;(4): 129–137.

6. Hankel J., Jager S., Weber S. Development of a recycling strategy for grinding sludge using supersolidus liquid phase sintering. Journal of Cleaner Production. 2020;263:121501. https://doi.org/10.1016/j.jclepro.2020.121501

7. Jäger S., Weber S. Upcycling strategy of grinding swarf by super solidus liquid phase sintering. Procedia CIRP. 2020;90:546–551. https://doi.org/10.1016/j.procir.2020.01.079

8. Агеева Е.В., Латыпов Р.А., Агеев Е.В. Оценка износостойкости электроискровых покрытий, полученных с использованием электроэрозионных порошков быстрорежущей стали. Известия вузов. Порошковая металлургия и функциональные покрытия. 2015;(1):71–76. https://doi.org/10.17073/1997-308X-2015-1-71-76

9. Saini S., Singh K. Recycling of steel slag as a flux for submerged arc welding and its effects on chemistry and performance of welds. The International Journal of Advanced Manufacturing Technology. 2021;(114):1165–1177. https://doi.org/10.1007/s00170-021-06866-1

10. Mahmood K., Syed W.U.H., Pinkerton A.J. Innovative reconsolidation of carbon steel machining swarf by laser metal deposition. Optics and Lasers in Engineering. 2011;49:240–247. https://doi.org/10.1016/j.optlaseng.2010.09.014

11. Хлыбов А.А., Беляев Е.С., Беляева С.С., Гетмановский Ю.А., Явтушенко П.М., Рябцев А.Д., Демченко А.И. Способ получения изделий горячим изостатическим прессованием карбидосталей из стружковых отходов металлорежущего производства: Патент 2775243 (РФ), 2022.

12. Смирнов А.Г. Способ пакетирования лома и отходов черных металлов: Патент 2329311 (РФ) 2008.

13. Afshari E., Ghambari M., Abdolmalek H. Production of CuSn10 bronze powder from machining chips using jet milling. The International Journal of Advanced Manufacturing Technology. 2017;(92):663–672. https://doi.org/10.1007/s00170-017-0126-3

14. Anas N.S., Ramteke K.N., Kumar R.A., Chouhan R.N., Agnihotri A. Effect of compaction pressure on cold compaction of AA2024 swarf generated during milling operation. Materials Today: Proceedings. 2023. https://doi.org/10.1016/j.matpr.2023.09.106

15. Логинов Ю.Н., Загиров Н.Н., Иванов Е.В. Оценка уровня упрочнения стружки из алюминиевого сплава, предназначенной для последующей обработки давлением. Обработка металлов (технология, оборудование, инструменты). 2021;23(1):45–55. https://doi.org/10.17212/1994-6309-2021-23.1-45-55

16. Дьяконов О.М. Обезвоживание и обезмасливание металлической стружки. Литье и металлургия. 2011;62(3):186–191.

17. Chang J.I., Lin J.J., Huang J.S., Chang Y.M. Recycling oil and steel from grinding swarf. Resources, Conservation and Recycling. 2006;49:191–201. https://doi.org/10.1016/j.resconrec.2006.03.014

18. Lee Ch.-M., Choi Y.-H., Ha J.-H., Woo W.-S. Eco-friendly technology for recycling of cutting fluids and metal chips: A review. International Journal of Precision Engineering and Manufacturing – green Technology. 2017;4(4): 457–468. https://doi.org/10.1007/s40684-017-0051-9

19. Разумов Н.Г., Масайло Д.В., Суфияров В.Ш., Силин А.О., Попович А.А., Гончаров И.С. Способ получения порошка из металлической стружки: Патент 2705748 (РФ). 2019.

20. Ярославцев В.М. Новое представление о металлической стружке. Наука и образование: научное издание МГТУ им. Н.Э. Баумана. 2013;(2):1–10. https://doi.org/10.7463/0213.0541318

21. Mendonca P., Dias O., Melo M. Evaluation of high-energy milling efficiency in stainless steel with addition of vanadium carbides. The International Journal of Advanced Manufacturing Technology. 2018;(95):3093–3099. https://doi.org/10.1007/s00170-017-1297-7

22. Mendonca P., Olivera V., Olivera A. Comparison of the effect of carbide addition on particle size reduction on UNS S31803 steel chip millings. The International Journal of Advanced Manufacturing Technology. 2018;(98):1755–1761. https://doi.org/10.1007/s00170-018-2366-2

23. Kopec M., Jóźwiak S., Kowalewski Z. Fe–Al based composite reinforced with ultra-fine Al2O3 oxides for high temperature applications. Journal of Theoretical and Applied Mechanics. 2021;59(3):509–513. https://doi.org/10.15632/jtam-pl/138322

24. Коростелева Е.Н., Николаев И.О., Коржова В.В. Особенности формирования структуры спеченных порошковых материалов с использованием отходов металлообработки стальных заготовок. Обработка металлов (технология, оборудование, инструменты). 2022;24(4):192–205. https://doi.org/10.17212/1994-6309-2022-24.4-192-205

25. Коростелева Е.Н., Князева А.Г., Анисимова М.А., Николаев И.О. Роль примесей в изменении фазового состава в системе Al–Fe–C при спекании. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(2):5–13. https://doi.org/10.17073/1997-308X-2023-2-5-13

26. Дьяконов О.М. Исследование физико-химических и механических свойств стальной и чугунной стружки. Литье и металлургия. 2009;(4):161–173. https://doi.org/10.21122/1683-6065-2009-4-161-173

27. Рябухин А.Г., Тепляков Ю.Н. Окисление железа на воздухе при температурах 520–600 °C (тонкие пленки). Вестник ЮУрГУ. Серия: Математика, физика, химия. 2003;(6):116–125.

28. Ильин А.А. Получение оксида железа из металлических порошков. Известия вузов. Химия и химическая технология. 2019;62(5):62–70.

29. Румянцев Р.Н., Ильин А.А., Ильин А.П. Механохимический синтез оксида железа путем взаимодействия металлических порошков с водой. Известия вузов. Химия и химическая технология. 2013;56(6):45–49.

Об авторах

Е. Н. КоростелеваРоссия

Елена Николаевна Коростелева – к.т.н., доцент отделения машиностроения Инженерной школы новых передовых технологий, Национальный исследовательский Томский политехнический университет (НИ ТПУ); ст. науч. сотрудник лаборатории физики консолидации порошковых материалов, Институт физики прочности и материаловедения Сибирского отделения Российской академии наук (ИФПМ СО РАН)

Россия, 634055, г. Томск, пр-т Академический, 2/4

Россия, 634050, г. Томск, пр-т Ленина, 30

И. О. Николаев

Россия

Иван Олегович Николаев – лаборант-исследователь лаборатории физики консолидации порошковых материалов

Россия, 634055, г. Томск, пр-т Академический, 2/4

Рецензия

Для цитирования:

Коростелева Е.Н., Николаев И.О. Эволюция структурно-фазового состояния стальной стружки в процессе ее переработки в порошкообразный продукт. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):6-16. https://doi.org/10.17073/1997-308X-2024-4-6-16

For citation:

Korosteleva E.N., Nikolaev I.O. Evolution of the structural-phase state of steel swarf during its processing into a powdered product. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):6-16. https://doi.org/10.17073/1997-308X-2024-4-6-16