Перейти к:

Жаростойкие покрытия Zr–Mo–Si–B, полученные методом магнетронного распыления в режимах DCMS и HIPIMS

https://doi.org/10.17073/1997-308X-2024-4-55-68

Аннотация

Работа посвящена созданию жаростойких покрытий системы Zr–Mo–Si–B. Рассматриваются вопросы, связанные с процессом осаждения покрытий методами магнетронного распыления на постоянном токе (DCMS, direct current magnetron sputtering) и в высокомощном импульсном режиме (HIPIMS, high-power impulse magnetron sputtering). Выполнен анализ плазмы газового разряда, исследована структура, определены механические характеристики и жаростойкость полученных покрытий. Установлено, что они являются рентгеноаморфными и характеризуются плотной малодефектной структурой с равномерным распределением элементов по толщине. Все покрытия обладают высокой стойкостью к окислению при температурах 1100 и 1300 °С. Переход от режима DCMS к HIPIMS привел к снижению глубины окисления на 16–21 % при температуре 1300 °С. Покрытие, полученное в режиме DCMS, имело максимальную толщину и показало лучшую стойкость к окислению при температуре 1500 °С. Высокая жаростойкость покрытий обусловлена образованием защитной поверхностной оксидной пленки Si:B:O с диспергированными в ней нанокристаллитами фаз t-ZrSiO4 и m-ZrO2 .

Ключевые слова

Для цитирования:

Чертова А.Д., Чударин Ф.И., Вахрушева И.О., Капланский Ю.Ю., Ren X., Feng P., Левашов Е.А., Кирюханцев-Корнеев Ф.В. Жаростойкие покрытия Zr–Mo–Si–B, полученные методом магнетронного распыления в режимах DCMS и HIPIMS. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):55-68. https://doi.org/10.17073/1997-308X-2024-4-55-68

For citation:

Chertova A.D., Chudarin F.I., Vakhrusheva I.O., Kaplansky Yu.Yu., Ren X., Feng P., Levashov E.A., Kiryukhantsev-Korneev P.V. Oxidation-resistant Zr–Mo–Si–B coatings deposited by DCMS and HIPIMS methods. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):55-68. https://doi.org/10.17073/1997-308X-2024-4-55-68

Введение

Дисилицид циркония ZrSi2 , благодаря высоким прочностным характеристикам и стойкости к окислению, является перспективным материалом для использования в качестве основы при разработке жаро- и износостойких покрытий [1; 2]. Защитные свойства ZrSi2 обусловлены образованием поверхностного слоя оксида кремния SiO2 , который препятствует диффузии атомов кислорода вглубь материала, а также обладает повышенной вязкостью и способствует залечиванию трещин, образующихся при нагреве. В многокомпонентных и многофазных материалах локальная перегруппировка частиц, вызванная фазовым переходом от моноклинного оксида циркония ZrO2 к тетрагональному ZrO2 , является еще одним механизмом залечивания дефектов [3]. Более того, ZrO2 , образующийся в результате окисления ZrSi2 , имеет высокую температуру плавления и может реагировать с SiO2 с образованием силиката циркония ZrSiO4 , который обладает высокой химической стабильностью и низкой кислородопроницаемостью [2; 4; 5].

Несмотря на высокий потенциал практического использования, информация по разработке материалов на основе ZrSi2 ограничена. В известных работах [6; 7] описывается керамика ZrSi2–MoSi2–ZrB2 , полученная методом самораспространяющегося высокотемпературного синтеза (СВС), которая за счет образования многослойной структуры, состоящей из слоя ZrSiO4 и подслоев на основе ZrO2 и SiO2 , обладает высокой жаростойкостью при температуре 1650 °С.

Наряду с разработкой объемных материалов на основе ZrSi2 исследователи также уделяют внимание созданию покрытий аналогичного состава. Покрытия на основе ZrSi2 широко используются для защиты циркониевых сплавов [8–10], С/С-композитов [11–14], графита [15; 16] от окисления при высоких температурах. В работах [8; 9] показано, что осаждение покрытий ZrSi2 способствует снижению толщины оксидного слоя циркониевого сплава при температурах 1000 и 1200 °С в 10 раз. Представляет интерес введение в состав покрытий ZrSi2 силицида молибдена, который имеет самовосстанавливающие свойства [3]. Добавка MoSi2 снижает вероятность перехода ZrO2 из тетрагональной фазы в моноклинную, что вызывает объемное расширение и приводит к растрескиванию покрытия [12]. В работе [17] шликерно-обжиговым методом получены покрытия ZrSi2–MoSi2–ZrB2 , обладающие рекордной стойкостью к окислению при температурах 1500–1700 °С. Это можно объяснить следующими факторами:

– формированием термостойкой гетерогенной оксидной пленки;

– растворением ZrO2 в боросиликатном слое с образованием ZrSiO4 ;

– образованием термостойких частиц на основе молибдена, препятствующих диффузии кислорода;

– высокой температурой плавления и низкой теплопроводностью оксидного слоя на основе ZrO2 , защищающего внутренние слои.

Несмотря на высокую стойкость к окислению покрытий ZrSi2–MoSi2–ZrB2 , полученных по шликерно-обжиговой технологии, применение данного метода ограничено размерами обрабатываемых деталей. Кроме того, невозможно точно контролировать фазовый состав и толщину покрытия. В этом плане перспективным является метод магнетронного распыления на постоянном токе (DCMS – direct current magnetron sputtering), который позволяет получать бездефектные покрытия с заданным фазовым составом, равномерной толщиной и высокой адгезионной прочностью, а также упрочнять изделия сложной формы [18; 19].

Применение высокомощного импульсного магнетронного распыления (HIPIMS – high-power impulse magnetron sputtering) открывает дополнительные возможности для нанесения керамических покрытий [20; 21]. За счет более высокой мощности он обеспечивает значительное увеличение плотности плазмы от ~1010 ион/см3 для DCMS до 1013–1014 ион/см3 для HIPIMS [22]. В последнем случае распыленные атомы интенсивно ионизируются во время прохождения через плазму, и поток состоит преимущественно из ионов, а не атомов, как при DCMS. Увеличение соотношения ион/атом в потоке, присущее HIPIMS, приводит к значительному повышению адгезионной прочности осаждаемых покрытий за счет образования псевдодиффузионных слоев и эффектов ионной имплантации на этапе предварительного травления поверхности подложки [22]. За счет повышенной плотности структуры и адгезионной прочности улучшаются механические свойства, износостойкость и жаростойкость покрытий [23; 24].

Целью данной работы являлось получение покрытий системы Zr–Mo–Si–B методом магнетронного распыления в режимах DCMS и HIPIMS, изучение их структуры, механических характеристик и стойкости к высокотемпературному окислению.

Материалы и методы исследований

Покрытия были получены методами DCMS и HIPIMS с использованием функционально-градиентной мишени (ZrSi2–ZrB2–MoSi2)/Cr [25]. Осаждение покрытий проводилось в вакуумной установке на базе откачивающей системы УВН-2М (АО «Кварц», Россия) [26]. Для реализации режима DCMS применялся блок питания Pinnacle Plus («Advanced Energy», США). Распыление в режиме HIPIMS осуществлялось с использованием системы TruPlasma 4002 («Trumpf», Германия). Средняя мощность при осаждении покрытий обоими методами составляла Р = 1 кВт. Для компенсации потери скорости роста в режиме HIPIMS были проведены эксперименты при повышенном ее значении Р = 2 кВт. Частота при реализации HIPIMS составляла 1 кГц, длительность импульсов – 50 мкс, остаточное и рабочее давления Ar (99,9995 %) – 3·10\(^–\)3 и 1·10\(^–\)1 Па соответственно. В качестве подложек использовались пластины из поликристаллического Al2O3 (марка ВОК-100-1) и Si (марка КЭФ-100). Для удаления загрязнений на поверхности подложек перед напылением проводились ультразвуковая очистка в изопропиловом спирте в течение 5 мин и очистка ионами Ar\(^+\) с энергией 2 кэВ в течение 20 мин с помощью ионного источника. Время осаждения составляло 60 мин для обоих режимов (Р = 1 кВт) и 30 мин для HIPIMS при Р = 2 кВт.

Плазма магнетронного разряда исследовалась методом оптической эмиссионной спектроскопии с использованием спектрометра PlasmaScope («Horiba Jobin Yvon», Франция). Анализ состава и структуры покрытий проводился с помощью сканирующего электронного микроскопа (СЭМ) S-3400N («Hitachi», Япония), оснащенного приставкой Noran-7 Thermo для энергодисперсионной спектроскопии (ЭДС). Топография поверхности покрытий исследовалась с использованием оптического профилометра WYKO-NT1100 («Veeco», США). Фазовый состав покрытий определялся методом рентгенофазового анализа (РФА) на дифрактометре D2 Phazer («Bruker», Германия) с использованием CuKα-излучения. Элементные профили покрытий были получены с помощью оптической эмиссионной спектроскопии тлеющего разряда (ОЭСТР) на приборе Profiler 2 («Horiba JY», Франция) [27].

Механические характеристики, такие как твердость (Н), модуль упругости (Е) и упругое восстановление (W), оценивались методом наноиндентирования с использованием прибора Nanohardness Tester («CSM Instruments», Швейцария) при нагрузке 4 мН. Для определения кинетики окисления были проведены ступенчатые отжиги на воздухе в муфельной печи SNOL-7.2/1200 (AB «Umega», Литва) при температуре 1000 °С и выдержках 10, 30, 60 и 180 мин. Для оценки жаростойкости покрытий были осуществлены неизотермические отжиги в муфельной печи ТК 15.1800.ДМ.1Ф (ООО «Термокерамика», Россия) при температурах 1100, 1300 и 1500 °С и длительности выдержки 10 мин. После отжигов покрытия исследовались методами СЭМ, ЭДС и РФА. Обозначения покрытий и режимы их осаждения представлены в таблице.

Обозначения, режимы осаждения, элементный состав, скорость роста

| ||||||||||||||||||||||||||||||||||||||||||||

Результаты и их обсуждение

Диагностика плазмы при осаждении покрытий

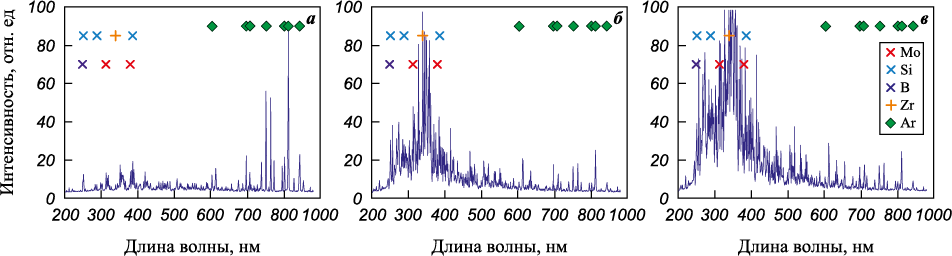

На рис. 1 приведены спектры плазмы, полученные при распылении мишени Zr–Si–Mo–B в режимах DCMS и HIPIMS при одинаковой средней мощности 1 кВт, а также в режиме HIPIMS при Р = 2 кВт.

Рис. 1. Спектры плазмы, полученные при распылении мишени Zr–Si–Mo–B в режимах DCMS (а) |

Анализ плазмы в диапазоне длин волн от 200 до 880 нм проводился по элементам, входящим в состав мишени, а также по рабочему газу (Ar). Основные характерные положения линий, согласно программному обеспечению Quantum XP («Horiba JY», Франция), для Si составляют 252, 288 и 386 нм, Zr – 399 нм, Mo – 313 и 380 нм, B – 250 нм, Ar – 603, 697, 707, 750, 801, 801, 811 и 842 нм. При переходе от режима DCMS к HIPIMS (в обоих случаях средняя мощность составляла 1 кВт) интенсивности пиков Mo, В и Si возросли в 1,7, 3,7 и 2,5 раза соответственно. Наиболее выраженное изменение наблюдалось для сигнала Zr: интенсивность его пиков увеличилась в 14 раз и достигла максимального значения при переходе от режима DCMS к HIPIMS при Р = 1 кВт. Интенсивность пиков Ar при осаждении в условиях HIPIMS снизилась в 1,3–3,7 раза по сравнению с DCMS. Увеличение мощности с 1 до 2 кВт при осаждении в режиме HIPIMS привело к увеличению интенсивности линии Si в 1,6 раза, Mo в 1,7 раза и B в 1,5 раза, при этом интенсивность Zr не изменилась.

Таким образом, переход от режима DCMS к HIPIMS при одинаковой средней мощности 1 кВт позволяет получить плазму, в составе которой преобладают ионы материала мишени [28; 29], причем интегральная интенсивность, рассчитанная с помощью программного обеспечения MagicPlot Pro, возрастает в 3 раза. Повышение мощности с 1 до 2 кВт при работе магнетрона в режиме HIPIMS влечет за собой дополнительное увеличение этого показателя в 2 раза.

Исследование структуры

и механических характеристик покрытий

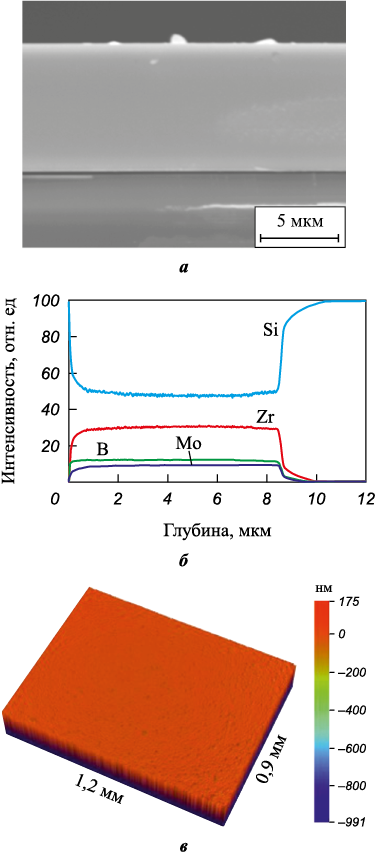

Типичные СЭМ-изображения структуры, элементные профили и трехмерные изображения поверхности (на примере покрытия 1) представлены на рис. 2.

Рис. 2. Типичные СЭМ-микрофотография поперечного |

Все образцы обладали плотной бездефектной структурой и близким параметром шероховатости Ra в диапазоне 7–8 нм. Более подробно структура исходных покрытий была исследована в работе [25]. Согласно данным ОЭСТР (рис. 2, б) все элементы были равномерно распределены по толщине покрытий (см. таблицу).

Толщина покрытий 1, 2 и 3 достигала 8,4, 5,7 и 5,6 мкм соответственно. Скорость роста образца 1 составляла 140 нм/мин, но переход к режиму HIPIMS привел к ее снижению в 1,5 раза. Это может быть связано с эффектом самораспыления, а также с уменьшением общего времени распыления в импульсном режиме HIPIMS [30; 31]. Стоит отметить, что увеличение мощности при осаждении покрытий в этих условиях не влияет на состав и скорость роста покрытий.

Согласно нашим данным, полученным ранее [25], все покрытия независимо от режима осаждения являются рентгеноаморфными.

Результаты наноиндентирования (см. таблицу) показали, что все образцы характеризовались близкими механическими характеристиками: твердостью 11–14 ГПа, модулем упругости 177–208 ГПа и упругим восстановлением 37–42 %. Стоит отметить, что твердость на уровне 10–15 ГПа характерна для силицидной керамики на основе ZrSi2 [1; 32].

Исследование жаростойкости покрытий

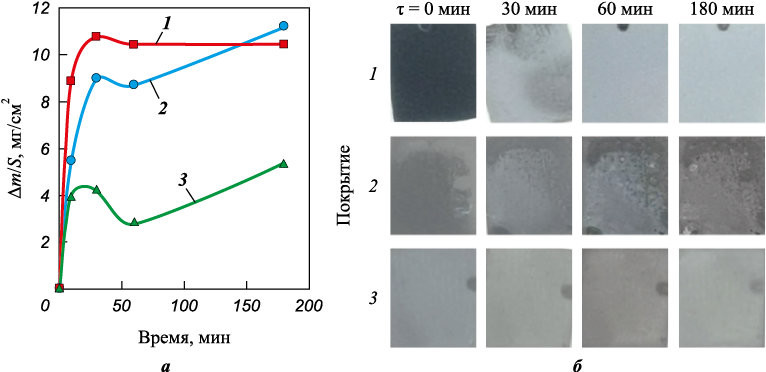

На рис. 3 представлены зависимости удельного изменения массы (∆m/S) покрытий от времени выдержки и внешний вид покрытий до и после отжигов при температуре 1000 °С. Для всех образцов наблюдалось увеличение параметра ∆m/S при выдержках до 30 мин, связанное с ростом оксидной пленки на поверхности покрытий. Уменьшение этого показателя, наблюдаемое для всех покрытий при выдержке τ = 30÷60 мин, может быть связано с частичным испарением оксида MoOx . В диапазоне τ = 60÷180 мин для образцов 1 и 3 величина ∆m/S возросла на 25 и 50 % соответственно, в то время как для покрытия 2 она не изменилась. Максимальными значениями ∆m/S = 11,2 и 10,5 мг/см2 характеризовались образцы 1 и 2, а покрытие 3, полученное в режиме HIPIMS при средней мощности 2 кВт, обладало минимальным удельным изменением массы 5,3 мг/см2, что свидетельствует о его лучшей жаростойкости в условиях ступенчатого отжига при t = 1000 °С. Анализ внешнего вида образцов (рис. 3, б) показал, что покрытия 1 и 3 сохраняют свою целостность в процессе испытаний: видимых разрушений (отслоений и трещин) не наблюдалось, в то время как покрытие 2 частично отслоилось в процессе испытания.

Рис. 3. Зависимость удельного изменения массы покрытий от времени выдержки (а) |

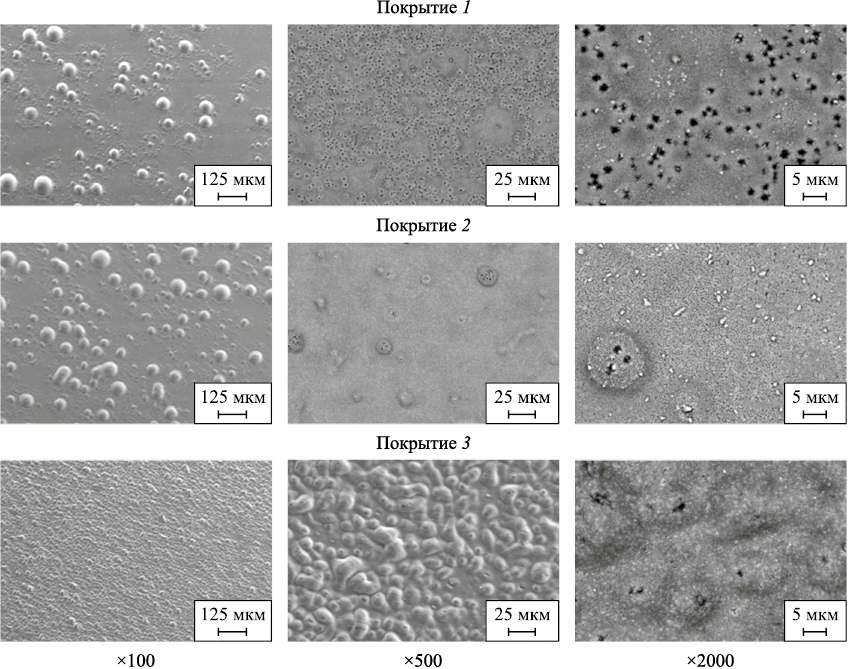

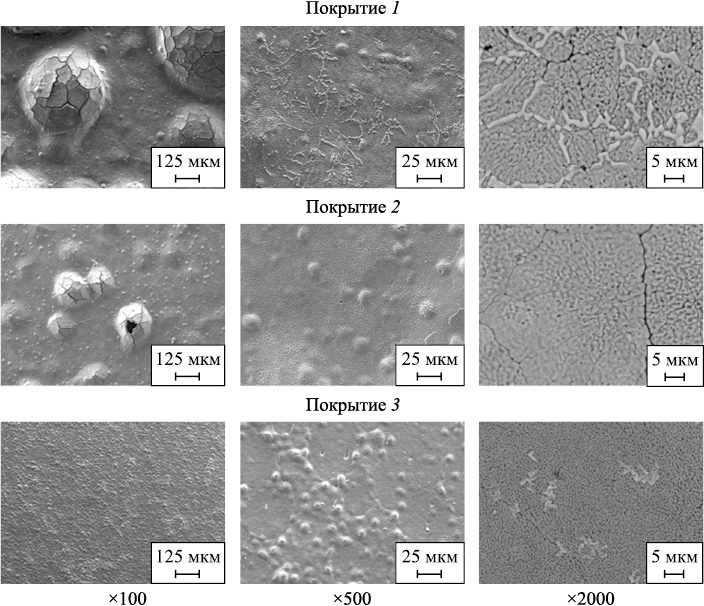

Для определения максимальной рабочей температуры, при которой покрытия сохраняют свои защитные свойства, были проведены неизотермические отжиги в диапазоне t = 1100÷1500 °С. На рис. 4 представлены СЭМ-изображения поверхности покрытий после отжигов при t = 1100 °С. Видно, что у всех образцов имеются участки разрушения (вспучивания), что может быть связано как с образованием и испарением MoOx , так и с фазовыми превращениями, сопровождающимися изменением объема структурных составляющих. Похожие эффекты ранее были обнаружены при исследовании покрытий Mo–(Hf, Zr)–Si–B [26]. При этом размер локальных участков разрушения снижался в 1,3 и 4,0 раза при переходе от покрытия 1 к покрытиям 2 и 3 соответственно. На поверхности всех образцов выявлялись частицы ZrOx и ZrSiOx размером 0,4–1,2 мкм. Согласно ЭДС-анализу в точках на поверхности покрытий 1 и 2 наблюдалось формирование частиц MoOx .

Рис. 4. СЭМ-микрофотографии поверхности покрытий 1, 2 и 3 после отжигов |

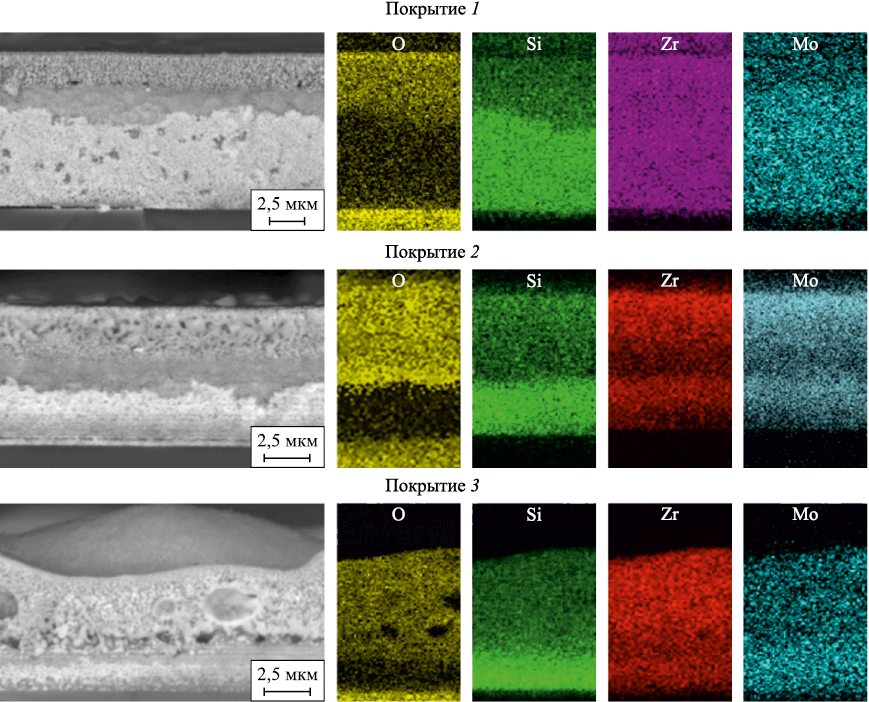

СЭМ-изображения и ЭДС-карты поперечных изломов изучаемых покрытий после отжигов при температуре 1100 °С представлены на рис. 5. Согласно полученным данным на поверхности покрытий 1 и 2 сформировалась оксидная пленка одинаковой толщины ~5,0 мкм, содержащая 2 слоя:

– верхний слой толщиной ~2,6 мкм, состоящий из аморфной фазы а-Si:В:O и нанокристаллитов nc-ZrO2 , nc-ZrSiO4 ;

– слой а-Si:В:O толщиной ~2,4 мкм.

Рис. 5. СЭМ-микрофотографии поперечных изломов и ЭДС-карты покрытий 1, 2 и 3 |

На поверхности образца 3 сформировался пористый оксидный слой а-Si:В:O + nc-ZrO2 + nc-ZrSiO4 толщиной 4,8 мкм. Стоит отметить, что образование кристаллитов ZrSiOx и ZrO2 эффективно улучшает защитные свойства оксидной пленки за счет увеличения стабильности и снижения дефектности слоя боросиликатного стекла [33; 34]. После отжигов при температуре 1300 °С на поверхности образцов 1, 2 и 3 наблюдались участки вспучивания размером ~500, 250 и 15 мкм соответственно (рис. 6), а также трещины, что может быть связано с процессами окисления и кристаллизации, происходящими в покрытиях при нагреве [35; 36]. Стоит отметить, что наличие трещин облегчает диффузию кислорода вглубь материала и может негативно сказаться на его жаростойкости [37; 38]. Примечательным является образование в области трещины на поверхности покрытия 1 частиц ZrSiO4 , которые могут оказывать дополнительное заживляющее воздействие [33].

Рис. 6. СЭМ-микрофотографии поверхности покрытий 1, 2 и 3 |

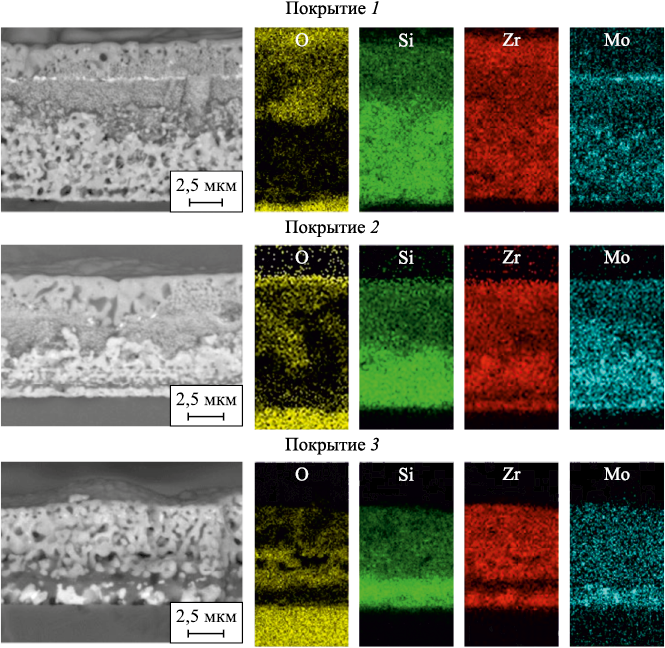

На рис. 7 представлены СЭМ-изображения поперечных изломов покрытий после отжигов при температуре 1300 °С. Согласно данным ЭДС (картирование и анализ в точках) на поперечном изломе образца 1 выявлено 3 слоя в оксидной пленке толщиной ~6,2 мкм:

– верхний пористый слой а-Si:В:O + nc-ZrO2 + nc-ZrSiO4 толщиной ~3,0 мкм с размером пор 0,2–0,6 мкм;

– слой толщиной 200 нм с частицами MoOx ;

– слой на границе «оксидная пленка – покрытие», состоящий из фаз a-Si:B:O и nc-ZrO2 .

Рис. 7. СЭМ-микрофотографии поперечных изломов и ЭДС-карты покрытий 1, 2 и 3 |

На поверхности образца 2 образовалась оксидная пленка а-Si:В:O + nc-ZrO2 + nc-ZrSiO4 толщиной ~5,2 мкм, причем слой вблизи поверхности имел пористую структуру с размером пор 0,2–1,2 мкм, а нижний – плотную (см. рис. 7). Для покрытия 3 толщина пористого оксидного слоя а-Si:В:O + nc-ZrO2 + nc-ZrSiO4 была минимальной и составляла 4,9 мкм. Неокисленные слои всех образцов содержали кристаллиты фаз ZrSi2 и MoSi2 .

Таким образом, результаты после окислительного отжига при 1300 °С показали, что использование метода HIPIMS вместо DCMS приводит к уменьшению толщины поверхностного кислородсодержащего слоя на 16 %. Повышение мощности с 1 до 2 кВт при осаждении в режиме HIPIMS способствует дополнительному снижению толщины оксидного слоя на 6 %. Данный эффект может быть связан с уплотнением структуры и устранением структурных дефектов покрытий при переходе от режима DCMS к HIPIMS [39; 40]. Стоит отметить, что увеличение мощности при распылении в условиях HIPIMS способствует росту скорости ионизации и энергии ионов, что, в свою очередь, оказывает положительное влияние на качество получаемых покрытий [41; 42].

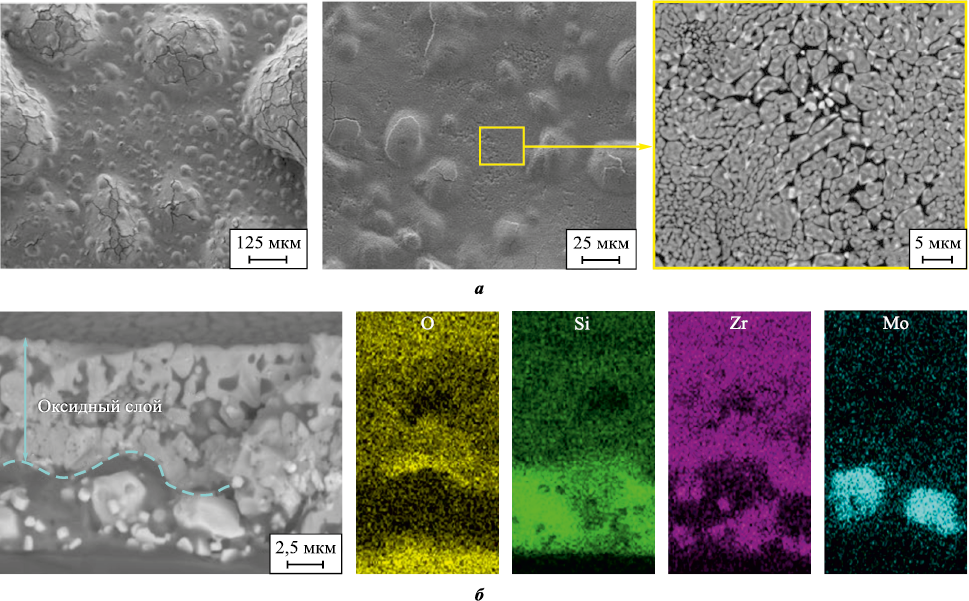

Увеличение температуры отжигов до 1500 °С привело к полному окислению покрытий 2 и 3 вследствие их малой толщины. На поверхности образца 1 помимо характерных участков вздутия наблюдалось образование трещин (рис. 8). При большем увеличении СЭМ (×2000) выявляются зерна ZrO2 (самая светлая область на CЭМ-изображениях) размером 0,6–1,8 мкм и зерна ZrSiO4 размером 1,2–5,0 мкм, расположенные в аморфной матрице на основе Si:B:O (темная область).

Рис. 8. СЭМ-изображения поверхности (а) и поперечного излома (б) покрытия 1 |

Согласно СЭМ-изображениям и ЭДС-картам поперечного излома (рис. 8) для покрытия 1 имеет место сохранение бескислородного слоя, что свидетельствует о его высокой жаростойкости при 1500 °С. Толщина защитного слоя а-Si:В:O + nc-ZrO2 + nc-ZrSiO4 , сформировавшегося на поверхности покрытия в процессе окисления, составила ~8,0 мкм. Неокисленный слой содержал зерна MoSi2 размером от 3,6 до 5,0 мкм и Zr5Si3 размером от 0,2 до 1,0 мкм. Лучшая стойкость к окислению покрытия 1, полученного в режиме DCMS, может быть связана с его максимальной толщиной.

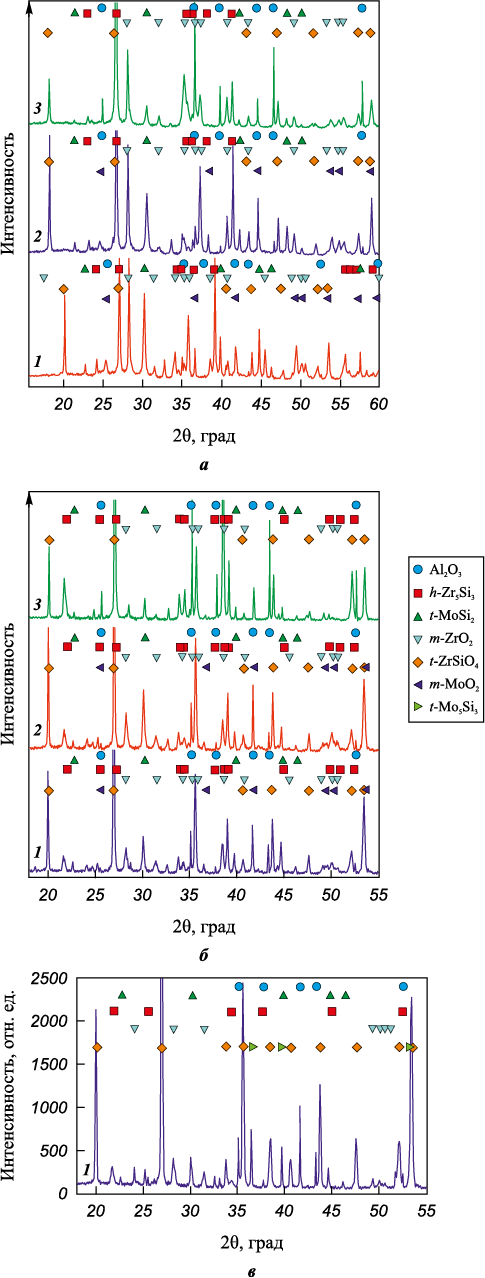

Рентгенограммы покрытий 1–3, отожженных при температуре 1100 °С, представлены на рис. 9, а. Для всех образцов выявлены пики от фаз o-ZrSi2 (ICDD 032-1499) и t-MoSi2 (ICDD 41-0612), соответствующих неокисленному слою покрытия. Также наблюдались пики от оксидных фаз m-ZrO2 (ICDD 07-0343) и t-ZrSiO4 (ICDD 06-0266). У покрытий 1 и 2 на рентгенограммах присутствовали пики m-MoO2 (ICDD 76-1807).

Рис. 9. Рентгенограммы покрытий 1, 2 и 3 после отжигов |

Для всех покрытий размеры кристаллитов основных фаз, определенные с использованием формулы Дебая–Шеррера, были близки: для o-ZrSi2 (131) и t-MoSi2 (200) – 50÷57 нм, для m-ZrO2 (111) и t-ZrSiO4 (200) – 47÷50 нм и 57÷70 нм соответственно. Размеры кристаллитов фазы m-MoO2 (200) для покрытий 1 и 2 составили 61 и 68 нм соответственно.

На рентгенограммах покрытий, отожженных при температуре 1300 °С (рис. 9, б), помимо пиков от фаз t-MoSi2 , m-ZrO2 и t-ZrSiO4 выявлены пики от гексагональной фазы h-Zr5Si3 (ICDD 79-4988), что свидетельствует о фазовом переходе из орторомбической фазы o-ZrSi2 в гексагональную h-Zr5Si3 . Размер кристаллитов h-Zr5Si3 увеличивался с 57 до 77 нм при переходе от покрытия 1 к покрытиям 2 и 3.

После нагрева образца 1 до 1500 °С размеры кристаллитов фаз t-ZrSiO4 и m-ZrO2 составили 50 и 43 нм, фаз h-Zr5Si3 и t-MoSi2 – 85 и 77 нм соответственно. Наблюдался частичный переход фазы t-MoSi2 в t-Mo5Si3 (рис. 9, в). Размер кристаллитов фазы t-Mo5Si3 , определенный по линии (002), составил 57 нм.

Таким образом, из всех исследованных образцов покрытие 1 имело минимальный размер кристаллитов как основных фаз (h-Zr5Si3 и t-MoSi2 ), так и кислородсодержащих (t-ZrSiO4 и m-ZrO2 ), что свидетельствует о его более высокой термической стабильности и повышенных защитных свойствах. Данное утверждение хорошо коррелирует с тем фактом, что лишь этот образец выдержал отжиг при 1500 °С. Стоит отметить, что покрытия Zr–Mo–Si–B соизмеримы по жаростойкости с ранее изученными покрытиями ZrB2 , ZrSiB [43; 44].

Выводы

1. Методами DCMS и HIPIMS с использованием функционально-градиентной СВС-мишени (ZrSi2–ZrB2–MoSi2)/Cr получены покрытия системы Zr–Mo–Si–B. Переход от режима DCMS к HIPIMS при Р = 1 кВт привел к повышению степени ионизации атомов компонентов мишени и росту интегральной интенсивности спектров в 3 раза. Увеличение мощности с 1 до 2 кВт при осаждении в режиме HIPIMS способствовало дальнейшему повышению данного параметра в 2 раза.

2. Независимо от способа осаждения (DCMS или HIPIMS) покрытия были рентгеноаморфными с однородной структурой и равномерным распределением элементов по толщине. Они обладали близкими значениями твердости (11–14 ГПа), модуля упругости (177–208 ГПа) и упругого восстановления (37–42 %). Все покрытия показали высокую стойкость к окислению на воздухе при t = 1100 и 1300 °С. Переход от режима DCMS к HIPIMS привел к минимизации дефектности и снижению глубины окисления на 16–21 % при температуре 1300 °С.

3. Покрытие толщиной 8 мкм показало наиболее высокую стойкость к окислению при 1500 °С, что связано с его термической стабильностью и образованием на поверхности плотной оксидной пленки с аморфной матрицей а-Si:B:O и нанокристаллитами t-ZrSiO4 и m-ZrO2 .

Список литературы

1. Mudiyanselage Y.C., Ramachandran K., Jayaseelan D. Fabrication and characterisation of ZrSi2 ceramics via reactive hot-pressing. Advances in Applied Ceramics. 2022;121(5–8):166–176. https://doi.org/10.1080/17436753.2022.2139448

2. Geßwein H., Pfrengle A., Binder J.R., Haußelt J. Kinetic model of the oxidation of ZrSi2 powders. Journal of Thermal Analysis and Calorimetry. 2008;91(2):517–523. https://doi.org/10.1007/s10973-007-8461-5

3. Hager M.D., Greil P., Leyens C., Van Der Zwaag S., Schubert U.S. Self-healing materials. Advanced Materials. 2010;22(47):5424–5430. https://doi.org/10.1002/ADMA.201003036

4. Yeom H., Maier B., Mariani R., Bai D., Sridharan K. Evolution of multilayered scale structures during high temperature oxidation of ZrSi2 . Journal of Materials Research. 2016;31(21):3409–3419. https://doi.org/10.1557/jmr.2016.363

5. Song K., Fan J., Li W., Jiang J., Xu Z., Zhang C. Effect of ZrO2 Types on ZrSiO4 formation. Ceramics International. 2019;45(17B):23444–23450. https://doi.org/10.1016/J.CERAMINT.2019.08.048

6. Astapov A.N., Pogozhev Y.S., Prokofiev M.V., Lifanov I.P., Potanin A.Y., Levashov E.A., Vershinnikov V.I. Kinetics and mechanism of high-temperature oxidation of the heterophase ZrSi2–MoSi2–ZrB2 ceramics. Ceramics International. 2019;45(5):6392–6404. https://doi.org/10.1016/j.ceramint.2018.12.126

7. Astapov A.N., Pogozhev Y.S., Prokofiev M. V., Potanin A.Y., Levashov E.A., Vershinnikov V.I., Rabinskiy L.N. Kinetics and mechanism of the oxidation of ZrSi2–MoSi2–ZrB2 ceramics in air at temperatures up to 1400 °C. International Journal of Heat and Mass Transfer. 2019;140:12–20. https://doi.org/10.1016/j.ijheatmasstransfer.2019.05.100

8. Kim J.J., Kim H.G., Ryu H.J. High-temperature oxidation behaviors of ZrSi2 and its coating on the surface of Zircaloy-4 tube by laser 3D printing. Nuclear Engineering and Technology. 2020;52(9):2054–2063. https://doi.org/10.1016/J.NET.2020.02.018

9. Yeom H., Maier B., Mariani R., Bai D., Fronek S., Xu P., Sridharan K. Magnetron sputter deposition of zirconium-silicide coating for mitigating high temperature oxidation of zirconium-alloy. Surface and Coatings Technology. 2017;316:30–38. https://doi.org/10.1016/j.surfcoat.2017.03.018

10. Kim M., Noh H., Lee G.C., Yeom H., Kim T.K., Kim J.M., Kim T.H., Jo H.J., Park H.S., Sridharan K. Flow boiling critical heat flux enhancement in ZrSi2 accident-tolerant fuel cladding with porous structures. Applied Thermal Engineering. 2022;207:118164. https://doi.org/10.1016/J.applthermaleng.2022.118164

11. Liu F., Li H., Gu S., Yao X., Fu Q. Spraying power influence on microstructure and bonding strength of ZrSi2 coating for SiC coated carbon/carbon composites. Ceramics International. 2018;44(6):6619–6625. https://doi.org/10.1016/j.ceramint.2018.01.068

12. Wang L., Fu Q., Zhao F., Zhao Z. Constructing self-healing ZrSi2–MoSi2 coating for C/C composites with enhanced oxidation protective ability. Surface and Coatings Technology. 2018;347:257–269. https://doi.org/10.1016/j.surfcoat.2018.05.002

13. Liu F., Li H., Fu Q., He X., Zhang W. ZrSi2–SiC/SiC gradient coating of micro-structure and anti-oxidation property on C/C composites prepared by SAPS. Coatings. 2022;12(10):1377–2022. https://doi.org/10.3390/coatings12101377

14. Hu M.H., Li K.Z., Li H.J., Wang B., Ma H.L. Double layer ZrSi2–ZrC–SiC/SiC oxidation protective coating for carbon/carbon composites. Surface Engineering. 2014;31(5):335–341. https://doi.org/10.1179/1743294414Y.0000000428

15. Zheng Z., Zhao H., Li Z., Liu X., Wu B., Liu B. Research on microstructure and oxidation resistant property of ZrSi2–SiC/SiC coating on HTR graphite spheres. Ceramics International. 2018;44(5):4795–4800. https://doi.org/10.1016/j.ceramint.2017.12.065

16. Zheng Z.J., Zhou P., Zhao H.S., Li Z.Q., Liu X.X., Zhang K.H., Liu B. ZrSi2–SiC/SiC anti-oxidant coatings prepared on graphite spheres by two-step pack cementation process. Key Engineering Materials. 2017;727:953–958. https://doi.org/10.4028/www.scientific.net/kem.727.953

17. Lifanov I.P., Astapov A.N., Terentieva V.S. Deposition of heat-resistant coatings based on the ZrSi2–MoSi2–ZrB2 system for protection of non-metallic composite materials in high-speed high-enthalpy gas flows. Journal of Physics: Conference Series. 2020;1713(1):012025. https://doi.org/10.1088/1742-6596/1713/1/012025

18. Musil J., Zeman P., Baroch P. Hard nanocomposite coatings. Comprehensive Materials Processing. 2014;4: 325–353. https://doi.org/10.1016/B978-0-08-096532-1.00416-7

19. Kiryukhantsev-Korneev P., Sytchenko A., Pogozhev Y., Vorotilo S., Orekhov A., Loginov P., Levashov E. Structure and properties of Zr–Mo–Si–B–(N) hard coatings obtained by D.C. magnetron sputtering of ZrB2–MoSi2 target. Materials (Basel). 2021;14(8):1932. https://doi.org/10.3390/MA14081932

20. Elmkhah H., Attarzadeh F., Fattah-alhosseini A., Kim K.H. Microstructural and electrochemical comparison between TiN coatings deposited through HIPIMS and DCMS techniques. Journal of Alloys and Compounds. 2018;735:422–429. https://doi.org/10.1016/J.JALLCOM.2017.11.162

21. Kiryukhantsev-Korneev P.V., Sytchenko A.D., Loginov P.A., Orekhov A.S., Levashov E.A. Frequency effect on the structure and properties of Mo–Zr–Si–B coatings deposited by HIPIMS using a composite SHS target. Coatings. 2022;12(10):1570. https://doi.org/10.3390/COATINGS12101570

22. Lattemann M., Ehiasarian A.P., Bohlmark J., Persson P.Å.O., Helmersson U. Investigation of high power impulse magnetron sputtering pretreated interfaces for adhesion enhancement of hard coatings on steel. Surface and Coatings Technology. 2006;200(22-23):6495–6499. https://doi.org/10.1016/J.SURFCOAT.2005.11.082

23. Lu C.Y., Diyatmika W., Lou B.S., Lu Y.C., Duh J.G., Lee J.W. Influences of target poisoning on the mechanical properties of TiCrBN thin films grown by a superimposed high power impulse and medium-frequency magnetron sputtering. Surface and Coatings Technology. 2017;332:86–95. https://doi.org/10.1016/j.surfcoat.2017.06.081

24. Sytchenko A.D., Loginov P.A., Nozhkina A.V., Levashov E.A., Kiryukhantsev-Korneev P.V. Structure and oxidation resistance of Mo–Y–Zr–Si–B coatings deposited by DCMS and HIPIMS methods using mosaic targets. Journal of Composites Science. 2023;7(5):185. https://doi.org/10.3390/jcs7050185

25. Kiryukhantsev-Korneev P.V., Vakhrushev R.A., Sytchenko A.D., Potanin A.Y., Rupasov S.I., Shvyndina N.V., Levashov E.A. Comparative study of the composition and structure of the cathode target (ZrSi2–ZrB2–MoSi2)/Cr and coatings formed using them by the DCMS and HIPIMS methods. Physics of Atomic Nuclei. 2023;86(10):1–6. https://doi.org/10.1134/s1063778823090120

26. Kiryukhantsev-Korneev P.V., Sytchenko A.D., Sviridova T.A., Sidorenko D.A., Andreev N.V., Klechkovskaya V.V., Polčak J., Levashov E.A. Effects of doping with Zr and Hf on the structure and properties of Mo–Si–B coatings obtained by magnetron sputtering of composite Targets. Surface and Coatings Technology. 2022;442:128141. https://doi.org/10.1016/j.surfcoat.2022.128141

27. Кирюханцев-Корнеев Ф.В. Возможности метода оптической эмиссионной спектроскопии тлеющего разряда GDOES при исследовании покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013;2:60–70.

28. Sytchenko A.D., Kiryukhantsev-Korneev P.V. Plasma diagnostics during deposition of Zr–B–N coatings by magnetron sputtering of UHTC ceramic in DCMS and HIPIMS modes. Journal of Physics: Conference Series. 2021;2064(1):012062. https://doi.org/10.1088/1742-6596/2064/1/012062

29. Bobzin K., Brögelmann T., Kruppe N.C., Engels M. Influence of DCMS and HPPMS in a DCMS/HPPMS hybrid process on plasma and coating properties. Thin Solid Films. 2016;620:188–196. https://doi.org/10.1016/J.TSF.2016.07.079

30. Samuelsson M., Lundin D., Jensen J., Raadu M.A., Gudmundsson J.T., Helmersson U. On the film density using high power impulse magnetron sputtering. Surface and Coatings Technology. 2010;205(2):591–596. https://doi.org/10.1016/J.SURFCOAT.2010.07.041

31. Lakhonchai A., Chingsungnoen A., Poolcharuansin P., Pasaja N., Bunnak P., Suwanno M. Comparison of the structural and optic Al properties of amorphous silicon thin films prepared by direct current, bipolar pulse, and high-power impulse magnetron sputtering methods. Thin Solid Films. 2022;747:139140. https://doi.org/10.1016/J.TSF.2022.139140

32. Grigoriev O.N., Galanov B.A., Kotenko V.A., Ivanov S.M., Koroteev A. V., Brodnikovsky N.P. Mechanical properties of ZrB2–SiC(ZrSi2) ceramics. Journal of the European Ceramic Society. 2010;30(11):2173–2181. https://doi.org/10.1016/J.JEURCERAMSOC.2010.03.022

33. Ren X., Sun X., Wang W., Mo H., Feng P., Guo L.T., Li Z. Anti-oxidation modification behaviors and mechanisms of ZrB2 phase on Si-based ceramic coatings in aerobic environment with wider temperature region. Journal of Alloys and Compounds. 2018;769:387–396. https://doi.org/10.1016/J.JALLCOM.2018.07.300

34. Liu, F., Li, H., Gu, S., Yao, X., Fu, Q. Microstructure and oxidation Property of CrSi2–ZrSi2–Y2O3/SiC coating prepared on C/C composites by supersonic atmosphere plasma spraying. Surface and Coatings Technology. 2019;374:966–974. https://doi.org/10.1016/j.surfcoat.2019.06.087

35. Fu T., Shen F., Zhang Y., Yu L., Cui K., Wang J., Zhang X. Oxidation protection of high-temperature coatings on the surface of Mo-based alloys. A Review. Coatings. 2022;12(2):141. https://doi.org/10.3390/coatings12020141

36. Solak N., Ustel F., Urgen M., Aydin S., Cakir A.F. Oxidation behavior of molybdenum nitride coatings. Surface and Coatings Technology. 2003;174-175:713–719. https://doi.org/10.1016/s0257-8972(03)00702-3

37. Xu M., Guo L., Wang H. Crack evolution and oxidation failure mechanism of a SiC-ceramic coating reactively sintered on carbon/carbon composites. Materials (Basel). 2021;14(24):7780. https://doi.org/10.3390/MA14247780

38. Yan K., Xiang Y., Yu H., Li Z., Wu Y., Sun J. Effect of irregular microcracks on the hot corrosion behavior and thermal shock resistance of YSZ thermal barrier coatings. Surface and Coatings Technology. 2022;431:128038. https://doi.org/10.1016/J.SURFCOAT.2021.128038

39. Lin H., Wang C., Lai Z., Kuang T., Djouadi M.A. Microstructure and mechanical properties of HfBx Coatings deposited on cemented carbide substrates by HiPIMS and DCMS. Surface and Coatings Technology. 2023;452:129119. https://doi.org/10.1016/J.SURFCOAT.2022.129119

40. Shu R., Du H., Sadowski G., Dorri M.M., Rosen J., Sortica M.A., Primetzhofer D., Lundin D., le Febvrier A., Eklund P. Multicomponent TixNbCrAl nitride films deposited by Dc and high-power impulse magnetron sputtering. Surface and Coatings Technology. 2021;426:127743. https://doi.org/10.1016/j.surfcoat.2021.127743

41. Nouvellon C., Michiels M., Dauchot J.P., Archambeau C., Laffineur F., Silberberg E., Delvaux S., Cloots R., Konstantinidis S., Snyders R. Deposition of titanium oxide films by reactive high power impulse magnetron sputtering (HiPIMS): Influence of the peak current value on the transition from metallic to poisoned regimes. Surface and Coatings Technology. 2012;206(16):3542–3549. https://doi.org/10.1016/j.surfcoat.2012.02.034

42. Lu X., Sui X., Kang J., Zhang X., Miao X.X., Wang J., Hao J. Effect of peak current on the microstructure, mechanical properties and tribological behavior of MoxN coatings deposited by high power impulse magnetron sputtering. Tribology International. 2023;189:108955. https://doi.org/10.1016/j.triboint.2023.108955

43. Kiryukhantsev-Korneev F.V., Lemesheva M.V., Shvyndina N.V., Levashov E.A., Potanin, A.Y. Structure, mechanical properties, and oxidation resistance of ZrB2 , ZrSiB, and ZrSiB/SiBC coatings. Protection of Metals and Physical Chemistry of Surfaces. 2018;54(6):1147–1156. https://doi.org/10.1134/S207020511806014X

44. Kiryukhantsev-Korneev P.V., Sytchenko A.D., Kozlova N.S., Zabelina E.V., Sidorenko D.A., Levashov E.A., Feng P. Effect of nitrogen on the structure and properties of Zr–Si–B–N coatings deposited by magnetron sputtering. Surface and Coatings Technology. 2023;474:130042. https://doi.org/10.1016/j.surfcoat.2023.130042

Об авторах

А. Д. ЧертоваРоссия

Алина Дмитриевна Чертова – к.т.н, мл. науч. сотрудник лаборатории «In situ диагностика структурных превращений» Научно-учебного центра (НУЦ) СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

Ф. И. Чударин

Россия

Фёдор Ильич Чударин – лаборант учебной лаборатории НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

И. О. Вахрушева

Россия

Ирина Олеговна Вахрушева – инженер научного проекта НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

Ю. Ю. Капланский

Россия

Юрий Юрьевич Капланский – к.т.н, науч. сотрудник лаборатории «In situ диагностика структурных превращений» НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

X. Ren

Китай

Xuanru Ren – Dr. Sci., Professor

Zhengzhou 450046, China

P. Feng

Китай

Peizhong Feng – Dr. Sci., Professor

Xuzhou 221116, China

Е. А. Левашов

Россия

Евгений Александрович Левашов – д.т.н., проф., акад. РАЕН, зав. кафедрой порошковой металлургии и функциональных покрытий НИТУ МИСИС; директор НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

Ф. В. Кирюханцев-Корнеев

Россия

Филипп Владимирович Кирюханцев-Корнеев – д.т.н., проф. кафедры порошковой металлургии и функциональных покрытий, зав. лабораторией «In situ диагностика структурных превращений» НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4

Рецензия

Для цитирования:

Чертова А.Д., Чударин Ф.И., Вахрушева И.О., Капланский Ю.Ю., Ren X., Feng P., Левашов Е.А., Кирюханцев-Корнеев Ф.В. Жаростойкие покрытия Zr–Mo–Si–B, полученные методом магнетронного распыления в режимах DCMS и HIPIMS. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):55-68. https://doi.org/10.17073/1997-308X-2024-4-55-68

For citation:

Chertova A.D., Chudarin F.I., Vakhrusheva I.O., Kaplansky Yu.Yu., Ren X., Feng P., Levashov E.A., Kiryukhantsev-Korneev P.V. Oxidation-resistant Zr–Mo–Si–B coatings deposited by DCMS and HIPIMS methods. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):55-68. https://doi.org/10.17073/1997-308X-2024-4-55-68