Перейти к:

Особенности структуры и механические свойства жаропрочного сплава TNM-B1, полученного селективным лазерным сплавлением из сфероидизированного в термической плазме СВС-порошка

https://doi.org/10.17073/1997-308X-2024-4-69-82

Аннотация

Исследованы порошки из сплава TNM-B1 + Y2O3 , полученные методом самораспространяющегося высокотемпературного синтеза. Рассмотрено влияние параметров обработки частиц в термической плазме, генерируемой электродуговым плазмотроном постоянного тока, на морфологию и структуру сферических частиц. Установлено, что плазменная обработка существенно изменяет форму частиц и позволяет получить продукт с высокой степенью сфероидизации (от 88 до 97 %), которая зависит от температуры потока плазмы, состава плазмообразующего газа и количества обрабатываемого материала. При использовании водородсодержащей термической плазмы степень сфероидизации может достигать 99 %. При этом снижаются концентрации примесного кислорода с 0,8 до 0,13 мас. %, азота в 2 раза и существенно падает концентрация водорода. Проведены исследования по отработке режимов селективного лазерного сплавления, в результате чего были построены образцы с минимальным количеством дефектов. При этом оптимальная объемная плотность энергии лазера составила 40–50 Дж/мм3. Процесс газостатической обработки позволил достичь практически полной однородности структуры образцов и отсутствия пор. Дополнительно проведенная термическая обработка при t = 1380 °С и τ = 120 мин способствовала преобразованию исходной равноосной структуры сплава в ламеллярную. По результатам термомеханических испытаний по схеме одноосного сжатия в диапазоне температур от 800 до 1100 °С установлено, что сплав с ламеллярной структурой после операций селективного лазерного сплавления, горячего изостатического прессования и термической обработки имеет повышенные на 80–100 МПа значения прочности по сравнению с глобулярной структурой. Механические свойства сплава с ламеллярной структурой составили при t = 800 °С: модуль упругости E = 115,2 ГПа, предел текучести σ0,2 = 528 МПа, предел прочности при сжатии σв = 1148 МПа, а при t = 1100 °С – E = 48,2 ГПа, σ0,2 = 98 МПа, σв = 149 МПа.

Ключевые слова

Для цитирования:

Марков Г.М., Фадеев А.А., Скирпичникова А.А., Логинов П.А., Хомутов М.Г., Самохин А.В., Левашов Е.А. Особенности структуры и механические свойства жаропрочного сплава TNM-B1, полученного селективным лазерным сплавлением из сфероидизированного в термической плазме СВС-порошка. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):69-82. https://doi.org/10.17073/1997-308X-2024-4-69-82

For citation:

Markov G.M., Fadeev A.A., Skirpichnikova A.A., Loginov P.A., Khomutov M.G., Samokhin A.V., Levashov E.A. Structural characteristics and mechanical properties of heat-resistant TNM-B1 alloy obtained by selective laser melting from SHS powder spheroidized in thermal plasma. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):69-82. https://doi.org/10.17073/1997-308X-2024-4-69-82

Введение

Жаропрочные сплавы на основе алюминидов титана TiAl/Ti3Al представляют значительный интерес для технических применений в машиностроении [1; 2]. Они характеризуются высокими жаропрочностью, коррозионной стойкостью и сопротивлением ползучести. В условиях воздействия высоких температур и агрессивных сред сплавы сохраняют термодинамическую стабильность, а кроме этого, обладают низкой плотностью (~5 г/см3), благодаря чему по удельной прочности они превосходят современные никелевые суперсплавы аналогичного назначения (~9 г/см3) [3–5].

К основным проблемам, затрудняющим использование сплавов на основе TiAl/Ti3Al при изготовлении сложнопрофильных деталей, можно отнести высокую чувствительность фазового состава к параметрам технологического процесса, примесям и изменениям концентраций легирующих элементов, а также сложность обработки при комнатной температуре. Получение таких деталей традиционными металлургическими методами с последующей механической обработкой сопряжено с высокими капитальными затратами и большими потерями материала [6]. Современные технологии аддитивного производства, такие, например, как селективное лазерное сплавление (СЛС), способны решить указанные проблемы при производстве изделий и позволяют свести к минимуму их механическую обработку [4; 5]. Ведутся активные исследования по оптимизации составов и режимов получения порошков жаропрочных сплавов-аналогов [6–9].

Один из методов получения порошков сплавов на основе алюминидов титана TiAl/Ti3Al базируется на технологии самораспространяющегося высокотемпературного синтеза (СВС) [10; 11]. Перспективность данного способа заключается в том, что масштаб гетерогенности частиц порошка с увеличенной реакционной поверхностью за счет высокой скорости распространения волны горения позволяет получить порошковые материалы необходимого состава [12–14]. По такой технологии были произведены изделия из базовых сплавов на основе TiAl/Ti3Al [15].

Развитие процесса СЛС открывает перспективы построения сложнопрофильных изделий из материалов на основе TiAl/Ti3Al [5; 12]. В качестве исходного сырья в технологии СЛС используются узкофракционные сферические порошки, к которым предъявляются особые требования по химическому составу, содержанию примесей и таким свойствам, как насыпная масса, текучесть, гранулометрический состав, сферичность.

Исходя из указанных требований, сфероидизированные порошки из сплавов на основе TiAl/Ti3Al можно получать по технологиям газовой атомизации, центробежного плазменного распыления вращающегося электрода (метод PREP) и плазменной сфероидизации [16–20], которые обеспечивают быструю кристаллизацию расплава, что способствует уменьшению размера зерен и формированию однородной структуры в твердом состоянии. Получение таких порошков методами газовой атомизации и PREP осуществляется с использованием предварительно изготовленных литых заготовок и прутков, что повышает себестоимость процесса [18; 21–23]. Плазменная сфероидизация позволяет использовать в качестве исходных материалов порошки-прекурсоры, что значительно упрощает технологию. В условиях высоких температур и действия сил поверхностного натяжения частицы произвольной формы плавятся, приобретают сферическую форму и кристаллизуются. Данный метод обработки улучшает многие характеристики порошков для дальнейшего использования в аддитивных технологиях: увеличивает текучесть и насыпную плотность порошков; снижает содержание примесного кислорода; способствует удалению внутренних пор, возникающих в исходных частицах [24–27].

Целью данной работы являлись получение сферических порошков фракции 10–65 мкм из сплава TNM-B1 + Y2O3 на основе алюминида титана, изучение влияния параметров обработки частиц в термической плазме, генерируемой электродуговым плазмотроном постоянного тока, на морфологию, структуру и свойства порошков, а также их применение в технологии селективного лазерного сплавления.

Методика эксперимента

В качестве исходного материала использовали порошки реакционной смеси из чистых элементов с целью получения методом СВС в режиме теплового взрыва сплава TNM-B1, модифицированного оксидом иттрия (Y2O3 ) [14]. Прессованные заготовки из реакционной смеси помещали в трубчатую печь, разогретую до 900 °С, с целью инициирования объемного горения. Продукты синтеза последовательно измельчали до порошка с размером частиц <100 мкм с помощью щековой дробилки и планетарной центробежной мельницы Активатор-4М (Россия). Узкофракционные порошки с размером зерен 10–65 мкм получали на воздушном классификаторе Гольф-3 (Россия).

Классифицированные порошки обрабатывали в потоке термической плазмы на установке плазменной сфероидизации порошковых материалов, разработанной Институтом металлургии и материаловедения им. Байкова (г. Москва, Россия) [28]. Параметры процесса сфероидизации микропорошков в потоке термической плазмы представлены ниже:

Мощность плазмотрона (Nпл ), кВт . . . . . . . . . . . . . . . . 11– 25

Плазмообразующие газы . . . . . . . . . . . . . . . . . . . . . . . . Ar, Ar + H2

Расход плазмообразующего газа (Gпл.г ), м3/ч . . . . . . . 2,0–2,16

Энтальпия потока плазмы (Iпл), кВт·ч/м3 . . . . . . . . . . . 2,0–3,9

Расход прекурсора (Gпр ), кг/ч . . . . . . . . . . . . . . . . . . . . 0,6–2,4

Расход транспортирующего газа – Ar (Gтр.г ), м3/ч . . . 0,5

Плазменная струя генерируется электродуговым плазмотроном постоянного тока мощностью 30 кВт и истекает в водоохлаждаемый объем плазменного реактора диаметром 300 мм и длиной 1000 мм. Частицы обрабатываемого материала вводятся в плазменную струю в виде газодисперсного потока при использовании газа-носителя. В процессе нагрева частиц происходят их плавление и формирование сферической формы за счет сил поверхностного натяжения. Далее частицы кристаллизируются, осаждаются на внутренней поверхности плазменного реактора и частично выносятся на аппарат фильтрации отходящих газов. С помощью системы очистки стенок плазменного реактора происходят сбор и накопление продукта в приемных бункерах.

В процессе плазменной обработки порошка-прекурсора, имеющего широкое распределение частиц по размерам, возможно образование наноразмерной фракции в результате частичного испарения мелких частиц обрабатываемого материала и конденсации образовавшихся паров. Ее наличие значительно ухудшает физико-технологические свойства готового продукта, а также увеличивает содержание примесей кислорода и азота за счет активного окисления наночастиц при контакте с воздухом. Удаление наноразмерной фракции из сфероидизированного продукта осуществлялось седиментационным методом в дистиллированной воде после ультразвуковой обработки. Целевой продукт просушивали в условиях низкого вакуума при t = 150 °С в течение 180 мин.

Гранулометрический состав порошков измеряли методом лазерной дифракции в жидкой среде на приборе ANALYSETTE 22 MicroTec plus («FRITSCH», Германия) по стандарту ASTM B822-17. Текучесть порошка оценивали с помощью воронки Холла (диаметр калиброванной воронки 2,5 мм) по стандартному методу испытаний ASTM B213-2017. Насыпную плотность измеряли в соответствии с ГОСТ 19440-94. Содержание примесного кислорода определяли восстановительным плавлением на приборе ТС-600 (LECO, США) по стандартной методике испытаний ASTM E1019-18.

Построение и оптимизацию режимов селективного лазерного сплавления проводили на установке SLM-260 («SLM Solutions», Германия) в инертной атмосфере. Скорость сканирования и мощность варьировали в диапазонах 100–1000 мм/с и 50–300 Вт соответственно. Для устранения дефектов в виде пор и микротрещин СЛС-образцы дополнительно подвергали горячему изостатическому прессованию (ГИП), а для изменения типа структуры после ГИП проводили термическую обработку (ГИП + ТО). Процесс ГИП осуществляли на установке HIRP10/26–200 (ABRA AG, Швейцария) при температуре t = 1240 °С, давлении аргона PAr = 200 атм и продолжительности изотермической выдержки τ = 120 мин. Термическую обработку проводили в вакуумной печи Термионик-Т1 (Россия) с вольфрамовым нагревателем при t = 1380 °С и τ = 120 мин.

Фазовый состав изучали методом рентгеноструктурного фазового анализа (РФА) на дифрактометре D2 PHASER («Bruker AXS GmbH», Германия) с использованием CuKα-излучения в диапазоне углов 2θ = 10÷120° с шагом 0,02° и экспозицией 0,6 с.

Микроструктурные исследования проводили на сканирующем электронном микроскопе S-3400 N («Hitachi», Япония) с энергодисперсионной приставкой NORAN System 7 X-ray Microanalysis System («Thermo Scientific», США).

Термомеханические испытания в условиях одноосного сжатия осуществляли в вакууме (~10\(^–\)3 Па) на приборе Gleeble System 3800 («Dynamic Systems Inc.», США). Диаграммы горячей деформации образцов при воздействии сжимающих напряжений регистрировали в интервале температур от 800 до 1100 °С при dε/dt ≤ 0,001 с\(^–\)1.

Результаты и их обсуждение

Структура порошка-прекурсора

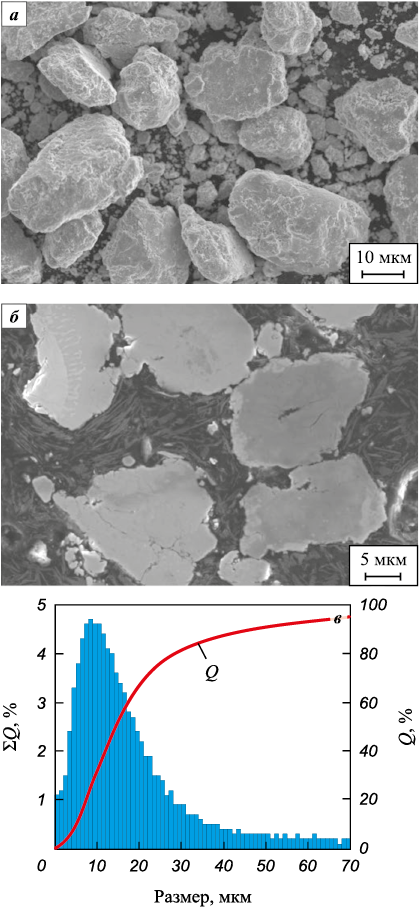

СВС-порошок характеризовался наличием частиц неправильной формы и состоял из фаз γ-TiAl и α2-Ti3Al [15]. По результатам структурных исследований (рис. 1, а, б) он обладает однородной микроструктурой, что является важным условием для получения сфероидизированного порошка высокого качества.

Рис. 1. Морфология (а), микроструктура (б) |

Согласно данным, полученным методом лазерной дифракции (рис. 1, в), порошки имеют одномодальное распределение с максимумом при ~10 мкм. Квантиль распределения частиц по размерам D10 , D50 и D90 порошков составлял 24, 40 и 68 мкм соответственно. Поскольку разделение в воздушном классификаторе осуществляется преимущественно по массе частиц, то из-за неправильной формы некоторые из них размером более 70 мкм были отнесены к целевой фракции. Наличие фракции менее 20 мкм объясняется развитой поверхностью частиц и их механическим зацеплением. Физические и технологические свойства порошков во многом определяют параметры их последующей сфероидизации в потоке термической плазмы, когда требуется достижение высокой (>95 %) степени сферичности [28]. Исходные СВС-микропорошки не обладали текучестью, а их насыпная плотность составила 1,5 г/см3.

Плазменная сфероидизация

Эксперименты по плазменной сфероидизации проводили с варьированием следующих параметров: энтальпии потока плазмы, состава плазмообразующего газа и расхода порошка-прекурсора. Основными критериями выбора оптимального режима плазменной обработки порошков являлись степень сфероидизации и минимизация содержания наноразмерной фракции в обработанных порошках. Одним из значимых параметров плазменной сфероидизации, определяющим энергетический вклад проведения процесса и влияющим на свойства получаемого продукта, является значение энтальпии потока плазмы. Свойства сфероидизированного продукта изменялись в зависимости от значений этого показателя в диапазоне от 2 до 3,85 кВт·ч/м3, которые определялись уровнем полезной мощности электродугового плазмотрона, составом и расходом плазмообразующего газа.

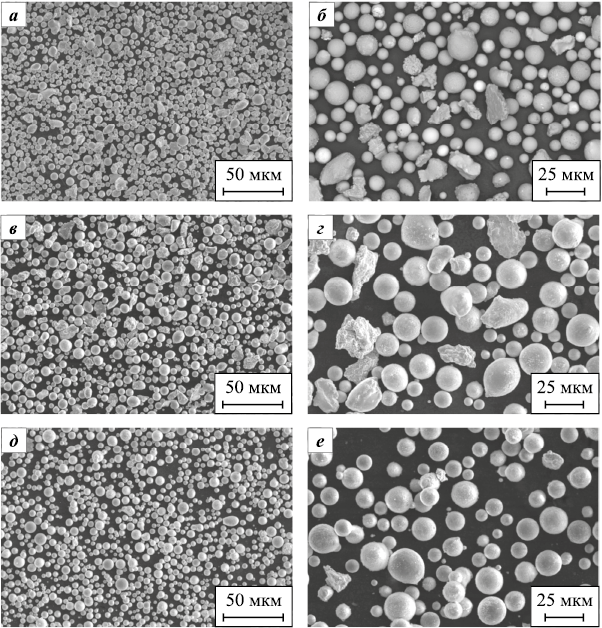

При минимальной величине энтальпии потока аргоноводородной плазмы Iпл = 2 кВт·ч/м3 степень сфероидизации продукта составляла ~73 %, что является низким значением, предъявляемым к порошкам для использования в аддитивных производственных процессах (рис. 2, а, б). Испарение материала с образованием нанофракции практически отсутствовало, текучесть составила 57 с / 50 г, а насыпная плотность – 2,1 г/см3.

Рис. 2. Морфология порошков после сфероидизации при значении энтальпии потока |

Увеличение значения Iпл > 2 кВт·ч/м3 приводит к значительному повышению плотности теплового потока к поверхности частиц обрабатываемого порошкового материала, что позитивно сказывается на интенсификации нагрева и плавления частиц и, как следствие, на увеличении степени их сфероидизации. К негативной стороне этого процесса можно отнести повышение интенсивности испарения частиц вследствие перегрева, что приводит к возрастанию концентрации конденсированных наночастиц в сфероидизированном порошке. В ходе экспериментов установлено, что максимальная степень сфероидизации была достигнута при энтальпии потока аргоноводородной плазмы Iпл = 3,85 кВт·ч/м3. Изменение ее значения в диапазоне от 2 до 3,85 кВт·ч/м3 привело к росту степени сфероидизации с 73 до 96 %. При этом содержание нанофракции выросло незначительно (до 2,1 мас. %), текучесть достигла 38 с / 50 г, а насыпная плотность возросла до 2,45 г/см3.

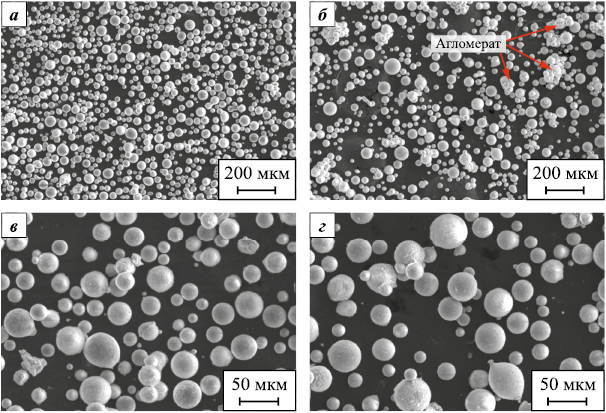

По результатам исследований установлено, что обработка порошка прекурсора в аргоновой плазме приводит к получению продукта со степенью сфероидизации 96 %. Отмечено наличие агломератов и частиц с сателлитами (рис. 3, б). Для увеличения степени сфероидизации продукта при фиксированном значении мощности электродугового разряда требуется изменение условий теплопереноса в системе «горячий газ – частица». Одним из возможных решений является увеличение теплопроводности газовой среды за счет добавления водорода в состав плазмообразующего газа. Использование водородсодержащей термической плазмы интенсифицирует тепло- и массообменные процессы, что приводит к уменьшению времени нагрева обрабатываемых частиц, в результате чего степень сфероидизации продукта увеличивается до 99 % (рис. 3, а). Также выявлено, что водородсодержащая плазма создает условия для частичного восстановления порошка-прекурсора, что влечет за собой понижение концентрации примесного кислорода в продукте.

Рис. 3. Морфология порошков после сфероидизации в плазме Ar–H2 (а, в) и Ar (б, г) |

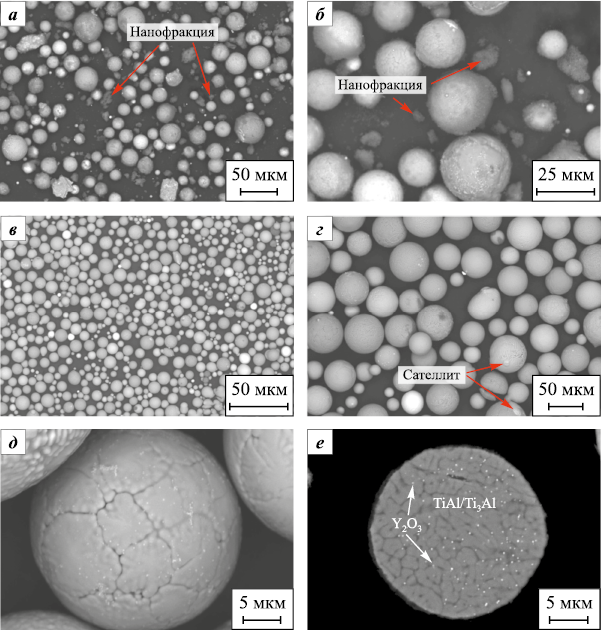

Увеличение расхода порошка-прекурсора приводит к большим затратам тепловой энергии потока плазмы, необходимой на нагрев материала, что, в свою очередь, снижает степень сфероидизации продукта. Так, повышение расхода прекурсора в диапазоне от 0,6 до 2,4 кг/ч привело к уменьшению степени сфероидизации продукта до 88 %, при этом содержание наноразмерной фракции снизилось до уровня 2,1 мас. %. Установлено, что при расходе прекурсора 1,2 кг/ч обеспечивается максимальная степень сфероидизации (96 %) при минимальном содержании наноразмерной фракции. Как было показано ранее, в микропорошках, полученных методом плазменной сфероидизации (рис. 4, а, б), обнаружены частицы нано- и субмикронного размера, образующиеся в результате частичного испарения обрабатываемого материала и последующей конденсации пара при охлаждении высокотемпературного газодисперсного потока. Содержание частиц варьировалось от 3 до 10 мас. %.

Рис. 4. Морфология порошка сплава TNM-B1 + 1 % Y2O3 после обработки в Ar–H2-плазме до (а, б) |

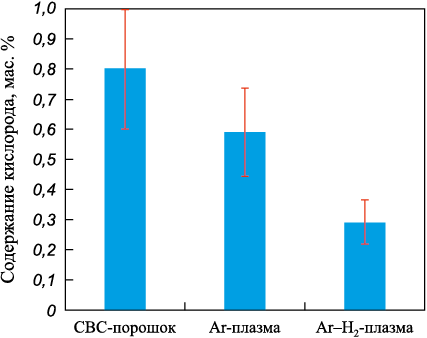

Пригодный для технологии СЛС сфероидизированный порошок был получен при энтальпии потока Ar–H2-плазмы с содержанием водорода 3,7 об. %, составляющей Iпл = 3,8 кВт·ч/м3. Частичное испарение прекурсора привело к появлению нанофракции Mнч = 7 мас. %, а степень сфероидизации достигла 99 % (рис. 4, в–д). Для сферических частиц характерна однородная глобулярная структура TiAl/Ti3Al с наночастицами Y2O3 по границам зерен (рис. 4, е). Текучесть полученных порошков составила 29 с / 50 г, а насыпная плотность увеличилась до 2,5 г/см3. Значения параметров D10 , D50 и D90 составили 17, 29 и 50 мкм соответственно в диапазоне размеров частиц от 10 до 79 мкм. Следует отметить, что обработка порошка в аргоновой плазме приводит к снижению содержания примесей кислорода с 0,8 до 0,6 мас. %, а воздействие водородсодержащей термической плазмы наряду с удалением нанофракции обеспечивает снижение примесного кислорода до 0,3 мас. % (рис. 5), а также двукратное снижение примесей азота. Содержание водорода при этом находится на уровне 0,0025 мас. %.

Рис. 5. Содержание примесного кислорода в исходном |

Селективное лазерное сплавление

Полученный порошок был использован для оптимизации режимов СЛС на установке SLM-260 («SLM Solutions», Германия). Подбор оптимальных диапазонов основных показателей лазерного синтеза проводился с учетом минимальной объемной плотности энергии лазера (VED), необходимой для плавления слоя порошка заданной толщины, по следующей формуле:

\[VED = \frac{P}{{vhtd}},\]

где P – мощность лазера, Вт; v – скорость сканирования, мм/с; h – интервал сканирования, мм; t – толщина порошкового слоя, мм; d – диаметр лазерного луча, мм.

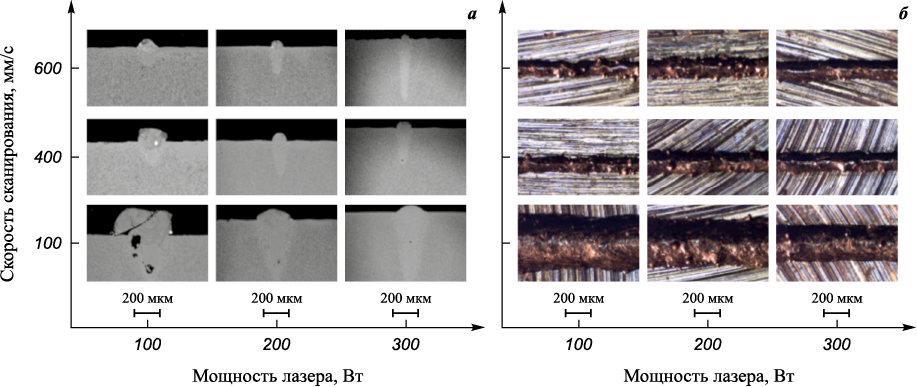

Отработка режимов СЛС с использованием сферического порошка TNM-B1 + Y2O3 заключалась в построении одиночных треков и оценке глубины проплавления и наличия дефектов. По результатам лазерной обработки одиночных треков выявлен ряд закономерностей (рис. 6). Низкие скорости сканирования (v < 200 мм/с) приводят к сильному увеличению глубины проплавления одиночных треков (до 500 мкм) независимо от подаваемой мощности, а высокие значения v – к сильному уширению трека. В условиях объемной печати это приводит к многократному переплаву соседних треков, тем самым создаются условия образования избыточных напряжений и, как следствие, растрескивания материала.

Рис. 6. СЭМ-изображения поперечных сечений треков (а) и снимки их поверхности, |

При увеличении скорости сканирования с 200 до 600 мм/с количество непроплавленных частиц на поверхности треков уменьшилось, ширина треков стала более однородной и составила от 110 до 160 мкм. Треки, полученные при более высокой скорости сканирования, имели гладкую и однородную поверхность с низким количеством дефектов. Оптимальная микроструктура треков получена при v = 500÷600 мм/с, а одновременное повышение мощности лазера требует v > 900 мм/с, что соответствует диапазону объемной плотности энергии лазера VED = 40÷110 Дж/мм3. Согласно установленному диапазону величины VED было проведено дальнейшее варьирование мощности и скорости сканирования для построения объемных образцов.

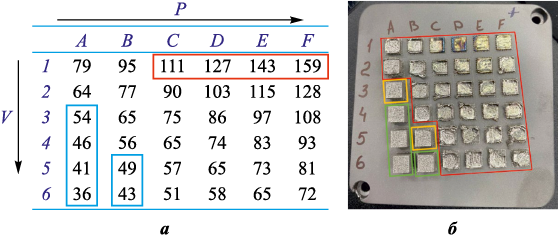

На рис. 7 представлены матрица значений объемной плотности энергии лазера и платформа с объемными образцами. Варьирование мощности проводили в диапазоне 70–115 Вт, а скорости сканирования в интервале 500–1000 мм/с. Образцы можно разделить на 3 группы по характерным дефектам. Красным цветом на рис. 7, б выделены образцы, в процессе построения которых наблюдалось коробление, желтым – расслоение контура, а зеленым цветом показаны образцы, не имевшие заметных внешних дефектов.

Рис. 7. Режимы СЛС и платформа с построенными образцами |

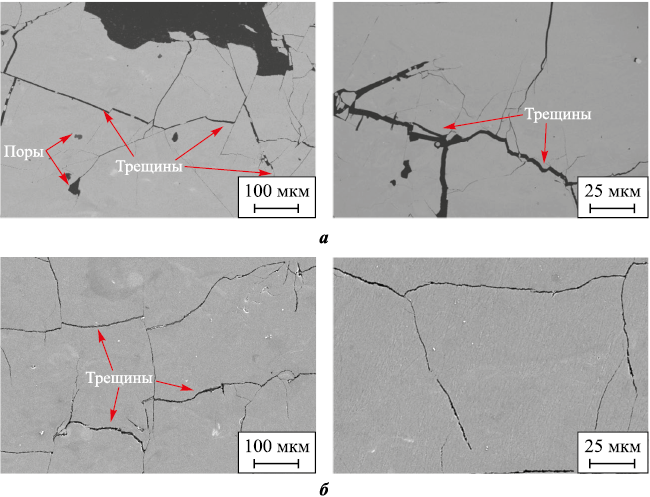

Для большинства режимов построения, особенно при высокой плотности энергии лазера (160 Дж/мм3), не удалось добиться полного построения образцов. Причиной этого являлись недостаточная теплопередача и перегрев расплава, что привело к короблению, а также формированию каверн и трещин. С каждым последующим напечатанным слоем визуальный контроль процесса СЛС требовал отключения печати по некоторым режимам из-за явного коробления выращиваемых образцов. Эти режимы отличаются низкой мощностью лазера (70 Вт), что обеспечило формирование плотной микроструктуры с равномерным распределением легирующих компонентов. Тем не менее в образцах присутствовали микротрещины (рис. 8, а), образовавшиеся в результате воздействия внутренних напряжений из-за сильных температурных градиентов.

Рис. 8. Микроструктуры объемных СЛС-образцов, |

Как видно на рис. 8, б, при уменьшении объемной плотности подводимой энергии до 50 Дж/мм3 и одновременном понижении мощности лазера и скорости сканирования перегрева ванны расплава не происходит, и формирование большей части микротрещин в структуре образцов подавляется. В структуре данных образцов отмечено небольшое количество субмикронных пор (<3 об. %), которые образуются в результате захвата аргона ванной расплава.

Постобработка и механические испытания

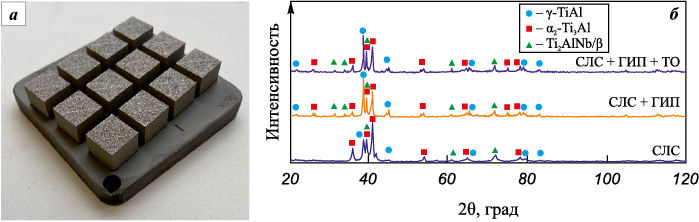

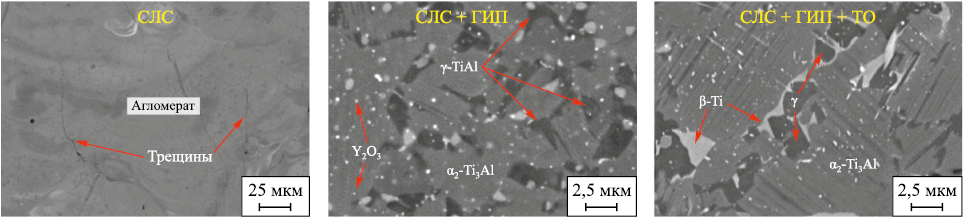

Полученные образцы из сплава TNM-B1 + Y2O3 с оптимальной структурой по режиму А5 (рис. 9, а) подвергали ГИП и термической обработке. Для исследования изменений фазового состава были сняты рентгенограммы после 3 видов обработки (СЛС, СЛС + ГИП и СЛС + ГИП + ТО) и проведена идентификация фаз (рис. 9, б). В составе сплава TNM-B1 + Y2O3 , полученного методом СЛС, преобладала фаза α2-Ti3Al (60 мас. %). Ее концентрация в 3–4 раза превосходила равновесную [14]. Процессы фазообразования в сплавах, аналогичных TNM-B1 + Y2O3 , контролируются в первую очередь скоростью охлаждения. Для высоких ее значений, характерных для СЛС, подавляется протекание эвтектоидной реакции α → α2 + γ, что приводит к избытку фазы α2-Ti3Al [11].

Рис. 9. Объемные образцы из сплава TNM-B1 + Y2O3 , полученные методом СЛС (а), |

Проведение ГИП позволило привести СЛС-сплав TNM-B1 + Y2O3 к равновесному состоянию за счет трансформации метастабильного α2-Ti3Al в γ-TiAl. Как видно из дифракционных спектров СЛС-образцов (рис. 9, б), интенсивность пиков тетрагональной фазы γ-TiAl после ГИП существенно увеличилась. Соотношение γ-TiAl : α2-Ti3Al в них составило 75:20. Следует отметить, что в образцах как после СЛС, так и после ГИП содержалось 5–7 % фазы β-Ti, которая не наблюдалась ранее в данном сплаве, полученном по технологии ГИП из СВС-порошков [15]. Применение метода СЛС для консолидации предполагает воздействие более высоких температур и перевод материала в жидкую фазу, кристаллизация которой начинается с формирования первичных кристаллов β-Ti согласно диаграмме состояния Ti–Al. Сформированные таким образом зерна фазы β-Ti сохраняются в сплаве после СЛС и ГИП (рис. 10).

Рис. 10. Микроструктуры сплава TNM-B1 + Y2O3 после различных видов обработки |

Проведение термообработки (ТО) не привело к существенному изменению фазового состава (рис. 9, б): соотношение фаз γ-TiAl : α2-Ti3Al также составляло 75:20. На данном этапе был осуществлен нагрев выше температуры эвтектоидного превращения α → α2 + γ. В результате охлаждения с низкой скоростью равноосные зерна α-фазы распадались на колонии ламелей γ-TiAl : α2-Ti3Al (рис. 10).

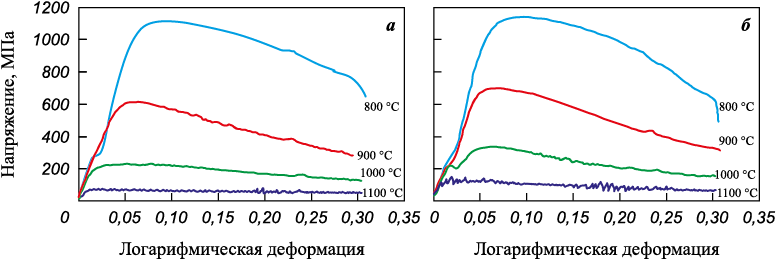

Структурно-фазовые изменения в СЛС-образцах, протекающие при ГИП и ТО, безусловно должны сказаться на свойствах сплава TNM-B1 + Y2O3 . На рис. 11 представлены диаграммы деформации по схеме одноосной осадки в координатах «истинные напряжения – логарифмическая деформация» для образцов, полученных по режиму СЛС А5, СЛС + ГИП, СЛС + ГИП + ТО. Пористость образцов после ГИП и ГИП + ТО не превышала 1 %. Установлено, что полученные свойства сильно зависят от температуры испытаний. Все кривые деформации имеют ярко выраженный максимум, соответствующий пределу прочности при сжатии и свидетельствующий о деформационном упрочнении образцов. Для всех кривых характерно наличие второго участка, где увеличение деформации происходит при снижении напряжения. Данный эффект объясняется динамической рекристаллизацией или динамическим восстановлением, а также релаксацией дефектов кристаллической решетки.

Рис. 11. Диаграммы деформации, реализованной по схеме одноосной осадки, |

Механические свойства (модуль упругости E, предел текучести σ0,2 , предел прочности при сжатии σв ) сплава TNM-B1 + Y2O3 после ГИП и ГИП + ТО были определены с использованием диаграмм деформации (в области упругопластического перехода). Значения σ0,2 у полученных образцов при температуре 800 °С сопоставимы с показателями литых сплавов TNM-B1 (σ0,2 = 400÷530 МПа), а величина σв увеличена на 150–200 МПа по сравнению с литыми сплавами (σв = 880÷1000 МПа), что связано с наличием более мелкозернистой структуры [29; 30] (см. таблицу).

Механические свойства сплава TNM-B1 + Y2O3

| |||||||||||||||||||||||||||||||||||||||||||||||

Проведение ТО для образцов сплава TNM-B1 + Y2O3 после СЛС + ГИП позволяет увеличить σв на 20–100 МПа за счет формирования ламеллярной микроструктуры. Эффект упрочнения более заметен при высоких температурах испытаний (от 900 до 1100 °С).

Выводы

1. Из СВС-порошков сплава TNM-B1 + Y2O3 получены порошки фракции 10–65 мкм с высокой степенью сфероидизации частиц (до 99 %). Изучено влияние параметров обработки частиц в термической плазме, генерируемой электродуговым плазмотроном постоянного тока. Выявлено, что она приводит к значительному изменению морфологии частиц и получению продукта с высокой степенью сфероидизации – в диапазоне от 88 до 97 % в зависимости от значений энтальпии потока плазмы, состава плазмообразующего газа и расхода обрабатываемого материала. При достижении максимальной степени сфероидизации отмечено частичное испарение прекурсора, приводящего к образованию до 7 мас. % нанофракции.

2. Установлено, что использование водородсодержащей термической плазмы способствует увеличению степени сфероидизации продукта до 99 %. В то же время повышение расхода прекурсора с 0,6 до 2,4 кг/ч приводит к ее снижению с 97 до 88 %. При обработке порошка в водородсодержащей термической плазме концентрация примесного кислорода падет с 0,8 до 0,13 мас. %, двукратно снижаются примеси азота и на порядок уменьшается концентрация водорода.

3. Эксперименты по оптимизации процесса СЛС определили режимы, позволяющие строить заготовки с минимальными количеством дефектов и остаточной пористостью. Лучшие образцы были получены при объемной плотности энергии лазера 40–50 Дж/мм3 (мощность лазера около 60 Вт) и скорости сканирования выше 900 мм/с.

4. Исследовано влияние постобработки (ГИП и ТО) на структуру, фазовый состав и механические свойства СЛС-образцов из сплава TNM-B1 + Y2O3 . После газостатической обработки образцы имели близкую к нулю пористость при полном залечивании дефектов структуры, а дополнительная термическая обработка обеспечила трансформацию равноосной структуры сплава в ламеллярную.

5. По результатам термомеханических испытаний по схеме одноосного сжатия в диапазоне температур от 800 до 1100 °С установлено, что сплав с ламеллярной структурой в состоянии СЛС + ГИП + ТО имеет повышенные на 80–100 МПа значения прочности. Лучшие образцы обладали следующими свойствами при t = 800 °С: E = 115,2 ГПа, σ0,2 = 528 МПа, σв = 1148 МПа, а при 1100 °С: E = 48,2 ГПа, σ0,2 = 98 МПа, σв = 149 МПа.

Список литературы

1. Liu B., Liu Yo. Powder metallurgy titanium aluminide alloys. Titanium powder Metallurgy. Science, Technology and Applications. 2015;27:515–531. https://doi.org/10.1016/B978-0-12-800054-0.00027-7

2. Gupta R.K., Pant B. Titanium aluminides. Intermetallic matrix composites. Properties and Applications. 2018;4:71–93. https://doi.org/10.1016/B978-0-85709-346-2.00004-2

3. Niu H.Z., Chen X.J., Chen Y.F., Zhao S., Liu G.H., Zhang D.L. Microstructural stability, phase transformation and mechanical properties of a fully-lamellar microstructure of a Mo-modified high-Nb γ-TiAl alloy. Materials Science and Engineering: A. 2020;784:139313. https://doi.org/10.1016/j.msea.2020.139313

4. Kartavykh A.V., Tcherdyntsev V.V., Gorshenkov M.V., Kaloshkin S.D. Microstructure engineering of TiAl-based refractory intermetallics within power-down directional solidification process. Journal of Alloys and Compounds. 2014;586:180–183. https://doi.org/10.1016/j.jallcom.2012.10.175

5. Rittinghaus S.K., Zielinski J. Influence of process conditions on the local solidification and microstructure during laser metal deposition of an intermetallic TiAl alloy (GE4822). Metallurgical and Materials Transactions: A. 2021;52(3):1106–1116. https://doi.org/10.1007/s11661-021-06139-2

6. Zhang S.Z., Zhang C.J., Du Z.X., Hou Z.P., Lin P., Kong F.T., Chen Y.Y. Deformation behavior of high Nb containing TiAl based alloy in α + γ two phase field region. Materials & Design. 2016;90:225–229. https://doi.org/10.1016/j.matdes.2015.10.080

7. Nazarova T.I., Imayev V.M., Imayev R.M., Fecht H.J. Study of microstructure and mechanical properties of Ti–45Al–(Fe,Nb) (at.%) alloys. Intermetallics. 2017;82: 26–31. https://doi.org/10.1016/j.intermet.2016.11.009

8. Knörlein J., Franke M.M., Schloffer M., Berger T., Körner C. Microstructure and mechanical properties of additively manufactured γ-TiAl with dual microstructure. Intermetallics. 2023;161:107978. https://doi.org/10.1016/j.intermet.2023.107978

9. Imayev V., Gaisin R., Rudskoy A., Nazarova T., Shaimardanov R., Imayev R. Extraordinary superplastic properties of hot worked Ti–45Al–8Nb–0.2C alloy. Journal of Alloys and Compounds. 2016; 663:217–224. https://doi.org/10.1016/j.jallcom.2015.11.228

10. Taguchi K., Ayada M., Ishihara K.N., Shingu P.H. Near-net shape processing of TiAl intermetallic compounds via pseudoHIP-SHS route. Intermetallics. 1995;3(2):91–98. https://doi.org/10.1016/0966-9795(95)92673-N

11. Бусурина М.Л., Умаров Л.М., Ковалев И.Д., Сачкова Н.В., Бусурин С.М., Вадченко С.Г., Сычев А.Е. Особенности структуро- и фазообразования в системе Ti–Al–Nb в режиме теплового взрыва. Физика горения и взрыва. 2016;52(6):44–50. https://doi.org/10.1134/S0010508216060058

12. Ismaeel A., Wang C. Effect of Nb additions on microstructure and properties of γ-TiAl based alloys fabricated by selective laser melting. Transactions of Nonferrous Metals Society of China. 2019;29(5):1007–1016. https://doi.org/10.1016/S1003-6326(19)65009-0

13. Glenn E.B., Ebrahimi F., Manuel M.V. High temperature deformation of Ti–Al–Nb–Cr–Mo alloy with ultrafine microstructure. Intermetallics. 2014;49:132–137. https://doi.org/10.1016/j.intermet.2014.01.013

14. Loginov P.A., Kaplanskii Y.Y., Markov G.M., Patsera E.I., Vorotilo K.V., Korotitskiy A.V., Shvyndina N.V., Levashov E.A. Structural and mechanical properties of Ti–Al–Nb–Mo–B alloy produced from the SHS powder subjected to high-energy ball milling. Materials Science and Engineering: A. 2021;814:141153. https://doi.org/10.1016/j.msea.2021.141153

15. Loginov P.A., Markov G.M., Korotitskiy A.V., Levashov E.A. Compressive creep behavior of powder metallurgy manufactured Y2O3-reinforced TNM-B1 TiAl alloy with equiaxed and lamellar microstructure. Materials Characterization. 2023;205:113367. https://doi.org/10.1016/j.matchar.2023.113367

16. Polozov I., Razumov N., Makhmutov T., Silin A., Kim A., Popovich A. Synthesis of titanium orthorhombic alloy spherical powders by mechanical alloying and plasma spheroidization processes. Materials Letters. 2019;256: 126615. https://doi.org/10.1016/j.matlet.2019.126615

17. Tong B., Lu X., Liu C.C., Wang L.N., Qu X.H. Fabrication of micro-fine spherical high Nb containing TiAl alloy powder based on reaction synthesis and RF plasma spheroidization. Powder Technology. 2015;283:9–15. https://doi.org/10.1016/j.powtec.2015.04.062

18. Yang W., Li M., Su S., Xiao S., Chen Y. Effects of carbon addition on the microstructure and mechanical property of in-situ reinforced TiAl matrix composite powders produced by plasma rotating electrode process. Journal of Materials Research and Technology. 2023;27:5204–5218. https://doi.org/10.1016/j.jmrt.2023.10.318

19. Polozov I., Sufiiarov V., Kantyukov A., Razumov N., Goncharov I., Makhmutov T., Silin A., Kim A., Starikov K., Shamshurin A. Microstructure, densification, and mechanical properties of titanium intermetallic alloy manufactured by laser powder bed fusion additive manufacturing with high-temperature preheating using gas atomized and mechanically alloyed plasma spheroidized powder. Additive Manufacturing. 2020;34:101374. https://doi.org/10.1016/J.ADDMA.2020.101374

20. Tsvetkov Y.V., Samokhin A.V., Alekseev N.V., Fadeev A.A., Sinaiskii M.A., Levashov E.A., Kaplanskii Y.Y. Plasma spheroidization of micropowders of a heat-resistant alloy based on nickel monoaluminide. Doklady Chemistry. 2018; 483:312–317. https://doi.org/10.1134/S0012500818120030

21. Sista K.S., Moon A.P., Sinha G.R., Pirjade B.M., Dwarapudi S. Spherical metal powders through RF plasma spherodization. Powder Technology. 2022;400:117225. https://doi.org/10.1016/j.powtec.2022.117225

22. Li Q., Zhang L., Wei D., Ren S., Qu X. Porous Nb-Ti based alloy produced from plasma spheroidized powder. Results in Physics. 2017; 7:1289–1298. https://doi.org/10.1016/j.rinp.2017.03.026

23. Sheng Y.W., Guo Z.M., Hao J.J. Yang D.H. Effect of spheroidization of Ti–6Al–4V powder on characteristics and rheological behaviors of gelcasting slurry. Procedia Engineering. 2012;36:299–306. https://doi.org/10.1016/j.proeng.2012.03.044

24. Kenel C., Leinenbach C. Influence of Nb and Mo on microstructure formation of rapidly solidified ternary Ti–Al–(Nb, Mo) alloys. Intermetallics. 2016;69:82–89. https://doi.org/10.1016/j.intermet.2015.10.018

25. Zhang S.Z., Song Z.W., Han J.C., Zhang C.J., Lin P., Zhu D.D., Kong F.T., Chen Y.Y. Effect of 2–6 at.% Mo addition on microstructural evolution of Ti–44Al alloy. Journal of Materials Science & Technology. 2018;34(7): 1196–1204. https://doi.org/10.1016/j.jmst.2017.10.012

26. Zhou Y.H., Li W.P., Zhang L., Zhou S.Y., Jia X., Wang D.W., Yan M. Selective laser melting of Ti–22Al–25Nb intermetallic: Significant effects of hatch distance on microstructural features and mechanical properties. Journal of Materials Processing Technology. 2020;276:116398. https://doi.org/10.1016/j.jmatprotec.2019.116398

27. Polozov I., Gracheva A., Popovich A. Processing, microstructure, and mechanical properties of laser additive manufactured Ti2AlNb-based alloy with carbon, boron, and yttrium microalloying. Metals. 2022;12(8):1304. https://doi.org/10.3390/met12081304

28. Самохин А.В., Фадеев А.А., Кирпичев Д.Е., Алексеев Н.В., Берестенко В.И., Асташов А.Г., Завертяев И.Д. Плазменная установка для сфероидизации металлических порошков в потоке термической плазмы. Патент № RU2756327C1 (РФ). 2021.

29. Yang G., Xu X., Sun T., Xu S., Gui W., Zeng J., Mu Y., Liang Y., Lin J. A refined fully lamellar TiAl alloy extruded at α-phase region: Microstructure and mechanical properties. Materials Science and Engineering: A. 2023;888:145804. https://doi.org/10.1016/j.msea.2023.145804

30. Weisheit A., Rittinghaus S.K., Dutta A., Majumdar J.D. Studies on the effect of composition and pre-heating on microstructure and mechanical properties of direct laser clad titanium aluminide. Optics and Lasers in Engineering. 2020:131:106041. https://doi.org/10.1016/j.optlaseng.2020.106041

Об авторах

Г. М. МарковРоссия

Георгий Михайлович Марков – мл. науч. сотрудник лаборатории «In situ диагностика структурных превращений» Научноучебного центра (НУЦ) СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. А. Фадеев

Россия

Андрей Андреевич Фадеев – к.т.н., ст. науч. сотрудник лаборатории «Плазменные процессы в металлургии и обработке материалов» Института металлургии и материаловедения им. А.А. Байкова Российской академии наук (ИМЕТ РАН); инженер научного проекта НИТУ МИСИС

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Россия, 119334, г. Москва, Ленинский пр-т, 49

А. А. Скирпичникова

Россия

Анастасия Алексеевна Скирпичникова – лаборант-исследователь НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

П. А. Логинов

Россия

Павел Александрович Логинов – к.т.н, ст. преподаватель кафедры «Порошковая металлургия и функциональные покрытия» (ПМиФП) НИТУ МИСИС; ст. науч. сотрудник лаборатории «In situ диагностика структурных превращений» НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

М. Г. Хомутов

Россия

Максим Геннадьевич Хомутов – к.т.н., ст. науч. сотрудник лаборатории гибридных аддитивных технологий

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. В. Самохин

Россия

Андрей Владимирович Самохин – к.т.н., вед. науч. сотрудник, зав. лабораторией «Плазменные процессы в металлургии и обработке материалов»

Россия, 119334, г. Москва, Ленинский пр-т, 49

Е. А. Левашов

Россия

Евгений Александрович Левашов – д.т.н., акад. РАЕН, профессор, зав. кафедрой ПМиФП НИТУ МИСИС; директор НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Марков Г.М., Фадеев А.А., Скирпичникова А.А., Логинов П.А., Хомутов М.Г., Самохин А.В., Левашов Е.А. Особенности структуры и механические свойства жаропрочного сплава TNM-B1, полученного селективным лазерным сплавлением из сфероидизированного в термической плазме СВС-порошка. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):69-82. https://doi.org/10.17073/1997-308X-2024-4-69-82

For citation:

Markov G.M., Fadeev A.A., Skirpichnikova A.A., Loginov P.A., Khomutov M.G., Samokhin A.V., Levashov E.A. Structural characteristics and mechanical properties of heat-resistant TNM-B1 alloy obtained by selective laser melting from SHS powder spheroidized in thermal plasma. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):69-82. https://doi.org/10.17073/1997-308X-2024-4-69-82

JATS XML