Перейти к:

Формирование износостойких покрытий в процессе электродуговой наплавки с ультразвуковыми колебаниями

https://doi.org/10.17073/1997-308X-2024-5-44-54

Аннотация

Исследование посвящено изучению влияния ультразвуковых колебаний, вводимых в кристаллизующийся металл сварочной ванны через присадочную проволоку в процессе автоматической электродуговой наплавки порошковой проволокой, на особенности формирования износостойкого покрытия из сплава 280Х14Г6Н6М3Т2Б2. Выявлено влияние ультразвуковых колебаний на структурно-фазовый состав и твердость наплавленного покрытия, а также его износостойкость при нормальной и повышенной до 600 °С температурах в условиях воздействия газоабразивного потока. Изучен характер разрушения тонких поверхностных слоев изношенных покрытий. Установлено, что микроструктура покрытия состоит из карбидной эвтектики на основе аустенита, обладающего повышенной пластичностью и достаточно высокой прочностью за счет легирования хромом и молибденом, что способствует надежному закреплению в нем упрочняющих фаз, представленных карбидами Мо2С, (Ti,Nb,Mo)xCy и MexCy . Показано, что под действием высокочастотных акустических колебаний в структуре сплава исчезают крупные первичные карбиды MexCy , на 25 % увеличивается объемная доля аустенита при снижении доли карбидов типа MexCy , а также наблюдается перераспределение легирующих элементов между аустенитом и карбидной фазой. Установлено, что формирование тонкопластинчатой эвтектики обусловливает изменения в механизме изнашивания сплава: прослойки твердого раствора демпфируют сдвиговые деформации при ударах абразивных частиц, а пластическое течение аустенитной матрицы формирует вокруг образующихся обломков карбидов металлическую связку, снижая вероятность их выкрашивания. Это способствует повышению на 18 % стойкости сплава к высокотемпературному газоабразивному изнашиванию, которая превосходит показатель зарубежного промышленного аналога.

Ключевые слова

Для цитирования:

Прияткин Д.В., Артемьев А.А., Лысак В.И. Формирование износостойких покрытий в процессе электродуговой наплавки с ультразвуковыми колебаниями. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):44-54. https://doi.org/10.17073/1997-308X-2024-5-44-54

For citation:

Priyatkin D.V., Artem’ev A.A., Lysak V.I. Formation of wear-resistant coatings during electric arc surfacing with ultrasonic vibrations. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):44-54. https://doi.org/10.17073/1997-308X-2024-5-44-54

Введение

Промышленное оборудование при эксплуатации подвергается абразивному изнашиванию, резко снижающему его ресурс за счет изменения размеров, формы и состояния рабочих поверхностей деталей [1; 2]. Так, например, детали промышленных вентиляторов, тягодутьевых машин, твердотопливных котлов, газотурбинных установок подвергаются воздействию абразивных частиц, переносимых высокоскоростным потоком нагретых газов. Необходимость замены изношенных деталей обусловливает значительные экономические потери из-за длительных простоев оборудования при проведении ремонтных работ [2–4]. Повысить срок службы деталей рационально путем упрочнения их поверхности износостойкими сплавами [4; 5].

Одним из основных кинематических параметров, определяющим характер и интенсивность разрушения изнашиваемой поверхности, является угол ее атаки газоабразивным потоком [6; 7]. При малых углах атаки (20–30°) и температурах до 600 °С, характерных для работы тягодутьевых машин, в механизме деструкции поверхности доминирует пластическое оттеснение металла, а также его микрорезание, что обусловливает низкую износостойкость пластичных материалов [8–10]. Более предпочтительны в этих условиях сплавы на основе железа с композиционной структурой, состоящей как из крупных, так и дисперсных твердых карбидов, распределенных в объеме пластичной матрицы [11; 12].

Задача получения на поверхности деталей износостойких покрытий большой толщины наиболее универсально и эффективно решается электродуговой наплавкой порошковой проволокой [1; 13]. Применение порошковой проволоки дает возможность получать покрытия практически любого химического состава, обеспечивающего им требуемые эксплуатационные свойства [14; 15]. При этом динамическое воздействие колебаниями ультразвукового диапазона (от 18 кГц) на кристаллизующиеся в процессе наплавки сплавы – один из известных технологических приемов, позволяющих изменить их структурно-фазовый состав, повысить износостойкость, снизить вероятность образования внутренних дефектов и др. [16–18]. Такие изменения обусловлены образованием в расплаве стоячих волн, характеризующихся наличием чередующихся областей сжатия и разрежения. Генерация в данных областях высоких плотностей энергии проявляется в возникновении вторичных эффектов (кавитации, акустических потоков, радиационного давления, сил вязкого трения), создающих специфические условия кристаллизации металлического расплава [19; 20]. Данные эффекты способствуют интенсификации физико-химических процессов: дегазации, диффузии, диспергирования структуры металла, коагуляции различных фаз и др. [21; 22].

Из всех известных способов передачи ультразвуковых колебаний (УЗК) кристаллизующемуся расплаву сварочной ванны применение с этой целью присадочной (волноводной) проволоки представляет наибольший практический интерес [23]. В этом случае появляется возможность воздействовать на расплав вблизи фронта кристаллизации, где наблюдается наиболее заметный эффект от акустической обработки. Использование в качестве волновода порошковой проволоки дает возможность легировать, а также армировать и модифицировать наплавленный металл тугоплавкими частицами, при этом УЗК могут способствовать более равномерному их распределению в объеме расплава [24; 25]. Вместе с тем необходимо отметить, что в научно-технических публикациях недостаточно полно раскрыты взаимосвязи влияния УЗК на структуру и свойства наплавленных абразивостойких сплавов.

Цель работы заключается в исследовании влияния УЗК на структурно-фазовый состав и стойкость к газоабразивному изнашиванию при температурах до 600 °С покрытия из опытного сплава 280Х14Г6Н6М3Т2Б2, наплавленного электродуговым способом.

Применяемые материалы и методы исследования

При формировании износостойкого покрытия электродуговой наплавкой в защитном газе в качестве электродной использовали экспериментальную порошковую проволоку (ПП) диаметром 2,8 мм. В качестве оболочки ПП применяли ленту из стали 08кп толщиной 0,25 мм, а наполнителем проволоки служили металлические порошки хрома, никеля, молибдена, ниобия, титана, железа, а также порошок графита. Компонентный состав наполнителя рассчитывали исходя из условия получения в наплавленном сплаве эвтектической структуры с вязкой и пластичной аустенитной матрицей, стабилизированной углеродом, никелем и марганцем, способной надежно удерживать твердые фазы в виде карбидов хрома, титана, ниобия и молибдена [26].

На поверхности пластин из стали Ст3сп в один слой толщиной 6–7 мм формировали износостойкое покрытие, химический состав которого был следующий, мас. %:

| C . . . . . . . . . . . 2,7–2,9 |

| Cr . . . . . . . . . . 13,5–15,0 |

| Ni . . . . . . . . . . 5,7–6,0 |

| Mn . . . . . . . . . 6,0–6,2 |

| Mo . . . . . . . . . . 3,0–3,14 |

| Nb . . . . . . . . . . 2,0–2,1 |

| Ti . . . . . . . . . . . 2,0–2,15 |

| Fe . . . . . . . . . . . основа |

Для защиты расплавленного металла от атмосферного воздуха использовали газообразный аргон. Для сравнения износостойкости экспериментального покрытия с показателями промышленных аналогов изготавливали способом электродуговой наплавки покрытыми электродами Weartrode 65T (ESAB) образцы из сплава 600Х23Б7М7С2В2Ф.

В качестве присадочной (волноводной) проволоки применяли порошковую проволоку диаметром 2 мм, изготовленную с оболочкой из стальной ленты толщиной 0,5 мм и наполнителем в виде железного порошка.

Химический состав наплавленного покрытия определяли с использованием оптико-эмиссионного спектрометра «Oxford Instruments PMI-MASTER PRO». Металлографические исследования проводили с помощью оптической (микроскоп «Carl Zeiss Axiovert 40 MAT») и электронной (растровый электронно-ионный микроскоп «FEI Versa 3D») микроскопии. Шлифы для металлографических исследований подготавливали на шлифовальном станке «MP-1B Time Group Inc.».

Для выполнения микрорентгеноспектрального анализа структурных составляющих покрытия и построения карт распределения легирующих элементов по поверхности микрошлифов применяли энергодисперсионный рентгеновский детектор «Apollo X-SDD», установленный на микроскопе «Versa 3D». Определение объемных долей структурных составляющих покрытия выполняли путем совместного анализа в программе «Image J» карт распределения химических элементов по поверхности микрошлифов путем вычисления занимаемой ими площади.

Рентгенофазовый анализ наплавленных покрытий проводили на рентгеновском дифрактометре «Bruker D8 Advance Есо» с вертикальным θ-θ гониометром. Съемку исследуемых образцов выполняли в излучении медного анода (λ = 1,54060 Å) при следующем режиме: напряжение на рентгеновской трубке – 40 кВ; ток накала – 25 мА; время экспозиции – 1 с; шаг сканирования – 0,02°. Идентификацию фаз в покрытиях осуществляли с использованием программного обеспечения Diffrac.EVA, снабженного лицензионной базой данных «Powder Diffraction File-2» (The International Center for Diffraction Data).

Дюрометрические испытания наплавленного покрытия производили по методу Роквелла (шкала С) с использованием твердомера «ТН-500 Time Group Inc.».

Сопротивление наплавленного покрытия газоабразивному изнашиванию при нормальной и повышенной до 600 °С температурах оценивали по методике экспресс-испытаний, изложенной в работе [27]. Образец покрытия, представляющий собой пластину размером 40×16×3,5 мм, нагревали проходящим током и воздействовали на него струей разогретого сжатого воздуха, смешанного с абразивными частицами кварцевого песка со средним размером 260 мкм. Стабильность температурного режима испытаний обеспечивали контролем температуры образца с помощью термопары ВР5/20, подключенной к аналого-цифровому преобразователю ЛА-20 USB, обеспечивающему вывод показаний на экран персонального компьютера посредством программного обеспечения «PowerGraph». Параметры испытаний были следующие: время испытаний – 120 с, давление воздуха в системе – 3 атм, угол атаки поверхности образца газоабразивным потоком – 30°.

В качестве критерия износостойкости использовали величину удельного износа (ξ, г/кг), определяемую по формуле

ξ = ∆m/∆ma ,

где Δm – потеря массы испытанного образца, г; mа – масса затраченного в процессе испытания абразива, кг. Потерю массы образцов измеряли с точностью до 0,0001 г на аналитических весах «Shinko Denshi VIBRA HT-124RCE».

Изучение характера пластической деформации тонких поверхностных слоев изношенных покрытий выполняли с помощью электронно-ионного микроскопа путем изготовления методом ионного травления микросечений поверхности с предварительным нанесением на нее слоя платины.

Техника формирования наплавленных покрытий

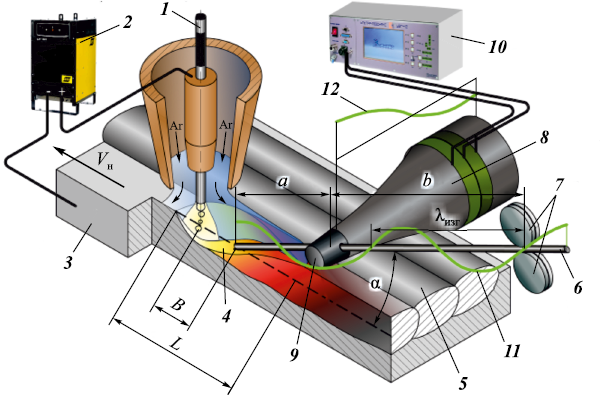

Электродуговую наплавку покрытия (рис. 1) экспериментальной ПП выполняли с использованием сварочного автомата «A2 Mini Master» (ESAB), снабженного устройством для ввода УЗК в сварочную ванну посредством волноводной проволоки.

Рис. 1. Принципиальная схема формирования наплавленного покрытия с воздействием УЗК |

В электронейтральной волноводной проволоке, которая постоянно погружена в сварочную ванну и подается в нее с постоянной скоростью, генерируются изгибные колебания частотой 20,6 кГц с помощью совершающего продольные колебания ультразвукового пьезоэлектрического преобразователя. Расплавление проволоки происходит как за счет тепла, выделяющегося в реакционной зоне сварки, так и благодаря теплу, генерируемому в самой проволоке при прохождении через нее УЗК [28]. Для достижения максимальной амплитуды колебаний конца волноводной проволоки в сварочной ванне ее вылет (а) должен быть кратен половине длины изгибных волн (λизг ), а ролики подающего механизма должны контактировать с проволокой в узле колебаний на расстоянии b от торца преобразователя (рис. 1). Это способствует снижению потерь энергии колебаний в процессе наплавки, так как система получается акустически замкнутой.

Источником питания ультразвукового преобразователя служил ультразвуковой генератор УЗГ 4-2 компании «Ультра-резонанс» (г. Екатеринбург). Электрическая мощность, потребляемая преобразователем в процессе наплавки, составляла 200 Вт. Контроль амплитуды и частоты акустических колебаний осуществляли способом бесконтактной лазерной виброметрии с использованием виброметра «Polytec VibroFlex Neo».

Наплавку выполняли на стальные пластины размером 200×150×12 мм с перекрытием валиков, равным 30 % от их ширины. Для предотвращения образования трещин в наплавленном покрытии производили предварительный подогрев пластин до температуры 300 ± 20 °С и обеспечивали их замедленное охлаждение после наплавки. Температуру перед наплавкой контролировали инфракрасным пирометром ТЕХНОАС С-20.4.

Источником сварочного тока (ток постоянный, «+» на электроде) служил тиристорный выпрямитель ESAB LAF 1001. Технологические и акустические параметры режима наплавки (см. таблицу) подбирали экспериментально, исходя из задачи получения хорошо сформированного, бездефектного наплавленного покрытия при минимальной величине проплавления основного металла. Основные параметры режима наплавки покрытий с воздействием ультразвуковых колебаний и без них не отличались.

Технологические параметры режима наплавки

|

Расстояние (B) между электродной и присадочной проволоками, зависящее от длины сварочной ванны (L), – один из наиболее важных технологических параметров данного процесса, от которого зависит качество формирования наплавленного покрытия, равномерность расплавления присадочной проволоки и стабильность ультразвуковой обработки сварочной ванны. При использовании волноводной ПП диаметром 2 мм и скорости ее подачи в сварочную ванну 28–29 м/ч расстояние B должно находиться в диапазоне 0,37–0,57 от длины ванны L [28]. При введении проволоки в ванну за верхней границей данного диапазона наблюдаются дефекты формирования наплавленного покрытия, а при ее подаче в непосредственной близости к электрической дуге ультразвуковая обработка невозможна, поскольку волноводная проволока расплавляется над сварочной ванной.

Введение проволоки в сварочную ванну под углом 30° к наплавляемой поверхности позволяет обеспечить полное ее расплавление в широком диапазоне скоростей подачи.

Результаты и их обсуждение

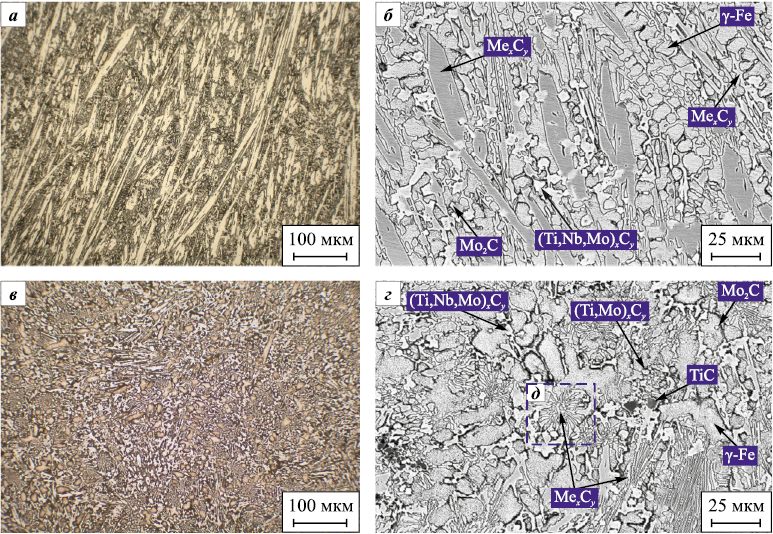

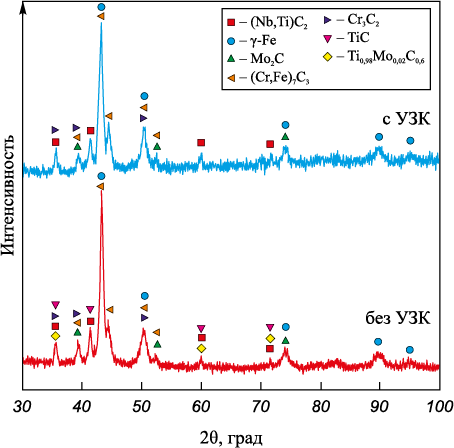

Экспериментально установлено, что воздействие УЗК при наплавке покрытия из сплава 280Х14Г6Н6М3Т2Б2 приводит к значительным структурным изменениям в нем (рис. 2). Микроструктура покрытия, сформированного без акустического воздействия на кристаллизующийся сплав – заэвтектическая с крупными первичными карбидами иглообразной и пластинчатой формы (рис. 2, а, б). Совместный микрорентгеноспектральный и рентгенофазовый анализ покрытий показал, что твердый раствор карбидной эвтектики состоит из легированного γ-Fe, а основная часть упрочняющей фазы представлена карбидами типа Me7C3 и Me3C2 , где Ме – хром, железо, марганец и молибден (рис. 3). В структуре также присутствуют относительно равномерно распределенные по объему дисперсные твердые фазы, представленные комплексными карбидами (Ti,Nb,Mo)xCy и монокарбидами Мо2С со средним размером частиц 3,5 мкм и 1,6 мкм соответственно. Дефектов типа трещин, отслоений от основного металла, пор и т.д. в наплавленном покрытии не обнаружено.

Рис. 2. Микроструктура покрытия, наплавленного без УЗК (а, б) и с воздействием УЗК (в, г)

Рис. 3. Результаты рентгенофазового анализа покрытий, |

Воздействие высокочастотных акустических колебаний приводит к исчезновению в структуре покрытия крупных кристаллов первичных карбидов MexCy и некоторому диспергированию аустенитно-карбидной эвтектики (рис. 2, в, г), что сопровождается появлением характерных «розеток», состоящих из пластинчатых карбидов, разделенных прослойками твердого раствора. Помимо карбидов (Ti,Nb,Mo)xCy и Мо2С в сплаве появляется небольшое количество карбидов (Ti, Mo)xCy и TiC.

Установлено, что высокочастотные колебания присадочной проволоки обусловливают ее дополнительный подогрев. Это способствует снижению эффекта «захолаживания» сварочной ванны, проявляющегося в классических процессах наплавки с «холодной» присадкой в уменьшении ее длины. В исследуемом процессе при скорости подачи проволоки 28–29 м/ч длина ванны уменьшается на величину не более 4 %. При этом доля присадочного металла в наплавленном очень мала и составляет 1,0–1,2 мас. %. Таким образом, изменения в структуре исследуемого сплава связаны именно с воздействием на процесс его кристаллизации акустических колебаний, а не с переохлаждением расплава сварочной ванны или изменением его химического состава.

Механизм трансформации микроструктуры наплавленного покрытия под воздействием УЗК заключается в следующем. В отсутствие акустического воздействия из расплава сварочной ванны кристаллизуются крупные первичные карбиды MexCy , между которыми формируется аустенитно-карбидная эвтектика. При возбуждении в расплаве высокочастотных акустических колебаний процесс кристаллизации происходит в условиях механического воздействия ударных волн, образующихся при возникновении в расплаве кавитации, которые разрушают растущие кристаллы карбидов. Формирующиеся обломки карбидов переносятся акустическими потоками по фронту кристаллизации и служат дополнительными центрами кристаллизации. Зарождению упрочняющих фаз на этих обломках в расплаве может способствовать пониженное под воздействием УЗК поверхностное натяжение на межфазных границах.

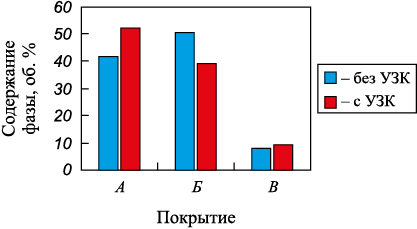

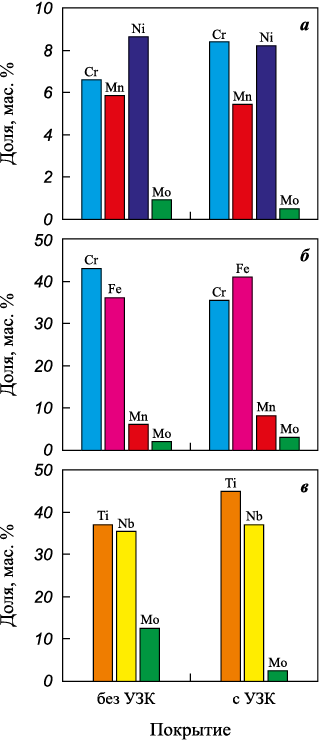

Изменение кинетики кристаллизации наплавленного сплава под воздействием акустической обработки приводит к росту на 25 % объемной доли аустенита (рис. 4), при этом содержание карбидов MexCy пропорционально снижается, а содержание дисперсных карбидов (Ti,Nb,Mo)xСy и Mo2C изменяется незначительно.

Рис. 4. Количественное распределение фаз в структуре покрытия, |

Изменение объемной доли структурных составляющих в наплавленном сплаве сопровождается перераспределением между ними легирующих элементов (рис. 5), что влияет на их механические свойства. Установлено, что содержание молибдена в аустените снижается в 2 раза, а содержание хрома, наоборот, увеличивается на 20 %, что может способствовать повышению жаропрочности матрицы сплава. Это сопровождается пропорциональным падением доли хрома в карбидах MexCy и ростом содержания в них железа, марганца и молибдена, что может снижать их микротвердость. Содержание молибдена в карбидах (Ti,Nb,Mo)xСy сокращается практически в 5 раз, а соотношение в них Ti/Nb (в ат. %) увеличивается с 1,05 до 1,2, что, согласно [29], может способствовать повышению микротвердости данных карбидов.

Рис. 5. Химический состав аустенита (а), карбидов MexCy (б) |

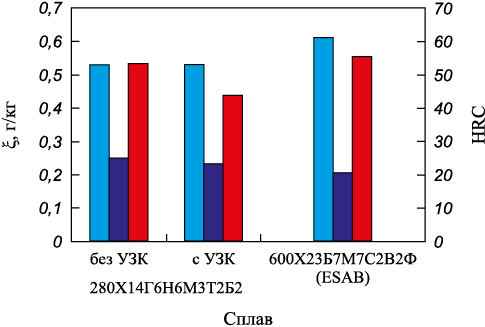

Установлено, что структурные изменения в наплавленном покрытии, происходящие под воздействием УЗК, не оказывают влияния на его твердость, но обусловливают повышение в среднем на 18 % его стойкости к высокотемпературному газоабразивному изнашиванию (рис. 6). При этом износостойкость экспериментального сплава 280Х14Г6Н6М3Т2Б2, модифицированного воздействием УЗК, на 26 % превосходит показатель более легированного зарубежного промышленного аналога 600Х23Б7М7С2В2Ф (ESAB). Высокая износостойкость разработанного покрытия обусловлена формированием в нем композиционной структуры, сочетающей прочную и пластичную матрицу из никель-марганцовистого аустенита, легированного хромом и молибденом, а также упрочняющую фазу в виде пластинчатых карбидов MexCy и высокотвердых дисперсных карбидов (Ti,Nb,Mo)xCy и Мо2С.

Рис. 6. Твердость (HRC) и удельный износ (ξ) |

Выявлено (рис. 7), что в результате воздействия высокотемпературного газоабразивного потока на поверхности покрытий формируется деформированный слой, идентифицируемый на сечениях изношенных образцов, полученных ионным травлением. Под ударами абразивных частиц происходит частичное разрушение крупных пластинчатых карбидов MexCy , что сопровождается появлением в них трещин, раскрывающихся в направлении воздействия газоабразивного потока (рис. 7, а–в). Мелкие и более прочные карбиды (Ti,Nb,Mo)xCy компактной формы смещаются вместе с матричным материалом без разрушения, ограничивая его пластическую деформацию и снижая скорость изнашивания покрытия. Основным механизмом изнашивания является, по всей видимости, выкрашивание относительно крупных осколков карбидов MexCy с последующим срезанием микрообъемов аустенита.

Рис. 7. Сечения поверхностного слоя покрытий, наплавленных без воздействия УЗК (a) |

Изучение поперечного сечения изношенного покрытия, наплавленного с использованием УЗК, показало (рис. 7, г), что процессы интенсивной пластической деформации в сплаве распространяются на глубину около 10 мкм. Под воздействием абразивных частиц тонкие пластинки карбидов MexCy растрескиваются, а обломки смещаются в направлении удара. Вместе с тем прослойки твердого раствора демпфируют сдвиговые деформации, а пластическое течение аустенитной матрицы формирует вокруг образующихся обломков карбидов металлическую связку, снижая возможность их выкрашивания. Вероятно, этому также способствует увеличение объема аустенита в структуре модифицированного покрытия, а также повышение его жаропрочности в результате увеличения содержания хрома.

Выводы

1. Установлено, что ультразвуковая обработка сварочной ванны в процессе электродуговой наплавки влияет на процессы кристаллизации износостойкого покрытия, способствуя уменьшению объемной доли и измельчению первичных и эвтектических карбидов типа MexCy , увеличению на 25 % объема аустенитной матрицы, а также появлению в структуре карбидов (Ti,Mo)xCy и TiC. Это сопровождается перераспределением легирующих элементов между упрочняющими фазами и аустенитом, что влияет на их механические свойства. Содержание хрома в аустените повышается на 20 %, а в карбидах MexCy – снижается, при этом концентрации молибдена и марганца в аустените уменьшаются, а в карбидах MexCy , наоборот, растут. Наряду с этим в карбидах (Ti,Nb,Mo)xCy увеличивается содержание титана, а молибдена – многократно снижается.

2. Структурные изменения в покрытии, протекающие под воздействием УЗК, обусловливают повышение на 18 % его стойкости к газоабразивному изнашиванию при температуре 600 °С, которая превышает показатели зарубежных промышленных аналогов. Это объясняется формированием тонкопластинчатой карбидной эвтектики, упрочненной высокотвердыми карбидами (Ti,Nb,Mo)xCy , которая сдерживает интенсивную пластическую деформации сплава в процессе изнашивания, ограничивая ее глубиной 10 мкм. При этом негативный эффект от растрескивания карбидов MexCy под ударами абразивных частиц нивелируется увеличением объема и жаропрочности аустенита, пластическое течение которого образует вокруг обломков карбидов металлическую связку, снижающую вероятность их выкрашивания.

Список литературы

1. Соколов Г.Н., Лысак В.И. Наплавка износостойких сплавов на прессовые штампы и инструмент для горячего деформирования сталей. Волгоград: Политехник, 2005. 284 с.

2. Pawar S., Jha A.K., Mukhopadhyay G. Effect of different carbides on the wear resistance of Fe-based hardfacing alloys. International Journal of Refractory Metals and Hard Materials. 2019;78:288–295. https://doi.org/10.1016/j.ijrmhm.2018.10.014

3. Jindal C., Sidhu B.S., Kumar P., Sidhu H.S. Performance of hardfaced/heat treated materials under solid particle erosion: A systematic literature review. Materials Today: Proceedings. 2022;50(5):629–639. https://doi.org/10.1016/j.matpr.2021.03.441

4. Kleis I., Kulu P. Solid particle erosion: occurrence, prediction and control. London: Springer, 2008. 206 p. https://doi.org/10.1016/10.1007/978-1-84800-029-2

5. Fortini A., Suman A., Zanini N. An experimental and numerical study of the solid particle erosion damage in an industrial cement large-sized fan. Engineering Failure Analysis. 2023;146:107058. https://doi.org/10.1016/j.engfailanal.2023.107058

6. Roy M. Elevated temperature erosive wear of metallic materials. Journal of Physics D: Applied Physics. 2006;39(6): 101–124. https://doi.org/10.1088/0022-3727/39/6/R01

7. Ricardo G.A.N., Sommerfeld M. Comprehensive Euler/Lagrange modelling including particle erosion for confined gas-solid flows. Particuology. 2024; 84:209–235. https://doi.org/10.1016/j.partic.2023.06.010

8. Zhou L., Li T., Liu Z., Ma H., Xu C., Dong Y., Zhao Y. An impact energy erosion model with an energy allocation rule for the discrete element method. Wear. 2024;540–541: 205233. https://doi.org/10.1016/j.wear.2023.205233

9. Tarodiya R., Levy A. Surface erosion due to particle-surface interactions – A review. Powder Technology. 2021;387:527–559. https://doi.org/10.1016/j.powtec.2021.04.055

10. Крупич Б., Тарасюк В., Барсуков В.Г., Свириденок А.И. Экспериментальная оценка влияния механических свойств контактирующих материалов на газоабразивное изнашивание сталей в системах пескоструйного типа. Трение и износ. 2020;41(1):5–11.

11. Varga M. High temperature abrasive wear of metallic materials. Wear. 2017; 376–377(A):443–451. https://doi.org/10.1016/j.wear.2016.12.042

12. Прияткин Д.В., Артемьев А.А., Лысак В.И., Лойко П.В. Анализ наплавочных сплавов для работы в условиях газоабразивного изнашивания при повышенных температурах. Известия Волгоградского государственного технического университета. 2020;10(245):49–55. https://doi.org/10.35211/1990-5297-2020-10-245-49-55

13. Qin Z., He D., Ma L., He C., Wu X., Wang, G. Influence of Ni additions on microstructure, non-magnetic properties, and wear resistance of Fe–Mn–Cr alloy deposited by metal-cored arc welding. Welding in the World. 2024; 68:699–714. https://doi.org/10.1007/s40194-024-01694-9

14. Чернышов Г.Г., Коберник Н.В., Орлик А.Г., Чернышова Т.А. Влияние структуры наплавленных покрытий на стойкость к абразивному износу. Физика и химия обработки материалов. 2011;(5):44–50.

15. Еремин Е.Н., Лосев А.С., Бородихин С.А., Маталасова А.Е., Пономарев И.А. Порошковая проволока для наплавки коррозионно-стойкой и износостойкой стали. Вестник машиностроения. 2018;(7):66–68.

16. Сараев Ю.Н., Лебедев В.А., Новиков С.В. Анализ существующих методов управления структурой металла сварного шва. Машиностроение: сетевой электронный научный журнал. 2016;4(1):16–26.

17. Fan Z., Bai K., Chen C. The application of ultrasound in Joining: Principles, processes and properties. Journal of Manufacturing Processes. 2023;101:269–299. https://doi.org/10.1016/j.jmapro.2023.05.094

18. Mohsan A.U.H., Zhang M., Wang D., Zhao S., Wang Y., Chen C., Zhang J. State-of-the-art review on the Ultrasonic Vibration Assisted Laser Cladding (UVALC). Journal of Manufacturing Processes. 2023;107:422–446. https://doi.org/10.1016/j.jmapro.2023.10.066

19. Zhang K., Gao G., Zhao C., Wang Y., Wang Y., Li, J. Review of the design of power ultrasonic generator for piezoelectric transducer. Ultrasonics Sonochemistry. 2023;96:106438. https://doi.org/10.1016/j.ultsonch.2023.106438

20. Chang L., Yanpeng Y., Zhaotai L., Xin H., Tenghui J. Differential analysis of the influence mechanism of ultrasonic vibrations on laser cladding. CIRP Journal of Manufacturing Science and Technology. 2022;38:16–37. https://doi.org/10.1016/j.cirpj.2022.03.009

21. Кудина А.В., Кураш В.В., Редин И.В., Хроленок В.В. Получение износостойких металлопокрытий электродуговой наплавкой плавящимся электродом при воздействии на него ультразвуком. Агропанорама. 2013;3(97):34–38.

22. Минин С.И., Трофимов А.И., Трофимов М.А. Технология термической сварки циркуляционных трубопроводов АЭС с воздействием ультразвука. Известия вузов. Ядерная энергетика. 2016;(4):5–11. https://doi.org/10.26583/npe.2016.4.01

23. Прияткин Д.В., Артемьев А.А., Соколов Г.Н., Лысак В.И., Одногулов Р.М., Лойко П.В. Анализ способов введения в сварочную ванну ультразвуковых колебаний в процессе дуговой наплавки и разработка устройства для его осуществления. Известия Волгоградского государственного технического университета. 2019;4(227):68–75.

24. Wang Y., Yu C., Lu H., Chen J. Research status and future perspectives on ultrasonic arc welding technique. Journal of Manufacturing Processes. 2020;58:936–954. https://doi.org/10.1016/j.jmapro.2020.09.005

25. Fattahi M., Ghaheri A., Arabian N., Amirkhanlu F., Moayedi H. Applying the ultrasonic vibration during TIG welding as a promising approach for the development of nanoparticle dispersion strengthened aluminum weldments. Journal of Materials Processing Technology. 2020;282:116672. https://doi.org/10.1016/j.jmatprotec.2020.116672

26. Прияткин Д.В., Артемьев А.А., Лысак В.И. Исследование наплавленного металла системы Fe–Cr–Ni–Mn–Mo–Ti–Nb–C для работы в условиях высокотемпературного газоабразивного изнашивания. Вопросы материаловедения. 2022;3(111):17–28. https://doi.org/10.22349/1994-6716-2022-111-3-17-28

27. Артемьев А.А., Соколов Г.Н., Зорин И.В., Лысак В.И., Рыков М.А., Крутенко А.В., Шнипко М.В. Методика испытаний наплавленного металла на газоабразивное изнашивание. Известия Волгоградского государственного технического университета. 2018;3(213):112–116.

28. Прияткин Д.В., Артемьев А.А., Лысак В.И., Цыганок С.Н. Электродуговая наплавка износостойких сплавов с ультразвуковым воздействием на сварочную ванну. Сварка и диагностика. 2023;(5):20–26.

29. Sun S., Fu H., Ping X., Guo X., Lin J., Lei Y., Zhou J. Formation mechanism and mechanical properties of titanium-doped NbC reinforced Ni-based composite coatings. Applied Surface Science. 2019;476:914–927. https://doi.org/10.1016/j.apsusc.2019.01.171

Об авторах

Д. В. ПрияткинРоссия

Дмитрий Вячеславович Прияткин – к.т.н., ст. преподаватель кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

А. А. Артемьев

Россия

Александр Алексеевич Артемьев – к.т.н., доцент кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

В. И. Лысак

Россия

Владимир Ильич Лысак – д.т.н., профессор, академик РАН, заведующий кафедрой «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр. им. В.И. Ленина, 28

Рецензия

Для цитирования:

Прияткин Д.В., Артемьев А.А., Лысак В.И. Формирование износостойких покрытий в процессе электродуговой наплавки с ультразвуковыми колебаниями. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):44-54. https://doi.org/10.17073/1997-308X-2024-5-44-54

For citation:

Priyatkin D.V., Artem’ev A.A., Lysak V.I. Formation of wear-resistant coatings during electric arc surfacing with ultrasonic vibrations. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):44-54. https://doi.org/10.17073/1997-308X-2024-5-44-54

JATS XML