Перейти к:

Самораспространяющийся высокотемпературный синтез высокоэнтропийных материалов: Обзор

https://doi.org/10.17073/1997-308X-2024-6-5-16

Аннотация

Высокоэнтропийные сплавы и соединения, первые исследования которых были опубликованы в 2004 г., представляют новый класс материалов, перспективных для использования во многих технологиях и производствах. В настоящее время они включают в себя металлические сплавы на основе разупорядоченных твердых растворов, керамические материалы на основе многокомпонентных оксидов, боридов, карбидов, силицидов, нитридов и их комбинаций, а также керамико-металлические композиты. Среди методов получения высокоэнтропийных материалов, таких как кристаллизация многокомпонентных расплавов, механическое сплавление в шаровых мельницах и др., особое место занимает самораспространяющийся высокотемпературный синтез (СВС). В обзоре представлено современное состояние исследований и разработок высокотемпературных материалов, получаемых с использованием метода СВС. Показано, что синтез металлических высокоэнтропийных сплавов методом СВС возможен только при использовании термически сопряженных реакций. Это реализуется в процессах металлотермического типа, а также в синтезе керамико-металлических композитов из элементов. Осуществление СВС тугоплавких высокоэнтропийных карбидов, нитридов, боридов и других соединений возможно и по классической схеме синтеза из элементов. При этом эффективным оказывается сочетание СВС с предварительным механическим сплавлением металлических компонентов. Для консолидации порошковых продуктов СВС чаще всего используется электроискровое плазменное спекание. Рассмотрен также метод синтеза горением растворов для получения высокоэнтропийной керамики на основе оксидов. Показано, что технология СВС в сочетании с механическим активированием, механосплавлением, электроискровым плазменным спеканием и горячим прессованием позволяет решать многие практические задачи получения разнообразных керамических, керамико-металлических и металлических материалов на основе высокоэнтропийных фаз.

Ключевые слова

Для цитирования:

Бобожанов А.Р., Рогачев А.С. Самораспространяющийся высокотемпературный синтез высокоэнтропийных материалов: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):5-16. https://doi.org/10.17073/1997-308X-2024-6-5-16

For citation:

Bobozhanov A.R., Rogachev A.S. Self-propagating high-temperature synthesis of high-entropy materials: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):5-16. https://doi.org/10.17073/1997-308X-2024-6-5-16

Введение

Новый класс материалов, известных под названием «высокоэнтропийных», включает в себя металлические сплавы на основе разупорядоченных твердых растворов, керамические материалы на основе многокомпонентных оксидов, боридов, карбидов, силицидов, нитридов и их комбинаций, а также керамико-металлические композиты. История их создания насчитывает 2 десятилетия – срок, очень маленький для металлургии. Первые публикации по высокоэнтропийным сплавам (ВЭС) появились в 2004 г. [1; 2]. Эти сплавы представляли собой однофазные твердые растворы 5 и более металлов, взятых в одинаковых или сопоставимых концентрациях. Это отличает ВЭС от традиционных сплавов, в которых основой служит 1 металл (максимум 2), а остальные компоненты вводятся в сплав в небольших концентрациях. Смешение 5 и более различных типов атомов в кристаллической структуре разупорядоченных твердых растворов приводит к тому, что конфигурационная энтропия смешения оказывается достаточно высокой, чтобы стабилизировать твердый раствор.

Как известно из термодинамики, стабильное состояние системы соответствует минимальному значению свободной энергии Гиббса:

| G = H – TS, | (1) |

где H – энтальпия, S – энтропия (будем учитывать только энтропию смешения), T – абсолютная температура, К. Таким образом, стабильность фазы при температуре T обеспечивается при условии, что любое изменение структуры данной фазы приводит к возрастанию свободной энергии Гиббса:

| ΔG = ΔH – TΔS > 0. | (2) |

Например, распад разупорядоченного твердого раствора с образованием упорядоченных интерметаллидных фаз (соединений) может быть термодинамически выгоден благодаря уменьшению энтальпии (ΔH < 0), но при этом снизится и энтропия смешения вследствие образования более упорядоченных фаз (ΔS < 0), поэтому второй член в формуле (2) будет положительным (–TΔS > 0). Фаза будет стабильной только в том случае, если увеличение свободной энергии вследствие образования упорядоченных фаз будет больше, чем ее снижение вследствие уменьшения энтальпии. Условие стабильности фазы из (2) может быть записано как

| \[\left| {\Delta S} \right| > \left| {\frac{{\Delta H}}{T}} \right|.\] | (3) |

Здесь сравниваются модули ΔS и ΔH, так как в нашем примере обе эти величины имеют отрицательные значения. Таким образом, для стабилизации фазы требуется достаточно большое значение энтропии смешения. В соответствии с формулой Больцмана энтропию смешения N типов атомов (компонентов сплава) в равных пропорциях можно приближенно представить как

| ΔS = R lnN, | (4) |

где R – универсальная газовая постоянная. Чем больше компонентов в эквиатомном сплаве, тем выше энтропия смешения.

Так, для 5 и более компонентов

| ΔS ≥ 1,61R = 13,4 Дж/(моль·К). | (5) |

Это и есть условие высокой энтропии, давшее название новым сплавам [2; 3]. Следует отметить, что стабилизирующая роль энтропии в образовании многокомпонентных твердых растворов еще не совсем ясна, поэтому наряду с наиболее распространенным названием «высокоэнтропийные сплавы» для данного класса материалов в научной литературе используются и другие, например: сложные концентрированные сплавы (complex concentrated alloys), сплавы многих основных компонентов (multi-principal element alloys – MPEAs) и пр. Стремительное развитие ВЭС нашло отражение в тысячах публикаций, результаты которых анализируются в ряде обзоров [4–11] и монографий [12–14].

Через 10–15 лет после первых публикаций по ВЭС начали появляться работы по высокоэнтропийной керамике (ВЭК). Вначале это были многокомпонентные оксиды [15], затем карбиды и нитриды [16–18], бориды [19; 20] и другие соединения. Общим признаком этих материалов является присутствие 5 и более видов атомов в узлах кристаллической структуры, при этом более мелкие атомы неметаллов располагаются в пространстве между металлическими атомами (в междоузлиях). Таким образом, ВЭК можно рассматривать как твердый раствор нескольких бинарных соединений. Например, карбиды TiC, ZrC, HfC, NbC и TaC могут растворяться друг в друге с образованием высокоэнтропийного карбида TaNbHfTiZrC5 .

Высокая интенсивность исследований и разработок в области ВЭС и ВЭК объясняется тем, что эти материалы обладают выдающимися свойствами, включая высокие механическую прочность и ударную вязкость как при низких (вплоть до криогенных), так и при высоких температурах, износостойкость, жаростойкость и коррозионную стойкость, а также необычные электрические и магнитные характеристики. Для получения ВЭС и ВЭК весьма перспективными являются методы порошковой металлургии, прежде всего механическое сплавление и самораспространяющийся высокотемпературный синтез (СВС). К настоящему времени еще нет специализированного обзора применения СВС для синтеза ВЭС и ВЭК. Поэтому задача нашей работы состояла в оценке современного состояния исследований в области СВС различных высокоэнтропийных материалов – ВЭС, ВЭК и их композиций.

1. СВС высокоэнтропийных металлических сплавов

1.1. Термически сопряженные реакции

Для осуществления процесса СВС необходимо, чтобы в ходе реакции выделялось количество тепла, достаточное для поддержания распространения волны горения. Это означает большое отрицательное значение ΔH. Например, в реакции Ni + Al = NiAl оно равно –118 кДж/моль, а в реакции Ti + C = TiC составляет –209 кДж/моль. Видно, что это противоречит условию (3) формирования стабильного разупорядоченного твердого раствора. В работе [21] был предложен следующий полуэмпирический критерий образования ВЭС:

| \[\Omega = \frac{{{T_m}\Delta S}}{{\Delta H}} \ge 1,1,\] | (6) |

где Tm – температура плавления сплава.

Отсюда следует ограничение на теплоту СВС-реакции:

| G = | ΔH | ≤ 0,91Tm ΔS ≈ 20÷30 кДж/моль. | (7) |

Эта величина на порядок меньше теплоты реакций СВС. Таким образом, прямой СВС из элементов металлических ВЭС по реакции типа А + B + C + D + E = ABCDE оказывается невозможен по двум причинам. Во-первых, теплота смешения металлов, например в сплаве Кантора CoCrFeNiMn, недостаточна для самораспространяющейся реакции. Во-вторых, если даже удастся найти 5 металлов, которые при смешении выделяют достаточно много тепла, твердый раствор не образуется вследствие ограничения (7), и вместо него сформируются несколько интерметаллидных фаз.

Решить эту проблему можно путем использования предложенного А.Г. Мержановым [22] метода сопряженных реакций СВС, когда в процессе СВС участвуют две реакции – слабоэкзотермическая и сильноэкзотермическая, причем тепло, выделившееся в первой из них, обеспечивает дополнительный подогрев для второй. Такие реакции А.Г. Мержанов назвал «термически сопряженными». Данная схема хорошо подходит для синтеза ВЭС, так как слабоэкзотермический процесс формирования твердого раствора металлов становится возможным благодаря дополнительному теплу от другой реакции СВС, в которой формируется какое-либо соединение (оксид алюминия, карбид титана и др.). В настоящее время можно выделить два подхода к термически сопряженному синтезу металлических ВЭС, которые можно назвать «металлотермическим» и «керметным». Далее рассмотрены оба этих подхода.

1.2. Металлотермический синтез ВЭС

Первые результаты по алюминотермическому синтезу ВЭС состава CoCrFeNiMnAlx (x = 0,2÷2,0) были получены в 2016 г. [23]. Например, для синтеза эквиатомного ВЭС химическое уравнение сопряженных реакций можно записать как

0,33Co3O4 + 0,5Cr2O3 + 0,5Fe2O3 + NiO + | (8) |

Сильноэкзотермической реакцией здесь является окисление алюминия, который восстанавливает все оксиды с образованием расплавленного Al2O3 . Выделившегося при этом тепла достаточно для расплавления всех восстановленных металлов, которые смешиваются с формированием 6-компонентного металлического расплава. Суммарное тепловыделение этого процесса составляет 480 кДж на 1 моль продукта, а температура горения превышает 2500 °С, что больше температур плавления всех компонентов и продуктов. Так как металлический и оксидный расплавы не смешиваются и имеют разный удельный вес, происходит их расслоение под действием силы тяжести. Для ускорения расслоения применяются центробежные машины, в которых сила тяжести искусственно повышается в сотни раз. В результате металлический расплав скапливается в нижней части тигля, а более легкий расплав оксида алюминия – в верхней. После остывания образуются два раздельных кристаллических продукта – слиток ВЭС и твердый оксид алюминия.

Таким же способом были получены ВЭС СuAlZrTiLix и СuAlZrTi(LiCr)x , обладающие субмикронной микроструктурой и низким удельным весом [24]. Синтезированные металлотермическим методом ВЭС типа сплава Кантора CoCrFeNiMn могут применяться для лазерной сварки [25; 26] и сварки трением с перемешиванием [27]. Добавление в исходную порошковую термитную смесь углерода позволило получить сплавы Кантора, дисперсно-упроченные включениями карбидов типа Me23C6 [28].

С помощью металлотермического процесса, но без использования центробежного сепаратора, были получены ВЭС: CoxCrFeNiAl [29], CoCrFeNiAlxMoy [30] и CoCrFeNiAlxCuy [31]. Горение осуществлялось в порошковой реакционной смеси оксидов и алюминия насыпной плотности, помещенной в медный тигель. При этом разделение металлического расплава и шлака происходило под действием естественной силы тяжести. Таким образом, была показана экономическая эффективность этого способа получения ВЭС.

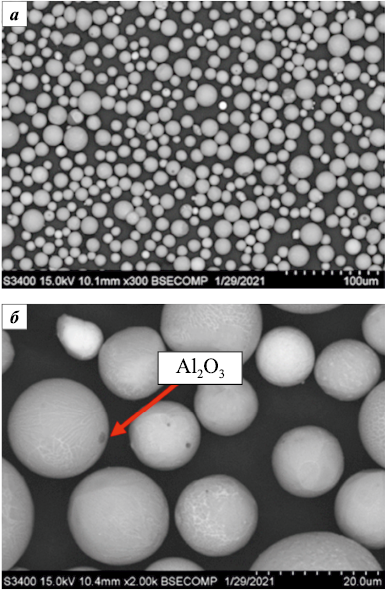

Одним их перспективных применений металлотермически синтезированных ВЭС является производство порошков с частицами сферической формы для аддитивных технологий. Синтезированные методом СВС слитки дробятся и размалываются в планетарных мельницах, затем полученные узкие фракции порошка подвергаются сфероидизации в электродуговом плазмотроне. Таким способом получены жаропрочные сплавы NiAl–Cr–Co + 15 %Mo со средним размером частиц 14,8 мкм [32]. Морфология полученного порошка представлена на рис. 1. На поверхности частиц наблюдаются отдельные включения оксида алюминия (рис. 1, б).

Рис. 1. Порошок жаропрочного сплава NiAl–Cr–Co + 15 % Mo, |

Четырехкомпонентный (среднеэнтропийный) сплав AlTiVCr был недавно получен также с помощью металлотермии без центробежного воздействия в стальных тиглях [33]. Разделение металлического расплава и шлака происходило, по-видимому, под действием капиллярных сил, а затем застывшие включения сплава и оксида разделялись механически.

Наконец, следует упомянуть работу по металлотермическому синтезу ВЭС состава AlCoCrFeNi в графитовых тиглях в центробежной машине [34]. Примененный ее авторами метод, хотя и заявлен как «новый», практически повторяет технологию, описанную в работе [23] годом ранее. Кроме того, центробежная СВС-металлотермия известна более 30 лет [35], а металлотермия – вообще более 120 лет [36].

В заключение можно отметить, что синтез ВЭС путем металлотермии в настоящее время наиболее развит по сравнению с другими методами получения металлических ВЭС с использованием СВС-процессов.

1.3. СВС высокоэнтропийных керметов

Получение керамико-металлических композитов методом СВС также основано на изложенном выше принципе термически сопряженных реакций СВС. Сильноэкзотермической реакцией здесь является, как правило, синтез из элементов. Используются реакции переходных металлов с углеродом или бором, например:

| Ti + C = TiC + 230 кДж/моль, | (9) |

| Ti + 2B = TiB2 + 290 кДж/моль. | (10) |

Допустимая теплота образования металлического ВЭС, как показано выше, намного меньше теплоты этих химических реакций, поэтому компоненты ВЭС, добавленные в экзотермическую смесь, действуют как инертные разбавители. Схема СВС-реакции может выглядеть следующим образом:

| (1 – x)(Ti + C) + x(Co + Cr + Fe + Ni + Mn) = (1 – x)TiC + xCoCrFeNiMn. | (11) |

Тепла, выделившегося при реакции титана с углеродом (9), достаточно для подъема температуры выше точек плавления всех металлов. Расплавы Co, Cr, Fe, Ni и Mn сливаются и после охлаждения кристаллизуются как ВЭС. Можно добавлять в реакционную смесь не отдельные металлы, а порошок уже готового ВЭС, полученного заранее другим способом (например, механическим сплавлением):

| (1 – x)(Ti + C) + xCoCrFeNiMn = (1 – x)TiC + xCoCrFeNiMn. | (12) |

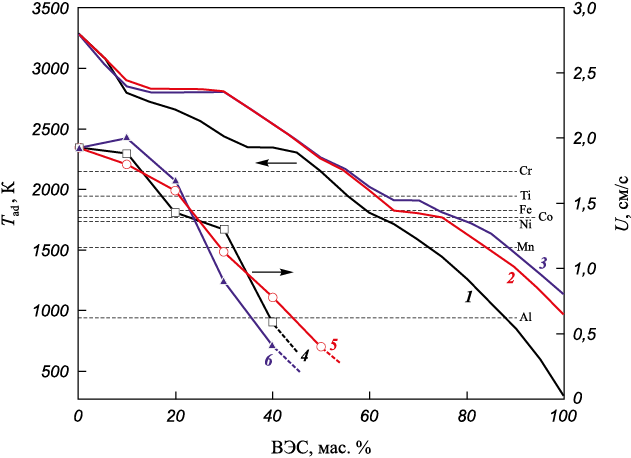

Добавление к высокоэкзотермическому составу ВЭС как в виде смеси металлических порошков, так и готового сплава приводит к снижению температуры горения. На рис. 2 приведены результаты термодинамических расчетов адиабатической температуры горения и экспериментальных измерений скорости горения составов типа (12) в зависимости от содержания ВЭС [37]. Они показывают, что горение таких смесей возможно при содержании ВЭС до 40–50 мас. % при условии, что температура горения будет выше температур плавления металлов.

Рис. 2. Адиабатические температуры горения (термодинамический расчет) |

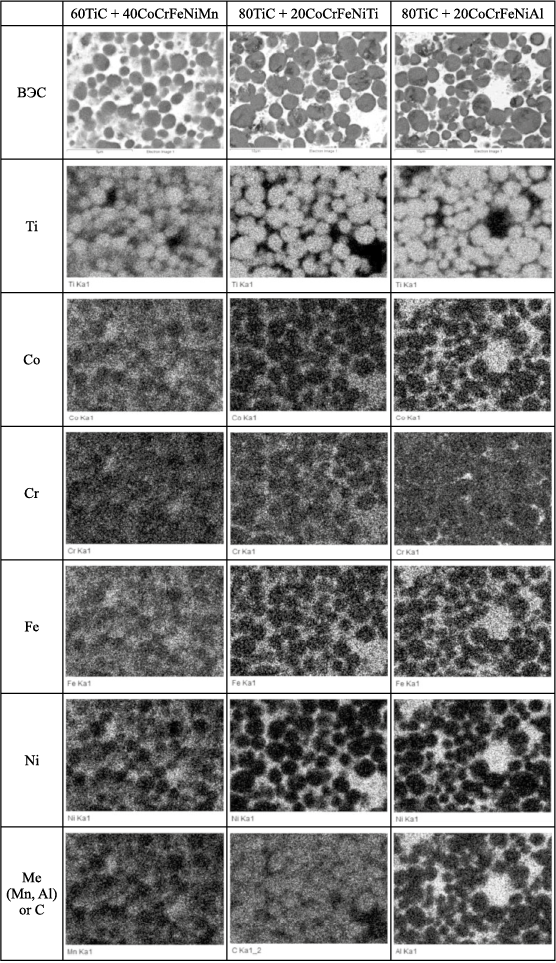

В результате реакции СВС образуется твердый каркас из зерен карбида титана, пропитанный многокомпонентным металлическим расплавом. В отличие от металлотермического процесса, разделения керамической и металлической фаз не происходит, поэтому после остывания формируется керамико-металлический композит (кермет), состоящий из зерен TiC и высокоэнтропийной металлической связки. Пример микроструктуры и распределения элементов в таком кермете представлен на рис. 3. Некоторые особенности формирования структуры таких материалов изучались в работе [38].

Рис. 3. Микроструктура и распределение элементов в некоторых СВС-керметах |

Для консолидации керамико-металлических композитов с многокомпонентной связкой из сплава Кантора был применен метод горячего СВС-прессования, при котором заготовка непосредственно после прохождения по ней волны горения подвергается квазиизостатическому сжатию в заполненной песком пресс-форме [39]. Этот способ, известный как технология СТИМ (синтетических твердых инструментальных материалов), был ранее отработан на керметах с более простыми составами связок, таких как TiC–Ni, TiC–Ni–Mo, TiC–Ni–Cr [35; 36; 40; 41].

Диапазон керамико-металлических материалов со связками из ВЭС включает также:

• WC–CoCrFeNiMn [42],

• Ti(C,N)–CoCrFeNiAl [43; 44],

• TiB2–CoCrFeNiTiAl [45; 46],

• TiB2–CoCrFeNiAl [47],

• TiB2–TiC–CoCrFeNiTiAl [48] и др.

Авторами [49] предложено рассматривать такие материалы как новый класс керметов. Однако в работах [42–48] использовались готовые керамические порошки карбидов, боридов и карбонитридов, поэтому реакции СВС не происходили. Материал формировался в процессах электроискрового плазменного спекания или горячего прессования, в которых нагрев осуществляется не вследствие химической реакции, а за счет пропускания электрического тока через пресс-форму или через саму порошковую заготовку. Работ, в которых такие материалы получались бы без внешнего нагрева, а только за счет тепла химической СВС-реакции, пока немного. Но термодинамические расчеты и первые экспериментальные результаты показывают, что такие процессы вполне возможны, поэтому следует ожидать расширения исследований в области высокоэнтропийных СВС-керметов в ближайшем будущем.

Недавно появились работы по новому виду высокоэнтропийных керметов. Высокоэнтропийной фазой в них является многокомпонентная керамика, а связка состоит из обычного металла или сплава. Такие материалы рассмотрены в следующем разделе.

2. СВС высокоэнтропийных керамических фаз

Кристаллическая структура высокоэнтропийных керамических фаз состоит из двух подрешеток: катионной и анионной. В узлах катионной подрешетки находятся катионы металлов нескольких типов (не менее 5), причем расположены они в этих узлах случайным образом. Это обеспечивает данным соединениям высокую энтропию смешения, которая должна стабилизировать ВЭК, препятствовать ее распаду на более простые фазы. В узлах анионной подрешетки находятся атомы одного типа – кислород, бор, углерод или азот. В зависимости от типа анионов эти материалы характеризуются как высокоэнтропийные оксиды, бориды, карбиды, нитриды. В принципе возможно сочетание нескольких анионов в анионной подрешетке, например карбонитриды, оксикарбонитриды и т.п., но реализация таких ВЭК пока остается делом будущего. Можно рассматривать ВЭК как твердый раствор соответствующих простых соединений.

Растворение бинарных соединений друг в друге в условиях внешнего нагрева было использовано для получения первых ВЭК. Таким методом были получены высокоэнтропийные дибориды [50]:

• (Hf0,2Zr0,2Ta0,2Mo0,2Ti0,2)B2 ,

• (Hf0,2Zr0,2Ta0,2Nb0,2Ti0,2 )B2 ,

• (Hf0,2Zr0,2Nb0,2Mo0,2Ti0,2)B2 ,

• (Hf0,2Mo0,2Ta0,2Nb0,2Ti0,2)B2 ,

• (Mo0,2Zr0,2Ta0,2Nb0,2Ti0,2)B2 ,

• (Hf0,2Zr0,2Ta0,2Cr0,2Ti0,2)B2.

Для этого смесь простых диборидов (TiB2 , ZrB2 и др.) обрабатывалась 6 ч в вибрационной (shaker) шаровой мельнице Spex 8000D (SPEX SamplePrep LLC, США), а затем подвергалась электроискровому плазменному спеканию (ЭПС) в течение 5 мин при температуре 2000 °С и давлении 30 МПа. В результате образовались многокомпонентные гексагональные фазы, некоторые их которых обладают ультравысокой температурой плавления. Похожим способом из смеси простых карбидов был получен высокоэнтропийный карбид (V0,2Nb0,2Ta0,2Mo0,2W0,2 )C, при этом время обработки в мельнице составляло 2 ч, а ЭПС осуществлялось при температуре 2200 °С и давлении 30 МПа в течение 10 мин [51]. Такой подход неприменим для синтеза в режиме СВС. Как мы уже отмечали выше, СВС многокомпонентной керамики из смеси готовых простых соединений невозможен вследствие недостаточной теплоты реакции (исключения составляют некоторые комбинации оксидов). Поэтому для получения ВЭК в режиме горения или теплового взрыва необходимо использовать смеси металлических и неметаллических реагентов, которые взаимодействуют с большим тепловыделением.

Экзотермическая реакция СВС может протекать в смесях металлов с углеродом или бором при механической обработке в высокоэнергетических шаровых планетарных мельницах и при ЭПС. Таким образом были получены карбиды (HfTaTiNbZr)C, (HfTaTiNbMo)C и (TiZrHfTaNb)С [52–54]. Если химическая реакция, приводящая к образованию новых фаз, происходит в результате нагрева при ЭПС, такой процесс называют «реакционным ЭПС» [55]. В принципе его можно рассматривать как разновидность СВС-процесса, однако данных о температурных режимах внутри пресс-форм пока недостаточно для выводов о наличии реакционного саморазогрева или формировании самораспространяющихся волн горения в процессах механического сплавления и электроискрового плазменного спекания.

Непосредственно методом СВС были получены высокоэнтропийные карбиды TaZrHfNbTiС5 [56–59], TaTiNbVWC5 , TaNbVMoWC5 [58] и при этом выявлены две особенности.

1. Прямой синтез из смеси элементарных порошков металлов и углерода зачастую приводит к формированию многофазной смеси карбидов. Это объясняется, по-видимому, тем, что в зоне горения каждый металл реагирует с углеродом по отдельности. Например, титан плавится при сравнительно низкой температуре (1670 °С) и успевает образовать частицы TiC до того, как расплавится тантал (3017 °С) и вступит в реакцию с оставшимся углеродом. После того, как частицы простых карбидов сформировались, добиться их растворения друг в друге весьма сложно. Поэтому был предложен 3-стадийный процесс:

– смесь металлических порошков подвергают обработке в планетарных мельницах до образования порошка высокоэнтропийного твердого раствора металлов;

– к раствору добавляют углерод (сажу) и проводят дополнительную обработку в планетарной мельнице;

– полученную реакционную смесь используют для СВС карбидов.

2. Некоторые из особо тугоплавких компонентов ВЭК (Mo, W, V) при реакции с углеродом выделяют мало тепла, поэтому СВС целесообразно проводить в режиме теплового взрыва, используя дополнительный подогрев образцов до температуры самовоспламенения.

С помощью предварительного механического активирования смесей металлов в планетарной мельнице в среде аргона и последующего СВС в среде азота в работе [60] был получен высокоэнтропийный нитрид (Hf0,25Ti0,25Cr0,25(FeV)0,25 )N, а авторами [61] комбинацией металлотермического синтеза и СВС из элементов получен ВЭК Al2O3/(NbTaMoW)C.

Наконец, нельзя не отметить новую тенденцию добавлять к ВЭК металлическое связующее [62; 63]. Пока такие материалы, относящиеся к классу спеченных твердых сплавов, получены традиционными методами порошковой металлургии, но использование СВС (например, по технологии СТИМ) представляется весьма перспективным в этой области.

3. Синтез высокоэнтропийных фаз

методом горения растворов

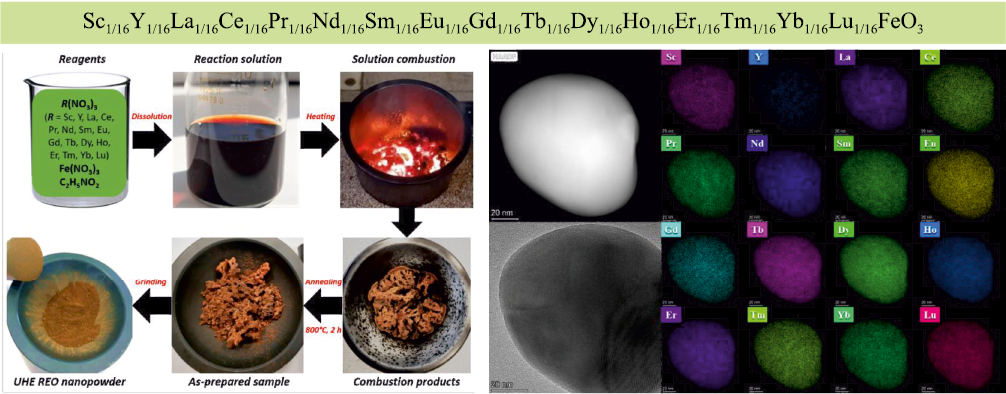

Синтез горением растворов (СГР) (Solution Combustion Synthesis – SCS) является одной из разновидностей СВС и позволяет получать нанопорошки оксидов и других веществ, в том числе многокомпонентные [64]. Он состоит в следующем. Нитраты металлов растворяют в воде вместе с каким-либо органическим соединением (глицин, мочевина, лимонная кислота и др.). Раствор нагревают до сравнительно невысокой температуры 120–140 °С, в результате чего вода испаряется, а образовавшийся гель воспламеняется. Продукт горения представляет собой рыхлый порошок, состоящий из частиц размером 10–100 нм. Так как все компоненты перемешиваются в растворе на молекулярном уровне, в наночастицах продукта они тоже равномерно распределены. Это позволяет получить и объединить в твердых растворах и однофазных соединениях очень много элементов. Таким методом были получены, например, оксид (Co0,2Cu0,2Mg0,2Ni0,2Zn0,2)O [65] и «рекордный» по числу компонентов феррит [66], обладающие ценными магнитными свойствами. Схема СГР и рентгеновские карты, показывающие однородное распределение многих элементов в наночастицах продукта, представлены на рис. 4.

Рис. 4. Схема процесса синтеза горением растворов и распределение элементов |

Заключение

Технология СВС в сочетании с механическим активированием, механосплавлением, электроискровым плазменным спеканием и горячим прессованием позволяет решать многие практические задачи получения разнообразных керамических, керамико-металлических и металлических материалов на основе высокоэнтропийных фаз. Возможные технологические маршруты получения таких материалов проиллюстрированы схемой на рис. 5. Представляется весьма вероятным быстрое развитие этого научно-технического направления в ближайшие годы.

Рис. 5. Схема возможных маршрутов получения высокоэнтропийных материалов |

Список литературы

1. Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys. Materials Science and Engineering: A. 2004;375-377: 213–218. https://doi.org/10.1016/j.msea.2003.10.257

2. Yeh J.-W., Chen S.-K., Lin S.J., Gan J.-Y., Chin T.-S., Shun T.-T., Tsau C.-H., Chang S.-Y. Nanostructured high-entropy alloys with multiple principal elements: Novel design concepts and outcomes. Advanced Engineering Materials. 2004;6(5):299–303. https://doi.org/10.1002/adem.200300567

3. Yeh J.-W. Recent progress in high-entropy alloys. Annales De Chimie – Science des Materiaux. 2006;31(6):633–648. https://doi.org/10.3166/ACSM.31.633-648

4. Zhang Y., Zuo T.T., Tang Z., Gao M.C., Dahmen K.A., Liaw P.K., Lu Z.P. Microstructures and properties of high-entropy alloys. Progress in Materials Science. 2014;61: 1–93. https://doi.org/10.1016/j.pmatsci.2013.10.001

5. Cantor B. Multicomponent and high entropy alloys. Entropy. 2014;16(9):4749–4768. https://doi.org/10.3390/e16094749

6. Alaneme K.K., Bodunrin M.O., Oke S.R. Processing, alloy composition and phase transition effect on the mechanical and corrosion properties of high entropy alloys: a review. Journal of Materials Research and Technology. 2016;5(4):384–393. http://doi.org/10.1016/j.jmrt.2016.03.004

7. Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts. Acta Materialia. 2017;122: 448–511. https://doi.org/10.1016/j.actamat.2016.08.081

8. Zhang W., Liaw P.K., Zhang Y. Science and technology in high-entropy alloys. Science China Materials. 2018;61(1): 2–22. https://doi.org/10.1007/s40843-017-9195-8

9. Rogachev A.S. Structure, stability, and properties of high-entropy alloys. Physics Metals and Metallography. 2020;121(8):733–764. https://doi.org/10.1134/S0031918X20080098

10. Cantor B. Multicomponent high-entropy Cantor alloys. Progress in Materials Science. 2021;120:1–36. https://doi.org/10.1016/j.pmatsci.2020.100754

11. Bridges D., Fieser D., Santiago J.J., Hu A. Novel frontiers in high-entropy alloys. Metals. 2023;13(7):1193. https://doi.org/10.3390/met13071193

12. Murty B.S., Yeh J.W., Ranganathan S., Bhattacharjee P.P. High-entropy alloys. 2nd ed. Amsterdam: Elsevier, 2019. 374 p. https://doi.org/10.1016/C2017-0-03317-7

13. Zhang Y. High-entropy materials. A brief introduction. Singapore: Springer Nature, 2019. 159 p. https://doi.org/10.1007/978-981-13-8526-1

14. Jamieson B., Liaw P.K. (Ed.). High-entropy materials: Theory, experiments, and applications. Switzerland AG: Springer Nature, 2021, 774 p. https://doi.org/10.1007/978-3-030-77641-1

15. Rost C.M., Sachet E., Borman T., Moballegh A., Dickey E.C., Hou D., Jones J.L., Curtarolo S., Jon-Paul M. Entropy-stabilized oxides. Nature Communications. 2015; 6(1):8485. https://doi.org/10.1038/ncomms9485

16. Dusza J., Švec P., Girman V., Sedlák R., Castle E.G., Csanádi T., Kovalčíková A., Reece M.J. Microstructure of (Hf–Ta–Zr–Nb)C high-entropy carbide at micro and nano/atomic level. Journal of the European Ceramic Society. 2018; 38(12):4303–4307. https://doi.org/10.1016/j.jeurceramsoc.2018.05.006

17. Castle E., Csanádi T., Grasso S., Dusza J., Reece M. Processing and properties of high-entropy ultra-high temperature carbides. Scientific Reports. 2018;8609(8):1–12. https://doi.org/10.1038/s41598-018-26827-1

18. Yang Y., Ma L., Gan G.-Y., Wang W., Tang B.-Y. Investigation of thermodynamic properties of high entropy (TaNbHfTiZr)C and (TaNbHfTiZr)N. Journal of Alloys and Compounds. 2019;788:1076–1083. https://doi.org/10.1016/j.jallcom.2022.164526

19. Gu J., Zou J., Sun S.-K., Wang H., Yu S.-Y., Zhang J., Wang W., Fu Z. Dense and pure high-entropy metal diboride ceramics sintered from self-synthesized powders via boro/carbothermal reduction approach. Science China Materials. 2019; 62(12):1898–1909. https://doi.org/10.1007/s40843-019-9469-4

20. Tallarita G., Licheri R., Garroni S., Orrù R., Cao G. Novel processing route for the fabrication of bulk high-entropy metal diborides. Scripta Materialia. 2019;158:100–104. https://doi.org/10.1016/j.scriptamat.2018.08.039

21. Yang X., Zhang Y. Prediction of high-entropy stabilized solid-solution in multi-component alloys. Materials Chemistry and Physics. 2012;132:233– 238. https://doi.org/10.1016/j.matchemphys.2011.11.021

22. Мержанов А.Г. Термически сопряженные процессы сомораспространяющегося высокотемпературного синтеза. Доклады Академии наук. 2010;433(5):1–4.

23. Санин В.Н., Юхвид В.И., Икорников Д.М., Андреев Д.Е., Сачкова Н.Д, Алымов М.И. СВС-металлургия литых высокоэнтропийных сплавов на основе переходных металлов. Доклады Академии наук. 2016;470(4):421–426. https://doi.org/10.7868/S0869565216280124

24. Sanin V.N., Ikornikov D.M., Andreev D.E., Sachkova N.V., Yukhvid V.I. Synthesis of cast high entropy alloys with a low specific gravity by centrifugal metallothermic SHS-methods. Advanced Materials & Technologies. 2017;(3):24–33. https://doi.org/10.17277/amt.2017.03.pp.024-033

25. Kashaev N., Ventzke V., Stepanov N., Shaysultanov D., Sanin V., Zherebtsov S. Laser beam welding of a CoCrFeNiMn-type high entropy alloy produced by self-propagating high-temperature synthesis. Intermetallics. 2018;96:63–71. https://doi.org/10.1016/j.intermet.2018.02.014

26. Kashaev N., Ventzke V., Petrov N., Horstmann M., Zherebtsov S., Shaysultanov D., Sanin V., Stepanov N. Fatigue behaviour of a laser beam welded CoCrFeNiMn-type high entropy alloy. Materials Science and Engineering: A. 2019;766:138358. https://doi.org/10.1016/j.msea.2019.138358

27. Shaysultanov D., Stepanov N., Malopheyev S., Vysotskiy I.V., Sanin V.V., Mironov S., Kaibyshev R., Salishchev G., Zherebtsov S. Friction stir welding of a сarbon-doped CoCrFeNiMn high-entropy alloy. Materials Characterization. 2018;145:353–361. https://doi.org/10.1016/j.matchar.2018.08.063

28. Klimova M., Shaysultanov D., Chernichenko R.S., Sanin V.N., Stepanov N., Zherebtsov S., Belyakov A.N. Recrystallized microstructures and mechanical properties of a C-containing CoCrFeNiMn-type high-entropy alloy. Materials Science and Engineering: A. 2019;740:201–210. https://doi.org/10.1016/j.msea.2018.09.113

29. Kaya F., Yetiş M., Selimoğlu G. İ., Derin B. Influence of Co content on microstructure and hardness of AlCoxCrFeNi (0 ≤ x ≤ 1) high-entropy alloys produced by self-propagating high-temperature synthesis. Engineering Science and Technology, an International Journal. 2022;27:101003. https://doi.org/10.1016/j.jestch.2021.05.007

30. Kaya F., Dizdar K.C., Aliakbarlu S., Selimoğlu G.İ., Derin B. Self-propagating high-temperature synthesis of AlxCoCrFeNiMoy high-entropy alloys: Thermochemical modelling, microstructural evaluation and high temperature oxidation behaviour. Materials Chemistry and Physics. 2024;318:129304. https://doi.org/10.1016/j.matchemphys.2024.129304

31. Kaya F., Erşan A.A., Çayır E., Kirim T., Duygulu Ö., Selimoğlu G.İ., Derin B. Cost-effective synthesis and thermomechanical processing of AlxCoCrFeNiCuy (x&y = 0.5, 1) high-entropy alloys. Materials Chemistry and Physics. 2024;311:128554. https://doi.org/10.1016/j.matchemphys.2023.128554

32. Sanin V.V., Kaplansky Yu.Yu., Aheiev M.I., Levashov E.A., Petrzhik M.I., Bychkova M.Ya., Samokhin A.V., Fadeev A.A., Sanin V.N., Heat-resistant alloys NiAl–Cr–Co–X (X = La, Mo, Zr, Ta, Re) and fabrication of powders for additive manufacturing. Materials. 2021;14:3144. https://doi.org/10.3390/ma14123144

33. Dastjerdi Z., Sharifitabar M., Afarani M. S. Preparation of a hard AlTiVCr compositionally complex alloy by self-propagating high-temperature synthesis. International Journal of Refractory Metals and Hard Materials. 2024;122:106694. https://doi.org/10.1016/j.ijrmhm.2024.106694

34. Li R.X., Liaw P.K., Zhang Y., Synthesis of AlxCoCrFeNi high-entropy alloys by high-gravity combustion from oxides. Materials Science and Engineering: A. 2017; 707:668–673. https://doi.org/10.1016/j.msea.2017.09.101

35. Borovinskaya I.P., Gromov A.A., Levashov E.A., Maksimov Yu.M., Mukasyan A.S., Rogachev A.S. (eds.). Concise encyclopedia of SHS. Elsevier, 2017. 438 p. https://doi.org/10.1016/C2015-0-00439-7

36. Rogachev A.S., Mukasyan A.S. Combustion for material synthesis. 1st ed. CRC Press Taylor & Francis Group, 2014. 424 p. https://doi.org/10.1201/b17842

37. Rogachev A.S., Vadchenko S.G., Kochetov N.A., Kovalev D.Yu., Kovalev I.D., Shchukin A.S., Gryadunov A.N., Baras F., Politano O. Combustion synthesis of TiC-based ceramic-metal composites with high entropy alloy binder. Journal of the European Ceramic Society. 2020;40(7):2527–2532. https://doi.org/10.1016/j.jeurceramicsos.2019.11.059

38. Вадченко С.Г., Вергунова Ю.С., Рогачев А.С., Ковалев И.Д., Мухина Н.И. Формирование продуктов при воспламенении, горении и плавлении смесей высокоэнтропийного сплава FeNiCoCrCu с титаном и углеродом. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):28–38. https://doi.org/10.17073/1997-308X-2023-1-28-38

39. Rogachev A.S., Gryadunov A.N., Kochetov N.A., Shchukin A.S., Baras F., Politano O. High-entropy-alloy binder for TiC-based cemented carbide by SHS method. International Journal of Self-Propagating High-Temperature Synthesis. 2019;28:196–198. https://doi.org/10.3103/S1061386219030117

40. Merzhanov A.G. Self-propagating high-temperature synthesis: Twenty years of research and findings. In: Combustion and plasma synthesis of high-temperature materials. Munir Z., Holt J.B. (Eds.). New York: VCH, 1990. P. 1–53.

41. Levashov E.A., Mukasyan A.S., Rogachev A.S., Shtansky D.V. Self-propagating high-temperature synthesis of advanced materials and coatings. International Materials Reviews. 2017;62(4):203–239. https://doi.org/10.1080/09506608.2016.1243291

42. Velo I.L., Gotor F.J., Alcala M.D., Real C., Cordoba J.M. Fabrication and characterization of WC-HEA cemented carbide based on the CoCrFeNiMn high entropy alloy. Journal of Alloys and Compounds. 2018;746:1–8. https://doi.org/10.1016/j.jallcom.2018.02.292

43. Zhu G., Liu Y., Ye J. Fabrication and properties of Ti(C,N)-based cermets with multi-component AlCoCrFeNi high-entropy alloys binder. Materials Letters. 2013;113:80–82. http://dx.doi.org/10.1016/j.matlet.2013.08.087

44. Zhu G., Liu Y., Ye J. Early high-temperature oxidation behavior of Ti(C,N)-based cermets with multi-component AlCoCrFeNi high-entropy alloy binder. International Journal of Refractory Metals and Hard Materials. 2014;44:35–41. http://dx.doi.org/10.1016/j.ijrmhm.2014.01.005

45. Ji W., Zhang J., Wang W., Wang H., Zhang F., Wang Y., Fu Z. Fabrication and properties of TiB2-based cermets by spark plasma sintering with CoCrFeNiTiAl high-entropy alloy as sintering aid. Journal of the European Ceramic Society. 2015;35(3):879–886. http://dx.doi.org/10.1016/j.jeurceramsoc.2014.10.024

46. Fu Z., Koc R. Ultrafine TiB2–TiNiFeCrCoAl high-entropy alloy composite with enhanced mechanical properties. Materials Science and Engineering: A. 2017;702:184–188. http://dx.doi.org/10.1016/j.msea.2017.07.008

47. Zhang S., Sun Y., Ke B., Li Y., Ji W., Wang W., Fu Z., Preparation and characterization of TiB2-(supra-nano-dual-phase) high-entropy alloy cermet by spark plasma sintering. Metals. 2018;58(8):1–10. https://doi.org/10.3390/met8010058

48. Fu Z., Koc R. TiNiFeCrCoAl high-entropy alloys as novel metallic binders for TiB2–TiC based composites. Materials Science and Engineering A. 2018;735:302–309. https://doi.org/10.1016/j.msea.2018.08.058

49. De la Obra A.G., Avilés M.A., Torres Y., Chicardi E., Gotor F.J. A new family of cermets: Chemically complex but microstructurally simple. International Journal of Refractory Metals and Hard Materials. 2017;63:17–25. http://dx.doi.org/10.1016/j.ijrmhm.2016.04.011

50. Gild J., Zhang Y., Harrington T., Jiang S., Hu T., Quinn M.C., Mellor W.M., Zhou N., Vecchio K., Luo J. High-entropy metal diborides: A new class of high-entropy materials and a new type of ultrahigh temperature ceramics. Scientific Reports. 2016;6(1):37946. https://doi.org/10.1038/srep37946

51. Harrington T.J., Gild J., Sarker P., Toher C., Rost C.M., Dippo O.F., McElfresh C., Kaufmann K., Marin E., Borowski L., Hopkins P.E., Luo J., Curtarolo S., Brenner D.W., Vecchio K.S. Phase stability and mechanical properties of novel high entropy transition metal carbides. Acta Materialia. 2019;166:271–280. https://doi.org/10.1016/j.actamat.2018.12.054

52. Moskovskikh D.O., Vorotilo S., Sedegov A.S., Kuskov K.V., Bardasova K.V., Kiryukhantsev-Korneev P.V., Zhukovskyi M., Mukasyan A.S. High-entropy (HfTaTiNbZr)C and (HfTaTiNbMo)C carbides fabricated through reactive high-energy ball milling and spark plasma sintering. Ceramics International. 2020;46:19008–19014. https://doi.org/10.1016/j.ceramint.2020.04.230

53. Sedegov A.S., Bobojanov A.R., Vorotilo S., Kuskov K.V., Moscovskikh D.O. Synthesis, structure and properties of high entropy materials. IOP Conference Series: Materials Science and Engineering. 2021;1014(1):1–4. https://doi.org/10.1088/1757-899X/1014/1/012049

54. Kovalev D.Yu., Kochetov N.A., Chuev I.I. Fabrication of high-entropy carbide (TiZrHfTaNb)С by high-energy ball milling. Ceramics International. 2021; 47(23):32626–32633. https://doi.org/10.1016/j.ceramint.2021.08.158

55. Mukasyan A.S., Rogachev A.S., Moskovskikh D.O., Yermekova Zh.S. Reactive spark plasma sintering of exothermic systems: A Critical review. Ceramic International. 2022;48(3):2988–2998. https://doi.org/10.1016/j.ceramint.2021.10.207

56. Кочетов Н.А., Ковалев И.Д. Синтез и исследование термической стабильности многокомпонентного карбида (TaZrHfNbTi)C5. Неорганические материалы. 2021;57(1):10–15. https://doi.org/10.31857/S0002337X20120106

57. Вадченко С.Г., Седегов А.С., Ковалев И.Д. Тепловой взрыв в смесях (Ti, Zr, Hf, Nb, Ta) с углеродом. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(3):14–21. https://doi.org/10.17073/1997-308X-2023-3-14-21

58. Vergunova Yu.S., Vadchenko S.G., Kovalev I.D., Kovalev D.Yu., Rogachev A.S., Alymov M.I. Self-propagating high-temperature synthesis of high-entropy carbides in the gasless thermal explosion mode. Doklady Physical Chemistry. 2024;513(1):131–134. https://doi.org/10.1134/S001250162360033X

59. Vadchenko S.G., Kovalev I.D., Mukhina N.I., Sedegov A.S., Rogachev A.S. Thermal Explosion in Ti + Zr + Hf + Nb + Ta + 5C system: effect of mechanical activation. International Journal of Self-Propagating High-Temperature Synthesis. 2022;31(4):207–213. https://doi.org/10.3103/S1061386222040136

60. Evseev N., Matveev A., Belchicov I., Zhukov I. Self-propagating high-temperature synthesis of high-entropy ceramic composition (Hf0.25Ti0.25Cr0.25(FeV)0.25)N. Materials Letters. 2023;346:134562. https://doi.org/10.1016/j.matlet.2023.134562

61. Liu D., Zhang H., You X., Jia J., Meng J. Low temperature synthesized high entropy carbide composites: A potential high temperature anti-wear material. Ceramics International. 2024;50(1):2111–2121. https://doi.org/10.1016/j.ceramint.2023.10.320

62. Potschke J., Vornberger A., Gestrich T., Berger L.-M., Michaelis A., Influence of different binder metals in high entropy carbide based hardmetals. Powder metallurgy. 2022;65(5):373–381. https://doi.org/10.1080/00325899.2022.2076311

63. Luo Si-Chun, Guo Wei-Ming, Lin Hua-Tay. High-entropy carbide-based ceramic cutting tools. Journal American Ceramic Society. 2023;106(2):933–940. https://doi.org/10.1111/jace.18852

64. Patil K.C., Hedge M.S., Rattan T., Aruna S.T. Chemistry of nanocrystalline oxide materials: Combustion synthesis, properties and applications. New Jersey: World Scientific, 2008. 345 p. https://doi.org/10.1142/9789812793157

65. Aiqin Mao, Hou-Zheng Xiang, Zhan-Guo Zhang, Koji Kuramoto, Haiyun Yu, Songlin Ran. Solution combustion synthesis and magnetic property of rock-salt (Co0.2Cu0.2Mg0.2Ni0.2Zn0.2)O high-entropy oxide nanocrystalline powder. Journal of Magnetism and Magnetic Materials. 2019;484:245–252. https://doi.org/10.1016/j.jmmm.2019.04.023

66. Bui L.M., Cam S.T., Buryanenko I.V., Semenov V.G., Nazarov D.V., Kazin P.E., Nevedomskiy V.N., Gerasimov E.Y., Popkov V.I. An ultra-high-entropy rare earth orthoferrite (UHE REO): solution combustion synthesis, structural features and ferrimagnetic behavior. Dalton Transactions. 2023;15:1–3. https://doi.org/10.1039/D2DT04103K

Об авторах

А. Р. БобожановРоссия

Анис Рахмонович Бобожанов – мл. науч. сотрудник, аспирант лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

А. С. Рогачев

Россия

Александр Сергеевич Рогачев – д.ф.-м.н., проф., гл. науч. сотрудник лаборатории динамики микрогетерогенных процессов

Россия, 142432, Московская обл., г. Черноголовка, ул. Акад. Осипьяна, 8

Рецензия

Для цитирования:

Бобожанов А.Р., Рогачев А.С. Самораспространяющийся высокотемпературный синтез высокоэнтропийных материалов: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):5-16. https://doi.org/10.17073/1997-308X-2024-6-5-16

For citation:

Bobozhanov A.R., Rogachev A.S. Self-propagating high-temperature synthesis of high-entropy materials: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):5-16. https://doi.org/10.17073/1997-308X-2024-6-5-16

JATS XML