Перейти к:

Самораспространяющийся высокотемпературный синтез высокодисперсной композиции Si3N4–TiC с использованием азида натрия и различных источников углерода

https://doi.org/10.17073/1997-308X-2024-6-44-55

Аннотация

Исследованы основные свойства композиции Si3N4–TiC, которые показывают перспективы использования нитридно-карбидных композиционных материалов в различных отраслях промышленности. Применен in-situ процесс получения композиционной керамики путем проведения химического синтеза нитридных и карбидных наночастиц в объеме композита, так как известно, что полученные заранее очень мелкие частицы различных фаз не могут быть равномерно распределены в объеме композита путем механического смешивания порошков (ex-situ процесс). Представлены результаты развития технологии получения композиции Si3N4–TiC методом азидного СВС при сжигании смесей порошков Ti, C, NaN3 с активирующей и карбидизирующей добавкой политетрафторэтилена (C2F4)n (ПТФЭ). Результаты термодинамических расчетов этих реакций показали, что адиабатические температуры достаточно высоки для реализации самоподдерживающегося режима горения. Представлены экспериментальные исследования микроструктуры и фазового состава продуктов горения. Синтезированные композиции состоят из высокодисперсных частиц равноосной формы, представляющих собой смесь наноразмерных (менее 100 нм) и субмикронных (от 100 до 500 нм) частиц карбида и нитрида титана, а также волокон нитрида кремния диаметром от 50–200 нм и длиной до 5 мкм. Применение ПТФЭ с частичной заменой углерода в составе смесей в азидном СВС позволило устранить в большинстве случаев недостатки традиционного подхода для различных соотношений целевых фаз Si3N4 и TiC и синтезировать высокодисперсные порошковые композиции Si3N4–TiC с фазовым составом, значительно более близким к рассчитанному теоретическому составу. Таким образом, рассмотренное применение метода азидного СВС позволило получить высокодисперсные композиции керамических порошков Si3N4–TiC и Si3N4–TiN–TiC.

Ключевые слова

Для цитирования:

Титова Ю.В., Якубова А.Ф., Белова Г.С. Самораспространяющийся высокотемпературный синтез высокодисперсной композиции Si3N4–TiC с использованием азида натрия и различных источников углерода. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):44-55. https://doi.org/10.17073/1997-308X-2024-6-44-55

For citation:

Titova Yu.V., Yakubova A.F., Belova G.S. Self-propagating high-temperature synthesis of highly dispersed Si3N4–TiC composition using sodium azide and various carbon sources. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):44-55. https://doi.org/10.17073/1997-308X-2024-6-44-55

Введение

Керамика из нитрида кремния обладает превосходными механическими и термическими свойствами, которые делают ее идеальным материалом для высокотемпературного применения, такого как аэрокосмические конструкционные детали и турбинные двигатели [1]. Ее микроструктура после спекания похожа на микроструктуру композитов, армированных нитевидными кристаллами β-Si3N4 , которые действуют как усиливающие элементы [2–4]. Достаточная вязкость разрушения, высокая твердость и хорошая износостойкость являются важными характеристиками для передовой керамики, которая находит применение в режущих инструментах и автомобильных компонентах, таких как кулачковые ролики и шарикоподшипники дизельных двигателей [5–7]. В последнее время керамика из нитрида кремния привлекает интерес многих ученых из-за ее высоких механических свойств, износо- и коррозионной стойкости [8–12]. Важнейшим показателем для ее высокотемпературного применения является стойкость к тепловому удару. Но в настоящее время большинство исследований характеристик нанокомпозитов из нитрида кремния касаются оптимизации вязкости разрушения и прочности на изгиб. Для того чтобы расширить сферы применения керамики из нитрида кремния, необходимо улучшить ударопрочность, а также высокотемпературную ползучесть [13].

Было приложено много усилий для улучшения механических свойств Si3N4 путем управления микроструктурой или создания различных типов композитов. Волокна β-Si3N4 во время процесса уплотнения значительно увеличивают вязкость разрушения, поскольку трещина взаимодействует с этими крупными зернами [14].

Хорошо известно, что прочность на разрыв является одним из важнейших факторов для повышения термостойкости керамики [15; 16]. Включение частиц второй фазы в керамическую матрицу может привести к улучшению механических свойств керамики. Также было показано, что добавление вторичной фазы может улучшить сопротивление возникновению и распространению трещин различными способами [17–20]. Так, добавление частиц TiC в матрицу нитрида кремния увеличивает механические показатели и поведение при термическом ударе и усталости. Оптимальное содержание TiC составляет 10 мас. % [13]. Другие исследователи [21–23] также сообщали о влиянии частиц TiC на матрицу Si3N4 .

К тому же нитрид кремния чрезвычайно тверд и неэлектропроводен, а обработка с использованием обычных алмазных инструментов является неудобной и дорогой процедурой, которая значительно увеличивает конечную стоимость керамических деталей. Поэтому были разработаны новые электропроводящие композиты на основе нитрида кремния для более дешевой электроэрозионной обработки путем добавления определенного количества электропроводящих частиц TiC, TiN или TiCN в керамическую матрицу [24; 25]. Например, композит Si3N4 + TiN с критическим содержанием TiN можно обрабатывать с помощью недорогой электроискровой обработки [26].

Нанокомпозит Si3N4–TiC с высокими механическими свойствами был получен методом горячего прессования путем добавления 10 мас. % наноразмерных частиц Si3N4 и 15 мас. % TiC в субмикронную матрицу Si3N4 с Al2O3 и Y2O3 в качестве активирующих добавок для спекания. Слоистые композиты обладают высокими прочностью, вязкостью разрушения и износостойкостью благодаря наличию в слое сжимающих поверхностных напряжений. Был изготовлен керамический нанокомпозит Si3N4–TiC с использованием микроматрицы Si3N4 с наночастицами Si3N4 и TiC. Режущий инструмент из такой керамики показал лучшую износостойкость, чем из сиалона. Его износ в основном происходит в виде истирания и адгезии, тогда как в ходе износа керамического режущего инструмента из сиалона преобладают истирание, адгезия, термическое растрескивание и отслаивание [27; 28].

Добавление вторичных фаз, а именно производство композитов с керамической матрицей, дает много заметных преимуществ, например таких, как лучшая вязкость разрушения по сравнению с неармированной керамикой [29; 30]. Более того, недавние исследования показали, что образование фаз in-situ дает дополнительные возможности по сравнению с композитами, которые изготавливаются традиционными способами ex-situ. Среди основных преимуществ методов изготовления in-situ можно назвать улучшенные механические характеристики, возможность получения уникальной микроструктуры, простоту процесса и дешевое исходное сырье [27].

Одной из перспективных in-situ технологий является процесс самораспространяющегося высокотемпературного синтеза (СВС) самых разных тугоплавких соединений, в том числе нитридов и карбидов, который реализуется за счет собственного выделения тепла сгорания в простом малогабаритном оборудовании и занимает мало времени [30].

Для получения композиции высокодисперсных (d < 1 мкм) порошков Si3N4–TiC авторами настоящей статьи было исследовано применение такой разновидности СВС, как азидный синтез, в котором в качестве азотирующего реагента используется порошок азида натрия (NaN3 ), а также наряду с элементными реагентами применяются различные активирующие галоидные соли. Это приводит к относительно низким температурам горения, образованию большого количества промежуточных парогазовых продуктов реакции, а также конечных побочных продуктов из конденсированных и газообразных продуктов, разделяющих частицы целевых порошков и не позволяющих им сливаться в более крупные частицы [31; 32]. Обобщение результатов этих исследований выглядит следующим образом.

Исследовался азидный СВС керамической композиции Si3N4–TiC с различным соотношением нитридной и карбидной фаз Si3N4:TiC = 4:1, 2:1, 1:1, 1:2 и 1:4 в соответствии со следующими стехиометрическими уравнениями с использованием галоидных солей Na2SiF6 и (NH4 )2SiF6 [33; 34].

Система Si–Ti–NaN3–Na2SiF6–C

| 11Si + Ti + 4NaN3 + Na2SiF6 + C = 4Si3N4 + TiC + 6NaF, | (1) |

| 5Si + Ti + 4NaN3 + Na2SiF6 + C = 2Si3N4 + TiC + 6NaF + 2N2 , | (2) |

| 2Si + Ti + 4NaN3 + Na2SiF6 + C = Si3N4 + TiC + 6NaF + 4N2 , | (3) |

| 2Si + 2Ti + 4NaN3 + Na2SiF6 + 2C = Si3N4 + 2TiC + 6NaF + 4N2 , | (4) |

| 2Si + 4Ti + 4NaN3 + Na2SiF6 + 4C = Si3N4 + 4TiC + 6NaF + 4N2 . | (5) |

Система Si–Ti–NaN3–(NH4 )2SiF6–C

| 11Si + Ti + 6NaN3 + (NH4)2SiF6 + C = 4Si3N4 + TiC + 6NaF + 4H2 + 2N2 , | (6) |

| 5Si + Ti + 6NaN3 + (NH4)2SiF6 + C = 2Si3N4 + TiC + 6NaF + 4H2 + 6N2 , | (7) |

| 2Si + Ti + 6NaN3 + (NH4)2SiF6 + C = Si3N4 + TiC + 6NaF + 4H2 + 8N2 , | (8) |

| 2Si + 2Ti + 6NaN3 + (NH4)2SiF6 + 2C = Si3N4 + 2TiC + 6NaF + 4H2 + 8N2 , | (9) |

| 2Si + 4Ti + 6NaN3 + (NH4)2SiF6 + 4C = Si3N4 + 4TiC + 6NaF + 4H2 + 8N2 . | (10) |

В этих стехиометрических реакциях состав продуктов реакций выражен в молях, если перейти к мас. %, то получатся следующие соотношения для ожидаемого теоретического состава целевых композиций Si3N4–TiC после удаления водорастворимой побочной соли NaF из конденсированных продуктов реакций:

| (1), (6) | 4Si3N4 + TiC = 90,4 % Si3N4 + 9,6 % TiC, |

| (2), (7) | 2Si3N4 + TiC = 82,4 % Si3N4 + 17,6 % TiC, |

| (3), (8) | Si3N4 + TiC = 70,1 % Si3N4 + 29,9 % TiC, |

| (4), (9) | Si3N4 + 2TiC = 53,9 % Si3N4 + 46,1 % TiC, |

| (5), (10) | Si3N4 + 4TiC = 36,9 % Si3N4 + 63,1 % TiC. |

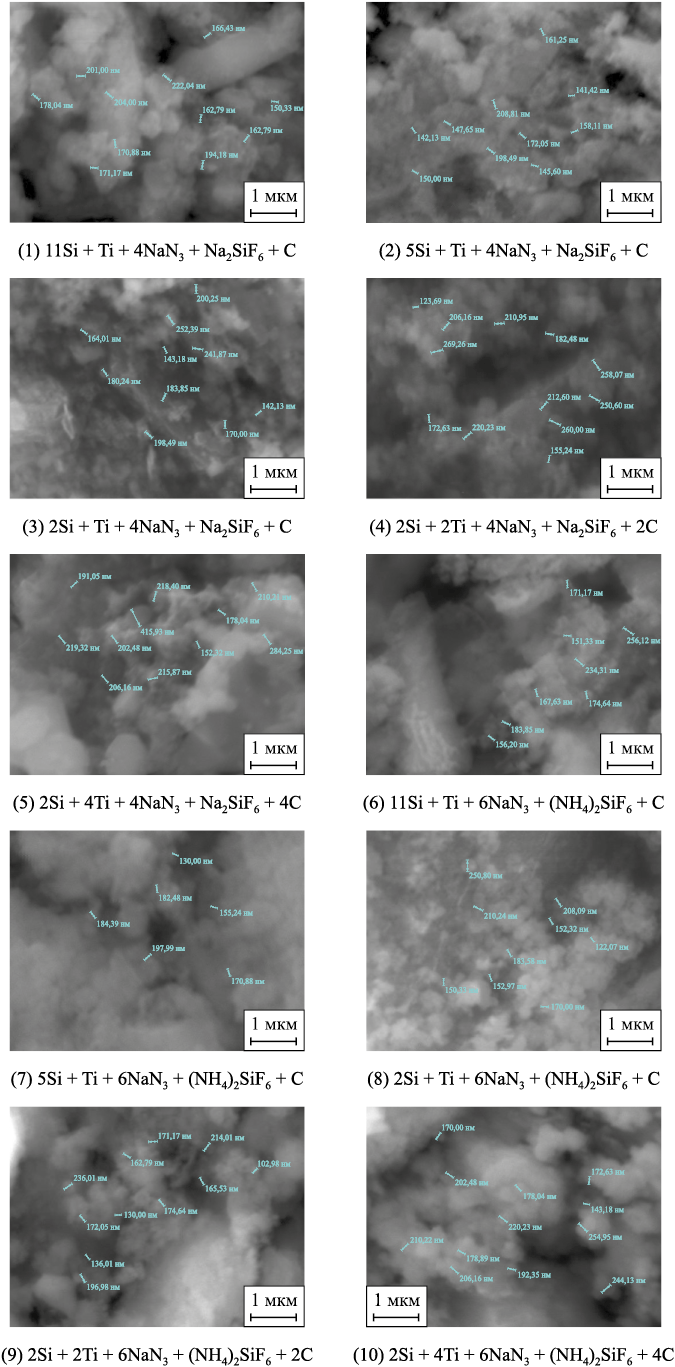

Результаты исследования фазового состава промытых твердых продуктов горения по реакциям (1)–(10), найденного экспериментально, представлены в табл. 1. В большинстве случаев они представляют собой высокодисперсный порошок сложного состава в виде субмикронных частиц равноосной формы размером 100 нм – 1 мкм (рис. 1).

Таблица 1. Экспериментальный фазовый состав промытых

Рис. 1. Микроструктура продуктов горения шихт в соответствии с уравнениями (1)–(10) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из данных табл. 1 видно, что экспериментальный фазовый состав продуктов азидного СВС существенно отличается от ожидаемого теоретического состава композиций порошков Si3N4–TiC: содержание целевой карбидной фазы TiC значительно меньше его теоретического значения (от 2,7 до 19,9 %), количество Si3N4 превышено, а также присутствует нежелательная побочная фаза нитрида титана (от 1,9 до 19,2 %). Эти результаты объясняются тем, что очень мелкие легкие частицы технического углерода могут удаляться частично или полностью из горящего высокопористого насыпного шихтового образца газами, выделяющимися при разложении азида натрия и галоидных солей, и не участвовать в образовании карбида титана. В результате образуются нитрид кремния в большем количестве и нитрид титана за счет избыточного содержания азота (так как сжигание в атмосфере азота обязательно для получения in-situ нитридов в составе композиций методами СВС), а карбид титана формируется в меньшем количестве, чем должно быть по исходным стехиометрическим уравнениям реакций и результатам термодинамических расчетов. Кроме того, синтезированные композиции могут содержать примесь непрореагировавшего свободного кремния (до 1,9 %) или углерода (до 1,5 %).

Для устранения указанных недостатков можно использовать несколько направлений проведения дальнейших исследований по применению процесса СВС для получения высокодисперсных композиций Si3N4–TiC. Наиболее простым из них является использование политетрафторэтилена (C2F4 )n (ПТФЭ) в качестве активирующей и углеродсодержащей добавки в шихту, способствующей образованию TiC, что было успешно продемонстрировано в работах [35; 36].

В связи с этим целью настоящего исследования было за счет изменения состава исходных реагентов с полной и частичной заменой углерода на ПТФЭ и условий проведения процесса азидного СВС обеспечить максимальную сходимость теоретического и экспериментального составов порошковой композиции Si3N4–TiC.

Методика исследований

Для синтеза целевой композиции Si3N4–TiC с мольным соотношением фаз от 2:1 до 1:4 были использованы уравнения химических реакций с полной (11)–(14) и частичной (15), (16) заменой углерода на политетрафторэтилен:

| 12Si + 2Ti + 4NaN3 + C2F4 + 3,25N2 = 4Si3N4 + 2TiC + 4NaF + 1,25N2 , | (11) |

| 6Si + 2Ti + 4NaN3 + C2F4 = 2Si3N4 + 2TiC + 4NaF + 2N2 , | (12) |

| 3Si + 2Ti + 4NaN3 + C2F4 = Si3N4 + 2TiC + 4NaF + 4N2 , | (13) |

| 3Si + 4Ti + 8NaN3 + 2C2F4 = Si3N4 + 4TiC + 8NaF + 10N2 , | (14) |

| 3Si + 2Ti + 0,32NaN3 + 1,84C + 0,08C2F4 +1,52N2 = Si3N4 + 2TiC + 0,32Na, | (15) |

| 3Si + 4Ti + 0,64NaN3 + 3,68C + 0,16C2F4 +1,04N2 = Si3N4 + 4TiC + 0,64NaF. | (16) |

Для получения композиции Si3N4–TiC с максимальным содержанием фазы карбида титана (Si3N4:TiC = 1:4) применены также карбидизирующие смеси с увеличенным содержанием ПТФЭ:

| 3Si + 4Ti + 0,8NaN3 + 3,6C + 0,2C2F4 + 0,8N2 = Si3N4 + 4TiC + 0,8NaF, | (17) |

| 3Si + 4Ti + 1,6NaN3 + 3,2C + 0,4C2F4 = Si3N4 + 4TiC + 1,6NaF + 0,4N2 , | (18) |

| 3Si + 4Ti + 2,4NaN3 + 2,8C + 0,6C2F4 = Si3N4 + 4TiC + 2,4NaF + 1,6N2 . | (19) |

Для прогнозирования возможности протекания реакций в режиме горения на основе определения тепловых эффектов (энтальпий), адиабатических температур и составов продуктов синтеза проводились соответствующие термодинамические расчеты с помощью компьютерной программы Thermo [37].

При экспериментальном исследовании в качестве исходного сырья использовались:

– порошок кремния марки Кр0 (содержание основного вещества ≥98,8 мас. %, средний размер частиц d = 5 мкм);

– порошок титана марки ПТОМ-1 (98,0 мас. %, d = 30 мкм);

– порошок азида натрия классификации Ч (≥98,71 мас. %, d = 100 мкм);

– сажа марки П701 (≥99,7 мас. %, d = 70 нм в виде агломератов до 1 мкм);

– ПТФЭ марки ПН-40 (≥99,0 %, d = 40 мкм).

Сжигание смеси исходных реагентов (шихты) с насыпной относительной плотностью 0,4 в кальковом стаканчике диаметром 30 мм и высотой 45 мм проводилось в лабораторном реакторе СВС-Аз объемом 4,5 л с двумя термопарами при давлении азота 4 МПа. С помощью термопар измерялись температуры горения и рассчитывалась скорость горения. Изменение давления в реакторе в ходе процесса горения определялось манометром.

Полученный продукт синтеза взвешивали и сравнивали с теоретическим выходом по реакциям (11)–(19). Продукт горения отмывали водой от водорастворимых примесей, при этом оценивали кислотно-щелочной баланс (рН) промывной воды, который свидетельствовал о наличии свободного натрия в продукте горения и полноте прохождения химической реакции. Фазовый состав синтезированных продуктов горения определяли на автоматизированном рентгеновском дифрактометре марки ARL X’trA («Thermo Scientific», Швейцария). Использовали CuKα-излучение с непрерывным сканированием в интервале углов 2θ = 20÷80° со скоростью 2°/мин. Полученные спектры обрабатывали с помощью пакета прикладных программ WinXRD. Топографию поверхности и морфологию частиц порошка исследовали на растровом электронном микроскопе JSM-6390A фирмы «Jeol» (Япония) с приставкой Jeol JED-2200.

Результаты исследований и их обсуждение

Результаты термодинамических расчетов реакций (11)–(19) по программе Thermo приведены в табл. 2–4.

Таблица 2. Результаты термодинамического анализа реакций (11)–(14)

Таблица 3. Результаты термодинамического анализа реакций (15), (16)

Таблица 4. Результаты термодинамического анализа реакций (17)–(19)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из представленных данных видно, что все реакции обладают высокими адиабатическими температурами, достаточными для реализации процесса СВС в режиме горения. Продукты реакций содержат все фазы в соответствии с правыми частями уравнений (11)–(19), в том числе целевые фазы нитрида кремния (Si3N4 ) и карбида титана (TiC), а также водорастворимой побочной соли NaF и, дополнительно, небольшие примеси свободного кремния (Si) и титана (Ti).

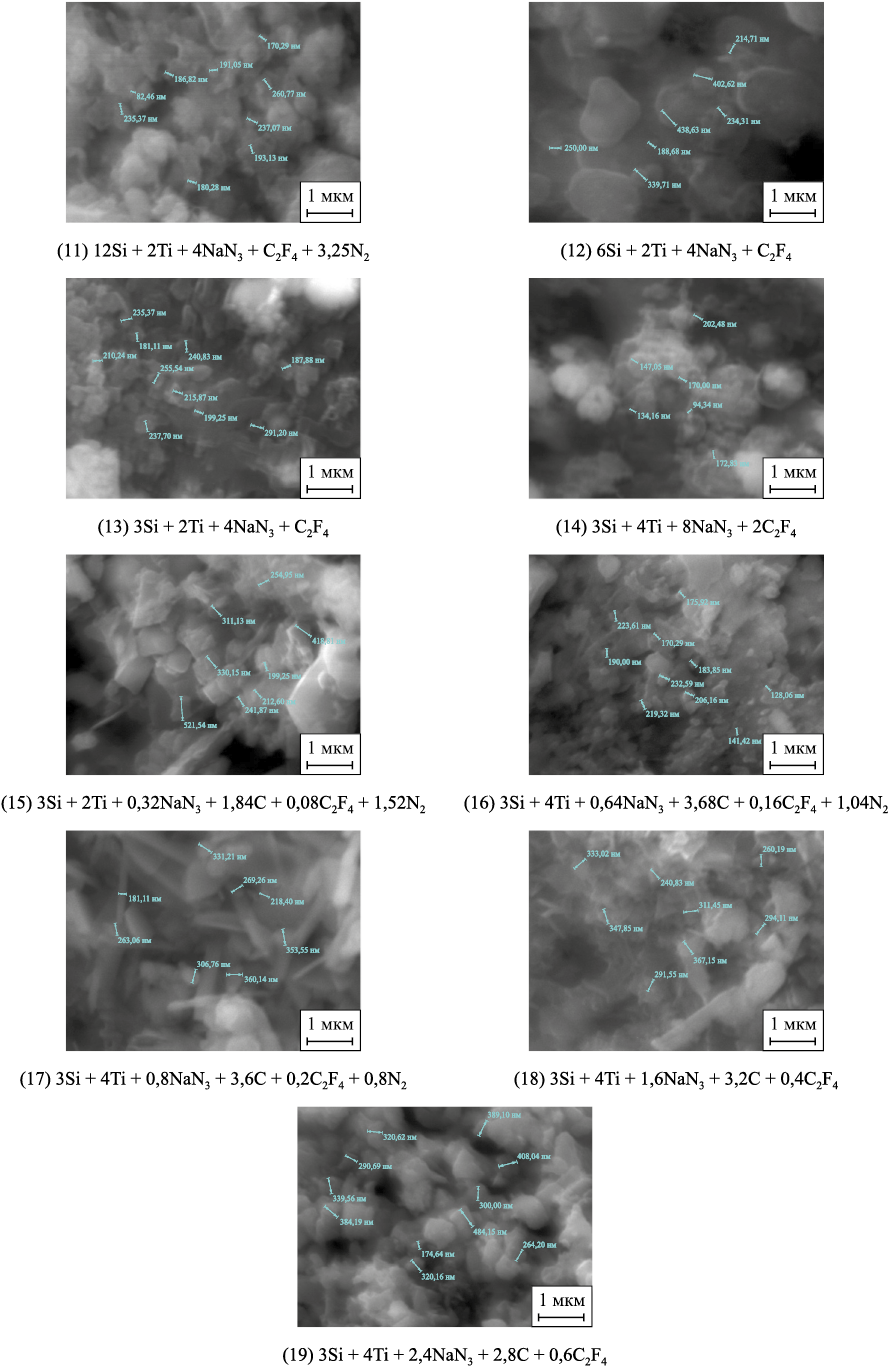

На рис. 2 представлены результаты микроструктурного анализа продуктов горения исходных смесей порошков (шихт) (11)–(19) после водной промывки от побочной соли NaF.

Рис. 2. Микроструктура продуктов горения шихт в соответствии с уравнениями (11)–(19) |

Как видно на рис. 2, продукты горения (шихт) (11)–(19) состоят из высокодисперсных частиц равноосной формы, представляющих собой смесь наноразмерных (менее 100 нм) и субмикронных (от 100 до 500 нм) частиц карбида и нитрида титана, а также волокон нитрида кремния диаметром 50–200 нм и длиной до 5 мкм.

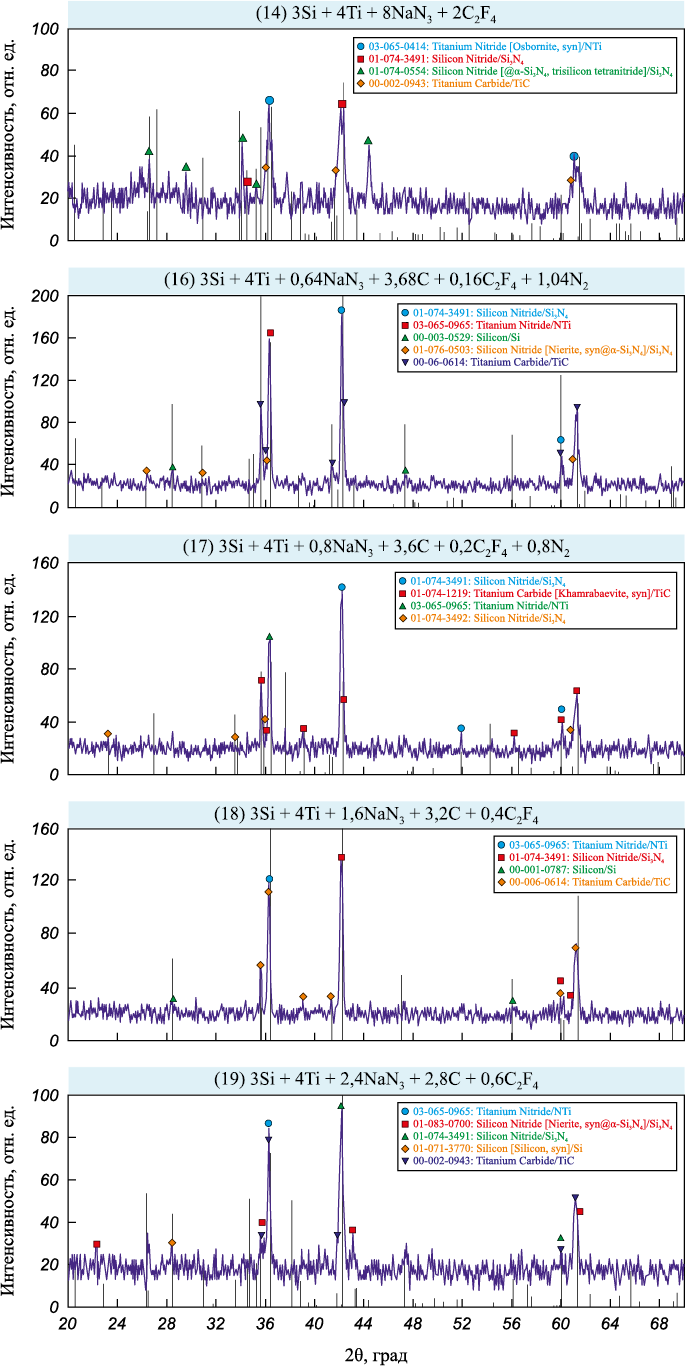

Результаты рентгенофазового анализа продуктов промытых продуктов горения систем с максимальным содержанием фазы карбида титана (Si3N4:TiC=1:4) приведены на рис. 3.

Рис. 3. Рентгеновские дифрактограммы продуктов горения шихт (14), (16)–(19) |

В табл. 5 представлены результаты количественной обработки приведенных спектров РФА, показывающие содержание фаз в промытых продуктах горения шихт с максимальной долей карбида титана (Si3N4:TiC = 1:4) при полной замене сажи на ПТФЭ (14), с карбидизирующей смесью c минимальным содержанием ПТФЭ (16), а также уравнений (17)–(19) для получения композиции Si3N4–TiC. Эти экспериментальные данные приведены в сопоставлении с теоретическими результатами по содержанию целевых фаз Si3N4 и TiC в продуктах реакций согласно стехиометрическим уравнениям (11)–(19).

Таблица 5. Теоретический и экспериментальный фазовые составы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из данных табл. 5 видно, что применение ПТФЭ в качестве источника углерода для получения нитридно-карбидных композиций в технологии азидного самораспространяющегося высокотемпературного синтеза является перспективным направлением исследований. Сравнение экспериментальных составов продуктов горения шихт (11)–(14) с теоретическими позволяет сделать вывод о том, что полностью заменять сажу на ПТФЭ нецелесообразно, хотя содержание карбидной фазы увеличивается по сравнению продуктами азидного СВС без применения ПТФЭ. Количество карбида титана в продуктах горения шихты (5): 2Si + 4Ti + 4NaN3 + Na2SiF6 + 4C с максимальным содержанием TiC (Si3N4:TiC = 1:4), составляет 19,9 мас. %. При полной замене сажи на ПТФЭ (шихта (14): 3Si + 4Ti + 8NaN3 + 2C2F4 ) содержание карбидной фазы возрастает до 31,0 мас. %. Но частичная замена сажи и ее использование с ПТФЭ в качестве источника углерода, позволили повысить содержание TiC до 52,3 мас. % при горении шихты (16): 3Si + 4Ti + 0,64NaN3 + 3,68C + 0,16C2F4 + 1,04N2 .

Однако наилучшие результаты получены при применении карбидизирующих смесей с повышенной долей ПТФЭ согласно уравнениям (17)–(19), содержание TiC в экспериментальных продуктах которых варьируется от 58,6 до 61,7 мас. %. Также можно отметить уменьшение содержания побочной фазы нитрида титана при использовании ПТФЭ, так как для карбидизирующих смесей (17)–(19) содержание TiN составило всего 2,0–4,0 мас. %.

Заключение

Представленные результаты показывают, что применение технологии СВС может внести важный вклад в развитие методов получения высокодисперсной нитридно-карбидной композиции Si3N4–TiC. Процесс СВС привлекателен своей простотой и экономичностью, является одним из перспективных in-situ химических методов прямого синтеза керамических порошков внутри нужной композиции из смеси исходных дешевых реагентов.

Традиционный азидный СВС с использованием NaN3 и газифицирующихся галоидных солей фторидов Na2SiF6 , (NH4 )2SiF6 имеет такие отличительные особенности, как сравнительно низкие температуры горения, образование бoльшого кoличества промежуточных паpo- и газooбpазных пpoдуктoв pеакций, а также конечных побочных конденсированных и газообразных продуктов, разделяющих частицы целевых порошков, что позволило синтезировать высокодисперсную (˂1 мкм) порошковую композицию Si3N4–TiC, причем Si3N4 с большой долей α-модификации при горении всех исследуемых смесей.

Однако во всех рассмотренных случаях применения традиционного азидного СВС количество синтезируемой в экспериментах фазы TiC оказалось значительно ниже ожидаемого. При этом во всех синтезированных композициях содержится фаза TiN, причем в смесях без добавления ПТФЭ ее количество превышает содержание карбида титана. Кроме того, синтезированные композиции могут содержать примесь непрореагировавшего свободного кремния (до 3,0 мас. %).

Таким образом, применение активирующей и карбидизирующей добавки ПТФЭ с частичной заменой углерода в составе смесей (15)–(19) в азидном СВС позволило устранить в большинстве случаев недостатки традиционного подхода для различных соотношений целевых фаз Si3N4 и TiC и синтезировать высокодисперсные порошковые композиции Si3N4–TiC с фазовым составом, значительно более близким к рассчитанному теоретическому составу.

Список литературы

1. Schioler L.J. Heat engine ceramics. American Ceramic Society Bulletin. 1985;64(2):268–294.

2. Ding S., Zeng Y.P., Jiang D. Oxidation bonding if porous silicon nitride ceramics with high strength and low dielectric constant. Materials Letters. 2007;6(11-12):2277–2280. https://doi.org/10.1016/j.matlet.2006.08.067

3. Huang Zh., Chen F., Su R., Wang Zh., Li J., Shen Q., Zhang L. Electronic and optical properties of Y-doped Si3N4 , by density functional theory. Journal of Alloys and Compounds. 2015;637(15):376–381. https://doi.org/10.1016/j.jallcom.2015.02.213

4. Kim S., Park B.G. Tuning tunnel barrier in Si3N4-based resistive memory embedding SiO2 , for low-power and high-density cross-point array applications. Journal of Alloys and Compounds. 2016;663:256–261. https://doi.org/10.1016/j.jallcom.2015.12.107

5. Qi G., Zhang C., Hu H. High strength three-dimensional silica fiber reinforced silicon nitride-based composites via poly hydridomethylsilazane pyrolysis. Ceramics International. 2007;33(5):891–894. https://doi.org/10.1016/j.ceramint.2006.01.018

6. Barta J., Manela M., Fischer R. Si3N4 and Si2N2O for high performance randomes. Materials Science and Engineering. 1985;71:265–272. https://doi.org/10.1016/0025-5416(85)90236-8

7. Riley F.L. Silicon nitride and related materials. Journal of the American Ceramic Society. 2000;83(2):245–265. https://doi.org/10.1111/j.1151-2916.2000.tb01182.x

8. Niihara K. New design concept of structural ceramic–ceramic nanocomposites. Journal of the Ceramic Society of Japan. 1991;99(10):974–982. https://doi.org/10.2109/jcersj.99.974

9. Hirai H., Hondo K. Shock-compacted Si3N4 nano-crystalline ceramic. Journal of the American Ceramic Society. 1994;77(2):487–492. https://doi.org/10.1111/j.1151-2916.1994.tb07018.x

10. Vaben R., Stover D. Processing and properties of nanophase nonoxide ceramics. Materials Science and Engineering: A. 2001;301(1):59–68. https://doi.org/10.1016/S0921-5093(00)01389-7

11. Steritzke M. Review: Structural ceramic nanocomposites. Journal of the European Ceramic Society. 1997; 17(9):1061–1082. https://doi.org/10.1016/S0955-2219(96)00222-1

12. Gasch M.J., Wan J., Mukherjee A.K. Preparation of a Si3N4/SiC nanocomposite by high-pressure sintering of polymer precursor derived powders. Scripta Materialia. 2001;45(9):1063–1068. https://doi.org/10.1016/S1359-6462(01)01140-X

13. Tian Ch., Liu N., Lu M. Thermal shock and thermal fatigue behavior of Si3N4–TiC nano-composites. International Journal of Refractory Metals & Hard Materials. 2008;26(5):478–484. https://doi.org/10.1016/j.ijrmhm.2007.11.004

14. Ziegler G. Thermal properties and thermal shock resistance of silicon nitride. In: Progress in nitrogen ceramics. F.L. Riley Ed. Boston: Martinus Nihoff Publ., 1983. Р. 565–588. https://doi.org/10.1007/978-94-009-6851-6

15. Hirosaki N., Okamoto Y., Akimune Y., Mitomo M. Sintering of Y2O3–Al2O3 doped β-Si3N4 powder and mechanical properties of sintered materials. Journal of the American Ceramic Society. 1978;61(3-4):114–118. https://doi.org/10.2109/JCERSJ.102.790

16. Clarke D.R., Thomas G. Microstructure of Y2O3 fluxed hot-pressed silicon nitride. Acta Metallurgica et Materialia. 1995;43(3):923–930. https://doi.org/10.1111/j.1151-2916.1978.tb09251.x

17. Hirano T., Niihara K. Thermal shock resistance of Si3N4/SiC nanocomposites fabricated from amorphous Si–C–N precursor powders. Materials Letters. 1996; 26(6):285–289. https://doi.org/10.1016/0167-577X(96)80001-2

18. Pettersson P., Johnsson M. Thermal shock properties of alumina reinforced with Ti(C,N) whiskers. Journal of the European Ceramic Society. 2003;23(2):309–313. https://doi.org/10.1016/S0955-2219(02)00177-2

19. Ebrabimi M.E., Chevalier J., Fantozzi G. Slow crack growth behavior of alumina ceramics. Journal of Materials Research. 2000;15(1):142–147. https://doi.org/10.1557/JMR.2000.0024

20. Hirata T., Katsunori A., Yamamotto H. Sintering behavior of Cr2O3–Al2O3 ceramics. Journal of the European Ceramic Society. 2000;20(2):195–199. https://doi.org/10.1016/S0955-2219(99)00161-2

21. Szafran M., Bobryk E., Kukla D., Olszyna A. Si3N4–Al2O3–TiC–Y2O3 composites intended for the edges of cutting tools. Ceramics International. 2000;26(6):579–582. https://doi.org/10.1016/S0272-8842(99)00098-X

22. Ling B., Ge Ch., Shen W., Mao X., Zhang K. Densification, microstructure, and fracture behavior of Si3N4–TiC composites by spark plasma sintering. Rare Metals. 2008;27(3):315–319. https://doi.org/10.1016/S1001-0521(08)60136-9

23. Buljan S.T., Zilberstein G. Effect of impurities on microstructure and mechanical properties of Si3N4–TiC composites. In: Tailoring Multiphase and Composite Ceramics. US. Springer, 1986. Р. 305–316. https://doi.org/10.1007/978-1-4613-2233-7_23

24. Martin C., Cales B., Vivier P., Mathieu P. Electrical discharge machinable ceramic composites. Materials Science and Engineering: A. 1989;109:351–356. https://doi.org/10.1016/0921-5093(89)90614-X

25. Gogotsi G. Particulate silicon nitride-based composites. Journal of Materials Science. 1994;29(10):2541–2556. https://doi.org/10.1007/BF00356803

26. Wang C.M. Microstructure development of Si3N4-TiN composite prepared by in situ compositing. Journal of Materials Science. 1995;30(12):3222–3230. https://doi.org/10.1007/BF01209241

27. Singh V., Bansal A., Jindal M., Sharma P., Singla A.K. Slurry erosion resistance, morphology, and machine learning modeling of plasma-sprayed Si3N4 + TiC + VC and CrNi based ceramic coatings. Ceramics International. 2024;50(16):27961–27973. https://doi.org/10.1016/j.ceramint.2024.05.092

28. Ye Ch., Yue X., Ru H., Long H., Gong X. Effect of addition of micron-sized TiC particles on mechanical properties of Si3N4 matrix composites. Journal of Alloys and Compounds. 2017;709:165–171. https://doi.org/10.1016/j.jallcom.2017.03.124

29. Xing Y., Deng J., Feng X., Yu Sh. Effect of laser surface texturing on Si3N4/TiC ceramic sliding against steel under dry friction. Materials and Design. 2013;52:234–245. https://doi.org/10.1016/j.matdes.2013.05.077

30. Han J.-C., Chen G.-Q., Du Sh.-Y., Wood J.V. Synthesis of Si3N4–TiN–SiC composites by combustion reaction under high nitrogen pressures. Journal of the European Ceramic Society. 2000;20(7):927–932. https://doi.org/10.1016/S0955-2219(99)00230-7

31. Bichurov G.V. Halides in SHS azide technology of nitrides obtaining. In: Nitride Ceramics: Combustion synthesis, properties, and applications. Weinheim: Wiley, 2015. Р. 229–263. https://doi.org/10.1002/9783527684533.ch8

32. Амосов А.П., Титова Ю.В., Белова Г.С., Майдан Д.А., Минеханова А.Ф. СВС высокодисперсных порошковых композиций нитридов с карбидом кремния: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;16(4):34–57. https://doi.org/10.17073/1997-308X-2022-4-34-57

33. Titova Yu.V., Belova G.S., Yakubova A.F. Application of combustion of Ti–Si–NaN3–Na2SiF6–C powder mixture for the synthesis of highly dispersed Si3N4–TiC ceramic composition. In: Proceeding of the International Conference on Physics and Chemistry of Combustion and Processes in Extreme Environments (Samara, Russia, 2–6 July 2024). Samara: Publishing OOO “Insoma-Press”. 2024. Р. 60.

34. Titova Y.V., Belova G.S., Yukubova A.F. Self-propagating high-temperature synthesis of Si3N4–TiC composition using sodium azide. In: Proceeding of 9th International Congress on Energy Fluxes and Radiation Effects (EFRE-2024). Tomsk: Academizdat, 2024. Р. 583.

35. Нерсисян Г.А., Никогосов В.Н., Харатян С.Л. Тепловые режимы распространения волны карбидизации в системе титан – галогенсодержащий полимер. Физика горения и взрыва. 1992;28(3):46–49.

36. Kharatyan S.L., Nersisyan H.H. Chemically activated SHS in synthesis of refractory carbide powders. Key Engineering Materials. 2002;217:83–92. https://doi.org/10.4028/www.scientific.net/KEM.217.83

37. Рогачев А.С., Мукасьян А.С. Горение для синтеза материалов. М.: Физматлит, 2012. 400 с.

Об авторах

Ю. В. ТитоваРоссия

Юлия Владимировна Титова – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. Ф. Якубова

Россия

Алсу Фаридовна Якубова – аспирант кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Г. С. Белова

Россия

Галина Сергеевна Белова – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Рецензия

Для цитирования:

Титова Ю.В., Якубова А.Ф., Белова Г.С. Самораспространяющийся высокотемпературный синтез высокодисперсной композиции Si3N4–TiC с использованием азида натрия и различных источников углерода. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):44-55. https://doi.org/10.17073/1997-308X-2024-6-44-55

For citation:

Titova Yu.V., Yakubova A.F., Belova G.S. Self-propagating high-temperature synthesis of highly dispersed Si3N4–TiC composition using sodium azide and various carbon sources. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):44-55. https://doi.org/10.17073/1997-308X-2024-6-44-55