Перейти к:

Аддитивное производство полимер-керамических материалов методом послойного наплавления материала (FDM-технология): Обзор

https://doi.org/10.17073/1997-308X-2024-6-77-88

Аннотация

Технологии аддитивного производства, также известные как 3D-печать, находятся в фазе активного развития и набирают широкую популярность, заменяя и дополняя при этом традиционные способы производства. Особое внимание уделяется получению изделий из металлических, керамических, полимерных и композиционных материалов. Среди 7 общепринятых методов аддитивного производства отдельно выделяют экструзию материала (material extrusion – MEX), которая включает в себя технологию послойного наплавления материала (FDM). Повышенное внимание к ней объясняется доступностью оборудования и возможностью использования широкого спектра исходных материалов (от ставших классическими полимеров PLA, PETG и др. до композиционных материалов, в том числе метало- и керамонаполненных нитей). Цель настоящей работы заключалась в систематизации и обобщении существующих знаний о процессе изготовления полимер-керамических изделий с использованием керамонаполеннных филаментов. Представлен анализ основных этапов производства, выбора исходных материалов, получения филамента и процесса 3D-печати. Рассмотрены области исследований и потенциальные сферы применения.

Ключевые слова

Для цитирования:

Зайцев А.И., Сотов А.В., Абдрахманова А.Э., Попович А.А. Аддитивное производство полимер-керамических материалов методом послойного наплавления материала (FDM-технология): Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):77-88. https://doi.org/10.17073/1997-308X-2024-6-77-88

For citation:

Zaytsev A.I., Sotov A.V., Abdrahmanova A.E., Popovich A.A. Additive manufacturing of polymer-ceramic materials using fused deposition modeling (FDM) technology: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):77-88. https://doi.org/10.17073/1997-308X-2024-6-77-88

Введение

В последние десятилетия наблюдается интенсивный рост в области разработки новых материалов и методов производства. Это способствует активному развитию технологий аддитивного производства (АП), или 3D-печати, которые относятся к передовым процессам изготовления, способным частично заменить или оптимизировать традиционные производственные процессы [1–4]. Их преимуществом является уменьшение количества отходов материала при производстве путем выращивания изделий различной геометрии по слоям. Принцип построения слоя за слоем позволяет создавать сложнопрофильные изделия в рамках одной технологической операции. Благодаря технологиям АП ученые и инженеры создают уникальные разработки с использованием современных материалов и передовых технологических решений [5–9]. Одним из них является внедрение процессов АП с возможностью получения изделий из полимер-керамических материалов [10], интерес к которым обусловлен достоинствами полимеров, гибкостью производства, а также уникальными преимуществами керамики, такими как высокие прочность, твердость, электрические свойства и др.

В настоящем обзоре подробно рассмотрен процесс получения полимер-керамических композитов (ПКК) с использованием FDM-технологии – послойного наплавления материала (рис. 1). Представлено краткое описание метода 3D-печати полимер-керамическими материалами. Проведен анализ процесса получения керамонаполненного филамента, описаны особенности последующей FDM-печати, отражены тенденции развития в области исследования и производства изделий из ПКК методом 3D-печати и сделаны выводы о состоянии области FDM-печати полимер-керамических материалов на сегодняшний день.

Рис. 1. Основные стадии производства керамонаполненного филамента: |

Технологии 3D-печати

полимер-керамическими материалами

Изготовление полимер-керамических изделий находится на стадии развития благодаря прогрессу в области разработки и внедрения новых материалов, конструкций и составных частей функциональных изделий. К традиционным способам производства относится хорошо известный процесс литья под давлением [11–13]. Среди методов АП для получения ПКК существуют такие технологии, как FDM, SLA (стереолитография) [14–17] и др. [18; 19].

Метод FDM-печати известен с конца XX в., когда компания «Stratasys» (США) запатентовала процесс 3D-печати под названием «моделирование методом послойного наплавления» [20; 21]. Его суть заключается в последовательном наплавлении слоев разогретого до вязкотекучего состояния филамента, который послойно подается через сопло [22]. На сегодняшний день существует достаточно большое количество коммерчески доступных машин, базирующихся на данной технологии. Зачастую подобные установки для 3D-печати представлены в виде настольных систем, для которых характерно выращивание изделия по слоям в плоскости платформы построения. Подобные установки для FDM-печати подразделяются на 2 типа подачи материала в зависимости от расположения податчиков:

– директ-экструдер, когда податчик закреплен на печатающей голове;

– боуден-экструдер, при котором податчик закреплен на корпусе принтера и материал подается по специальному каналу до печатающей головы [23–25].

Первая система подачи предпочтительнее при использовании с гибкими, хрупкими и композиционными материалами, поскольку в ходе процесса уменьшается риск засорения сопла и деформации полимера в канале подачи.

В качестве исходных материалов в FDM-технологии применяются специальные полимерные нити (филаменты) различных диаметров в зависимости от параметров оборудования. На сегодняшний день существует большое количество производителей, которые предлагают как классические полимеры для 3D-печати, так и современные материалы с улучшенным составом, которые обладают повышенными механическими характеристиками, улучшенной износоустойчивостью, эффектом памяти формы, более высокой рабочей температурой. Также продолжаются работы по улучшению существующих термопластичных филаментов для FDM-печати и разработке новых улучшенных составов на базе различных типов материалов [26–28].

Особенности получения керамонаполненного филамента

Получение филамента является одним из ключевых этапов при изготовлении изделий из ПКК. Этот процесс считается определяющим при прогнозировании свойств будущих изделий и непосредственно влияет на весь цикл производства – от стадии 3D-печати до получения конечного продукта.

На первоначальной стадии осуществляется выбор материала матрицы и функционального наполнителя в соответствии с требуемыми характеристиками конечного изделия. Полимерной основой в большинстве случаев служат распространенные в FDM-печати термопластичные материалы, такие как полимолочная кислота (PLA) [29; 30], акрилонитрилбутадиенстирол (ABS) [31; 32] и другие реже встречающиеся составы: полиэтилентерефталат гликоль (PETG) [33; 34], полиамид-12 (PA 12) [35; 36]. В роли керамических наполнителей часто применяют техническую керамику, такую как оксиды алюминия (Al2O3 ), кремния (SiO2 ), циркония (ZrO2 ) и титана (TiO2 ), а также карбид кремния (SiC) и др. [12; 37]. Эти материалы получили широкое распространение благодаря уникальным физико-механическим, электрическим и тепловым свойствам. Помимо перечисленных добавок также используют порошки пьезокерамики – титанаты бария (BaTiO3 ) и стронция (BaSrTiO3 ), которые позволяют улучшить электрические характеристики. На стадии подбора материалов помимо состава добавок определяется фракция керамического порошка, от которой будут зависеть как свойства ПКК, так и качество 3D-печати. В табл. 1 представлены различные комбинации материалов керамонаполненных филаментов (коммерчески доступных и полученных в рамках исследовательских работ).

Таблица 1. Результаты анализа процесса получения

|

После выбора необходимого состава сырья следуют подготовка ПКК и производство филамента. К основным этапам данного процесса относятся получение композитной смеси и изготовление керамонаполненного филамента для 3D-печати. Подготовительные и промежуточные шаги зачастую включают в себя удаление влаги из исходных составов. Кроме того, для обеспечения сцепления керамических частиц с полимером и лучшего диспергирования используют различные добавки, такие как ацетон, стеариновая кислота и др. (см. табл. 1).

Описанный процесс получения керамонаполненного филамента подробно представлен в исследовательских работах многих научных коллективов. Например, авторы [40] из греческого Института нанонауки и нанотехнологий (Institute of Nanoscience and Nanotechnology, N.C.S.R. Demokritos) получали композитную нить из гранул PLA («Gorinchem», Нидерланды), которые использовались в качестве матрицы, а также порошка SiC (размер зерен 8,3 мкм) («Struers», Дания). Гранулы полимерного материала были предварительно просушены, а затем перемешаны с керамическим порошком. Для обеспечения адгезии между гранулами и керамическими частицами был добавлен ацетон. Далее следовала сушка подготовленной смеси (t = 100 °C, τ = 24 ч). Полученное сырье пропускалось через одношнековый экструдер («Felfil Evo», Италия) при t = 185÷195 °C. В результате было получено 5 типов композитов диаметром 1,75 мм с различным содержанием SiC (от 1 до 3 мас. %).

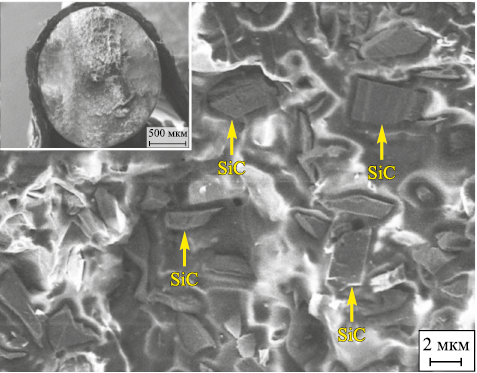

Аналогичная комбинация материалов была выбрана командой ученых из Технологического института Стивенса (Department of Mechanical Engineering, Stevens Institute of Technology, Нью-Джерси, США) [39]. Однако в качестве исходного сырья вместо полимерных гранул были использованы порошки PLA (74 мкм) и SiC (15 мкм). Перед дальнейшей обработкой материалы были предварительно просушены при t = 70 °C в течение 4 ч. Перемешивание осуществлялось во вращающемся стакане с использованием шаров из хромовой стали. Получение филамента проводилось на одношнековом экструдере. Для дальнейшего изучения дисперсии SiC в PLA были проанализированы образцы филамента, содержащие 50 мас. % SiC. На основе анализа изображения (рис. 2) сделан вывод о достаточном диспергировании частиц SiC в матрице PLA, поскольку исходный порошок SiC имел размер частиц 15 мкм, а согласно изображению сканирующей электронной микроскопии (СЭМ) установлено значительное уменьшение фракции керамического порошка до 5 мкм в ходе перемешивания.

Рис. 2. СЭМ-изображение поперечного сечения керамического филамента |

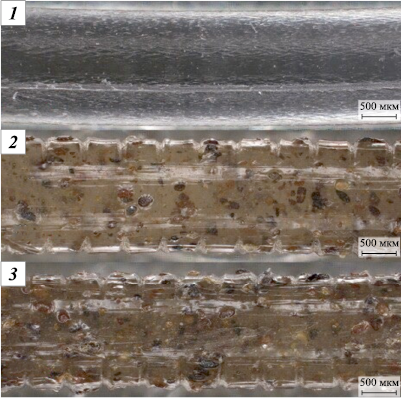

Похожий способ изготовления нити применялся в исследовании [45], где ученые из Чешского технического университета Праги (Department of Electrotechnology, Faculty of Electrical Engineering, Czech Technical University in Prague) в качестве исходного сырья использовали гранулы PETG и порошок TiO2 (50–300 мкм). Для производства образцов были получены филаменты с различным содержанием TiO2 . В двух случаях PETG был наполнен диоксидом титана (10 и 20 мас. %) для увеличения диэлектрической проницаемости, в то время как третий филамент представлял собой чистый PETG (рис. 3).

Рис. 3. Изображения филаментов, полученные с помощью микроскопа [45] |

Особенности процесса могут заключаться в способах приготовления композитной смеси в зависимости от исходных компонентов. Так, в работе [41] описан отличный от предыдущих исследований метод получения полимер-керамического состава. Ученые из Великобритании смешивали гранулы ABS с ацетоном, растворяя тем самым полимер для получения вязкой смеси. К полученному раствору добавляли пьезокерамический порошок BaSrTiO3 (размер частиц менее 0,5 мкм) и смешивали в течение 10 мин. Полученные композитные смеси заливали в специальные формы, в которых осуществлялось полное застывание в течение 48 ч. После этого композиты подвергали механическому гранулированию, дополнительной сушке и экструзии для получения филамента.

Таким образом, представленный в данном разделе анализ отражает сущность процесса получения керамонаполненного филамента с использованием различных технологических особенностей и материалов. Описанный подход применим для работы с различными комбинациями полимерных и керамических составов, что делает его наиболее универсальным и распространенным.

Особенности процесса 3D-печати

Процесс 3D-печати керамонаполненными филаментами сопровождается рядом технологических особенностей, которые связаны как со спецификой оборудования, так и со сложностью использования наполненных, а в особенности высоконаполненных, полимеров. Частицы, которые содержатся в составе филамента, делают его более хрупким и подверженным образованию засора сопла и обрывов во время печати [48; 49]. Решение этой и других проблем, связанных с 3D-печатью ПКК, возможно при ведении процесса в оптимальных условиях, к которым относят температуру и скорость печати, высоту слоя, коэффициент подачи и др. [50–53] (табл. 2).

Таблица 2. Основные параметры FDM-печати керамонаполненными филаментами

|

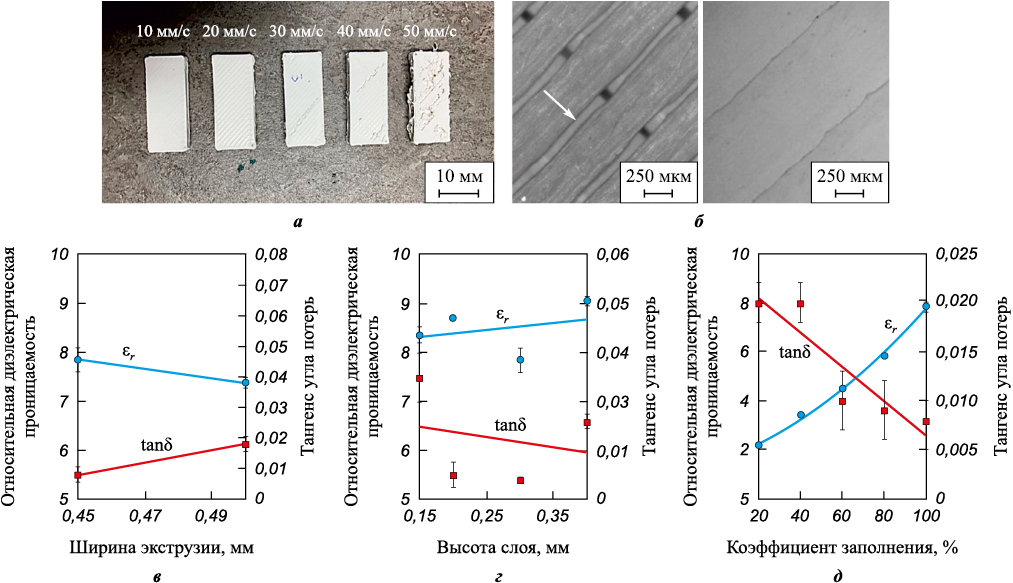

В работе [54] приводятся результаты исследований основных режимов процесса FDM-печати, таких как скорость печати, ширина трека, высота слоя, структура заполнения (рис. 4). Изучено влияние данных характеристик на диэлектрические свойства и качество получаемых изделий. Установлено, что скорость печати оказывает значительное влияние на межслойную адгезию, сцепление материала с платформой построения. На основе представленных на рис. 4, а снимков можно сделать вывод о значительном влиянии скорости печати на качество поверхности и образование пор, что напрямую определяет конечные свойства получаемых изделий. Диапазон скоростей 10–20 мм/с показал наилучшее качество печати без видимых дефектов.

Рис. 4. Результаты исследования влияния параметров печати на качество образцов |

С использованием указанных параметров были подготовлены образцы для измерения диэлектрических характеристик. Результаты показали значительное снижение диэлектрической проницаемости (εr = 7,38) по сравнению с образцом, который был получен методом литья под давлением (εr = 10). Для выявления причины сильного расхождения было проведено исследование поверхности образцов с помощью оптического микроскопа, в ходе которого обнаружены воздушные зазоры между треками. Решение заключалось в уменьшении ширины экструзии с 0,5 до 0,45 мм (рис. 4, в), что поспособствовало увеличению относительной диэлектрической проницаемости и уменьшению тангенса угла потерь (tan δ). В свою очередь, исследование влияния высоты слоя на диэлектрические характеристики показало (рис. 4, г), что с увеличением высоты слоя возрастают диэлектрические свойства. Также установлено, что изменение коэффициента заполнения материала позволяет эффективно контролировать диэлектрические свойства 3D-печатных структур (рис. 4, д).

Многие исследования выполняются с использованием коммерчески доступных настольных FDM-принтеров. Например, в работе [45] изготовление образцов из полимера PETG, наполненного частицами TiO2 (10 и 20 мас. %), выполнялось на 3D-принтере I3 MK3S («PRUSA Research», Чехия), который оснащен директ-экструдером. Для изготовления образцов применялось сопло диаметром 0,4 мм, что позволило осуществлять печать с толщиной слоя 0,15 мм при 100 %-ном коэффициенте заполнения для получения высокой плотности и уменьшения количества пор. Оборудование той же компании было выбрано в исследовании [38] для изготовления образцов из различных материалов, в том числе из PLA с 50 %-ным содержанием частиц ZrO2 , а также полиолефина с различным содержанием TiO. В этом случае было использовано сопло диаметром 0,6 мм, а высота слоя составляла 0,2 мм.

Анализ опубликованных исследований показал, что сопла с большим диаметром используются чаще. Это связано с особенностью печати наполненными полимерами и их способностью к постепенному засорению сопла. Наиболее распространенные в FDM-печати латунные сопла подвержены быстрому износу под воздействием керамических частиц. Исходя из этого, исследователи чаще выбирают износостойкие сопла. Кроме того, диаметр сопла влияет на равномерность подачи материала, как следствие, его увеличение уменьшает риски возникновения дефектов (поры, трещины), которые могут быть вызваны неоднородностью материала.

Применение

Работы в области изготовления изделий из полимер-керамических филаментов можно разделить на 3 направления:

– исследование и улучшение диэлектрических свойств;

– изучение влияния керамических наполнителей на механические свойства;

– получение керамических изделий из высоконаполненных полимер-керамических филаментов.

Значительная часть научных работ в области разработки и исследования ПКК, полученного на FDM-принтере, посвящена изучению диэлектрических свойств. Это связано с простотой изготовления, широким спектром применения напечатанных изделий, а также развитием сферы 3D-печатной электроники. Известно, что полимеры, полученные методом 3D-печати, используются в качестве изоляторов [55]. Добавление проводящих углеродных волокон или металлических частиц, напротив, дает возможность создавать функциональные изделия, проводящие электрический ток [56; 57], в то время как введение в полимерную основу керамического порошка улучшает его диэлектрические свойства. Так, учеными проведены исследования влияния TiO2 , ZrO2 , BaSrTiO3 и др. на диэлектрические свойства полимер-керамических образцов для дальнейшего использования в конденсаторах, диэлектрических антеннах и других применениях, которые используют диэлектрические компоненты.

Как упоминалось ранее [45], ученые из Чехии исследовали ПКК с использованием полимера PETG и керамического порошка TiO2 . В работе описаны испытания цилиндрических образцов с различными диаметром (19,1 и 9,5 мм) и толщиной (2,8 и 3,0 мм) для определения диэлектрических свойств ПКК. Лучшие результаты показал образец с 20 мас. % TiO2 . Диэлектрическая проницаемость при этом увеличилась на 50 % по сравнению с чистым PETG, а ее максимальное значение составило 4,4. Установлено отсутствие влияния температуры и частоты на диэлектрическую проницаемость и диэлектрические потери.

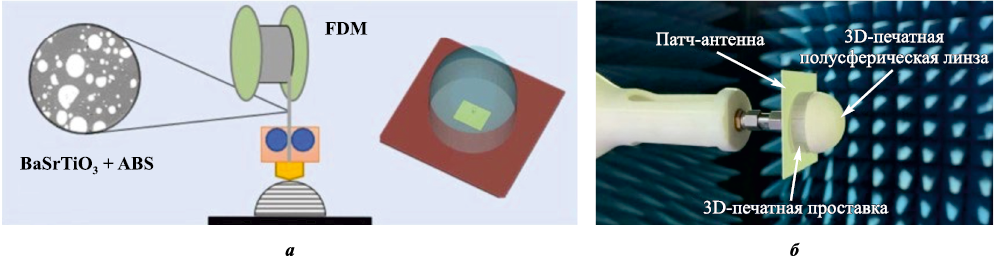

Кроме изучения диэлектрических свойств напечатанных образцов проводятся исследования по оценке возможности использования 3D-печатных полимер-керамических диэлектриков в составе электронного и радиотехнического оборудования. Команда ученых из Великобритании провела работу по изучению свойств ПКК [41]. Материал на основе ABS и порошка BaSrTiO3 с массовым соотношением 50/50 показал максимальное значение относительной диэлектрической проницаемости εr = 6,05. В рамках исследования создан прототип патч-антенны (рис. 5), для которого была напечатана полимер-керамическая диэлектрическая линза полусферической формы. Ее использование увеличило коэффициент усиления на 3,86 дБ, практически не повлияв на эффективность антенны.

Рис. 5. Прототип патч-антенны |

Помимо исследований диэлектрических свойств полимер-керамических композитов на основе PLA ведутся работы по изучению влияния керамических добавок на механическую прочность материала. В работе [12] приводятся результаты механических испытаний образцов на основе PLA, армированного порошком Si3N4 . Учеными проведено сравнение образцов, полученных методом литья под давлением, и образцов, напечатанных на FDM-принтере. В первом случае были получены 3 серии образцов с различным массовым соотношением полимер/керамика (85/15, 90/10, 95/05). По результатам их механических испытаний для дальнейших исследований было выбрано соотношение 95/05. Эти образцы обладали адгезией и меньшим количеством дефектов и, как следствие, более высокими значениями прочности. Далее с использованием выбранного соотношения сравнивались механические характеристики образцов, полученных вышеуказанными методами. На основе результатов сделан вывод о снижении прочности напечатанных образцов на 12,0, 15,5 и 13,5 % при испытаниях на растяжение, изгиб и ударную вязкость соответственно.

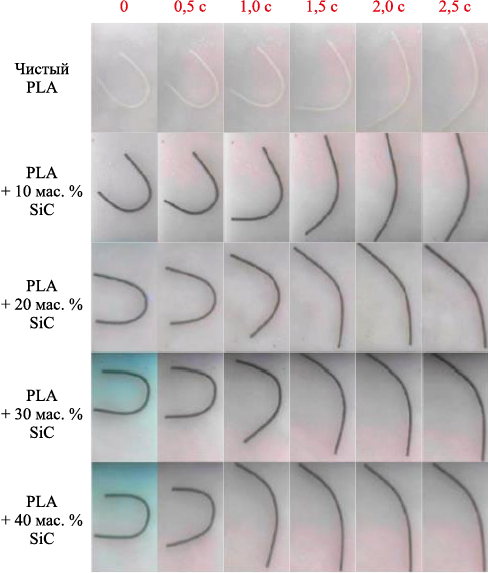

Одним из малоизученных, но перспективных направлений работы с ПКК является исследование влияния керамических частиц на проявление эффекта памяти формы (ЭПФ). Известно, что многие полимеры для FDM-печати обладают способностью проявлять ЭПФ, который, как правило, стимулируется путем температурного воздействия [58–61]. В работе [39] рассмотрено влияние добавки SiC в полимерную основу PLA на характеристики восстановления формы. Результаты показали, что время восстановления может зависеть от теплопроводности материала. Испытания проводились на экструдированных нитях (рис. 6) и напечатанных образцах. Выявлено, что композиты с наполнителем из SiC восстанавливаются быстрее, чем материал из чистого PLA.

Рис. 6. Изображения, полученные для керамонаполненных филаментов, |

Таким образом, получение полимер-керамических композитов по технологии FDM-печати является развивающимся направлением и обладает рядом трудностей и ограничений. Основные методы решения таких проблем, как склонность к возникновению дефектов (поры, трещины), заключаются в комплексной работе, а именно в получении подходящего состава при производстве филамента и правильном подборе параметров печати.

Однако на сегодняшний день изучены не все вопросы касательно обеспечения однородности получаемого материала и возникновения дефектов в процессе печати. Такие аспекты, как влияние термообработки и механических напряжений, возникающих во время печати, на качество и конечные свойства изделий, остаются недостаточно изученными и требуют дальнейших исследований. Подобные вопросы создают научный интерес для дальнейшего изучения ПКК и возможности внедрения в работу будущих изделий.

Заключение

Представлен подробный анализ получения полимер-керамических композитов методом FDM-печати. Рассмотрены основные технологические этапы – от выбора сырья до изготовления конечных изделий. Проведен анализ научных публикаций, выделены наиболее распространенные керамические добавки: SiC, ZrO2 , BaTiO3 и др. Использование таких наполнителей улучшает показатели диэлектрической проницаемости, механической прочности и оказывает влияние на время активации эффекта памяти формы. Это позволяет использовать керамические филаменты для создания диэлектрических компонентов электронных и радиотехнических систем, сенсоров, конструкционных элементов и изделий с ЭПФ.

Проведенный обзор служит основой для дальнейших исследований в области разработки и изучения 3D-печатных ПКК. Планируется получение 3D-печатных объемных изделий из ПКК с повышенной диэлектрической проницаемостью.

Список литературы

1. Bhatia A., Sehgal A.K. Additive manufacturing materials, methods and applications: A review. Materials Today: Proceedings. 2023;81:1060–1067. https://doi.org/10.1016/j.matpr.2021.04.379

2. Pereira T., Kennedy J.V., Potgieter J. A comparison of traditional manufacturing vs additive manufacturing, the best method for the job. Procedia Manufacturing. 2019; 30:11–18. https://doi.org/10.1016/j.promfg.2019.02.003

3. Attaran M. The rise of 3-D printing: The advantages of additive manufacturing over traditional manufacturing. Business Horizons. 2017;60(5):677–688. https://doi.org/10.1016/j.bushor.2017.05.011

4. Kanishka K., Acherjee B. Revolutionizing manufacturing: A comprehensive overview of additive manufacturing processes, materials, developments, and challenges. Journal of Manufacturing Processes. 2023;107:574–619. https://doi.org/10.1016/j.jmapro.2023.10.024

5. Hajare D.M., Gajbhiye T.S. Additive manufacturing (3D printing): Recent progress on advancement of materials and challenges. Materials Today: Proceedings. 2022;58: 736–743. https://doi.org/10.1016/j.matpr.2022.02.391

6. Hasanov S., Alkunte S., Rajeshirke M., Gupta A., Huseynov O., Fidan I., Alifui-Segbaya F., Rennie A. Review on additive manufacturing of multi-material parts: progress and challenges. Journal of Manufacturing and Materials Processing. 2022;6(1):4. https://doi.org/10.3390/jmmp6010004

7. Mehrpouya M., Dehghanghadikolaei A., Fotovvati B., Vosooghnia A., Emamian S.S., Gisario A. The potential of additive manufacturing in the smart factory industrial 4.0: A review. Applied Sciences. 2019;9(18):3865. https://doi.org/10.3390/app9183865

8. Martinelli A., Mina A., Moggi M. The enabling technologies of industry 4.0: examining the seeds of the fourth industrial revolution. Industrial and Corporate Change. 2021;30(1):161–188. https://doi.org/10.1093/icc/dtaa060

9. Сотов А.В., Зайцев А.И., Абдрахманова А.Э., Попович А.А. Аддитивное производство непрерывно армированных полимерных композитов с использованием промышленных роботов: Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(1):20–30. https://doi.org/10.17073/1997-308X-2024-1-20-30

10. Kumar R., Singh R., Hashmi M.S. J. Polymer-ceramic composites: A state of art review and future applications. Advances in Materials and Processing Technologies. 2022;8(1):895–908. https://doi.org/10.1080/2374068X.2020.1835013

11. Czepiel M., Bańkosz M., Sobczak-Kupiec A. Advanced injection molding methods. Materials. 2023;16(17):5802. https://doi.org/10.3390/ma16175802

12. John L.K., Ramu M., Singamneni S., Binudas N. Strength evaluation of polymer ceramic composites: a comparative study between injection molding and fused filament fabrication techniques. Progress in Additive Manufacturing. 2024;1–9. https://doi.org/10.1007/s40964-024-00626-9

13. Fu H., Xu H., Liu Y., Yang,Z., Kormakov S., Wu D., Sun J. Overview of injection molding technology for processing polymers and their composites. ES Materials & Manufacturing. 2020;8(20):3–23. http://dx.doi.org/10.30919/esmm5f713

14. Li W.D., Wang C., Yin H.Y., Deng J.B., Mu H.B., Zhang G.J., Chen Y., Song F.L., Chen Y.L. Additive manufacturing of polymer-matrix composite dielectric materials using stereolithography technique. In: International Conference on Electrical Materials and Power Equipment (ICEMPE). IEEE. 2021. P. 1–4. https://doi.org/10.1109/ICEMPE51623.2021.9509221

15. Colella R., Chietera F. P., Montagna F., Greco A., Catarinucci L. Customizing 3D-printing for electromagnetics to design enhanced RFID antennas. IEEE Journal of Radio Frequency Identification. 2020;4(4):452–460. https://doi.org/10.1109/JRFID.2020.3001043

16. Colella R., Chietera F.P., Catarinucci L. Analysis of FDM and DLP 3D-printing technologies to prototype electromagnetic devices for RFID applications. Sensors. 2021; 21(3):897. https://doi.org/10.3390/s21030897

17. Edhere E.S. 3D-printing of dielectric antennas through digital light processing. Master’s thesis. North Carolina Agricultural and Technical State University, 2022.

18. Chueh Y.H., Zhang X., Wei C., Sun Z., Li L. Additive manufacturing of polymer-metal/ceramic functionally graded composite components via multiple material laser powder bed fusion. Journal of Manufacturing Science and Engineering. 2020;142(5):051003. https://doi.org/10.1115/1.4046594

19. Chaudhary R.P., Parameswaran C., Idrees M., Rasaki A.S., Liu C., Chen Z., Colombo P. Additive manufacturing of polymer-derived ceramics: Materials, technologies, properties and potential applications. Progress in Materials Science. 2022;128:100969. https://doi.org/10.1016/j.pmatsci.2022.100969

20. Lalegani Dezaki M., Mohd Ariffin M.K.A., Hatami S. An overview of fused deposition modelling (FDM): Research, development and process optimization. Rapid Prototyping Journal. 2021;27(3):562–582. https://doi.org/10.1108/RPJ-08-2019-0230

21. Gibson I., Rosen D.W., Stucker B., Khorasani M., Rosen D., Stucker B., Khorasani M. Additive manufacturing technologies. Cham, Switzerland: Springer, 2021. https://doi.org/10.1007/978-3-030-56127-7

22. ГОСТ Р 59100-2020 Пластмассы. Филаменты для аддитивных технологий. Общие технические требования. М.: Стандартинформ, 2020.

23. Patel A., Taufik M. Extrusion-based technology in additive manufacturing: a comprehensive review. Arabian Journal for Science and Engineering. 2024;49(2):1309–1342. https://doi.org/10.1007/s13369-022-07539-1

24. Moetazedian A., Budisuharto A.S., Silberschmidt V.V., Gleadall A. CONVEX (CONtinuously Varied EXtrusion): a new scale of design for additive manufacturing. Additive Manufacturing. 2021;37:101576. https://doi.org/10.1016/j.addma.2020.101576

25. Azhar M.A.M., Sukindar N.A., Ani M.H., Anuar H.B., Kamaruddin S.B., Shaharuddin S.I.S., Mustafa M.Y., Adesta E.Y.T., Arief R.K., Sulaiman M.H. Review on fused deposition modelling extruder types with their specialities in filament extrusion process. In: Advances in Manufacturing and Materials Engineering: ICAMME 2022 (5th Intern. Conf. on Mechanical Engineering, Kuala Lumpur, Malaysia 9–10 August). Singapore: Springer, 2023. P. 407–413. https://doi.org/10.1007/978-981-19-9509-5_54

26. Krajangsawasdi N., Blok L.G,. Hamerton I., Longana M.L., Woods B.K.S., Ivanov D.S. Fused deposition modelling of fibre reinforced polymer composites: A parametric review. Journal of Composites Science. 2021; 5(1):29. https://doi.org/10.3390/jcs5010029

27. Kantaros A., Soulis E., Petrescu F.I.T., Ganetsos T. Advanced composite materials utilized in FDM/FFF 3D printing manufacturing processes: The case of filled filaments. Materials. 2023;16(18):6210. https://doi.org/10.3390/ma16186210

28. Wickramasinghe S., Do T., Tran P. FDM-based 3D printing of polymer and associated composite: A review on mechanical properties, defects and treatments. Polymers. 2020;12(7):1529. https://doi.org/10.3390/polym12071529

29. Yang L., Li S., Li Y., Yang M., Yuan Q. Experimental investigations for optimizing the extrusion parameters on FDM PLA printed parts. Journal of Materials Engineering and Performance. 2019;28:169–182. https://doi.org/10.1007/s11665-018-3784-x

30. Valerga A.P., Batista M., Salguero J., Girot F. Influence of PLA filament conditions on characteristics of FDM parts. Materials. 2018;11(8):1322. http://dx.doi.org/10.3390/ma11081322

31. Samykano M., Selvamani S.K., Kadirgama K., Ngui W.K., Kanagaraj G., Sudhakar K. Mechanical property of FDM printed ABS: Influence of printing parameters. The International Journal of Advanced Manufacturing Technology. 2019;102:2779–2796. https://doi.org/10.1007/s00170-019-03313-0

32. Rodríguez-Panes A., Claver J., Camacho A.M. The influence of manufacturing parameters on the mechanical behaviour of PLA and ABS pieces manufactured by FDM: A comparative analysis. Materials. 2018;11(8):1333. http://dx.doi.org/10.3390/ma11081333

33. Özen A., Auhl D., Völlmecke C., Kiendl J., Abali B.E. Optimization of manufacturing parameters and tensile specimen geometry for fused deposition modeling (FDM) 3D-printed PETG. Materials. 2021;14(10):2556. http://dx.doi.org/10.3390/ma14102556

34. Sehhat M.H., Mahdianikhotbesara A., Yadegari F. Impact of temperature and material variation on mechanical properties of parts fabricated with fused deposition modeling (FDM) additive manufacturing. The International Journal of Advanced Manufacturing Technology. 2022;120(7):4791–4801. https://doi.org/10.1007/s00170-022-09043-0

35. Rahim T.T., Abdullah A.M., Akil H.M., Mohamad D., Rajion Z.A. The improvement of mechanical and thermal properties of polyamide 12 3D printed parts by fused deposition modelling. Express Polymer Letters. 2017;11(12):963–982. https://doi.org/10.3144/expresspolymlett.2017.92

36. Jafferson J.M., Chatterjee D. A review on polymeric materials in additive manufacturing. Materials Today: Proceedings. 2021;46:1349–1365. https://doi.org/10.1016/j.matpr.2021.02.485

37. Romero G.F., Maldonado S.R., Arciniaga L.F., Gonzales D.A., Villalobos E.B., Potter B.G., Muralidharan K., Loy D.A., Szivek J.A., Margolis D.S. Polymer-ceramic composites for fused deposition modeling of biomimetic bone scaffolds. Results in Engineering. 2024;102407. https://doi.org/10.1016/j.rineng.2024.102407

38. Sofokleous P., Paz E., Herraiz-Martínez F.J. Design and Manufacturing of Dielectric Resonators via 3D Printing of Composite Polymer/Ceramic Filaments. Polymers. 2024; 16(18):2589. https://doi.org/10.3390/polym16182589

39. Liu W., Wu N., Pochiraju K. Shape recovery characteristics of SiC/C/PLA composite filaments and 3D printed parts. Composites Part A: Applied Science and Manufacturing. 2018;108:1–11. https://doi.org/10.1016/j.compositesa.2018.02.017

40. Skorda S., Bardakas A., Segkos A., Chouchoumi N., Hourdakis E., Vekinis G., Tsamis C. Influence of SiC doping on the mechanical, electrical, and optical properties of 3D-printed PLA. Journal of Composites Science. 2024;8(3):79. https://doi.org/10.3390/jcs8030079

41. Goulas A., McGhee J.R., Whittaker T., Ossai D., MistryE., Whittow W., Vaidhyanathan B., Reaney I.M., Vardaxoglou J.C., Engstrøm, D. S. Synthesis and dielectric characterisation of a low loss BaSrTiO3/ABS ceramic/polymer composite for fused filament fabrication additive manufacturing. Additive Manufacturing. 2022;55:102844. http://dx.doi.org/10.1016/j.addma.2022.102844

42. Khatri B., Lappe K., Habedank M., Mueller T., Megnin C., Hanemann T. Fused deposition modeling of ABS-Barium Titanate composites: A simple route towards tailored dielectric devices. Polymers. 2018;10(6):666. https://doi.org/10.3390/polym10060666

43. Castles F., Isakov D., Lui A., Lei Q., Dancer C.E., Wang Y., Janurudin J.M., Speller S.C., Grovenor C.R.M., Grant P.S. Microwave dielectric characterisation of 3D-printed BaTiO3/ABS polymer composites. Scientific Reports. 2016;6(1):1–8. http://dx.doi.org/10.1038/srep22714

44. Wu Y., Isakov D., Grant P.S. Fabrication of composite filaments with high dielectric permittivity for fused deposition 3D printing. Materials. 2017;10(10):1218. https://doi.org/10.3390/ma10101218

45. Veselý P., Froš D., Hudec T., Sedláček J., Ctibor P., Dušek K. Dielectric spectroscopy of PETG/TiO2 composite intended for 3D printing. Virtual and Physical Prototyping. 2023;18(1):e2170253. https://doi.org/10.1080/17452759.2023.2170253

46. Nakonieczny D.S., Kern F., Dufner L., Antonowicz M., Matus K. Alumina and zirconia-reinforced polyamide PA-12 composites for biomedical additive manufacturing. Materials. 2021;14(20):6201. https://doi.org/10.3390/ma14206201

47. Linh N.T.D., Huy K.D., Dung N.T.K., Luong N.X., Hoang T., Tham D.Q. Fabrication and characterization of PMMA/ZrO2 nanocomposite 3D printing filaments. Vietnam Journal of Chemistry. 2023;61(4):461–469. https://doi.org/10.1002/vjch.202200185

48. Kuznetsova E., Pristinskiy Y.O., Bentseva E., Pinargote N.S., Smirnov A. Rheological behavior and 3D printing of highly filled alumina-polyamide filaments during fused deposition modeling. High Temperature Material Processes: An International Quarterly of High-Technology Plasma Processes. 2024;28(3):9–24. https://doi.org/10.1615/HighTempMatProc.2023051057

49. Angelopoulos P.M., Samouhos M., Taxiarchou M. Functional fillers in composite filaments for fused filament fabrication: A review. Materials Today: Proceedings. 2021;37:4031–4043. https://doi.org/10.1016/j.matpr.2020.07.069

50. Solomon I.J., Sevvel P., Gunasekaran J. A review on the various processing parameters in FDM. Materials Today: Proceedings. 2021;37:509–514. https://doi.org/10.1016/j.matpr.2020.05.484

51. Dey A., Yodo N. A Systematic Survey of FDM process parameter optimization and their influence on part characteristics. Journal of Manufacturing and Materials Processing. 2019;3(3):64. https://doi.org/10.3390/jmmp3030064

52. Portoacă A.I., Ripeanu R.G., Diniță A., Tănase M. Optimization of 3D printing parameters for enhanced surface quality and wear resistance. Polymers. 2023;15(16):3419. https://doi.org/10.3390/polym15163419

53. Syrlybayev D., Zharylkassyn B., Seisekulova A., Akhmetov M., Perveen A., Talamona D. Optimisation of strength properties of FDM printed parts: A critical review. Polymers. 2021;13(10):1587. https://doi.org/10.3390/polym13101587

54. Goulas A., Zhang S., Cadman D.A., Järveläinen J., Mylläri V., Whittow W.G., Vardaxoglou J.C., Engstrøm D.S. The impact of 3D printing process parameters on the dielectric properties of high permittivity composites. Designs. 2019;3(4):50. https://doi.org/10.3390/designs3040050v

55. Zhang Y., Li W., Wang C., Xue H., Yuan A., Li D., Zhang G. 3D printed polycarbonate support insulator for quick repair: Insulation and mechanical performance. In: International Conferebce on High Voltage Engineering and Applications (ICHVE). IEEE. 2022. P. 1–5. https://doi.org/10.1109/ICHVE53725.2022.9961392

56. Nabipour M., Akhoundi B., Bagheri Saed A. Manufacturing of polymer/metal composites by fused deposition modeling process with polyethylene. Journal of Applied Polymer Science. 2020;137(21):48717. https://doi.org/10.1002/app.48717

57. Galos J., Hu Y., Ravindran A.R., Ladani R.B., Mouritz A.P. Electrical properties of 3D printed continuous carbon fibre composites made using the FDM process. Composites Part A: Applied Science and Manufacturing. 2021;151:106661. https://doi.org/10.1016/j.compositesa.2021.106661

58. Valvez S., Reis P.N.B., Susmel L., Berto F. Fused filament fabrication-4D-printed shape memory polymers: A review. Polymers. 2021;13(5):701. https://doi.org/10.3390/polym13050701

59. Ehrmann G., Ehrmann A. 3D printing of shape memory polymers. Journal of Applied Polymer Science. 2021; 138(34):50847. https://doi.org/10.1002/app.50847

60. Barletta M., Gisario A., Mehrpouya M. 4D printing of shape memory polylactic acid (PLA) components: Investigating the role of the operational parameters in fused deposition modelling (FDM). Journal of Manufacturing Processes. 2021;61:473–480. https://doi.org/10.1016/j.jmapro.2020.11.036

61. Kong D., Guo A., Wu H., Li X., Wu J., Hu Y., Qu P., Wang S., Guo S. Four-dimensional printing of polymer-derived ceramics with high-resolution, reconfigurability, and shape memory effects. Additive Manufacturing. 2024; 83:104050. https://doi.org/10.1016/j.addma.2024.104050

Об авторах

А. И. ЗайцевРоссия

Александр Ильич Зайцев – инженер российско-китайской научно-исследовательской лаборатории «Функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. В. Сотов

Россия

Антон Владимирович Сотов – к.т.н., вед. науч. сотрудник лаборатории «Дизайн материалов и аддитивного производства»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. Э. Абдрахманова

Россия

Анна Эдуардовна Абдрахманова – инженер лаборатории «Дизайн материалов и аддитивного производства»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., профессор Научно-образовательного центра «Конструкционные и функциональные материалы»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Зайцев А.И., Сотов А.В., Абдрахманова А.Э., Попович А.А. Аддитивное производство полимер-керамических материалов методом послойного наплавления материала (FDM-технология): Обзор. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):77-88. https://doi.org/10.17073/1997-308X-2024-6-77-88

For citation:

Zaytsev A.I., Sotov A.V., Abdrahmanova A.E., Popovich A.A. Additive manufacturing of polymer-ceramic materials using fused deposition modeling (FDM) technology: A review. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):77-88. https://doi.org/10.17073/1997-308X-2024-6-77-88