Перейти к:

Структурные, механические и трибологические особенности гибридных композитов TiC–C–Al, изготовленных методом самораспространяющегося высокотемпературного синтеза в сочетании с самопроизвольной инфильтрацией

https://doi.org/10.17073/1997-308X-2025-2-24-38

Аннотация

Добавление частиц графита к алюминию позволяет улучшить его трибологические свойства за счет проявления эффекта самосмазывания, а армирование таких алюмоматричных композитов (Al–C) керамической фазой карбида титана (TiC) с высокими твердостью и прочностью – получить гибридные композиты Al–TiC–C с повышенными физико-механическими свойствами и улучшенной износостойкостью. В настоящей работе рассмотрено применение нового энергоэффективного подхода к получению композитов Al–TiC–C путем сочетания метода самораспространяющегося высокотемпературного синтеза (СВС) пористых композиционных каркасов из карбида титана и свободного углерода (TiC–C) с последующей инфильтрацией их расплавом алюминия. Для синтеза карбида титана использовалась стехиометрическая смесь порошков титана и графита Ti + C, а для получения свободного углерода в эту стехиометрическую смесь добавлялись порошки графита с размерами частиц 10–15 и 100–1000 мкм, а также рубленое углеволокно диаметром 7 мкм и длиной 3 мм. Для изучения микроструктуры и состава новых композитов использовались методы сканирующей электронной микроскопии с энергодисперсионной спектрометрией и рентгенофазового анализа. Также определены плотность гидростатическим взвешиванием, твердость по Бринеллю, прочность при сжатии и трибологические свойства на трибометре по схеме «pin–on–disk». Установлено, что добавляемый графит с мелкими частицами (10–15 мкм) практически полностью растворяется в расплаве алюминия, а крупнозернистый графит (100–1000 мкм) и углеволокно в нем сохраняются. Предел прочности при сжатии углеродсодержащих алюмоматричных композитов составил 203–233 МПа. Установлено, что при сухом трении реализуется преимущественно абразивный механизм изнашивания с высоким коэффциентом трения (0,88–0,98), но в 3 раза меньшим износом образца композита, полученного с добавлением крупнозернистого графита.

Ключевые слова

Для цитирования:

Умеров Э.Р., Амосов А.П., Латухин Е.И., Качура А.Д., Растегаев И.А., Афанасьев М.А. Структурные, механические и трибологические особенности гибридных композитов TiC–C–Al, изготовленных методом самораспространяющегося высокотемпературного синтеза в сочетании с самопроизвольной инфильтрацией. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):24-38. https://doi.org/10.17073/1997-308X-2025-2-24-38

For citation:

Umerov E.R., Amosov A.P., Latukhin E.I., Kachura A.D., Rastegaev I.A., Afanasiev M.A. Structural, mechanical, and tribological properties of TiC–C–Al hybrid composites fabricated by self-propagating high-temperature synthesis combined with spontaneous infiltration. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):24-38. https://doi.org/10.17073/1997-308X-2025-2-24-38

Введение

Алюмоматричные композиционные материалы (КМ) с добавками графита и керамических частиц рассматриваются как перспективные материалы для триботехники [1–3]. Графит, относящийся к твердым смазкам, позволяет наделить упрочняемую матрицу свойством самосмазывания, что приводит к снижению коэффициента трения и предотвращению схватывания, делая алюминиевые материалы пригодными для триботехники. В 1969 г. впервые был успешно получен композит алюминий–графит. За последние 50 лет было проведено несколько успешных испытаний по использованию алюминиево-графитовых поршней, подшипников и шатунов в бензиновых и дизельных двигателях. Так, алюминиево-графитовые гильзы продемонстрировали повышенную работоспособность (без заедания) против алюминиевых поршней в автомобилях Alpha Romeo и Ferrari в гонках Формулы-1 [4]. Основной трудностью в получении графитосодержащих алюмоматричных КМ является плохая смачиваемость углеродных материалов расплавом алюминия до температуры 1320 К, что не позволяет добиться хорошей адгезии и равномерного распределения частиц графита по объему матрицы. Также популярным способом повышения прочности алюминиевых сплавов является их армирование углеволокнами (УВ) [5].

Технологии порошковой металлургии и литья наиболее распространены для получения металломатричных КМ благодаря их возможности обеспечивать в промышленных условиях удовлетворительные показатели плотности, пористости, механических и трибологических свойств при приемлемой стоимости [6; 7]. Методы порошковой металлургии оперируют с материалами в твердой фазе, которые могут включать такие операции, как смешение, прессование и спекание, для обеспечения минимальной пористости в получаемом композите. Среди них особо выделяется метод самораспространяющегося высокотемпературного синтеза (СВС), который позволяет синтезировать ряд керамических фаз из элементных порошков в процессе экзотермической химической реакции, за счет энергии которой получаемый керамический материал имеет высокую температуру после СВС [8]. Кроме того, интенсивное газовыделение в процессе скоротечной реакции приводит к образованию открытой пористо-капиллярной структуры с размерами пор от 0,1 мкм до 1–2 мм в зависимости от условий синтеза и состава исходных порошков [9; 10].

Жидкофазные методы включают литье с перемешиванием, пропитку (инфильтрацию) под давлением и без него (самопроизвольную инфильтрацию) [11; 12]. Например, путем пропитки пористого (14–16 %) углеграфитного каркаса расплавом сплава АК12 при температуре до 700 °С и давлении до 5 МПа был получен КМ углеграфит–алюминий [13]. Однако для улучшения смачивания и ограничения межфазного взаимодействия требуются предварительное нанесение сульфата никеля на поверхность пор углеграфита, вибровакуумная обработка до пропитки и механическое уплотнение КМ для уменьшения остаточной пористости после пропитки алюминием, что значительно усложняет процесс. В работе [14] показано, что инфильтрацией при давлении 0,8 МПа, температуре 1073 К и выдержке 60 с в атмосфере Ar удается получить композит алюминий–углеволокно. Однако в результате их взаимодействия образуется значительное количество нежелательной фазы Al4C3 .

Главным недостатком алюмоматричных композитов с графитом в роли наполнителя является их невысокая прочность, поэтому для ее увеличения одновременно вводят другой армирующий компонент, повышающий этот показатель, например оксид или карбид металла, обладающие высокими твердостью и прочностью. Одним из наиболее перспективных карбидов является TiC, имеющий твердость 20–25 ГПа, который часто рассматривается в качестве армирующей добавки к алюминию и его сплавам. Алюмоматричные композиты, упрочненные частицами TiC, обладают лучшими прочностными свойствами, обусловленными также большей прочностью межфазной связи системы Al–TiC по сравнению с КМ, армированными частицами SiC. Работа адгезии между TiC и Al возрастает с 1317 до 1608 мДж/м2 при повышении температуры взаимодействия с 800 до 1000 °С [15]. Алюмоматричные композиты, армированные частицами TiC, показывают также повышенные трибологические характеристики, соответствующие по уровню традиционным алюминиевым сплавам триботехнического назначения АО20-1 и бронзам в режиме сухого трения при удельных давлениях до 0,7 МПа. Кроме того, при сухом трении по стали 40Х сплав алюминия АК12М2МгН с содержанием до 10 % TiC1 показывает пониженный коэффициент трения независимо от удельного давления [16].

Для достижения наилучших трибологических свойств предложено получать полиармированные (гибридные) композиты, содержащие одновременно твердый, прочный карбид и самосмазывающийся графит (Gr). Известны алюмоматричные КМ составов A356–10 % SiC–4 % Gr и A356–5 % Al2O3–3 % Gr для применения в гильзах цилиндров в литых алюминиевых блоках двигателей. В условиях сухого трения они образовывали трибопленки из графита, которые повышали износостойкость алюминия и снижали коэффициент трения [17]. Методом порошковой металлургии были изготовлены гибридные композиты на основе алюминия и его сплавов: 2024–5 % SiC–х % Gr (x = 0, 5 и 10) [18] и 7075–Gr [19], которые показали высокие триботехнические характеристики благодаря эффекту самосмазывания. В работе [20] выявлено, что совместное армирование алюминиевого сплава 7075 частицами TiC (5–15 %) и графита (3–5 %) приводит к существенному улучшению трибологических свойств материала – снижению износа и коэффициента трения в условиях сухого скольжения.

Авторы [21] отмечают, что 5 % наночастиц TiC и до 10 % графита не только снизили скорость изнашивания и коэффициент трения алюминия, но также способствовали образованию стабильного смазывающего слоя при больших дистанциях скольжения и его высоких скоростях, состоящего из стабильной композиции графит–TiC на контактной поверхности. Как правило, керамико-металлические композиты с самосмазывающими свойствами получали методами порошковой металлургии с длительным этапом спекания при высокой температуре в защитной атмосфере, что усложняет производство таких материалов и повышает их стоимость.

Экономически более оправданным может стать метод самопроизвольной инфильтрации, который отличается простотой и дешевизной, так как опирается на действие капиллярного эффекта впитывания жидкости в пористое тело, что не требует использования специального оборудования для создания давления или газовой среды. Однако ключевым требованием для его реализации является обеспечение хорошего смачивания пористого твердого тела жидким металлом, что часто недостижимо в промышленных условиях из-за различной природы керамики и металла. Авторами настоящей работы был предложен новый энергоэффективный и простой способ получения композиционных керамико-металлических материалов путем сочетания экзотермического метода СВС с саморазогревом синтезированной пористой керамики (СВС-каркаса) до температуры свыше 2000 °С, при которой достигается хорошее смачивание керамики такими металлами, как алюминий, медь и олово, что позволяет проводить самопроизвольную инфильтрацию данных расплавов в СВС-каркасы [22–24]. Их особенностью при получении на воздухе является многофазный состав. Например, в керамических каркасах МАХ-фаз Ti3SiC2 и Ti3AlC2 помимо основной фазы присутствуют значительное количество TiC, а также небольшое количество TiO2 , TiN и Al2O3 , которые плохо смачиваются расплавом алюминия. Однако наблюдаемая самопроизвольная пропитка расплавом данных каркасов показывает, что преобладающим фактором, обеспечивающим смачивание, является очень высокая температура керамики сразу после СВС [25; 26].

В настоящей работе предлагается новый подход к получению композитов из несмачиваемого компонента – углерода (графита и углеволокна), путем его введения в исходную СВС-шихту. В этом случае избыток углерода, не участвующий в реакции синтеза, присутствует в СВС-системе в качестве инертной добавки, которая испытывает существенный разогрев в процессе экзотермического синтеза керамического соединения. Таким образом, целью работы являлось исследование возможности получения гибридных композитов TiC–C–Al путем введения избытка углерода (графита и углеволокна) в реакционную смесь Ti + C для синтеза пористого СВС-каркаса TiC–C с последующей самопроизвольной инфильтрацией расплавом алюминия.

Материалы и методы

В процессе работы использовались следующие материалы:

– порошок титана марки ТПП-7 (ТУ 1715-449-05785388, d ≤ 300 мкм);

– графит коллоидный марки С-2 (ГОСТ 17022-81, d ≤ 15 мкм) и марки ГМЗ (ТУ 48-20-16-81, d = 100÷1000 мкм);

– углеволокно рубленое марки SYT45S (Zhongfu Shenying Carbon Fiber Co., LTD, длина 3 мм, диаметр 7 мкм).

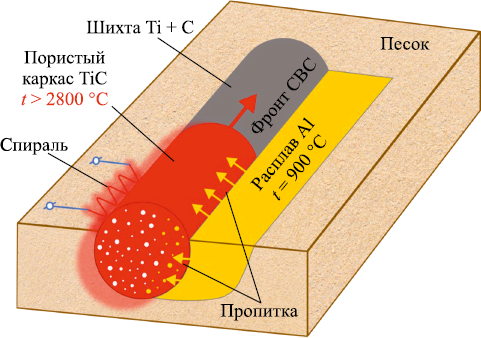

Просушенные порошки титана ТПП-7 и углерода в виде графита С-2, взятые в необходимом стехиометрическом соотношении для синтеза карбида титана по реакции Ti + C = TiC, предварительно смешивались в шаровой мельнице со скоростью 105 об/мин в течение 20 мин. При этом 100 %-ный избыток углеродной добавки в виде порошков графита С-2, или ГМЗ, или рубленого углеволокна (УВ) в количестве, равном массе графита С-2 в стехиометрической смеси Ti + C для синтеза TiC, вводился на финальном этапе смешения для предотвращения измельчения добавок графита. Шихтовые смеси в насыпном виде загружались в цилиндрические полые стаканы диаметром 22 мм из однослойной бумаги и укладывались в углубление в песке, в которое затем (после зажигания шихты) заливался расплав алюминия. К шихтовой смеси подводилась электрическая спираль накаливания для зажигания, т.е. инициирования процесса СВС в режиме горения. Общая схема проведения эксперимента представлена на рис. 1.

Рис. 1. Схема сочетания СВС и инфильтрации для получения композитов TiC–C–Al |

Готовили 4 вида исходной порошковой шихты следующих составов:

1 – Ti (титан ТПП-7) + C (графит С-2);

2 – Ti (титан ТПП-7) + C (графит С-2) + 100 %-ный избыток C (графит С-2);

3 – Ti (титан ТПП-7) + C (графит С-2) + 100 %-ный избыток C (графит ГМЗ);

4 – Ti (титан ТПП-7) + C (графит С-2) + 100 %-ный избыток C (углеволокно).

Общая масса шихты составляла 40 г без избытка углерода и 48 г с избытком углеродных форм. В момент зажигания и запуска СВС-реакции к боковой поверхности горящего образца в углубление в песке выливали расплав алюминия, который готовили в электропечи заранее при температуре 900 °С. Во время СВС карбида титана сгоревшая часть пористого образца, имеющая высокую температуру (до 2800 °С) [10], впитывала расплав алюминия. Процесс горения и пропитки занимал около 20–25 с, после чего остатки расплава алюминия удаляли для облегчения дальнейшей механической обработки и изготовления цилиндрических образцов полученных композитов для проведения дальнейших экспериментов.

Исследование микроструктуры и химический анализ образцов композитов проводили посредством сканирующего электронного микроскопа (СЭМ) Tescan Vega 3 (Чехия) с приставкой энергодисперсионной спектрометрии (ЭДС) X-act. Фазовый состав продуктов синтеза определяли методом рентгенофазового анализа (РФА). Съемку рентгеновских спектров выполняли на автоматизированном дифрактометре марки ARL X’trA (Thermo Scientific, Швейцария). Использовали CuKα-излучение при непрерывном сканировании в интервале углов 2θ = 20÷80° со скоростью 2°/мин. Полученные спектры обрабатывали с помощью пакета прикладных программ WinXRD (Швейцария). Экспериментальную плотность образцов определяли путем гидростатического взвешивания по ГОСТ 20018-74. Пористость рассчитывали по разнице между теоретической и экспериментальной плотностями композитов. Твердость по Бринеллю оценивали шариком диаметром 5 мм при нагрузке 98 Н по ГОСТ 9012-59. Испытания образцов на статическое сжатие проводили с учетом рекомендаций ГОСТ 25.503-97 на цилиндрических образцах диаметром 20,1±0,1 мм, высотой 19,4±0,8 мм с помощью статической испытательной машины WDW-300E (Time Group, Китай) при скорости перемещения траверсы 1 мм/мин. Размеры образцов до и после сжатия измеряли штангенциркулем 500-205 (Mitutoyo, Япония) с точностью до 0,01 мм.

По результатам испытаний строили кривые нагружения σ\(^{\rm{c}}\) = f(ε) – зависимости напряжения сжатия (σ\(^{\rm{c}}\)) от относительной деформации (ε) с учетом жесткости испытательной машины согласно ГОСТ 25.503-97, а затем оценивали материалы по следующим показателям:

• упругие характеристики – по углу наклона линейного участка кривой (tg\(^{\rm{c}}\)α) и условному пределу текучести при сжатии (\(\sigma _{0,2}^{\rm{c}}\));

• прочностные характеристики – по пределу прочности при сжатии (\(\sigma _{\rm{в}}^{{\rm{c*}}}\)) (при этом параметр \(\sigma _{\rm{в}}^{{\rm{c*}}}\) определялся нестандартно: за его величину принималось напряжение при перегибе кривой σ\(^{\rm{c}}\) = f(ε), наблюдаемое после \(\sigma _{0,2}^{\rm{c}}\)).

Трибологические исследования материалов проводили на трибометре TRB50N (Nanovea, США) по вращательной схеме «pin–on–disk» (ASTM G99), когда вертикально расположенный цилиндрический образец КМ вращается вокруг своей продольной оси, а к его верхнему торцу на расстоянии 3 мм от оси вращения прижимается контртело трения (индентор) в виде неподвижного шарика диаметром 6,35 мм из стали 100Cr6 при следующих условиях:

– нагрузка на индентор F = 2 Н;

– частота вращения образца 200 об/мин;

– диаметр дорожки движения индентора 6,0 мм, что соответствует скорости скольжения 62,8 мм/с;

– продолжительность испытания τ = 1 ч 19 мин 54 с или путь трения L = 250 м;

– режим смазки – сухое трение.

Оценку повреждений инденторов проводили по диаметру пятна износа с использованием уточненной формулы ASTM G99, а образца композита – по 3D-сканам дорожки трения на его торце как объем потерянного металла (V) между рельефом поверхности износа и плоскостью, совпадающей с первоначальной неповрежденной поверхностью торца образца. Диаметр пятна износа и объем потерянного металла образца определяли с помощью конфокального лазерного сканирующего микроскопа LEXT OLS4000 (Olympus, Япония). Используя данные объемного износа образцов и инденторов, рассчитывали скорость изнашивания (\(\dot I\)) и износостойкость (W):

\[\begin{array}{c}\dot I = \frac{V}{\tau },\\W = \frac{1}{I} = \frac{L}{V},\end{array}\]

где I или \(\dot I\) – интенсивность изнашивания, мм3/м или мм3/мин; L – путь трения, м.

Во время испытаний трибометром непрерывно измеряли максимальное (μmax ) и среднее (μav ) значения кинетического коэффициента трения в соответствии с ASTM G40.

Для прослеживания изменений, связанных с добавлением избытка углерода, дополнительно учитывали специальные параметры сравнения: относительную износостойкость (εI ) и стабильность коэффициента трения (α), определяемые по формулам

\[\begin{array}{c}{\varepsilon _I} = \frac{{{V_E}}}{{{V_C}}},\\\alpha = \frac{{{\mu _{{\rm{av}}}}}}{{{\mu _{\max }}}},\end{array}\]

где VЕ и VС – соответственно средний объемный износ эталонного (базового) образца материала и материала сравнения.

В данной работе за эталонный материал принят базовый композит Al–TiC, изготовленный без избытка углерода. Параметр εI определяли как для исследуемых образцов, так и для материала контртела (индентора), поскольку его повреждения также являются результатом контактного взаимодействия с исследуемыми материалами.

Результаты и их обсуждение

Предыдущие исследования показали, что наименее дефектные СВС-каркасы TiC синтезировались с использованием относительно крупнозернистых порошков титана ТПП-7 и графита С-2 [13]. Поэтому данные марки порошков были взяты за основу при изучении влияния избытка углерода различных форм и размеров на особенности получения гибридных композитов системы TiC–C–Al. Важно отметить, что каркасы всех четырех видов были успешно изготовлены в режиме СВС и пропитаны расплавом алюминия.

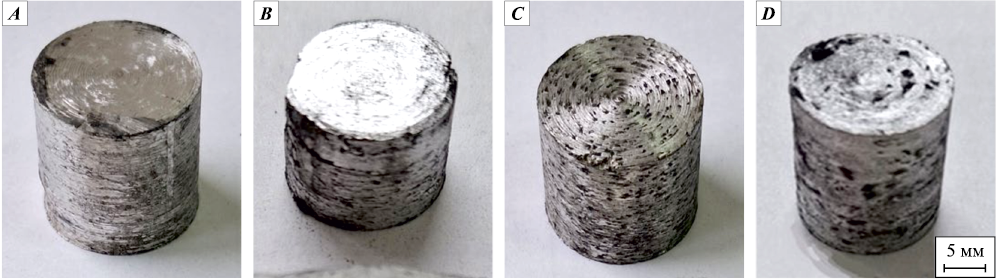

Из рис. 2 видно, что образцы КМ со следами токарной обработки имеют металлический блеск, в них практически отсутствуют крупные поры и трещины. Образец В, синтезированный с избытком мелкодисперсного графита С-2, внешне не отличается от образца А композита TiC–Al без добавок избыточного углерода. При этом у образца С, полученного с добавкой крупнодисперсного графита ГМЗ (0,1–1,0 мм), наблюдаются равномерно распределенные частицы соответствующего размера по всему объему. На образце D, синтезированном с добавкой углеволокна, присутствуют темные включения, состоящие из скоплений углеволокон, распределенных в Al-матрице.

Рис. 2. Внешний вид композитов TiC–Al (А), TiC–C(С-2)–Al (В), TiC–C(ГМЗ)–Al (С) |

Результаты анализа микроструктуры, фазового состава и пористости СВС-композита TiC–Al подробно представлены в предыдущих работах [27; 28]. В образце без избытка углерода выявлены 2 основные фазы: металлическая (Al) в виде сплошной матрицы, заполнившей весь доступный объем пор, и керамическая (TiC) в виде плотно спеченных между собой частиц равноосной формы с размерами около 5–10 мкм. В данном случае наблюдалось следующее соотношение фаз: 50–55 % Al, 40–45 % TiC, до 5 % побочных фаз (Al4C3 , TiAl3 , Al2O3 ). Последние не фиксировались с помощью РФА ввиду их малого количества, однако об их присутствии можно было судить по результатам СЭМ и ЭДС. Фаза Al4C3 в виде черных игл длиной до 50–70 мкм и шириной 5–15 мкм находилась в Al-матрице, а TiAl3 встречался в Al-матрице, окружая частицы TiC. Так как обе побочные фазы являлись продуктами высокотемпературного взаимодействия TiC и Al, то они наблюдались преимущественно на межфазной границе КМ или возле нее. Остаточная пористость таких композитов составляла до 6–8 % при их средней плотности 3,12 г/см3.

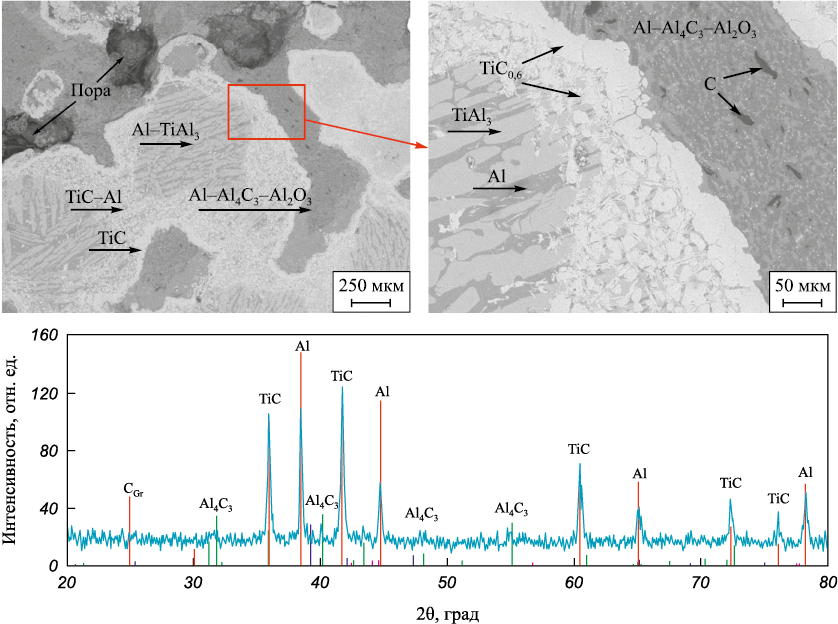

Микроструктура и дифрактограмма фазового состава образца TiC–C(C-2)–Al, где избыток углерода представляет собой частицы мелкого графита размером ⁓15 мкм, приведены на рис. 3. Видно, что керамическая и металлическая составляющие композита плотно соединены между собой. Наблюдается несколько крупных пор, а мелких систематических пор не обнаружено, что говорит о хорошем смачивании. Керамическая часть КМ имеет градиентную структуру, где наружный слой в виде корки состоит из плотно спеченных относительно крупных (20–40 мкм) частиц нестехиометрического TiCx , под которым располагаются менее плотно частицы TiCx меньшего размера (5–15 мкм), окруженные алюминием. В центральной области керамики наблюдаются две фазы – Al и интерметаллид TiAl3 . Стоит отметить, что в Al-матрице в открытой поре, где обнаружено значительное количество фаз Al4C3 и Al2O3 , локальный рентгеноструктурный анализ ЭДС выявил соотношение атомов, соответствующее соединению Al2CO. Известно, что оно может быть промежуточным продуктом в фазовой диаграмме Al4C3–Al2O3 [29].

Рис. 3. Микроструктура (сверху) и рентгеновская дифрактограмма (снизу) |

Вероятно, расплав алюминия, заполнив относительно крупную открытую пору (капилляр), продолжал проникать в тонкие капилляры между частицами TiC, заполняя внутреннюю структуру керамической части с частичным растворением TiC и образованием TiAl3 . Присутствие значительного количества карбида (и оксикарбида) алюминия в открытой крупной поре связано с тем, что избыток графита после СВС каркаса TiC концентрировался в открытых порах и каналах, куда затем попадал расплав Al. Кроме того, обнаружены единичные частицы графита с размерами 15–30 мкм в Al-матрице. Дифрактограмма на рис. 3 подтверждает присутствие вышеописанных фаз, однако пики TiAl3 , Al2O3 и графита находятся в пределах фона, что говорит об их малом содержании в композите.

Таким образом, добавляемый графит с размерами частиц 10–15 мкм практически полностью растворяется в расплаве алюминия, образуя побочное соединение Al4C3 . Появление побочных фаз Al4C3 и TiAl3 в системе TiC–Al обусловливает хорошее реакционное смачивание и адгезию между металлом и керамикой, что обычно обеспечивает высокие механические характеристики КМ [15]. Согласно результатам количественного анализа в данном композите приблизительно следующий состав фаз: 45–55 % Al, 35–40 % TiC, до 15 % побочных фаз (Al4C3 , TiAl3 , Al2O3 ). Указанные содержания фаз определены приблизительно, так как метод оценки, основанный на РФА, имеет погрешность до 20 %, а КМ обладают структурной неоднородностью, возникающей при засыпке шихты в цилиндрический стакан и интенсивном процессе горения. Пористость композита TiC–C(C-2)–Al составляет около 7 %, а средняя плотность – 3,11 г/см3.

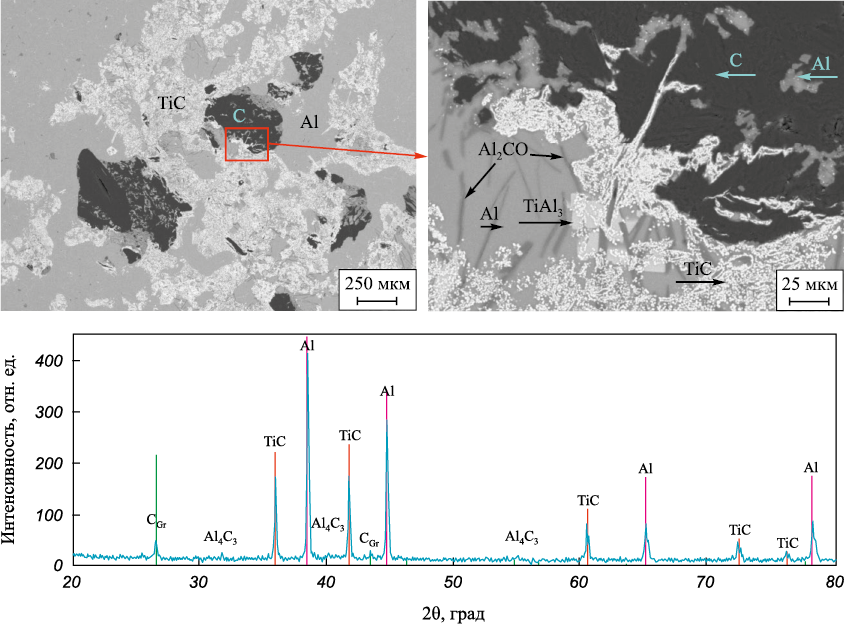

Микроструктура и дифрактограмма образца TiC–C(ГМЗ)–Al, изготовленного с добавкой графита марки ГМЗ с размерами частиц 100–1000 мкм, представлены на рис. 4, из данных которого отчетливо видны 3 различные по цвету и структуре области. Наиболее обширная площадь серого цвета представляет собой Al-матрицу, в которой распределены крупные участки черного цвета (графит) и скопления мелких частиц белого цвета (TiC), а также вытянутые иглоподобные серые частицы в незначительном количестве, идентифицированные как Al2CO или смесь Al4C3–Al2O3 . Основными отличиями от композита на мелкозернистом графите являются наличие крупных частиц свободного графита и меньшее содержание продуктов межфазного взаимодействия (TiAl3 , Al4C3 и Al2O3 ). Кроме того, наблюдаемый TiC0,9 имеет большее содержание углерода, близкое к стехиометрическому соотношению TiC.

Рис. 4. Микроструктура (сверху) и рентгеновская дифрактограмма (снизу) |

Дифрактограмма на рис. 4 подтверждает фазовый состав, наблюдаемый на микроструктуре и идентифицированный с помощью ЭДС. Особенно заметно увеличение пика свободного графита по сравнению с данными рис. 3, что подтверждает сохранность крупных частиц графита в Al-матрице по сравнению с мелкими частицами графита, которые практически полностью успевают раствориться в расплаве алюминия во время изготовления КМ. Количественный анализ фаз позволяет оценить их содержание в полученном композите: 40–45 % Al, 30–40 % TiC, 3–4 % графит и до 15 % побочных фаз (Al4C3 , TiAl3 , Al2O3 ). Средняя пористость композита TiC–C(ГМЗ)–Al составила 3,4 %, а его средняя плотность – 2,99 г/см3.

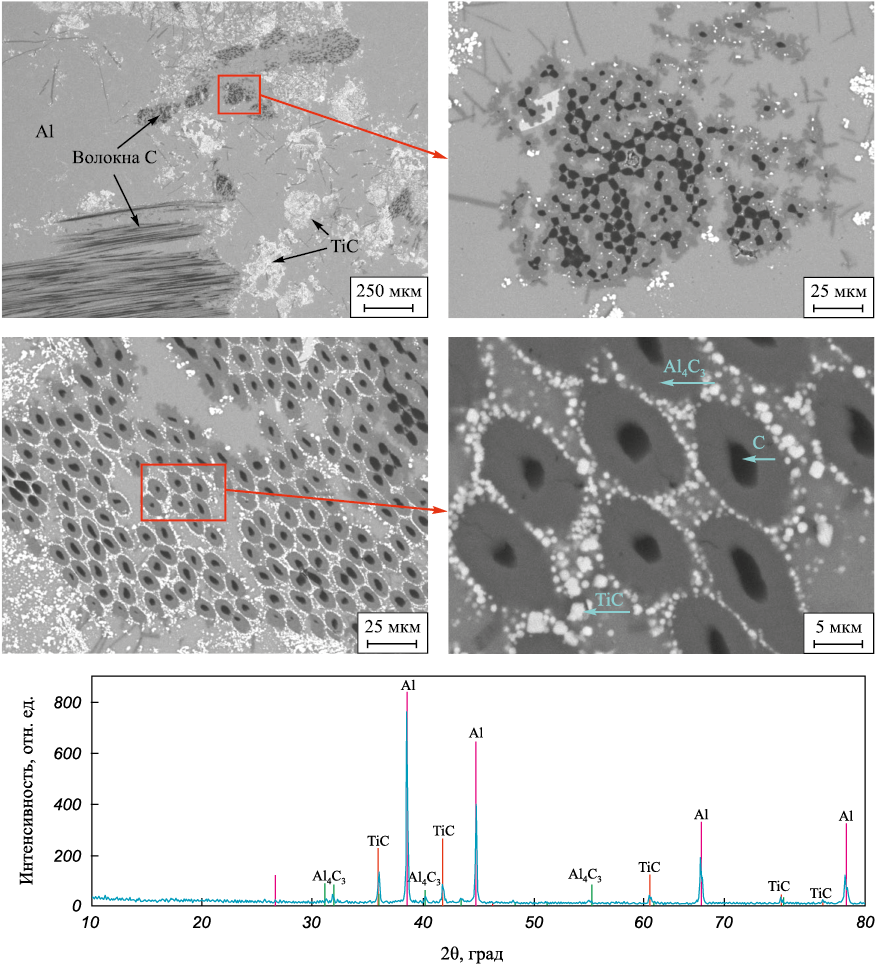

Рис. 5. Микроструктура (сверху) и рентгеновская дифрактограмма (снизу) |

Микроструктура и дифрактограмма композита TiC–C(УВ)–Al, изготовленного с добавкой углеволокна, приведены на рис. 5. Видно, что в матрице алюминия серого цвета распределены участки из скоплений частиц TiC равноосной формы и углеволокон черного цвета. Из-за различной пространственной ориентации углеволокна видны в продольном или поперечном сечении. В первом случае наблюдаются участки, где вокруг УВ сформировано кольцо диаметром около 10 мкм, состоящее из мелких частиц TiC размером менее 2 мкм. Предположительно данные частицы имеют иной механизм образования, который может быть связан с взаимодействием Al4C3 и TiAl3 в расплаве Al в определенном интервале температур при остывании композита [15]. При этом за пределами кольца или круга из плотно расположенных частиц TiC в Al-матрице других частиц карбида титана практически не обнаружено. На частичное растворение УВ в расплаве Al указывают уменьшение диаметра углеволокон с исходных 7 мкм до 3–5 мкм и наличие продукта взаимодействия Al4C3 в Al вокруг углеволокна внутри кольцевого скопления частиц TiC. Дифрактограмма подтверждает присутствие основных фаз Al, TiC и в меньшем количестве Al4C3 . Свободный графит не выявлен, так как углеволокно, сохранившееся в полученном композите, имеет аморфную структуру и не фиксируется РФА. Согласно количественному анализу данный материал имеет приблизительно следующий состав: 70–75 % Al, 15–20 % TiC, до 3 % УВ и до 15 % побочных фаз (Al4C3 , TiAl3 , Al2O3 ). Повышенное содержание алюминия и пониженное TiC связаны с тем, что при замешивании шихты с порошками титана и графита с добавлением углеволокон происходит их разделение на отдельные волокна меньшего диаметра, что приводит к резкому увеличению объема всей шихты. В результате после СВС получается каркас TiC–УВ с большей пористостью, которую заполняет увеличенная масса расплава алюминия, чем в случае каркасов TiC–графит. В связи с этим средняя пористость конечного композита TiC–C(УВ)–Al составила всего 1,9 % и была наименьшей по сравнению с предыдущими образцами, как и его средняя плотность, которая равнялась 2,74 г/см3. Изучение особенностей синтеза и структуры пористых композиционных СВС-материалов системы TiC–УВ является отдельной задачей, требующей дальнейшего исследования.

В связи с относительно высоким содержанием нежелательного карбида алюминия Al4C3 в образце TiC–C(C-2)–Al, изготовленном с избытком мелкого (15 мкм) графита марки С-2, его механические и трибологические свойства не изучались, так как Al4C3 взаимодействует с водой с образованием Al2O3 и CH4 , что делает такие композиты фазово- и структурно не стабильными не только в воде, но и во влажной атмосфере.

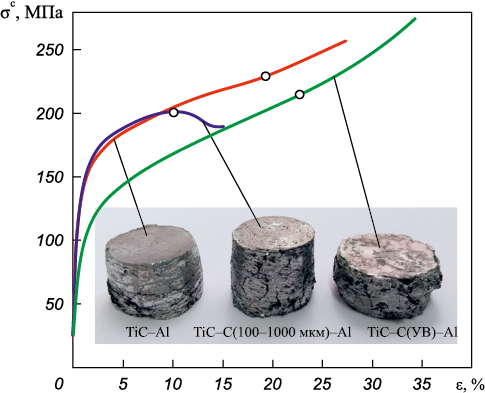

Результаты оценки плотности, твердости и характеристик, полученных при сжатии остальных образцов исследуемых КМ систем TiC–Al и TiC–C–Al, представлены в табл. 1. На рис. 6, для примера, приведены кривые нагружения в ходе испытания на сжатие каждого образца, отображающие средний результат, полученный в серии испытаний 2 образцов. Видно, что материал TiC–C(100–1000 мкм)–Al является хрупким, а остальные КМ наследуют свойства матрицы и остаются пластичными.

Таблица 1. Основные физико-механические характеристики СВС-композитов

Рис. 6. Общий вид образцов композитов после испытаний |

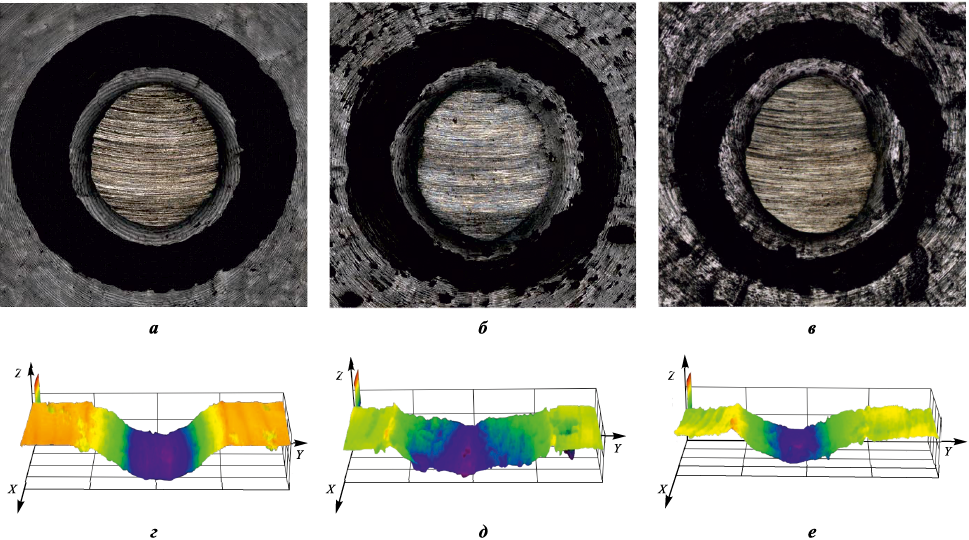

Результаты, полученные при трибологических исследованиях, сведены в табл. 2, а общий вид повреждений образцов композитов и инденторов представлен на рис. 7. При этом за результат испытания принимались среднее арифметическое и среднее квадратичное отклонения оценочных параметров, рассчитанных по 3 идентичным испытаниям каждого материала.

Таблица 2. Результаты трибологических исследований СВС-композитов

Рис. 7. Общий вид повреждений образцов и инденторов (а–в), а также 3D-профиль | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Микроскопический анализ повреждений показал, что износ инденторов имеет преимущественно абразивное происхождение, так как состоит из царапин в направлении скольжения (см. центральные вставки на рис. 7, а–в. На дорожках трения образцов исследуемых материалов наблюдаются как царапины, так и следы схватывания поверхностей трения. На основании описания, приведенного выше, можно сделать вывод, что в паре трения 100Cr6/TiC–C–Al (при содержании добавки углерода С ≥ 0) схватывание допускает мягкая Al-матрица, как занимающая больший объем в композите и имеющая наименьшую температуру плавления. Твердые тугоплавкие частицы TiC, Al2O3 , Al2CO, TiAl3 и Al4C3 предотвращают схватывание, но становятся причиной абразивного повреждения поверхностей трения. При этом логично, что абразивом являются как частицы, которые находятся в связанном состоянии в композите, так и находящиеся в свободном состоянии в продуктах износа.

Другая составляющая продуктов износа – частицы стального шарика индентора. Они, с одной стороны, являются абразивом, а с другой, – причиной схватывания образца с индентором, как и Al-матрица. Несмотря на это, в исследованных условиях преимущественным механизмом изнашивания следует считать абразивный износ. Данное утверждение основано на том, что при трении продукты износа вдавливаются в мягкую матрицу постоянно, меняя поверхностный состав образцов композитов в сторону увеличения количества твердых частиц. Это объясняет чистый абразивный износ индентора и, по гипотезе работы [30], при содержании С = 0 должно способствовать выходу мгновенной скорости изнашивания на постоянную величину, а при С > 0 она должна уменьшаться. Подтверждение этой гипотезы возможно только с привлечением прецизионных средств отслеживания кинетики изнашивания и сопутствующих эффектов во время испытаний, что является целью дальнейших специальных трибологических исследований, а здесь можем выделить следующее.

Наличие графита в композите TiC–C–Al увеличило средний коэффициент трения, но снизило его максимальное значение, а также все показатели изнашивания (см. табл. 2), особенно в варианте с добавкой крупнозернистого графита (100–1000 мкм), где зафиксирован наименьший износ как образца, так и индентора, а также максимальная стабильность коэффициента трения (α). По показателю относительной износостойкости (εI ) отчетливо видно, что добавлением углерода достигнуто сопоставимое снижение износа образцов TiC–C(100–1000 мкм)–Al и TiC–C(УВ)–Al относительно базового варианта TiC–Al. Также зафиксировано резкое повышение износостойкости индентора в случае TiC–C(100–1000 мкм)–Al и незначительное для TiC–C(УВ)–Al относительно базового варианта.

Анализ профилограмм показал, что в паре 100Cr6/TiC–Al происходит взаимный абразивный износ шарика и образца, поэтому дорожка трения в сечении имеет форму, близкую к кругу, на всю глубину износа (см. рис. 7, г, табл. 2). В паре 100Cr6/TiC–C(100–1000 мкм)–Al преимущественно идет износ шарика, так как износ образца протекает равномерно по площади контакта и немного углубляется (рис. 7, д, табл. 2). Характер износа в паре 100Cr6/TiC–C(УВ)–Al занимает промежуточный вариант – идет в глубину, но в сечении имеет форму, близкую к треугольнику (рис. 7, е, табл. 2). Последнее говорит в пользу того, что добавка углерода в виде углеволокна начинает работать с какого-то момента времени, когда из-за износа снижается контактное давление и продукты износа на поверхности трения накапливается с достаточным количеством частиц С(УВ) для обеспечения смазки.

Также из табл. 2 видно, что по износостойкости исследуемые материалы устойчиво занимают 5-й класс (W ~ 105÷106), а стальной контрматериал – 6-й класс (W ~ 106÷107). При этом добавка крупнозернистого графита (100–1000 мкм) повышает их класс до 6 и 7 соответственно. Учитывая, что в подшипниках скольжения используются материалы 5–8-го классов износостойкости [31], то исследуемые материалы являются перспективными для применения в данном направлении даже в режиме сухого трения. Известно, что «живучесть» узла трения может быть резко увеличена при наличии жидкой смазочной среды. При этом пористость СВС-композитов TiC–C–Al может сыграть положительную роль для пропитки жидким смазочным материалом и работы СВС-композитов в жидкой смазочной среде. Но такие варианты режима трения и изнашивания требуют проведения дополнительных испытаний и являются предметом дальнейших исследований.

Величины средних отклонений у оценочных параметров износа (см. табл. 2) показывают, что имеет место большой разброс результатов трибологических испытаний, что можно связать, как отмечалось выше, с неравномерностью распределения частиц TiC и C в Al-матрице и пористостью композиционных материалов. Это приводит к высокому коэффициенту трения, формированию неравномерной ширины дорожки изнашивания и неравномерной глубине износа (см. табл. 2, рис. 7). Однако здесь также можно отметить, что добавка крупнозернистого графита (100–1000 мкм) при тех же структурных неоднородностях повышает стабильность трения.

Выводы

1. Рассмотрена возможность получения гибридных композитов системы TiC–C–Al путем сочетания СВС для синтеза пористого композиционного каркаса «карбид титана–углерод» (TiC–C) с последующей самопроизвольной инфильтрацией расплавом алюминия. Были изготовлены образцы КМ трех видов с избытком углерода в виде мелко- и крупнозернистого порошков графита и рубленого углеволокна в исходной шихте: TiC–C(15 мкм)–Al, TiC–C(100–1000 мкм)–Al и TiC–C(УВ)–Al, где избыток углеродной формы составлял 100 % к массе исходного углерода в стехиометрической смеси Ti + C, а также, для сравнения, один образец TiC–Al без избытка углерода.

2. Показан реакционный характер смачивания TiC и C расплавом алюминия, что подтверждается увеличенным содержанием побочных продуктов межфазного взаимодействия в виде Al4C3 , TiAl3 , Al2O3 и, вероятно, Al2CO. Их доля достигает 15 % у всех трех композитов, синтезированных с добавкой избыточного углерода, в то время как у образца без таких добавок она не превышала 5 %.

3. Использование избыточного мелкозернистого (15 мкм) графита марки С-2 в шихте приводит к почти полному его растворению в расплаве Al и отсутствию в конечном композите. Использование крупного графита (100–1000 мкм) существенно снижает межфазное взаимодействие и в значительной степени сохраняет его в виде свободного графита в изготовленном КМ (до 3–4 %). Углеволокно по степени устойчивости в расплаве Al занимает промежуточное положение между мелко- и крупнодисперсными графитами, и в композите сохраняется до 3 % свободного углерода в виде углеволокон с аморфным строением.

4. Соотношение содержаний керамики TiC–C и металла Al в гибридных КМ и их остаточная пористость значительно зависят от вида избыточной углеродной добавки (графита или углеволокна). Концентрация фазы TiC (40–45 %) максимальна в композите TiC–Al (50–55 %) без добавления избыточного углерода, как и пористость, которая может достигать 8 %. При введении избыточного углерода содержание фазы TiC и пористость КМ уменьшаются до 35–40 % и 7 % соответственно в случае мелкозернистого графита С-2, до 30–40 % и 3,4 % при добавлении крупного графита ГМЗ и до 15–20 % и 1,9 % при введении углеволокна. В последнем случае содержание фазы Al достигает максимального значения 70–75 %.

5. Предел прочности при сжатии алюмоматричных композитов TiC–Al, TiC–C(100–1000 мкм)–Al и TiC–C(УВ)–Al составил 233,5, 203,5 и 221,1 МПа, а условный предел текучести – 131,5, 135,5 и 82,0 МПа соответственно. Таким образом, введение избыточного углерода и наличие его в составе конечного композита уменьшают прочность гибридных КМ по сравнению с образцом TiC–Al без добавки. При этом материал TiC–C(100–1000 мкм)–Al является хрупким, а остальные КМ наследуют свойства матрицы и остаются достаточно пластичными.

6. При трении и изнашивании исследуемых гибридных композитов системы TiC–C–Al в контакте со стальным материалом имеет место преимущественно абразивный износ с высоким коэффициентом трения (0,88–0,98). В данных условиях наилучшие трибологические характеристики с меньшим в 3 раза износом показал образец TiC–C(100–1000 мкм)–Al, что объясняется обеспечением самосмазывающих свойств, сохраняющихся в нем с начала процесса трения и изнашивания. Показано, что все исследованные варианты гибридных композитов позволяют считать их перспективными для использования в подшипниках скольжения. При этом их пористость, несмотря на выявленное негативное влияние на стабильность процессов трения и изнашивания, в перспективе позволяет реализовать вариант их пропитки смазочным материалом.

7. Дальнейшие исследования планируется направить на поиск матричных Al-сплавов триботехнического назначения, у которых при инфильтрации химическая активность к графиту менее выражена, что позволит еще более повысить триботехнические характеристики композитов системы TiC–графит–Al(сплав). Также следует более детально изучить кинетику накопления износа, изменения коэффициента трения и сопутствующие эффекты (например, акустическую эмиссию) при трении и изнашивании гибридных композитов системы TiC–C–Al в режимах сухого и граничного трения после пропитки смазочным материалом и погружения в жидкую смазочную среду..

Список литературы

1. Rohatgi P.K., Tabandeh-Khorshid M., Omrani E., Lovell M.R., Menezes P.L. Tribology of metal matrix composites. In: Tribology for Scientists and Engineers. NY: Springer, 2013. P. 233–268. https://doi.org/10.1007/978-1-4614-1945-7_8

2. Ayar M.S., George P.M., Patel R.R. Advanced research progresses in aluminium metal matrix composites: An overview. In: Proceedings of the 14th Asia-Pacific physics conference. AIP Publishing, 2021. No. 2317(1). Р. 20–26. https://doi.org/10.1063/5.0036141

3. Kar A., Sharma A., Kumar S. A critical review on recent advancements in aluminium-based metal matrix composites. Crystals (Basel). 2024;14(5):412. https://doi.org/10.3390/cryst14050412

4. Ajay K.P., Rohatgi P., Weiss D. 50 Years of foundry-produced metal matrix composites and future opportunities. International Journal of Metalcasting. 2020;14(2):291–317. https://doi.org/10.1007/s40962-019-00375-4

5. Костиков В. Композиционные материалы на основе алюминиевых сплавов, армированных углеродными волокнами. М.: Интермет Инжиниринг, 2000. 445 c.

6. Singh N., Belokar R.M., Walia R.S. A critical review on advanced reinforcements and base materials on hybrid metal matrix composites. Silicon. 2022;14(2):1–24. https://doi.org/10.1007/s12633-020-00853-z

7. Arunkumar S., Guhan R., Srivathsan A., Rithik A. Fabrication methods of aluminium metal matrix composite: A state of review. International Research Journal on Advanced Engineering and Management (IRJAEM). 2024;2(03):528–537. https://doi.org/10.47392/irjaem.2024.0073

8. Rogachev A.S., Mukasyan A.S. Combustion for material synthesis. New York: CRC Press, 2014. 424 p. https://doi.org/10.1201/b17842

9. Borovinskaya I., Gromov A., Levashov E., Maksimov Y., Mukasyan A., Rogachev A. Concise encyclopedia of self-propagating high-temperature synthesis: History, theory, technology, and products. Elsevier, 2017. 432 p.

10. Kaya M., Orhan N., Tosun G. The effect of the combustion channels on the compressive strength of porous NiTi shape memory alloy fabricated by SHS as implant material. Current Opinion in Solid State and Materials Science. 2010;14(1):21–25. https://doi.org/10.1016/j.cossms.2009.07.002

11. Rohatgi P.K., Gupta N., Alaraj S. Thermal expansion of aluminum–fly ash cenosphere composites synthesized by pressure infiltration technique. Journal of Composite Materials. 2006;40(13):1163–1174. https://doi.org/10.1177/0021998305057379

12. Zhou S.M., Zhang X.B, Ding Z.P., Min C.Y., Xu G.L., Zhu W.M. Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique. Composites. Part A: Applied Science and Manufacturing. 2007;38(2):301–306. https://doi.org/10.1016/j.compositesa.2006.04.004

13. Гулевский В.А., Мирошкин Н.Ю., Цурихин С.Н., Гундров О.Ю. Подробнее о пропитке углеграфита алюминием. Известия Волгоградского государственного технического университета. 2020;7(242):77–82. https://doi.org/10.35211/1990-5297-2020-7-242-77-82

14. Lee M., Choi Y., Sugio K., Matsugi K., Sasaki G. Effect of aluminum carbide on thermal conductivity of the unidirectional CF/Al composites fabricated by low pressure infiltration process. Composites Science and Technology. 2014;97:1–5. https://doi.org/10.1016/j.compscitech.2014.03.022

15. Contreras Cuevas A., Bedolla Becerril E., Martínez M.S, Lemus Ruiz J. Fabrication processes for metal matrix composites. In: Metal Matrix Composites: Wetting and Infiltration. Cham: Springer Nature Switzerland AG, 2018. P. 83–114. https://doi.org/10.1007/978-3-319-91854-9_3

16. Михеев Р.С. Перспективные покрытия с повышенными триботехническими свойствами из композиционных материалов на основе цветных металлов: Автореф. дис.… д.т.н. М.: Институт металлургии и материаловедения им. А.А. Байкова, 2018.

17. Riahi A.R., Alpas A.T. The role of tribo-layers on the sliding wear behavior of graphitic aluminum matrix composites. Wear. 2001;1(1-12):1396–1407. https://doi.org/10.1016/S0043-1648(01)00796-7

18. Ravindran P., Manisekar K., Narayanasamy R., Narayanasamy P. Tribological behaviour of powder metallurgy-processed aluminium hybrid composites with the addition of graphite solid lubricant. Ceramics International. 2013;39(2):1169–82. https://doi.org/10.1016/j.ceramint.2012.07.041

19. Baradeswaran A., Perumal A.E. Wear and mechanical characteristics of Al 7075/graphite composites. Composites. Part B: Engineering. 2014;56:472–476. https://doi.org/10.1016/j.compositesb.2013.08.073

20. Scaria C.T., Pugazhenthi R., Daniel A.A., Santhosh K. Mechanical and wear studies on AA7075/nano TiC/graphite hybrid composites for tribological applications. Advances in Materials Science and Engineering. 2022;(1):1–8. https://doi.org/10.1155/2022/5320363

21. Fallahdoost H., Nouri A., Azimi A. Dual functions of TiC nanoparticles on tribological performance of Al/graphite composites. Journal of Physics and Chemistry of Solids. 2016;93:137–144. https://doi.org/10.1016/j.jpcs.2016.02.020

22. Umerov E.R., Latukhin E.I., Amosov A.P., Kichaev P.E. Preparation of Ti3SiC2–Sn(Pb) сermet by SHS of Ti3SiC2 porous skeleton with subsequent spontaneous infiltration with Sn–Pb melt. International Journal of Self-Propagating High-Temperature Synthesis. 2023;32(1):30–35. https://doi.org/10.3103/S1061386223010089

23. Latukhin E.I., Umerov E.R., Amosov A.P. Preparation of Ti3AlC2–Al cermets by combined use of SHS of Ti3AlC2 porous skeleton and spontaneous infiltration with Al and Al-based melts. International Journal of Self-Propagating High-Temperature Synthesis. 2023;32(1):23–29. https://doi.org/10.3103/S1061386223010041

24. Амосов А.П., Латухин Е.И., Умеров Э.Р. Применение процессов инфильтрации и самораспространяющегося высокотемпературного синтеза для получения керметов: Обзор. Известия вузов. Цветная металлургия. 2021;27(6):52–75. https://doi.org/10.17073/0021-3438-2021-6-52-75

25. Давыдов Д.М., Амосов А.П., Латухин Е.И., Умеров Э.Р., Новиков В.А.. особенности состава и микроструктуры пористых каркасов МАХ-фаз Ti3AlC2 и Ti3SiC2 , получаемых методом СВС на воздухе и в защитной оболочке из песка. Вестник Сибирского государственного индустриального университета. 2023;4:88–97. https://doi.org/10.57070/2304-4497-2023-4(46)-88-97

26. Davydov D.M., Umerov E.R., Amosov A.P., Latukhin E.I. Influence of starting reagents on the formation of Ti3SiC2 porous skeleton by SHS in air. International Journal of Self-Propagating High-Temperature Synthesis. 2024;33(1):26–32. https://doi.org/10.3103/S1061386224010023

27. Amosov A., Amosov E., Latukhin E., Kichaev P., Umerov E. Producing TiC–Al cermet by combustion synthesis of TiC porous skeleton with spontaneous infiltration by aluminum melt. In: Proc. 2020 7th International Congress on Energy Fluxes and Radiation Effects. IEEE. 2020. P. 1057–1062. https://doi.org/10.1109/EFRE47760.2020.9241903

28. Умеров Э.Р. Получение керметов с использованием самораспространяющегося высокотемпературного синтеза керамических каркасов TiC, Ti3SiC2 , Ti3AlC2 и последующей самопроизвольной инфильтрации расплавами металлов Al, Sn, Cu: Автореф. дис.… к.т.н. Самара: СамГТУ, 2023.

29. Foster L.M., Long G., Hunter M.S. Reactions between aluminum oxide and carbon the Al2O3–Al4C3 phase diagram. Journal of the American Ceramic Society. 1956;39(1):1–11. https://doi.org/10.1111/j.1151-2916.1956.tb15588.x

30. Umerov E., Amosov A., Latukhin E., Kiran K.U., Choi H., Saha S., Roy S. Fabrication of MAX‐phase composites by novel combustion synthesis and spontaneous metal melt infiltration: Structure and tribological behaviors. Advanced Engineering Materials. 2024;26(8):2301792. https://doi.org/10.1002/adem.202301792

31. Чичинадзе А., Берлинер Э., Браун Э., Буше Н., Буяновский И., Геккер Ф. Трение, износ и смазка (трибология и триботехника). М.: Машиностроение, 2003. 575 c.

Об авторах

Э. Р. УмеровРоссия

Эмиль Ринатович Умеров – к.т.н., вед. науч. сотрудник кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. П. Амосов

Россия

Александр Петрович Амосов – д.ф.-м.н., зав. кафедрой «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

Е. И. Латухин

Россия

Евгений Иванович Латухин – к.т.н., доцент кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

А. Д. Качура

Россия

Андрей Дмитриевич Качура – аспирант кафедры «Металловедение, порошковая металлургия, наноматериалы»

Россия, 443100, г. Самара, ул. Молодогвардейская, 244

И. А. Растегаев

Россия

Игорь Анатольевич Растегаев – д.т.н., вед. науч. сотрудник лаборатории дизайна магниевых материалов

Россия, 445020, Самарская обл., г. Тольятти, ул. Белорусская, 14

М. А. Афанасьев

Россия

Максим Анатольевич Афанасьев – вед. инженер лаборатории дизайна магниевых материалов

Россия, 445020, Самарская обл., г. Тольятти, ул. Белорусская, 14

Рецензия

Для цитирования:

Умеров Э.Р., Амосов А.П., Латухин Е.И., Качура А.Д., Растегаев И.А., Афанасьев М.А. Структурные, механические и трибологические особенности гибридных композитов TiC–C–Al, изготовленных методом самораспространяющегося высокотемпературного синтеза в сочетании с самопроизвольной инфильтрацией. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):24-38. https://doi.org/10.17073/1997-308X-2025-2-24-38

For citation:

Umerov E.R., Amosov A.P., Latukhin E.I., Kachura A.D., Rastegaev I.A., Afanasiev M.A. Structural, mechanical, and tribological properties of TiC–C–Al hybrid composites fabricated by self-propagating high-temperature synthesis combined with spontaneous infiltration. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):24-38. https://doi.org/10.17073/1997-308X-2025-2-24-38

JATS XML