Перейти к:

Использование гранул Ni и Al и порошка WC для электроискрового нанесения металлокерамических покрытий

https://doi.org/10.17073/1997-308X-2025-2-62-72

Аннотация

Исследования новых металлокерамических покрытий, сочетающих высокую жаростойкость и устойчивость к износу, являются актуальными. Ni–Al–Fe покрытия, армированные различным количеством карбида вольфрама, впервые получены методом электроискрового легирования на стали 35. Их структура исследовалась методами рентгеноструктурного фазового анализа и сканирующей электронной микроскопии. Средняя толщина WC/Ni–Al–Fe-покрытий составляла от 23 до 33 мкм. В их составе идентифицированы фазы AlNi, (Fe, Ni), α-WC и W2C. В микроструктуре покрытий наблюдались армирующие включения карбида вольфрама диаметром от 1,49 до 10,12 мкм. Коррозионное поведение образцов с покрытиями изучалось методами потенциодинамической поляризации и импедансной спектроскопии в 3,5 %-ном растворе NaCl. Жаростойкость покрытий исследовалась при температуре 700 °С в течение 110 ч в условиях естественной аэрации. Тестирование на износ проводилось в режиме сухого трения при нагрузках 25 и 50 Н. Показано, что применение WC/Ni–Al–Fe-покрытий позволяет сократить приведенный износ поверхности стальных изделий с 11 до 24 раз и повысить стойкость к высокотемпературной газовой коррозии с 10,5 до 49,9 раза.

Ключевые слова

Для цитирования:

Бурков А.А. Использование гранул Ni и Al и порошка WC для электроискрового нанесения металлокерамических покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):62-72. https://doi.org/10.17073/1997-308X-2025-2-62-72

For citation:

Burkov A.A. Use of Ni and Al granules and WC powder for electric spark deposition of metalloceramic coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):62-72. https://doi.org/10.17073/1997-308X-2025-2-62-72

Введение

Металлокерамические композиты (МКК) являются наиболее широко используемыми износостойкими материалами [1]. Они обычно состоят из твердых карбидных частиц (WC, TiC, TiB2 , TaC, NbC) с пластичными металлическими связками, такими как Co, Fe и Ni [2]. Карбидные частицы в этих композитах обеспечивают высокие твердость и износостойкость, а связующая фаза повышает вязкость. На протяжении последнего столетия среди различных типов карбидов материалы на основе карбида вольфрама (WC) получили наибольшее применение в различных отраслях народного хозяйства [3–5]. Существенным аспектом этого класса металлокерамики является тип используемого связующего металла.

В течение многих лет кобальт был наиболее распространенным типом металлической связки из-за того, что он хорошо смачивает зерна карбида вольфрама и обеспечивает материалу высокую ударную вязкость [6]. Несмотря на эти превосходные свойства, использование кобальта в качестве связующего может вызвать серьезные экологические проблемы, и к тому же он является дорогостоящим металлом. Исследования показывают, что длительное ингаляционное воздействие кобальта вызывает аллергические реакции и онкологические заболевания [7]. Кроме того, слабая коррозионная и окислительная стойкость кобальта и неудовлетворительные механические характеристики при температурах выше 600 °С побудили исследователей заменить этот элемент другими типами связующего [8].

Например, интерметаллидные Ni–Al-сплавы иногда рассматривают в качестве металлической связки [9; 10], поскольку они обладают привлекательными свойствами, такими как высокие температура плавления, жаропрочность и низкий удельный вес, а также высокая жаростойкость, что может компенсировать слабую жаростойкость карбида вольфрама [11].

Известно, что алюминид железа (FeAl) хорошо подходит в качестве связующей матрицы для карбида вольфрама, поскольку он обладает удачным сочетанием привлекательных свойств: хорошей смачиваемостью WC, повышенной твердостью, низкой плотностью и высокой жаростойкостью в окислительных, науглероживающих и сульфидирующих средах [12]. На поверхности алюминидов никеля и железа может образовываться плотная пленка Al2O3 , обладающая отличными защитными характеристиками [13]. Однако тройные сплавы Al–Ni–Fe исследованы значительно меньше [14], при том что они потенциально обладают повышенными твердостью и жаростойкостью, но при этом требуют меньше никеля по сравнению с NiAl-материалами. Кроме того, известно, что при легировании FeAl никелем происходит существенное упрочнение твердого раствора [15].

МКК на основе карбида вольфрама часто используют в качестве покрытий на конструкционных металлах для придания изделиям повышенные твердость, устойчивость к износу и жаростойкость [16; 17]. Так, в работах [18; 19] WC/FeAl-покрытия наносили на конструкционные стали методом лазерного и газопламенного распыления порошков. Покрытия на основе карбида вольфрама с Ni–Al- и Ni–Al–Fe-матрицами изучены гораздо слабее. В работе [20] исследовали WC/NiAl/TiC-покрытия, приготовленные методом лазерной наплавки. Покрытие (NiAl)0,8WC0,2Fe(0–15 мас. %) с тройной Ni–Al–Fe-матрицей наносили на поверхность низколегированной стали Q235 с помощью газопламенного распыления [17].

Метод электроискрового легирования (ЭИЛ) предназначен для нанесения металлических и металлокерамических материалов на металлические подложки и характеризуется слабым тепловым влиянием на структуру основы, а формируемые покрытия отличаются высокой адгезией [21]. Использование нелокализованного электрода (НЭ) для ЭИЛ обеспечивает автоматизацию процесса нанесения покрытия, в том числе на сложнопрофильные детали [22]. В нашей предшествующей работе для получения WC/Fe–Al-покрытий был применен метод электроискрового легирования нелокализованным электродом (ЭИЛНЭ). При этом используемый НЭ состоял из набора алюминиевых, железных гранул и порошка α-WC [23].

Цель настоящей работы – исследование возможности нанесения металлокерамических покрытий методом ЭИЛНЭ на стали 35, используя гранулы Ni, Al и порошок WC.

Материалы и методы

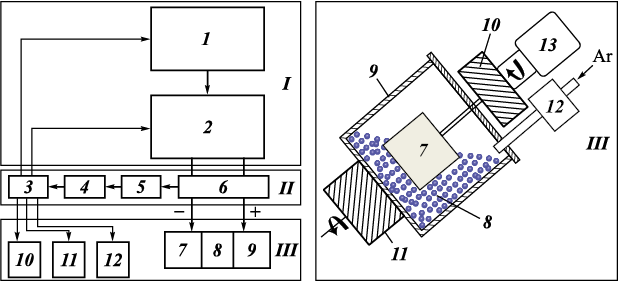

Состав НЭ приведен в табл. 1. Гранулы из алюминиевого сплава 1188 и чистого никеля (99,99 %) были в форме цилиндров (h = 4 ± 1 мм, d = 4 ± 0,5 мм) и кубов (4×4×4 ± 0,5 мм) соответственно. Порошок карбида вольфрама (ТУ 6-09-03-360-78) чистотой 99,9 % имел средний диаметр частиц 1,1 ± 0,3 мкм. Соотношение металлических гранул в НЭ было подобрано с многократным преобладанием никеля и составляло 17/3, поскольку электроэрозионная стойкость алюминия намного меньше, чем никеля [24]. Подложка из стали 35 служила источником железа для WC/Ni–Al–Fe-покрытий, поскольку известно, что железо из стальной основы проникает в ЭИЛ-покрытия [23]. На рис. 1 приведена схема установки для электроискровой обработки в среде гранул и порошка.

Таблица 1. Маркировка покрытий в зависимости от состава НЭ

Рис. 1. Схема экспериментальной установки для электроискрового осаждения гранул | |||||||||||||||||||||

Подложка из стали 35 была изготовлена в форме цилиндра (d = 12 мм и h = 10 мм). Силовой генератор IMES-40 при напряжении 30 В вырабатывал импульсы тока амплитудой 110 А, длительностью 100 мкс с периодом 1000 мкс. Для защиты образцов нанесение покрытий осуществлялось в потоке аргона (5 л/мин). Время нанесения покрытия на один образец составляло 10 мин.

Фазовый состав полученных покрытий изучали с использованием рентгеновского дифрактометра ДРОН-7 (НПП Буревестник, Россия) в CuKα-излучении (λ = 1,54056 Å). Для исследования микроструктуры и микроанализа покрытий использовали растровый электронный микроскоп «Vega 3 LMH» (Tescan, Чехия), оснащенный энергодисперсионным спектрометром (ЭДС) «X-max 80» (Oxford Instruments, Великобритания). Шероховатость поверхности покрытий по параметру Ra измеряли на приборе «Профилометр 296» (СССР). Смачиваемость поверхности покрытий деионизированной водой определяли методом «лежачей капли» при температуре 25 °С [25]. Для измерения твердости покрытий по методу Виккерса использовали микротвердомер ПМТ-3М при нагрузке 1,96 Н. Трибологические испытания образцов проводили, следуя процедуре ASTM G99-17, по схеме «стержень–диск» (но без закругления торца стержня) с частотой 3 об./с при нагрузках 25 и 50 Н в течение 10 мин. В качестве контртела применяли диски (d = 50 мм) из быстрорежущей стали М45 (60 HRC).

Трибологические испытания проводили на лабораторном стенде с использованием бесконтактного датчика момента вращения М40-50 (Беларусь). Приведенный износ определяли гравиметрическим способом с учетом плотности покрытий, которая была рассчитана по правилу смеси исходя из данных о химическом составе покрытий. Потенциостат-гальваностат Р-40Х (Electro Chemical Instruments, Россия), оснащенный модулем измерения импеданса, использовали для электрохимических коррозионных испытаний образцов с покрытиями в стандартной трехэлектродной ячейке с 3,5 %-ным раствором NaCl. Электрод Ag/AgCl выступал электродом сравнения, а в качестве противоэлектрода применяли платиновый электрод ЭТП-02. Для стабилизации тока разомкнутой цепи перед съемкой образцы выдерживали в растворе электролита 60 мин.

Циклическую жаростойкость исследовали при температуре 700 °С. Образцы помещали в разогретую муфельную печь и после выдержки ~6 ч перекладывали в эксикатор до полного остывания, а затем взвешивали. В процессе испытания образцы находились в корундовых тиглях, чтобы избежать потери отколовшейся окалины. Общее время испытания составляло 100 ч.

Результаты и их обсуждение

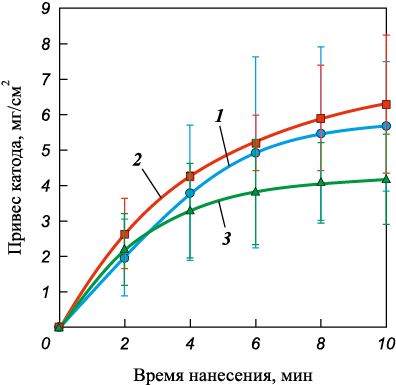

При испытании новых электродных материалов важно фиксировать массоперенос в ходе ЭИЛ для установления удельного привеса катода, поскольку он определяет толщину формируемого покрытия [21]. При увеличении числа прошедших разрядов (продолжительности ЭИЛНЭ) катод непрерывно набирал массу (рис. 2). За 10 мин ЭИЛНЭ его суммарный удельный привес находился в интервале от 4,2 до 6,3 мг/см2. Средние его значения не зависят от типа электрода с учетом погрешности измерения.

Рис. 2. Зависимость привеса катода от продолжительности ЭИЛНЭ |

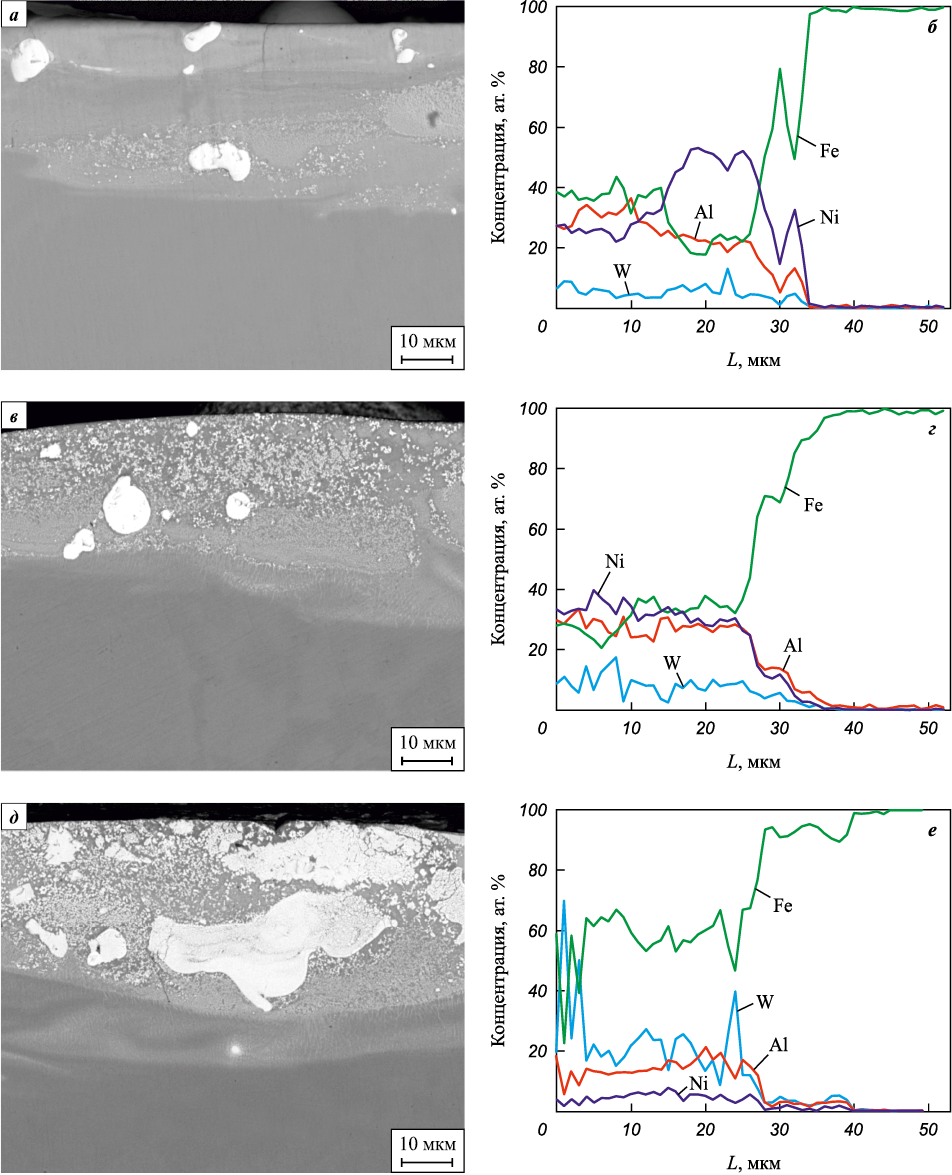

На рис. 3, а, в, д приведены поперечные сечения покрытий WC/Ni–Al–Fe. Как видно из табл. 2, их средняя толщина практически не зависит от содержания порошка WC в НЭ и составляет от 31,5 до 32,7 мкм. Структура покрытий состоит из серой матрицы, армированной светлыми частицами микрометрового и субмикронного диапазонов. Диаметр микрометровых включений находится в диапазоне от 3 до 20 мкм, и они представляют собой агломераты частиц исходного порошка WC. Согласно данным ЭДС при повышении содержания порошка WC в НЭ состав матрицы покрытий монотонно обогащается вольфрамом и железом, тогда как концентрации никеля и алюминия снижаются (рис. 3, б, г, е).

Рис. 3. СЭМ-изображения и распределение элементов в поперечном сечении

Таблица 2. Характеристики WC/Ni–Al–Fe-покрытий

|

Так, при переходе от образца ANW2 к ANW6 среднее количество вольфрама в матрице покрытия возрастало с 5,3 до 23,2 ат. %, железа – с 35,5 до 57,6 ат. %, а никеля снижалась с 35,3 до 4,8 ат. %. Это связано с тем, что в составе ЭИЛНЭ-покрытия элементов порошка обнаруживается непропорционально больше, чем компонентов гранул, что было отмечено нами ранее [26]. Покрытие ANW2 имеет наиболее близкое атомное соотношение алюминия, никеля и железа.

Таким образом, изменение доли порошка WC в электроде позволяет варьировать соотношение металлов в покрытии. Высокая концентрация железа в матрице покрытия ANW6 подтверждает участие материала подложки в формировании ЭИЛ-покрытия. С ростом добавки порошка карбида вольфрама в НЭ повышается доля белых включений в покрытиях, что можно проследить по рис. 3, а, в, д.

Небольшое количество поперечных микротрещин присутствуют в покрытиях, которые образуются при быстром остывании материала после окончания разряда при ЭИЛ за счет разницы коэффициентов теплового линейного расширения покрытия и подложки [27]. Отсутствие продольных трещин и постепенное изменение концентраций металлов на границе раздела покрытия с подложкой указывают на высокую адгезию WC/Ni–Al–Fe-покрытий со сталью 35. Шероховатость покрытий (Ra ) составляла от 4,5 до 4,77 мкм и не зависела от концентрации карбида вольфрама (см. табл. 2). Угол контакта поверхности покрытий с дистиллированной водой находился в интервале от 80,0 до 82,1°, что существенно выше, чем у стали 35 (65,9°). Таким образом, применение WC/Ni–Al–Fe-покрытий придает гидрофобность стальной поверхности.

В соответствии с рис. 4, а, в крупные включения являются зернами исходного карбида вольфрама (α-WC). Субмикронные включения сформировались после окончания разряда в ходе кристаллизации расплава Fe–W–Ni–Al–C (рис. 4, б). Подобную микроструктуру наблюдали при ЭИЛ стали 35 WC–Co-анодами [28]. Таким образом, формирование при ЭИЛ WC/Ni–Al–Fe-покрытий проходит в 2 стадии: спекание тугоплавких агломерировавших частиц WC и эвтектическое затвердевание расплава Fe–W–Ni–Al–C [29].

Рис. 4. Изображения микроструктуры поперечного сечения |

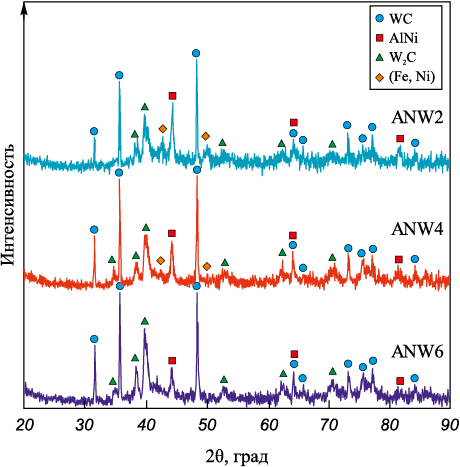

Результаты рентгенофазового анализа исследуемых WC/Ni–Al–Fe-покрытий показаны на рис. 5. Из его данных следует, что в их составе кроме WC и W2C находятся интерметаллид AlNi (карточка базы PdWin #44-1188) и твердый раствор ферроникеля (Fe, Ni) с гранецентрированной кубической решеткой [30], выполняющие роль металлической матрицы. Появление ферроникеля объясняется высокой концентрацией никеля в покрытии ANW2 (см. рис. 2, б). Карбид α-WC и субкарбид вольфрама W2C выполняют функцию упрочняющего компонента металлокерамики. Соединение W2C является продуктом обезуглероживания WC при его взаимодействии с расплавом железа в микрованне расплава при температурах электрического разряда [24]. Это подтверждается повышением доли W2C в покрытиях c 14,1 до 24,1 об. % (табл. 3) с ростом концентрации железа при переходе от образца ANW2 к ANW6 (см. рис. 3, б, г, е). Рис. 4, а иллюстрирует процесс взаимодействия частицы карбида вольфрама с расплавом железа.

Рис. 5. Рентгеновские дифрактограммы полученных покрытий

Таблица 3. Полуколичественный состав покрытий

| |||||||||||||||||||||||||||

Концентрация целевой фазы WC в покрытиях увеличивалась с 48,6 до 65,5 об. % при повышении добавки порошка карбида вольфрама в НЭ, в то время как доля интерметаллидов уменьшалась с 28,2 до 10,3 об. %. Здесь следует упомянуть, что высокая концентрация фазы карбида вольфрама в приготовленных покрытиях является недоступной для обычного одноэлектродного ЭИЛ на сталях, используя твердосплавные аноды, из-за высокого сродства жидкого железа к WC [31].

На основе данных по структуре покрытий можно сформулировать механизм формирования WC/Ni–Al–Fe-покрытий в процессе ЭИЛНЭ. При электрическом контакте Ni- или Al-гранул с подложкой возбуждаются низковольтные разряды, что сопровождается переносом части расплавленного металла гранулы в микрованну расплава на поверхности катода. Частицы порошка карбида вольфрама, находящиеся на поверхности электродов в зоне возникновения и распространения канала разряда, смачиваются каплями металла и погружаются в микрованну жидкого металла на подложке, формируя покрытие.

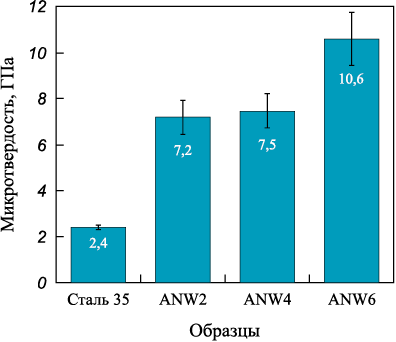

Измерение микротвердости WC/Ni–Al–Fe-покрытий показало, что ее средние значения монотонно увеличиваются от 7,2 до 10,6 ГПа с ростом добавки порошка карбида вольфрама в НЭ (рис. 6). Микротвердость образцов ANW2 и ANW4 была близкой (~7,5 ГПа), что объясняется схожестью их структуры (см. рис. 3, а–г). Согласно литературным данным микротвердость газопламенных покрытий состава (NiAl)0,8WC0,2Fe(0–15 мас. %) была значительно ниже (4‒6 ГПа) по причине меньшей концентрации карбида вольфрама [17].

Рис. 6. Средние значения микротвердости покрытий |

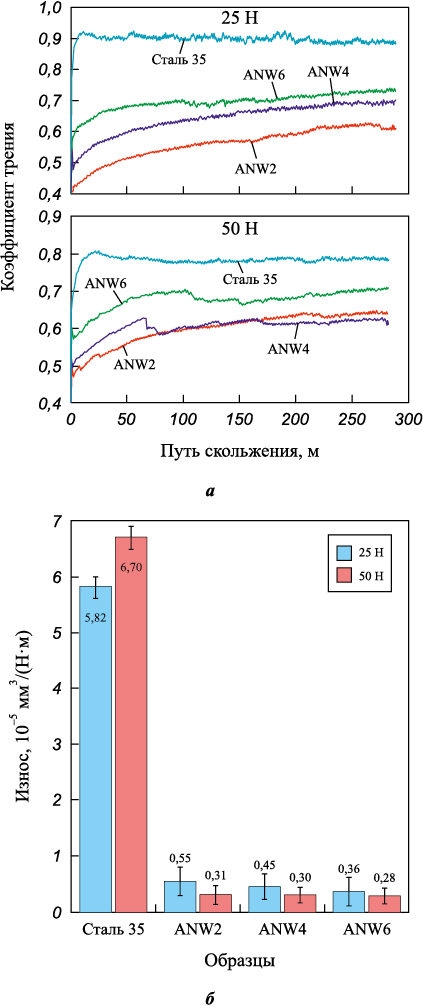

Результаты трибологических испытаний WC/Ni–Al–Fe-покрытий продемонстрированы на рис. 7. В зависимости от концентрации WC в покрытиях их коэффициент трения изменяется немонотонно от 0,61 до 0,73 при нагрузке 25 Н и от 0,62 до 0,70 при 50 Н (рис. 7, а). В обоих случаях самые высокие значения силы трения наблюдались у образца ANW4. Коэффициент трения покрытий был на 8–31 % ниже, чем у стали 35, что отражает антифрикционный эффект карбида вольфрама. Кроме того, амплитуда колебаний коэффициента трения для всех покрытий была заметно меньше по сравнению со сталью 35.

Рис. 7. Коэффициент трения (а) и интенсивность изнашивания (б) |

Приведенный износ WC/Ni–Al–Fe-покрытий укладывался в интервалы (36–55)·10–7 мм3/(Н·м) при нагрузке 25 Н и (28–31)·10–7 мм3/(Н·м) при 50 Н, что в 11–24 раза меньше, чем у исходной стали 35 (рис. 7, б). Приведенный износ покрытий при нагрузке 50 Н был меньше, чем при 25 Н, в отличие от стали без покрытия. С ростом добавки карбида вольфрама в нелокализованный электрод приведенный износ полученных WC/Ni–Al–Fe-покрытий монотонно снижался при обеих нагрузках. Это объяняется повышением их твердости в соответствии с теорией Арчарда. Несмотря на то, что экстремум приведенного износа не найден, дальнейшее повышение концентрации порошка WC в НЭ нецелесообразно по причине снижения привеса катода, а также обогащения матрицы покрытий железом и уменьшения концентраций никеля и алюминия. Значения интенсивности изнашивания газопламенных покрытий состава (NiAl)0,8WC0,2Fe (0–15 мас. %) в работе [17] были существенно выше ‒ 6,02·10–5 мм3/(Н·м). Вероятно, это связано с пониженной концентрацией карбида вольфрама и более низкой твердостью. Поэтому предложенный подход к получению Ni–Al–Fe-покрытий, армированных карбидом вольфрама, на сталях является более предпочтительным.

Рис. 8. Поляризационные кривые (а) и импедансные графики Боде (б) |

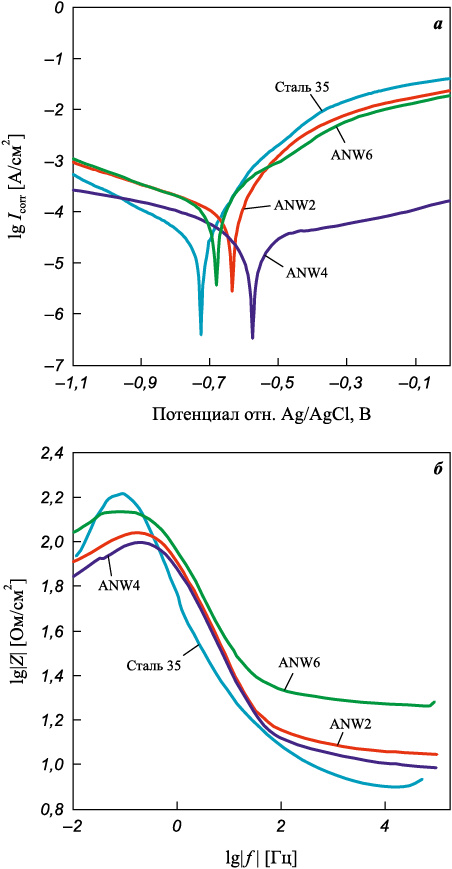

Методами потенциодинамической и импедансной спектроскопии были проведены коррозионные испытания WC/Ni–Al–Fe-покрытий в 3,5 %-ном растворе NaCl. На рис. 8, а демонстрируются поляризационные графики в координатах Тафеля, построенные по данным потенциодинамических экспериментов. Коррозионный потенциал (Ecorr ) и плотность коррозионного тока (Icorr ) устанавливали экстраполяцией катодных и анодных наклонов графиков Тафеля. Из табл. 4 видно, что значения потенциала коррозии образцов с покрытиями находились в интервале от –0,68 до –0,57 В относительно хлорсеребряного электрода. Поляризационные данные свидетельствуют, что наибольшая величина Ecorr наблюдалась у образца ANW4, что указывает на его более высокую стойкость к самопроизвольной коррозии по сравнению с другими покрытиями. Плотность коррозионного тока образцов с покрытиями составляла от 3,9·10\(^–\)5 до 2,5·10\(^–\)4 A/см2. Минимальное ее значение наблюдалось у образца ANW4, а максимальное у ANW2. У стали 35 без покрытия плотность коррозионного тока составляла 5,5·10\(^–\)5 A/см2. Учитывая, что скорость коррозии прямо пропорциональна величине Icorr , то можно сделать вывод о том, что только покрытие ANW4 позволяет повысить коррозионную стойкость стали 35 на 29 %.

На рис. 8, б показаны диаграммы импеданса Боде, которые дают описание частотно-зависимого электрохимического поведения на границе раздела поверхности материала с электролитом. Известно, что при увеличении модуля импеданса (lg|Z|) на низких частотах перенос заряда затрудняется, что улучшает коррозионную стойкость материала [32]. WC/Ni–Al–Fe-покрытия можно разложить в ряд по возрастанию lg|Z|: ANW4, ANW2 и ANW6. Таким образом, образец с максимальной концентрацией карбида вольфрама имеет наибольшее сопротивление переноса заряда. Судя по графикам Боде, максимум импеданса стальной подложки был выше, чем у покрытий, что свидетельствует об их слабой коррозионной стойкости. Примечательно, что Ni–Al–Fe-покрытия без WC обладали более высоким сопротивлением переноса заряда [33]. Вероятно, это вызвано тем, что электропроводный карбид вольфрама нарушает сплошность барьерного слоя Al2O3 , формируемого на поверхности WC/Ni–Al–Fe-покрытий в растворе электролита.

Таблица 4. Потенциал и плотность тока коррозии

|

В целом антикоррозионные свойства WC/Ni–Al–Fe-покрытий можно оценить как слабые, и причиной тому может быть достаточно высокая концентрация железа в их структуре (от 35,5 до 57,6 ат. %). Помимо этого, карбид вольфрама, являющийся керамическим материалом с высокой электропроводностью, не проявляет барьерную защиту от коррозии, но при этом он может образовывать гальванопары на границе раздела металлической матрицы покрытия с частицей WC.

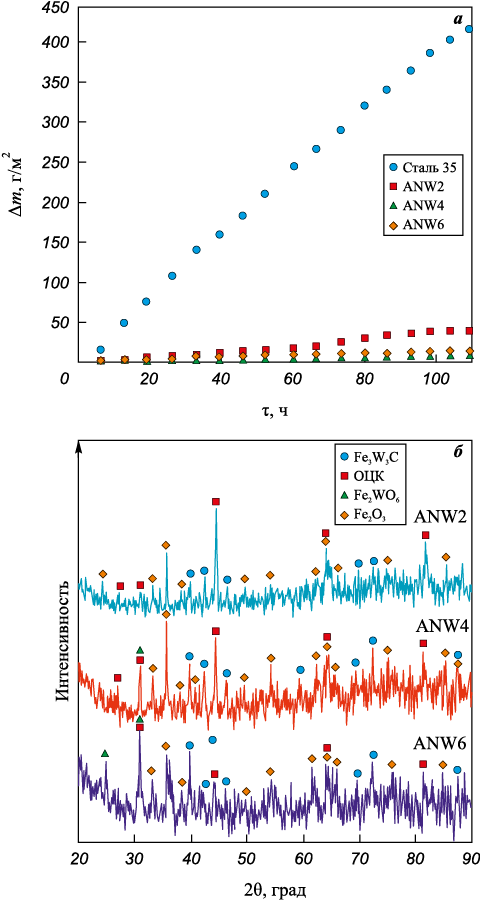

На рис. 9, а демонстрируются результаты испытаний образцов стали 35 c WC/Ni–Al–Fe-покрытиями на циклическую жаростойкость при температуре 700 °С. По итогам 110 ч экспериментов привес образцов с покрытиями составил от 8,3 до 39,8 г/м2, а стальной подложки – 416,2 г/м2. Таким образом, применение WC/Ni–Al–Fe-покрытий позволяет повысить жаростойкость изделий из стали 35 от 10,5 до 49,9 раза. Следует отметить, что величины привеса Ni–Al–Fe-покрытий, полученных электродом без карбида вольфрама, в аналогичных условиях испытаний были сопоставимы с текущими [33]. Жаростойкость образцов с покрытиями увеличивалась в ряду ANW2, ANW6 и ANW4.

Рис. 9. Результаты циклических испытаний образцов на жаростойкость |

Таким образом, результаты работы указывают на то, что введение до 65 об. % WC в структуру Ni–Al–Fe-слоя не ухудшает его жаростойкость. Лучший результат продемонстрировало покрытие ANW4, что согласуется с данными потенциодинамической поляризации (см. табл. 4). Привес в ходе испытания на жаростойкость вызван фиксацией кислорода на поверхности образцов в виде гематита Fe2O3 и вольфрамата железа Fe2WO6 (см. рис. 9, б), который образуется в результате совместного окисления железа и карбида вольфрама:

WC + 2Fe + 4O2 = Fe2WO6 + CO2 .

Помимо вышеперечисленных соединений наблюдаются фазы Fe3W3C и AlNi, что дополнительно подтверждает высокую жаростойкость покрытий. Фаза Fe3W3C образуется в результате перекристаллизации W2C при высокотемпературной выдержке. В целом все WC/Ni–Al–Fe-покрытия проявили высокую жаростойкость при температуре 700 °С, сопоставимую с металлическими стеклами [34], но при этом они более устойчивы при испытаниях на износ.

Заключение

Впервые получены металлокерамические WC/Ni–Al–Fe-покрытия на стали 35 методом ЭИЛ с использованием нелокализованного электрода, состоящего из никелевых и алюминиевых гранул (15 ат. % Al и 85 ат. % Ni) с добавкой 2, 4 и 6 об. % WC-порошка. Матрица покрытия состояла из алюминида NiAl и ферроникеля, тогда как армирующими фазами выступали включения α-WC и W2C. При повышении концентрации порошка WC в нелокализованном электроде концентрация карбидов вольфрама в покрытиях увеличивалась.

Импедансные и поляризационные эксперименты в 3,5 %-ном растворе NaCl продемонстрировали слабые антикоррозионные свойства WC/Ni–Al–Fe-покрытий, а циклическая жаростойкость при температуре 700 °С была в 10,5–49,9 раза выше по сравнению со сталью 35.

Показано, что микротвердость поверхности покрытий монотонно увеличивается с 7,2 до 10,6 ГПа с ростом концентрации порошка карбида вольфрама в нелокализованном электроде от 2 до 6 об. %. Применение WC/Ni–Al–Fe-покрытий позволяет снизить коэффициент трения поверхности деталей из стали 35 на 8–31 % и сократить приведенный износ с 11 до 24 раз.

Список литературы

1. Mari D., Bolognini S., Feusier G., Cutard T., Verdon C., Viatte T., Benoit W. TiMoCN based cermets: Part I. Morphology and phase composition. International Journal of Refractory Metals and Hard Materials. 2003;21(1–2):37–46. https://doi.org/10.1016/S0263-4368(03)00010-6

2. Wang L., Bai J., Wang Y., Men Z. A review of research progress on Ti (C, N)-based cermet binder by intermetallic compounds and high-entropy alloys. Materials. 2024;17(3):675. https://doi.org/10.3390/ma17030675

3. Erfanmanesh M., Abdollah-Pour H., Mohammadian-Semnani H., Shoja-Razavi R. Kinetics and oxidation behavior of laser clad WC–Co and Ni/WC–Co coatings. Ceramics International. 2018;44(11):12805–12814. https://doi.org/10.1016/j.ceramint.2018.04.087

4. Yang L.J., Wang S.P., Wang P., Li H., Yang H.Y., Ye Y.S., Li Z.X. Microstructural evolution and abrasive resistance of WC7Co ceramic particle-reinforced Ti6Al4V composite coating prepared by pulse laser cladding. Journal of Iron and Steel Research International. 2020;27(2):228–237. https://doi.org/10.1007/s42243-019-00359-y

5. Cheng J., Peng J., Wang M., Bo K., Li K., Zhang G., Yang Z. Effects of cyclic heating and water-cooling on the mechanical properties of WC–Co coatings. Journal of Alloys and Compounds. 2020;831:154769. https://doi.org/10.1016/j.jallcom.2020.154769

6. Дворник М.И., Власова Н.М. Сравнительный анализ эксплуатационной стойкости субмикронного твердого сплава WC–10Co, спеченного из порошка, полученного электроэрозионным диспергированием в масле. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(1):75–84. https://doi.org/10.17073/1997-308X-2023-1-75-84

7. Ojo-Kupoluyi O., Tahir S., Baharudin B., Azmah Hanim M., Anuar M. Mechanical properties of WC-based hardmetals bonded with iron alloys – A review. Materials Science and Technology. 2017;33:507–517. https://doi.org/10.1080/02670836.2016.1186929

8. Sun J., Zhao J., Gong F., Ni X., Li Z. Development and application of WC-based alloys bonded with alternative binder phase. Critical Reviews in Solid State and Materials Sciences. 2019;44(3):211–238. https://doi.org/10.1080/10408436.2018.1483320

9. Piechowiak D., Kania A., Łukaszkiewicz N., Miklaszewski A. Properties and microstructure evaluation in NiAl-xWC (x = 0−90 wt. %) intermetallic-based composites prepared by mechanical alloying. Materials. 2023; 16(5):2048. https://doi.org/10.3390/ma16052048

10. Li X., Zhang M., Zheng D., Cao T., Chen J., Qu S. The oxidation behavior of the WC–10 wt.% Ni3Al composite fabricated by spark plasma sintering. Journal of Alloys and Compounds. 2015;629:148–154. https://doi.org/10.1016/j.jallcom.2015.01.010

11. Yao H.R., Bao Z.B., Shen M.L., Zhu, S.L., Wang F.H. A magnetron sputtered microcrystalline β-NiAl coating for SC superalloys. Part II. Effects of a NiCrO diffusion barrier on oxidation behavior at 1100 °C. Applied Surface Science. 2017;407:485–494. https://doi.org/10.1016/j.apsusc.2017.02.245

12. Deevi S.C. Advanced intermetallic iron aluminide coatings for high temperature applications. Progress in Materials Science. 2021;118:100769. https://doi.org/10.1016/j.pmatsci.2020.100769

13. Jia Q., Li D., Li S., Zhang Z., Zhang N. High-temperature oxidation resistance of NiAl intermetallic formed in situ by thermal spraying. Coatings. 2018;8(8):292. https://doi.org/10.3390/coatings8080292

14. Zou Y., Kusabiraki K., Saji S. Effect of Ni addition on formation of amorphous and nanocrystalline phase during mechanical alloying of Al–25 at.%Fe–(5,10) at.%Ni powders. Materials research bulletin. 2002;37(7):1307–1313. https://doi.org/10.1016/S0025-5408(02)00762-6

15. Schneibel J.H., George E.P., Specht E.D., Horton J.A. Strength, ductility, and fracture mode of ternary FeAl alloys. MRS Online Proceedings Library. 1994;364:73–78. https://doi.org/10.1557/PROC-364-73

16. Celik E., Culha O., Uyulgan B., Ak Azem N.F., Ozdemir I., Turk A. Assessment of microstructural and mechanical properties of HVOF sprayed WC-based cermet coatings for a roller cylinder. Surface and Coatings Technology. 2006;200(14–15):4320–4328. https://doi.org/10.1016/j.surfcoat.2005.02.158

17. Yuan J., Wang Q., Liu X., Lou S., Li Q., Wang Z. Microstructures and high-temperature wear behavior of NiAl/WC-Fex coatings on carbon steel by plasma cladding. Journal of Alloys and Compounds. 2020;842:155850. https://doi.org/10.1016/j.jallcom.2020.155850

18. Xu B., Zhu Z., Ma S., Zhang W., Liu W. Sliding wear behavior of Fe–Al and Fe–Al/WC coatings prepared by high velocity arc spraying. Wear. 2004;257(11):1089–1095. https://doi.org/10.1016/j.wear.2004.05.012

19. Mostajeran A., Shoja-Razavi R., Hadi M., Erfanmanesh M., Barekat M., Firouzabadi M.S. Evaluation of the mechanical properties of WC–FeAl composite coating fabricated by laser cladding method. International Journal of Refractory Metals and Hard Materials. 2020;88:105199. https://doi.org/10.1016/j.ijrmhm.2020.105199

20. Zhou J., Huang Y., Liang G., Zhao J., Hao X. Effect of copper on microstructure and performance of WC/NiAl/TiC composite coatings by laser cladding. Advanced Engineering Materials. 2024;26(10):2302059. https://doi.org/10.1002/adem.202302059

21. Jamnapara N.I., Frangini S., Alphonsa J., Chauhan N.L., Mukherjee S. Comparative analysis of insulating properties of plasma and thermally grown alumina films on electrospark aluminide coated 9Cr steels. Surface and Coatings Technology. 2015;266:146–150. https://doi.org/10.1016/j.surfcoat.2015.02.028

22. Бурков А.А., Кулик М.А. Электроискровое осаждение и структура металлокерамических WC/Fe–Al покрытий. Сварочное производство. 2023;2:26–32. https://doi.org/10.34641/SP.2023.1059.2.013

23. Burkov A.A. Wear resistance of electrospark WC–Cо coatings with different iron contents. Journal of Friction and Wear. 2016;37(4):385–388. https://doi.org/10.3103/s1068366616040048

24. Верхотуров А.Д. Формирование поверхностного слоя металлов при электроискровом легировании. Владивосток: Дальнаука, 1995. 323 с.

25. Kwok D.Y., Neumann A.W. Contact angle measurement and contact angle interpretation. Advances in Colloid and Interface Science. 1999;81(3):167–249. https://doi.org/10.1016/S0001-8686(98)00087-6

26. Бурков А.А., Крутикова В.О., Быцура А.Ю., Хе В.К. Ti–Cr–Cu электроискровые покрытия на стали Ст3. Проблемы черной металлургии и материаловедения. 2023;(1):93–104. https://doi.org/10.54826/19979258_2023_1_93

27. Burkov A.A., Chigrin P.G., Kulik M.A. The influence of the working conditions of the electrospark granules deposition on the formation of cracks in Ti–Al intermetallic coatings. Solid State Phenomena. 2021;316:814–820. https://doi.org/10.4028/www.scientific.net/SSP.316.814

28. Burkov A.A., Pyachin S.A. Investigation of WC–Co electrospark coatings with various carbon contents. Journal of Materials Engineering and Performance. 2014;23(6): 2034–2042. https://doi.org/10.1007/s11665-014-0974-z

29. Nurminen J., Näkki J., Vuoristo P. Microstructure and properties of hard and wear resistant MMC coatings deposited by laser cladding. International Journal of Refractory Metals and Hard Materials. 2009;27(2):472–478. https://doi.org/10.1016/J.IJRMHM.2008.10.008

30. Jin H., Ji R., Dong T., Liu S., Zhang F., Zhao L., Liu Y. Efficient fabrication and characterization of Ni–Fe–WC composite coatings with high corrosion resistance. Journal of Materials Research and Technology. 2022;16:152–167. https://doi.org/10.1016/j.jmrt.2021.11.145

31. Kayali Y., Talaş Ş. Investigation of wear and corrosion behaviour of AISI 316 L stainless steel coated by ESD surface modification. Protection of Metals and Physical Chemistry of Surfaces. 2019;55(6):1148–1153. https://doi.org/10.1134/S2070205119060170

32. Rosalbino F., Scavino G. Corrosion behaviour assessment of cast and HIPed Stellite 6 alloy in a chloride-containing environment. Electrochimica Acta. 2013;111:656–662. https://doi.org/10.1016/j.electacta.2013.08.019

33. Бурков А.А., Кулик М.А., Быцура А.Ю. Структура и свойства Al–Ni–Fe-покрытий на стали 35, полученных методом электроискрового легирования. Металловедение и термическая обработка металлов. 2024;7: 22–30. https://doi.org/10.30906/mitom.2024.7.22-30

34. Lee C.Y., Sheu H.H., Tsay L.W., Hsiao P.S., Lin T.J., Lee H.B. The effect of heat treatment on the corrosion resistance of Fe-based amorphous alloy coating prepared by high velocity oxygen fuel method. Materials. 2021; 14(24):7818. https://doi.org/10.3390/ma14247818

Об авторе

А. А. БурковРоссия

Александр Анатольевич Бурков – к.ф.-м.н., ст. науч. сотрудник, зав. лабораторией физико-химических основ технологии материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Бурков А.А. Использование гранул Ni и Al и порошка WC для электроискрового нанесения металлокерамических покрытий. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):62-72. https://doi.org/10.17073/1997-308X-2025-2-62-72

For citation:

Burkov A.A. Use of Ni and Al granules and WC powder for electric spark deposition of metalloceramic coatings. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):62-72. https://doi.org/10.17073/1997-308X-2025-2-62-72

JATS XML