Перейти к:

Получение оптически прозрачного граната YAG:Ru

https://doi.org/10.17073/1997-308X-2025-6-36-43

Аннотация

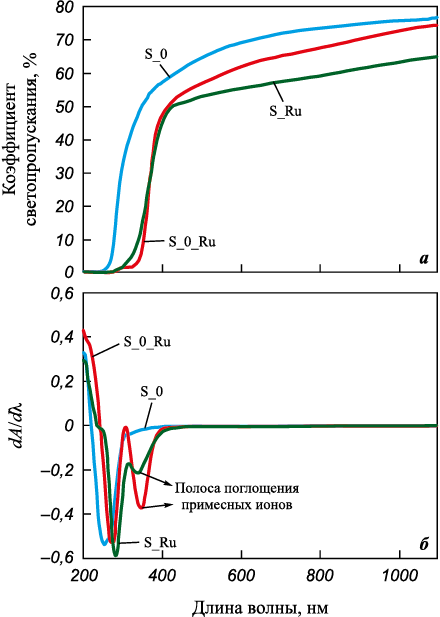

В ходе работы осуществлен синтез керамики на основе иттрий-алюминиевого граната (YAG), легированного атомами рутения. Порошок-прекурсор получен методом соосаждения. Легирующий агент в виде хлорида рутения (III) вводили на разных технологических стадиях: в ходе синтеза порошков-прекурсоров и на этапе деагломерации керамического порошка, с формированием двух серий образцов. Методом рентгенофазного анализа изучали фазовый состав готовой керамики. Согласно полученным данным присутствие вторичных и примесных фаз не выявлено. С помощью дифференциально-термического анализа установлено снижение катионной однородности порошка-прекурсора. При введении рутения в структуру граната наблюдалось смещение экзотермического пика его кристаллизации в сторону больших температур. Спекание образцов керамик осуществляли при температуре 1815 °С в течение 20 ч с последующим отжигом на воздухе при t = 1500 °С, τ = 2 ч. При определении оптических характеристик керамических материалов было установлено, что способ введения лигатуры приводит к изменению показателя светопропускания, а также снижению энергии запрещенной зоны. Показатель светопропускания керамики на длине волны 1100 нм для нелегированного иттрий-алюминиевого граната составил 77,04 %, а для керамических образцов, содержащих рутений, этот показатель снизился до 65,1 и 74,5 % в зависимости от способа введения примесных ионов. Энергию запрещенной зоны образцов рассчитывали из дифференциальных спектров поглощения: ширина запрещенной зоны для чистого граната составила 4,92 эВ, а для легированного – она снизилась до минимального значения 4,4 эВ.

Ключевые слова

Для цитирования:

Супрунчук В.Е., Кравцов А.А., Лапин В.А., Малявин Ф.Ф., Бедраков Д.П. Получение оптически прозрачного граната YAG:Ru. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):36-43. https://doi.org/10.17073/1997-308X-2025-6-36-43

For citation:

Suprunchuk V.E., Kravtsov A.A., Lapin V.A., Malyavin F.F., Bedrakov D.P. Synthesis of optically transparent YAG:Ru ceramics. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):36-43. https://doi.org/10.17073/1997-308X-2025-6-36-43

Введение

Иттрий-алюминиевый гранат (YAG) представляет собой кристаллический материал с кубической структурой, который обладает высокими теплопроводностью и химической стабильностью, а также хорошими физическими и оптическими характеристиками. Эти свойства обеспечивают возможность его широкого применения в промышленности. Так, YAG используется в большинстве лазерных установок [1], светодиодах, оптических и электронных устройствах. Он может существовать в моно- или поликристаллической форме. Поликристаллические материалы, легированные редкоземельными металлами, набирают популярность и выступают в качестве альтернативы монокристаллам [2], при производстве которых возникают сложности достижения однородности легирования [3].

В отличие от монокристаллов технология изготовления керамики позволяет получить материал не только с равномерным атомарным распределением легирующего агента, но и заданных размеров и форм. В настоящее время большое внимание уделяется легированию иттрий-алюминиевого граната 3-валентными редкоземельными ионами [4]. Введение примесных ионов осуществляется в соответствии с критериями размера и заряда замещаемых гранатообразующих ионов [5]. Известно, что легирование и вариация количественного содержания легирующего агента приводят к изменению оптических [6], механических и тепловых свойств материала [4; 7].

Рутений относится к 4d-катионам и является привлекательным легирующим агентом. Разнообразие его электронных состояний позволяет обеспечить матрице уникальные электронные, магнитные [8], фоторефрактивные и фотохромные свойства [9; 10]. Большинство исследований применения Ru направлены на разработку катализаторов [11; 12], металлических электропроводящих покрытий для электрохимических газовых сенсоров [13], хроматографических детекторов [14]. В керамических материалах рутений водится в матрицу для повышения электронной проводимости [15; 16], диэлектрической проницаемости [17], изменения электрического сопротивления материала [18] и применяется при разработке и создании керамических среднетемпературных ионно-транспортных мембран [19].

Хорошо изучено поведение Ru в некоторых оксидных системах, например в структурах перовскита \(A{A'_3}{{\rm{B}}_4}{{\rm{O}}_{12}}\) [12; 16; 20]. Однако информации о создании оптически прозрачной керамики YAG:Ru в литературных источниках не найдено. Вероятно, что введение рутения в структуру граната позволит целенаправленно изменять оптические свойства матрицы YAG.

Целью данной работы являлось получение оптически прозрачной керамики YAG:Ru с подбором оптимального способа ее синтеза. Ранее нами была установлена возможность включения Ru в структуру граната при синтезе керамического порошка [21]. Дальнейшее изучение материала YAG:Ru позволит определить возможность его применения при производстве поликристаллических оптических изоляторов, поглотителей и светодиодов. В связи с этим в данной работе были синтезированы составы YAG:Ru при варьировании способа введения рутения в структуру граната и исследовано влияние его добавки на микроструктурные свойства и фазовые превращения порошков, а также фазовый состав и оптические свойства готовой керамики.

Материалы и методы исследования

Синтез керамических материалов осуществляли с использованием следующих реагентов:

– аммиак (25 %, ОСЧ, SigmaTek, Россия);

– хлорид алюминия гексагидрат (99 %, Неваторг, Россия);

– хлорид рутения (III) (99 %, Anhui herrman impex Co. ltd, Китай);

– хлорид иттрия гексагидрат (99,9 %, Неваторг, Россия);

– сульфат аммония (99 %, Ставреахим, Россия);

– изопропиловый спирт (99,7 %, ООО «Химпром», Россия);

– хлорид кальция (99 %, Вектон, Россия);

– хлорид магния (99,9 %, Интерхим, Россия).

Для приготовления растворов применяли деионизированную воду.

Для определения оптимального способа введения легирующего агента было получено 3 вида образцов: S_0 – чистый YAG; S_Ru представляет собой YAG:Ru, где лигатура была введена на этапе получения порошков-прекурсоров; S_0_Ru–YAG:Ru, где легирование осуществлялось на этапе измельчения керамического порошка в шаровой мельнице.

Порошки-прекурсоры S_0 и S_Ru синтезировали методом осаждения. Для этого растворы солей (иттрия и алюминия для обр. S_0 и иттрия, алюминия и рутения для обр. S_Ru) добавляли по каплям к раствору осадителя (2,7 % аммиака) с помощью перистальтического насоса. Также в растворе солей содержался NH4(SO4 )2 в концентрации 0,08 M. Полученный в результате синтеза осадок промывали раствором 0,045 М (NH4 )2SO4 , затем изопропиловым спиртом и высушивали в сушильном шкафу при 60 °C в течение 15 ч. Высушенный осадок протирали через сито (200 меш), измельчали и вводили в него спекающие добавки. Измельчение осуществляли в планетарной шаровой мельнице Pulverisette 5 (Fritsch, Германия) с помощью корундовых шаров диаметром 2 мм в течение 30 мин со скоростью 150 об/мин. В качестве размольной среды использовали 0,2 М раствора NH4(SO4 )2 . Массовое соотношение размольной среды, размольных тел и порошка составляло 4,5:4,5:1,0. Спекающими добавками служили MgО и СаО в количестве по 0,1 aт. %. Полученные порошки отжигали на воздухе при температуре 1150 °С в течение 2 ч в высокотемпературной печи Nabertherm 40/17 (Германия).

Керамический порошок обр. S_0 делили на 2 части и в одну из них вводили заданное количество хлорида рутения. Все образцы порошков измельчали с применением корундовых шаров диаметром 1 мм на планетарной шаровой мельнице при массовом соотношении размольной среды размольных тел и керамического порошка 3,5:5,5:1,0. Измельчение осуществляли в течение 20 мин со скоростью 150 об/мин. Полученную суспензию высушивали и протирали через сито (200 меш), после чего порошки подвергали одноосному прессованию (50 МПа) и спекали в условиях вакуума при t = 1815 °С течение 20 ч. Образцы шлифовали до толщины 2 ± 0,1 мм, полировали с помощью установки QPol-250 и отжигали на воздухе при t = 1500 °С в течение 2 ч (Nabertherm 40/17).

Гранулометрический состав полученных порошков изучали методом лазерного дифракционного анализа (LDA) на анализаторе SALD-7500 nano (Shimadzu, Япония). Морфологию керамических образцов исследовали с помощью сканирующего электронного микроскопа (СЭМ) MIRA3–LMH (Tescan, Чехия) с системой определения элементного состава AZtecEnergy Standard/X-max 20. Удельную поверхность порошков определяли методом Брунауэра–Эммета–Теллера (БЭТ) на анализаторе 3Flex (Micromeritics, США) по адсорбции азота при Т = 77 К.

Термическое поведение исходных порошков исследовали с помощью дифференциального термического анализа (ДТА) и термогравиметрического анализа (ТГ) на приборе STA 449 F5 Jupiter (NETZSCH-Gerätebau GmbH, Германия) в интервале температур 20–1300 °C в токе воздуха (25 °C/мин). Фазовый состав керамики оценивали с использованием рентгеновского дифрактометра TD-3700 (Tongda, Китай), оснащенного медным анодом (CuKα = 1,5406 Å).

Коэффициенты пропускания света в диапазоне длин волн λ = 200÷1100 нм регистрировали с помощью спектрофотометра СФ-56 (ОКБ-Спектр, Россия).

Результаты и их обсуждение

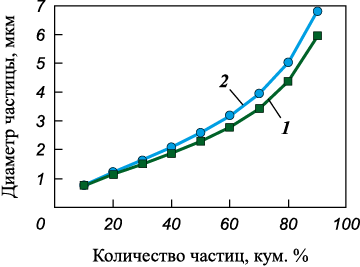

На первом этапе работы были синтезированы порошки-прекурсоры YAG и YAG:Ru и исследованы их дисперсные составы. На рис. 1 представлены кумулятивные кривые распределения частиц порошков по размерам. В обоих случаях наблюдалось мономодальное их распределение с близкими показателями. Так, значения d50 для порошков-прекурсоров S_0 и S_Ru составили 2,3 и 2,6 мкм соответственно, что свидетельствует о низком влиянии катионного состава порошков на их дисперсию.

Рис. 1. Кумулятивные кривые распределения частиц |

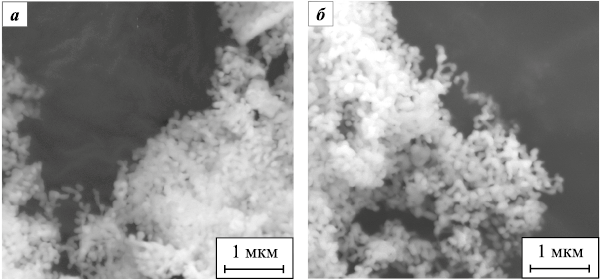

Морфологию керамических порошков YAG и YAG:Ru исследовали методом сканирующей электронной микроскопии. Согласно полученным результатам (рис. 2) частицы порошков формируют неплотные крупные агломераты с детектируемыми отдельными частицами. Они имеют вытянутую форму и могут состоять из нескольких кристаллитов, связанных перешейками. Отмечено отсутствие различий в морфологии образцов S_0 и S_Ru.

Рис. 2. СЭМ-изображения керамических порошков S_0 (а) и S_Ru (б) |

Удельная площадь поверхности обоих образцов также имела схожие значения: 11,06 м2/г для YAG и 10,28 м2/г для YAG:Ru, что указывает на разветвленность их поверхности. Таким образом, добавка рутения не привела к изменению морфологических характеристик керамических порошков.

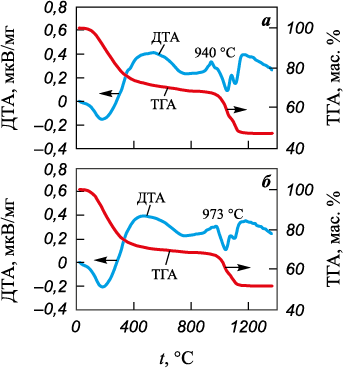

На рис. 3 представлены кривые термического анализа порошков-прекурсоров S_0 и S_Ru. В обоих случаях происходит значительное снижение массы образцов. Первая область критической потери массы (около 30 %) наблюдается при t = 100÷450 °C, что может быть связано с удалением адсорбированной и молекулярно-связанной воды, аммиака, нитро-групп [22; 23], о чем свидетельствует эндотермический пик при 200 °C. Вторая область потери массы зафиксирована в диапазоне от 900 до 1100 °C, в котором находятся 2 эндотермических и 1 экзотермический пики. Эндотермические пики обусловлены разложением сульфатов, оксисульфатов и десорбцией сульфатных групп [24], а экзотермический пик при t = 940 °C связан с кристаллизацией YAG [25]. При введении рутения в структуру граната наблюдается его смещение в сторону бόльших температур. Повышение температуры кристаллизации Ru-содержащего образца может быть связано со снижением катионной однородности порошка-прекурсора. Уширение пика, в свою очередь, может свидетельствовать о формировании промежуточных фаз с последующей кристаллизацией YAG.

Рис. 3. Кривые термогравиметрического (ТГА) |

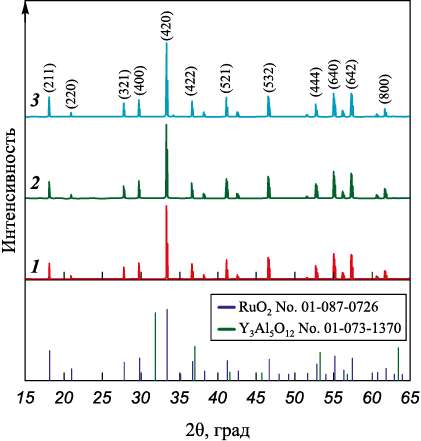

Фазовый состав керамики исследовали после вакуумного спекания керамических порошков S_0, S_Ru и S_0 _Ru при t = 1815 °С в течение 20 ч. С помощью рентгенофазного анализа (рис. 4) установлено, что полученные материалы представляют собой однофазные твердые растворы со структурой граната без вторичных фаз. Присутствия Ru-содержащих примесных фаз, в том числе RuO2 , не обнаружено, что свидетельствует о идентичности структуры полученных гранатов независимо от способа введения рутения.

Рис. 4. Рентгеновские дифрактограммы керамики |

На следующем этапе работ исследовали оптические характеристики полученной керамики. Предварительно все образцы отжигали на воздухе в течение 2 ч при t = 1500 °С. Спектры их светопропускания измеряли в диапазоне 200–1100 нм (рис. 5, а). Показатели линейного светопропускания на длине волны 1100 нм составили 77,04 % для керамики YAG, 65,1 % для S_Ru и 74,5 % для S_0_Ru. Согласно полученным данным по коэффициенту светопропускания добавка рутения в структуру граната приводит к снижению прозрачности материала, причем в большей степени – при введении рутения на стадии осаждения гидроксидов.

Рис. 5. Спектры светопропускания (а) |

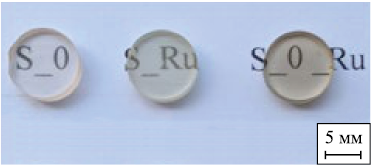

Снижение светопропускания наблюдалось во всем исследуемом диапазоне длин волн (λ = 200÷1100 нм), что может быть связано с изменением окраски образцов в результате введения рутения в структуру граната (рис. 6). Серый цвет образцов, вероятно, обусловлен образованием кислородных вакансий, которые могут формировать центры окраски в результате ассоциации со свободными электронами и частично сохраняются после отжига на воздухе [26]. Поэтому изменение окраски в данном случае связано с вводимым примесным ионом.

Рис. 6. Фотографии образцов керамики S_0, S_Ru и S_0_Ru |

Кроме того, установлено смещение края полосы поглощения, что может быть связано с разупорядочением структуры матрицы в результате легирования граната рутением и изменением энергии запрещенной зоны. Последняя была рассчитана из спектров поглощения, которые были получены из спектров светопропускания [27] и дифференцированы (см. рис. 5, б). Дифференциальный спектр поглощения (график скорости изменения поглощения (dA ) от изменения длины волны (dλ ) чистого YAG имеет один край поглощения, и ширина запрещенной зоны в нем составила 4,92 эВ. У образцов S_Ru и S_0_Ru наблюдались 2 края поглощения, что вероятно, определяется собственным поглощением ионов рутения в результате перехода Ru3+ → Ru4+. Энергия запрещенной зоны образцов S_Ru и S_0_Ru составила 4,4 и 4,54 эВ соответственно.

Таким образом, материал, полученный при введении легирующего агента на стадии деагломерации керамического порошка, имеет более высокий показатель светопропускания и меньший сдвиг края полосы поглощения, что позволяет определить данный способ получения керамики YAG:Ru как наиболее оптимальный.

Заключение

Таким образом, осуществлен синтез керамических порошков YAG:Ru методом совместного осаждения солей и определены оптимальные условия введения хлорида рутения в систему. По данным ДТА при добавке рутения в структуру граната наблюдается смещение экзотермического пика формирования YAG в сторону больших температур, что может быть следствием снижения катионной однородности порошка-прекурсора YAG. Рутений в структуре граната также снижает светопропускание керамики во всем исследуемом диапазоне длин волн (от 200 до 1100 нм): с 77,04 % для нелегированного YAG до минимального значения 65,1 % для YAG:Ru.

Керамика, полученная при введении легирующего агента на стадии деагломерации керамического порошка, имеет более высокий показатель линейного светопропускания (74,5 %) и меньший сдвиг края полосы поглощения: с 4,92 эВ для чистого YAG до 4,54 эВ для YAG:Ru, что делает этот метод синтеза керамики YAG:Ru предпочтительным.

Несмотря на то, что введение рутения в керамическую матрицу YAG приводит к снижению показателя линейного светопропускания, преимуществом керамики YAG:Ru является изменение оптической активности материала по сравнению с чистым гранатом. Такие свойства, как изменение ширины запрещенной зоны и повышение поглощения, могут быть полезны при разработке широкополосных поглотителей нейтральных светофильтров или пассивных оптических ограничивающих устройств.

Список литературы

1. Ikesue A., Aung Y.L., Taira T., Kamimura T., Yoshida K., Messing G.L., Progress in ceramic lasers. Annual Review of Materials Research. 2006;36:397–429. https://doi.org/10.1146/annurev.matsci.36.011205.152926

2. Ali H., Masschelein P., Bruyere S., Pigeat P., Dauscher A., Rinnert H., Horwat D., Khedr M.A., Giba A.E. White light emission from Sm-doped YAG ceramic controlled by the excitation wavelengths. Optics & Laser Technology. 2021;142:107223. https://doi.org/10.1016/j.optlastec.2021.107223

3. Lu J., Prabhu M., Song J., Li C., Xu J., Ueda K., Kaminskii A.A., Yagi H., Yanagitani T. Optical properties and highly efficient laser oscillation of Nd:YAG ceramics. Applied Physics B: Lasers and Optics. 2000;71(4):469–473. https://doi.org/10.1007/s003400000394

4. Timoshenko A.D., Matvienko O.O., Doroshenko A.G., Parkhomenko S.V., Vorona I.O., Kryzhanovska O.S., Safronova N.A., Vovk O.O., Tolmachev А.V., Baumer V.N., Matolínová I., Hau S., Gheorghe C., Yavetskiy R.P. Highly-doped YAG:Sm3+ transparent ceramics: Effect of Sm3+ ions concentration. Ceramics International. 2023;49(5):7524–7533. https://doi.org/10.1016/j.ceramint.2022.10.257

5. Boulesteix R., Maître A., Baumard J.-F., Sallé C., Rabinovitch Y. Mechanism of the liquid-phase sintering for Nd:YAG ceramics. Optical Materials. 2009;31(5): 711–715. https://doi.org/10.1016/j.optmat.2008.04.005

6. Wu X., Wang S., Wong-Ng W., Gu Q., Jiang Y., Wang C., Ma S., Liu W. Novel optical properties and induced magnetic moments in Ru-doped hybrid improper ferroelectric Ca3Ti2O7 . Journal of Advanced Ceramics. 2021;28;10(1):120–128. https://doi.org/10.1007/s40145-020-0425-2

7. Yagi H., Yanagitani T., Numazawa T., Ueda K. The physical properties of transparent Y3Al5O12 . Ceramics International. 2007;33(5):711–714. https://doi.org/10.1016/j.ceramint.2005.12.007

8. Banerjee A. Fluoride electrolyte based galvanic cell: Stability of the hollandite BaRu6O12(s). Journal of Fluorine Chemistry. 2021;245:109779. https://doi.org/10.1016/j.jfluchem.2021.109779

9. Wu S.-Y., Fu Q., Lin J.-Z., Zhang H.-M. Theoretical studies of the local structures and the EPR parameters for Ru3+ in the garnets. Optical Materials. 2007;29(8): 1014–1018. https://doi.org/10.1016/j.optmat.2006.03.036

10. Chiang C.H., Chen J., Hu C. Photorefractive and photochromic properties of Ru-doped lithium niobate crystal. In: Proc. of Conference on Lasers and Electro-Optics Europe-Technical Digest. Munich, Germany, 2007. CC_15. https://doi.org/10.1109/CLEOE-IQEC.2007.4386031

11. Masuda Y., Hosokawa S., Inoue M. Combustion activities of the Ru catalysts supported on hexagonal YbFeO3 . Journal of the Ceramic Society of Japan. 2011; 119(1395):850–854. https://doi.org/10.2109/jcersj2.119.850

12. Sun N., Li W., Qin Y., Zheng Z., Zhang B., Dong X., Wei P., Zhang Y., He X., Xie X., Huang K., Wu L., Lei M., Gou H., Yu R. Screening A-site ordered quadruple perovskites for alkaline hydrogen evolution reaction via unifying electronic configuration descriptor. Chinese Physics B. 2024;33(12):128101. https://doi.org/10.1088/1674-1056/ad8074

13. Фесик Е.В., Гребнев В.В., Заражевский В.И., Мальчиков Г.Д. Рутениевые покрытия на керамике из диоксида циркония: физико-химические и функциональные свойства. Журнал прикладной химии. 2014;87(5):601–606.

14. Salimi A., Pourbeyram S., Amini M.K. Renewable-surface sol–gel derived carbon ceramic electrode fabricated by [Ru(bpy)(tpy)Cl]PF 6 and its application as an amperometric sensor for sulfide and sulfur oxoanions. The Analyst. 2002;127(12):1649–1656. https://doi.org/10.1039/B209194A

15. Hu D., Wang R., Du P., Li G., Wang Y., Fan D., Pan X. Electrospinning Ru doped Co3O4 porous nanofibers as promising bifunctional catalysts for oxygen evolution and oxygen reduction reactions. Ceramics International. 2022;48(5):6549–6555. https://doi.org/10.1016/j.ceramint.2021.11.202

16. Veselinović L., Mitrić M., Mančić L., Jardim P.M., Škapin S.D., Cvjetićanin N., Milović M.D., Marković S. Crystal Structure and Electrical Properties of Ruthenium-Substituted Calcium Copper Titanate. Materials. 2022;29;15(23):8500. https://doi.org/10.3390/ma15238500

17. Li W., Zhang T., Liu S., Lu Z., Xiong R. Decrease in the dielectric loss of CaCu3Ti4O12 at high frequency by Ru doping. Ceramics International. 2017;43(5):4366–4371. https://doi.org/10.1016/j.ceramint.2016.12.082

18. Annamalai S., Vidensky I., Pegg I.L., Dutta B. Effect of cation stoichiometry on the transport properties of calcium ruthenium oxide ceramics. Journal of Materials Science. 2008;43(14):4996–5004. https://doi.org/10.1007/s10853-008-2739-2

19. Dergacheva P.E., Kulbakin I.V., Fedorov S.V., Lysenkov A.S., Artemov V.V. Ceramic сomposite membranes based on Bi3Ru3O11–Bi1.6Er0.4O3 for obtaining of oxygen. Inorganic Materials: Applied Research. 2021;12(5):1326–1331. https://doi.org/10.1134/S2075113321050087

20. Mizumaki M., Mizokawa T., Agui A., Tanaka S., Takatsu H., Yonezawa S., Maeno Y. Oxygen hole state in A-site ordered perovskite ACu3Ru4O12 (A = Na, Ca, and La) probed by resonant X-ray emission spectroscopy. Journal of the Physical Society of Japan. 2013;82(2):024709.https://doi.org/10.7566/JPSJ.82.024709

21. Супрунчук В.Е., Кравцов А.А., Тарала Л.В., Медяник Е.В., Малявин Ф.Ф., Лапин В.А., Бедраков Д.П. Синтез керамического порошка иттрий-алюминиевого граната, легированного рутением. Физико-химические аспекты изучения кластеров, наноструктур и наноматериалов. 2024;16:1016–1024. https://doi.org/10.26456/pcascnn/2024.16.1016

22. Kravtsov A.A., Nikova M.S., Vakalov D.S., Tarala V.A., Chikulina I.S., Malyavin F.F., Chapura O.M., Krandievsky S.O., Kuleshov D.S., Lapin V.A. Combined effect of MgO sintering additive and stoichiometry deviation on YAG crystal lattice defects. Ceramics International. 2019;45(16):20178–20188. https://doi.org/10.1016/j.ceramint.2019.06.287

23. Jing W. , Li F., Yu S., Ji X., Xu T., Zhang J., Pan Z., Yuan Z., Kang B., Deng J., Yin W., Huang H. High efficiency synthesis of Nd:YAG powder by a spray co-precipitation method for transparent ceramics. Journal of the European Ceramic Society. 2018;38(5):2454–2461. https://doi.org/10.1016/j.jeurceramsoc.2017.12.059

24. Kravtsov A.A., Chapura O.M., Tarala V.A., Medyanik E.V., Tarala L.V., Suprunchuk V.E., Malyavin F.F., Kuznetsov S.V., Tsvetkov V.S., Dobretsova E.A., Kalachev Y.L., Lapin V.A. Fabrication and characterization of LuAG: Er ceramics with high optical transmission. Journal of the European Ceramic Society. 2025;45(3):117033. https://doi.org/10.1016/j.jeurceramsoc.2024.117033

25. Ru Y., Jie Q., Min L., Guoqiang L. Synthesis of yttrium aluminum garnet (YAG) powder by homogeneous precipitation combined with supercritical carbon dioxide or ethanol fluid drying. Journal of the European Ceramic Society. 2008;28(15):2903–2914. https://doi.org/10.1016/j.jeurceramsoc.2008.05.005

26. Zhang W., Lu T., Wei N., Ma B., Li F., Lu Z., Qi J. Effect of annealing on the optical properties of Nd:YAG transparent ceramics. Optical Materials. 2012;34(4):685–690. https://doi.org/10.1016/j.optmat.2011.10.001

27. Huang C.H., Zhang G., Chen Z.Q., Huang X.J., Shen H.Y. Calculation of the absorption coefficients of optical materials by measuring the transmissivities and refractive indices. Optics & Laser Technology. 2002;34(3):209–211. https://doi.org/10.1016/S0030-3992(01)00112-8

Об авторах

В. Е. СупрунчукРоссия

Виктория Евгеньевна Супрунчук – к.х.н., доцент, ст. науч. сотрудник Сектора синтеза нанопорошков Научно-исследовательской лаборатории перспективных материалов и лазерных сред (НИЛ ПМиЛС)

Россия, 355000, г. Ставрополь, ул. Пушкина, 1а

А. А. Кравцов

Россия

Александр Александрович Кравцов – к.т.н., зав. Сектором синтеза нанопорошков НИЛ ПМиЛС

Россия, 355000, г. Ставрополь, ул. Пушкина, 1а

В. А. Лапин

Россия

Вячеслав Анатольевич Лапин – к.т.н., ст. науч. сотрудник Сектора физико-химических методов исследования и анализа НИЛ ПМиЛС

Россия, 355000, г. Ставрополь, ул. Пушкина, 1а

Ф. Ф. Малявин

Россия

Федор Федорович Малявин – зав. Сектором спекания керамики НИЛ ПМиЛС

Россия, 355000, г. Ставрополь, ул. Пушкина, 1а

Д. П. Бедраков

Россия

Дмитрий Павлович Бедраков – инженер Сектора эксплуатации и обслуживания НИЛ ПМиЛС

Россия, 355000, г. Ставрополь, ул. Пушкина, 1а

Рецензия

Для цитирования:

Супрунчук В.Е., Кравцов А.А., Лапин В.А., Малявин Ф.Ф., Бедраков Д.П. Получение оптически прозрачного граната YAG:Ru. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(6):36-43. https://doi.org/10.17073/1997-308X-2025-6-36-43

For citation:

Suprunchuk V.E., Kravtsov A.A., Lapin V.A., Malyavin F.F., Bedrakov D.P. Synthesis of optically transparent YAG:Ru ceramics. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(6):36-43. https://doi.org/10.17073/1997-308X-2025-6-36-43

JATS XML