Перейти к:

Отработка теоретических основ прогнозирования структурно-морфологических характеристик диффузионно-сварных швов композита бериллий–медь

https://doi.org/10.17073/1997-308X-2024-2-14-22

Аннотация

Представлены результаты теоретических и экспериментальных исследований качества диффузионной сварки композита бериллий–медь. Проведены численные исследования параметров гетеродиффузии диффузантов и толщины сварного шва пары Be–Cu в зависимости от температурно-временных режимов. В результате аналитических исследований было установлено, что толщина диффузионного шва в стыке Be–Cu изменяется от 26 до 345 мкм при увеличении температуры с 800 до 1000 °С и времени выдержки – от 20 до 120 мин. Расчетная толщина слоя при диффузионной сварке пары Be–Cu при t = 800 °C в течение 2 ч составляет 65 мкм: 15 мкм со стороны бериллия и 50 мкм со стороны меди. Обращает на себя внимание вероятность образования в диффузионном шве зоны интерметаллидного соединения CuBe3 , что является неблагоприятным фактором, снижающим механические свойства. Для теоретического обоснования модификации структуры и свойств диффузионной зоны проведены численные исследования сварки с использованием фольговой прокладки толщиной 10 мкм из материала, хорошо растворимого в бериллии, – никеля. Показано, что после температурно-временной экспозиции при t = 900 °С в течение 20 мин формируется диффузионно-сварной шов шириной 50 мкм. Его структура состоит из 2 однофазных зон твердых растворов на основе меди и бериллия, а также двух двухфазных зон, представляющих собой упрочненные интерметаллидами твердые растворы. Отсутствие в шве структурных зон, состоящих только из интерметаллидов (как это имело место при сварке диффузионной пары Be–Cu), позволяет ожидать снижения охрупчивающего сварной шов эффекта. Полученные результаты аналитических исследований могут служить основой методики теоретического прогнозирования качества диффузионной сварки композита бериллий–медь.

Ключевые слова

Для цитирования:

Сырнев Б.В., Масленников О.И., Семилуцкая О.В. Отработка теоретических основ прогнозирования структурно-морфологических характеристик диффузионно-сварных швов композита бериллий–медь. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):14-22. https://doi.org/10.17073/1997-308X-2024-2-14-22

For citation:

Syrnev B.V., Maslennikov O.I., Semilutskaya O.V. Establishing theoretical foundations for predicting the structural and morphological characteristics of diffusion-welded joints of the beryllium–copper composite. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):14-22. https://doi.org/10.17073/1997-308X-2024-2-14-22

Введение

В последнее время обострились проблемы в области энергетики: непрерывное увеличение энергопотребления вызвало взрывной рост цен на «углеродное» топливо (газ, нефть, уголь), а надежды на «зеленые» технологии ограничены возможностями гидро-, ветро-, гелио- и геотермальной энергетики. В то же время глобальное потепление на планете ученые связывают с использованием углеродного топлива, что обуславливает целесообразность введения «углеродного» налога.

В этих условиях ученые обращают свое внимание на новые источники энергии: «водородные», «гелиевые», а также, преодолевая «радиофобию», рассматривают возможность применения и дальнейшего развития атомной энергетики. Одним из перспективных путей в этом направлении является развитие термоядерной энергетики, основными достоинствами которой являются высокая степень безопасности (невозможен аварийный разгон энергетического реактора), наличие практически неисчерпаемых запасов топлива (изотопов водорода), высокая степень экологичности энергетических процессов по сравнению с тепловыми и атомными электростанциями. В этом направлении работают объединенные исследовательские международные группы, в частности по проекту «International Thermonuclear Experimental Reactor» [1; 2].

Энергия термоядерных реакций между изотопами водорода выделяется в виде энергии нейтронов (14,1 МэВ) и ионов гелия – альфа-частиц (3,5 МэВ), поглощается специальным устройством, окружающим плазму, бланкетом и снимается теплоносителем первого контура охлаждения. Реактор требует снабжения дейтерием и литием. Тритий нарабатывается из лития в процессе работы реактора [3; 4].

Создание термоядерного реактора требует решения широкого круга научных и технических проблем. Для изготовления различных элементов конструкции реактора требуется применение металлов, сплавов и неметаллов, обладающих высокими физико-механическими свойствами в широком диапазоне температур и нагрузок, а также эрозионной и коррозионной стойкостью в различных средах, не изменяющейся при воздействии электромагнитных и электрических полей, радиоактивных излучений и т.д. Этим требованиям соответствуют некоторые марки сталей, жаропрочных сплавов, цветных металлов (медь, алюминий, бериллий, вольфрам), сверхтвердых сплавов и металлокерамических материалов [5–10].

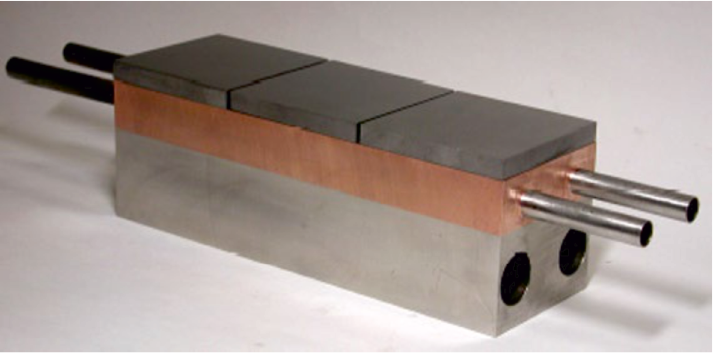

В частности, из бериллия изготавливается важнейший элемент рабочей тороидальной камеры – внутренняя стенка [11–20]. Физики-разработчики определили оптимальную конструкцию бланкета, которая представляет собой трехслойный композит из бериллия, медного сплава и нержавеющей стали с системой внутренних каналов для теплоносителя, в качестве которого используется вода (рис. 1). Зоны консолидации ингредиентов композита «бериллий – медный сплав – нержавеющая сталь» должны иметь высокие термопрочностные и теплопроводящие свойства. Значительные успехи были достигнуты по соединению бериллия и меди с использованием технологии пайки [18–20]. Однако метод диффузионной сварки имеет определенные преимущества [21–24] и, по мнению авторов, перспективен для дальнейшего улучшения эксплуатационных свойств указанных композитов.

Рис. 1. Макет фрагмента первой стенки ИТЭР (International Thermonuclear Experimental Reactor) |

Цель работы состояла в проведении численных исследований диффузионного взаимодействия ингредиентов композита и разработке теоретических основ прогнозирования морфологии, состава и структуры диффузионных швов.

Методика эксперимента

В работе применен математический аппарат, разработанный сотрудниками Московского инженерно-физического института под руководством д.т.н. Д. Скорова для диффузионных расчетов взаимодействия бериллия с примесями [25], использованы принципы формирования структуры контактных зон при гетеродиффузии [26] и справочные данные о численных закономерностях диффузионной подвижности изучаемых элементов [27], а также проведен анализ соответствующих диаграмм состояния [28] для разработки инженерного алгоритма качественной (структуры) и количественной (ширина диффузионной и структурных зон) оценок контактных зон конкретного композита бериллий–медь–железо.

Экспериментально-аналитические исследования проводились в два этапа:

1) проведение аналитических исследований параметров гетеродиффузии (глубина, концентрация) элементов в зоне контакта диффузионных пар в зависимости от температурно-временных режимов;

2) прогнозирование фазового состава и размеров структурных зон в зависимости от режимов диффузионной сварки.

При аналитическом исследовании гетеродиффузии элементов рассчитывали концентрацию диффундирующего элемента С(z) в зависимости от расстояния (x) до исходной границы контакта диффузионных пар и времени (τ), используя уравнение [25]

| \[\begin{array}{c}C(z) = C(0)\left\{ {\frac{{\exp \left( { - {z^2}} \right) - \frac{\gamma }{{\sqrt {{\gamma ^2} + 1} }}\exp \left( { - {z^2}\frac{{{\gamma ^2} + 1}}{{{\gamma ^2}}}} \right)}}{{1 - \frac{\gamma }{{\sqrt {{\gamma ^2} + 1} }}}} - } \right.\\\,\left. {\frac{{\sqrt \pi z\left[ {erfC(z) - erfC\,\left( {z\frac{{\sqrt {{\gamma ^2} + 1} }}{\gamma }} \right)} \right]}}{{1 - \frac{\gamma }{{\sqrt {{\gamma ^2} + 1} }}}}} \right\}\,,\end{array}\] | (1) |

где \(z = \frac{x}{2}\sqrt {D\tau } \,,\) \(\gamma = \sqrt {\frac{{{\tau _2}}}{{{\tau _1}}}} \); τ1 и τ2 – время взаимодействия при постоянном и мгновенном источниках диффузии соответственно; С(0) – концентрация элемента-диффузанта на границе контакта.

Для определения величины С(0) использована логика формирования контактных зон при спекании разнородных взаимно растворимых материалов [26]. Из диаграммы состояния Be–Cu следует, что при гетеродиффузии в стыке диффузионной пары при t = 800 °С образуется промежуточная γ-фаза CuBe переменного состава с содержанием 11,3 мас. % Be со стороны меди и 86,7 мас. % Cu со стороны бериллия. Указанная фаза с соответствующим химическим составом рассматривалась как постоянный источник со значениями концентрации С(0) соответствующего диффузанта на границе раздела при исследуемой температуре.

Зависимость коэффициента диффузии от температуры выражается известным уравнением [27]

\[D = {D_0}\exp \left( { - \frac{Q}{{RT}}} \right)\,,\]

где D0 – коэффициент, зависящий от природы элемента; Q – энергия активации процесса, кДж; R – газовая постоянная; T – температура, К.

Коэффициенты диффузии рассчитывали по формулам [27]

| Be в Cu: \(D = 0,66\,\exp \,\left( {\frac{{ - 159,9\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (2) |

| Cu в Be: \(D = 0,084\,\exp \left( {\frac{{ - 198,7\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (3) |

Алгоритм решения уравнения (1) протабулирован в работе [25] и был использован при вычислении концентраций диффузантов в зависимости от температуры, времени и расстояния от стыка ингредиентов композита.

Результаты и их обсуждение

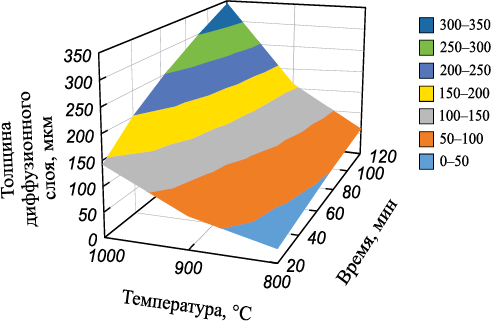

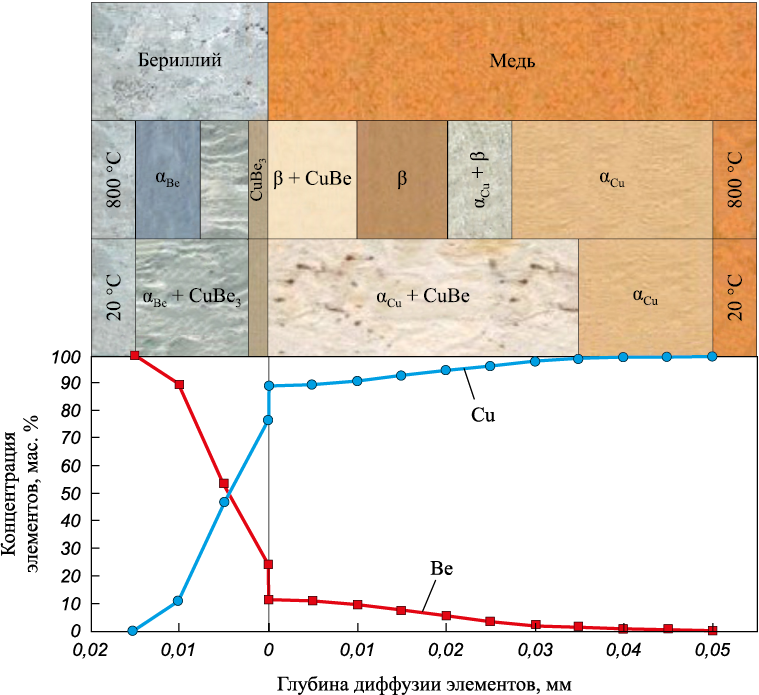

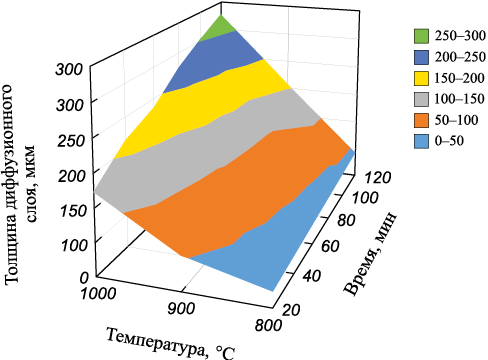

Была рассчитана толщина диффузионной зоны (шва) как результат гетеродиффузии элементов модельных пар Be–Cu в зависимости от температуры и времени сварки (рис. 2). Анализ диаграмм показывает, что толщина диффузионного шва в стыке Be–Cu изменяется от 26 до 345 мкм при увеличении температуры с 800 до 1000 °С и времени выдержки от 20 до 120 мин. Теоретический прогноз фазового состава диффузионного шва (рис. 3) определялся сопоставлением рассчитанных по формулам (1)–(3) концентраций компонентов (диффузант и матричный металл) с диаграммой состояния Be–Cu.

Рис. 2. Зависимость толщины диффузионной зоны Be–Cu

Рис. 3. Прогнозируемые параметры качества диффузионно-сварных швов Be–Cu |

Расчетная толщина слоя при диффузионной сварке пары Be–Cu при t = 800 °C в течение 2 ч составляет 65 мкм: 15 и 50 мкм со стороны бериллия и меди соответственно. Обращает на себя внимание вероятность образования в диффузионном шве интерметаллидных соединений. При указанном режиме сварки (800 °C, 2 ч) возникает диффузионный шов, характеризующийся многофазной структурой (см. рис. 3). На его периферии должны формироваться твердые растворы на основе бериллия (αBe ) и меди (αCu ), а ближе к начальной границе контакта – зона интерметаллида СuBe3 и двухфазные области αBe + СuBe3 , βCu + CuBe, αCu + βCu .

Охлаждение до 20 °C должно сопровождаться уменьшением количества фаз: исчезнет фаза βCu , а области твердых растворов на основе меди и бериллия сократятся. При комнатной температуре сохранится диффузионная зона толщиной 65 мкм, содержащая кроме твердых растворов интерметаллические соединения СuBe3 и СuBe (см. рис. 3).

Для оценки качества диффузионного соединения была проведена экспериментальная проверка. Для этого были изготовлены цилиндрические заготовки диаметром 100 мм и высотой 50 мм из бериллия марки ТГП-56 и меди М3. После очистки поверхности травлением собирали цилиндрический блок Be–Cu. Диффузионную сварку [24] проводили в лабораторной печи горячего прессования в вакууме (1,33 Па) при температуре 700–850 °С в течение 2 ч при одноосном сжатии под давлением 10 МПа. Место соединения каждой заготовки аттестовывалось по результатам механических испытаний на растяжение трех образцов (рис. 4), представленным в таблице.

Рис. 4. Образцы для механических испытаний

Результаты механических испытаний образцов

| |||||||||||||||||||||||

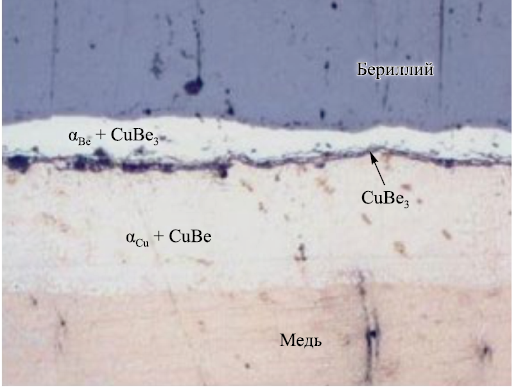

Анализ полученных данных показал, что во всех случаях разрушение образцов происходило по стыку свариваемых ингредиентов, где в процессе диффузионного взаимодействия наблюдалось образование охрупчивающей интерметаллидной фазы СuBe3 (рис. 5). По этой причине уровень механических свойств соединения не превышал 50 % значений для матричного металла – бериллия.

Рис. 5. Микроструктура (×200) сварного шва Be–Cu после диффузионной сварки при t = 800 °С, 2 ч |

Таким образом, недостатком конструируемого композита является возникновение в структуре шва Ве–Сu зоны, состоящей только из зерен интерметаллида CuBe3 , что может приводить к охрупчиванию сварного соединения и снижению его механических характеристик.

В дальнейших численных исследованиях предпринята попытка преодолеть указанный структурный недостаток путем использования фольговых прослоек из металлов, хорошо растворимых в материалах диффузионной пары, с температурой плавления не ниже, чем у меди, и не образующих структурных однофазных зон, состоящих только из интерметаллидов. Критичной также является толщина этих прослоек. В процессе гетеродиффузии материал прокладки должен раствориться в основных компонентах (бериллии и меди).

Таким образом, была выбрана фольговая прослойка из никеля толщиной 10 мкм, гипотетически размещенная между бериллием и медью. Далее были проведены численные исследования по алгоритму, приведенному выше. С использованием зависимостей (2)–(7) для расчета коэффициентов диффузии [27]:

| Cu в Ni: \(D = 7,0\,\exp \left( {\frac{{ - 238\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (4) |

| Ni в Cu: \(D = 1,95\,\exp \left( {\frac{{ - 236\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (5) |

| Ni в Be: \(D = 2,24\,\exp \left( {\frac{{ - 247\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (6) |

| Be в Ni: \(D = 0,02\,\exp \left( {\frac{{ - 193\,\,{\rm{кДж}}}}{{RT}}} \right)\,,\) | (7) |

по уравнению (1) были определены параметры гетеродиффузии (глубина и концентрация), а также толщина диффузионных зон, образующихся при сварке в диапазоне температур 800–1000 °С в течение 20–120 мин (рис. 6).

Рис. 6. Зависимость толщины диффузионной зоны |

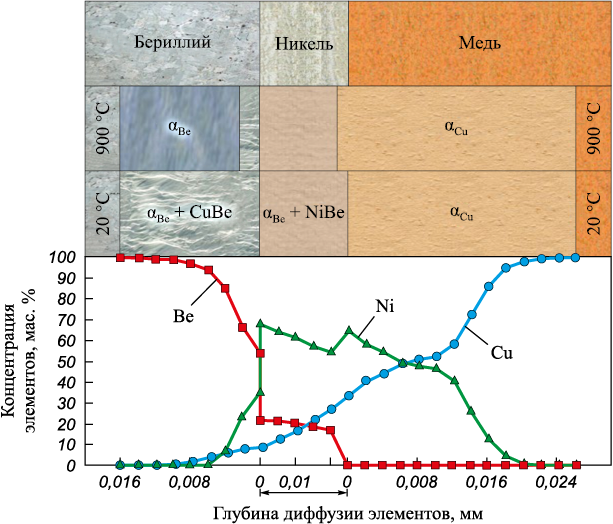

Анализ диаграмм (см. рис. 2 и 6) показывает, что диффузионная зона, сравнимая по толщине с размером, получаемым при сварке Be–Cu (t = 800 °С, 2 ч), может быть достигнута при сварке с никелевой прокладкой по режиму t = 900 °С, 20 мин. Прогнозируемая концентрация элементов и структура сварного шва представлены на рис. 7.

Рис. 7. Прогнозируемые параметры качества диффузионно-сварных швов Be–Ni–Cu |

Структура диффузионного слоя при температуре сварки 900 °С состоит из двух зон, представляющих собой твердые растворы на основе меди αCu и бериллия αBe , а также двух зон со структурой на основе этих растворов, упрочненных интерметаллидными соединениями CuBe и NiBe. После охлаждения до комнатной температуры исчезает зона αBe и остаются три структурные зоны: αBe + CuBe, αBe + NiBe и αCu (см. рис. 7).

Обращает на себя внимание тот факт, что в структуре диффузионно-сварного шва не прогнозируется образование однофазных интерметаллидных зон, что следует рассматривать в качестве положительного эффекта от применения при диффузионной сварке Be–Cu никелевой прокладки.

Выводы

На основе численных исследований и теоретического прогноза можно сделать следующие выводы.

1. В процессе диффузионной сварки модельной пары бериллий–медь при температуре 800 °С в течение 2 ч прогнозируется зона диффузионной консолидации шириной 65 мкм, состоящая из твердых растворов на основе бериллия αBe и меди αCu , двухфазных областей αBe + СuBe3 , αCu + CuBe, а также слоя интерметаллида СuBe3 .

2. Присутствие в структуре дифффузионно-сварного шва однофазной зоны интерметаллида СuBe3 следует рассматривать как неблагоприятный фактор, охрупчивающий и снижающий качество соединения.

3. Введение никелевой прокладки толщиной 10 мкм между свариваемыми элементами бериллий–медь позволяет модифицировать изучаемое соединение, исключив из структуры шва однофазную интерметаллидную зону.

4. Полученные результаты аналитических исследований после дополнительной экспериментальной проверки могут служить основой методики теоретического прогнозирования структурно-морфологического качества диффузионно-сварного соединения бериллий–медь (фазового состава, величины структурных зон диффузионно-сварных швов).

Список литературы

1. Dorn C., Vidal E., Goods S. Beryllium materials for fusion reactor wall applications. Proceedings of the 13th International Workshop on Beryllium Technology (BeWS-13). (Narita, Japan, 20–21 September, 2017).

2. ITER blanket, shield and material data base. International atomic energy agency. Iter documentation series. No. 29. Vienna, 1991, 264 p. https://inis.iaea.org/collection/NCLCollectionStore/_Public/23/003/23003898.pdf

3. Pitts R.A., Corpentier S., Escourbiac F., Hirai T., Komarov V., Kukushkin A.S., Lisgo S., Loarte A., Merola M., Mitteau R., Raffray A.R., Shimada M., Stangeby P.C. Physics basis and design of the ITER plasma-facing components. Journal Nuclear Material. 2011;415(1): S957–S964. https://doi.org/10.1016/j.jnucmat.2011.01.114

4. Zucchetti M., Di Pace L., El-Guebali L., Kolbasov B.N., Massaut V., Pampin R., Wilson P.H. The back end of the fusion materials cycle. Fusion Science and Technology. 2009:109–139. https://doi.org/10.13182/FST09-12

5. Gervash A., Mazul I., Yablokov N. Alternative SS/CuCrZr joining methods for ITER. In: ICFRM-10. Baden-Baden, 2001. P. 129–134.

6. Tavassoli A.A. Assessment of austenitic stainless steel. Fusion Engineering and Design. 1995;29:371–390. https://doi.org/10.1016/0920-3796(95)80044-X

7. Asano K., Katsura R., Kawano S., Koshiishi M. Thick plate welding of irradiated stainless steel. Effect of irradiation on materials: In: 19th International Symposium. ASTM STP12443S. 2000. P. 944–958. https://www.doi.org/10.1520/STP12443S

8. Korostelev A., Abramov V., Bashnin A. Assessment of metallurgical quality and mechanical properties of the 316LN-IG steel produced by different technologies. Abstracts 8 International Conference on Fusion Reactor Materials, October 26–31, 1997, Sendai, Japan. P. 207.

9. Ivanov A.D., Nikolaev A.K., Kalinin G.M, Rodin M.E. Effect of heat treatment on the properties of CuCrZr alloys. Journal Nuclear Material. 2002;307-311(1):673–676. https://doi.org/10.1016/S0022-3115(02)01110-8

10. Gervash A., Mazul I., Yablokov N., Ganenko A. Comparative strength analysis and therma fatigue testing of Be/CuCrZr and Be/GlidCop joints produced by fast brazing. Fusion Technology. 2000;38(3):278–282.

11. Колбасов Б.Н., Хрипунов В.И., Бирюков А.Ю. Применение бериллия в термоядерных реакторах: ресурсы, примеси, детритизация после облучения. Вопросы атомной науки и техники. Серия: Термоядерный синтез. 2013;36(4):3–12.

12. Barabash V., Eaton R., Hirai T., Kupriyanov I., Nikolaev G., Zhanhong Wang, Xiang Liu, Roedig M., Linke J. Beryllium qualification activity for ITER first wall applications. In: 13th International Workshop on Plasma-Facing Materials and Components for Fusion Applications / 1st International Conference on Fusion Energy Material Science (Rosenheim, Germany, 09–13 May, 2011). P. 3–12.

13. Kupriyanov I.B., Khomutov А.M., Nikolaev G.N., Gorlevsky V.V., Markushkin Yu.E., Chakin V.P., Gervash A.A., Kalashnikov A.N., Kolbasov B.N. Status of beryllium R&D activities in Russian Federation. In: Proceedings 7th IEA International Workshop on Beryllium Technology (Santa Barbara, California, USA, 29 November – 2 December 2005). Р. 8–16.

14. Frants Ye., Kolmakov M., Zorin B., Kylyshkanov M., Podoinikov M., Udartsev S., Vechkutov A., Vladimirov P., Chakin V., Gaisin R. Beryllides – experience of UMP JSC in development and testing. In: Proceedings of the 15th International Workshop on Beryllium Technology (BeWS-15) (Karlsruhe, Germany, 14–15 September, 2022). P. 52–61. http://dx.doi.org/10.5445/KSP/1000156312

15. Zmitko M., Vladimirov P., Chakin V., Spagnuolo A.G. The HCPB test blanket module: current status in development and qualification of beryllium materials and an overview of open issues. In: Proceedings of the 15th International Workshop on Beryllium Technology (BeWS-15) (Karlsruhe, Germany, 14–15 September, 2022). P. 6–19. http://dx.doi.org/10.5445/KSP/1000156312

16. Smith K., Frehn A. Overview of the United States beryllium industry – 2022 Update. In: Proceedings of the 15th International Workshop on Beryllium Technology (BeWS-15) (Karlsruhe, Germany, 14–15 September, 2022). P. 36–51. http://dx.doi.org/10.5445/KSP/1000156312

17. Belyakov V., Mazul I., Strebkov Yu. Manufacturing and testing of large-scale mock-ups of ITER plasma facing components in Russia. Fusion Engineering and Design. 2002;61–62:129–134. https://doi.org/10.1016/S0920-3796(02)00225-9

18. Gervash A., Giniyatulin R., Mazul I., Watson R. Beryllium armoured mock-ups for fusion high heat flux application. In: Proceedings of the 20th SOFT. Marseille, France, 1998. Р. 47–50.

19. Gervash A., Giniyatulin R., Komarov V., Mazul I. Comparative thermal cyclic testing and strength investigation of different Be/Cu joints. Fusion Engineering and Design. 1998;(39–40):543–549.

20. Gervash A., Mazul I., Belyakov V., Yablokov N. Manufacturing and testing of Be first wall mock-up for ITER. В сб.: Труды V рабочей группы Международного энергетического агенства по бериллию. Перспективные Материалы. Спец. выпуск. М.: Интерконтакт Наука, 2002. C. 20–23.

21. Люшинский А.В. Диффузионная сварка разнородных материалов. М.: Изд. центр «Академия», 2006. 208 c.

22. Трыков Ю.П., Гуревич Л.М., Арисова В.Н. Диффузия в слоистых композитах. Волгоград: РПК «Политехник», 2006. 402 c.

23. Барвинок В.А., Бордаков П.А., Мордасов В.И., Усольцев А.Л., Олексийко С.М. Повышение прочности соединений из разнородных материалов при диффузионной сварке и пайке. Проблемы машиностроения и автоматизации. 1999;3:79–83.

24. Gervash A., Mazul I., Litunovsky N., Pokrovsky A. Thermal fatigue properties and results of in-pile integrated test of Be/CuCrZr and Be/GlidCop joints produced by fast brazing. В сб.: Труды V рабочей группы Международного энергетического агенства по бериллию. Перспективные Материалы. Спец. выпуск. М.: Интерконтакт Наука, 2002. C. 44–47.

25. Ананьин В.М., Гладков В.П., Зотов В.С., Скоров Д.М. Диффузионные процессы в бериллии. М.: Энергоатомиздат, 1981. 75 c.

26. Порошковая металлургия. Спеченные и композиционные материалы. Под ред. В. Шатта. М.: Металлургия, 1983. 520 c.

27. Диффузионная сварка материалов: Справочник. Под ред. Казакова Н.Ф. М.: Машиностроение, 1981. 271 c.

28. Папиров И.И. Структура и свойства сплавов бериллия: Справочник. М.: Энергоиздат, 1981. 367 c.

Об авторах

Б. В. СырневКазахстан

Борис Владимирович Сырнев – д.т.н., вед. науч. сотрудник научного центра «Веритас»

Казахстан, 070004, г. Усть-Каменогорск, ул. Серикбаева, 19

О. И. Масленников

Казахстан

Олег Иванович Масленников – вед. инженер-технолог научного центра «Веритас»

Казахстан, 070004, г. Усть-Каменогорск, ул. Серикбаева, 19

О. В. Семилуцкая

Казахстан

Оксана Валерьевна Семилуцкая – ст. преподаватель школы «Металлургия и обогащение полезных ископаемых»

Казахстан, 070004, г. Усть-Каменогорск, ул. Серикбаева, 19

Рецензия

Для цитирования:

Сырнев Б.В., Масленников О.И., Семилуцкая О.В. Отработка теоретических основ прогнозирования структурно-морфологических характеристик диффузионно-сварных швов композита бериллий–медь. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(2):14-22. https://doi.org/10.17073/1997-308X-2024-2-14-22

For citation:

Syrnev B.V., Maslennikov O.I., Semilutskaya O.V. Establishing theoretical foundations for predicting the structural and morphological characteristics of diffusion-welded joints of the beryllium–copper composite. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(2):14-22. https://doi.org/10.17073/1997-308X-2024-2-14-22