Перейти к:

Особенности получения образцов сплава TiNi методом СЛС из коммерческих порошков с повышенным содержанием кислорода

https://doi.org/10.17073/1997-308X-2024-3-62-70

Аннотация

Аддитивные технологии, в частности метод селективного лазерного плавления (СЛС, или SLM), позволяют изготавливать изделия со сложной геометрией. С помощью СЛС можно эффективно расширить области применения никелида титана. Однако процесс СЛС является комплексным – множество факторов оказывают серьезное влияние на характеристики получаемого сплава. В процессе лазерной обработки материала в технологии СЛС происходит снижение содержания никеля в составе сплава за счет испарения, что может приводить к изменению температур мартенситных превращений. Регулирование данного влияния на результирующие характеристики сплава возможно за счет изменения параметров процесса СЛС. Цель работы состояла в разработке технологических режимов изготовления образцов из двух коммерческих порошков сплава TiNi методом СЛС и анализе факторов, влияющих на наличие дефектов в полученных образцах. При этом для снижения возможного испарения никеля в процессе печати применялись технологические режимы с невысокими значениями объемной плотности энергии. Исходные порошки исследованы на наличие примесей или иных факторов, влияющих на качество изготавливаемых образцов. В результате проведенного исследования для используемого порошка 1 разработан технологический режим А4, с помощью которого изготовлен бездефектный образец, плотность которого составила 6,45 г/см3. Установлено, что ни один из применяемых режимов не позволил получить бездефектный образец из порошка 2 ввиду наличия в нем большого количества примесей кислорода, в частности вторичной фазы Ti4Ni2Oх , приводящей к охрупчиванию и разрушению образцов. Следовательно, высокое содержание кислорода в исходных порошках отрицательно влияет на результаты изготовления образцов методом СЛС.

Ключевые слова

Для цитирования:

Фарбер Э.М., Борисов Е.В., Попович А.А. Особенности получения образцов сплава TiNi методом СЛС из коммерческих порошков с повышенным содержанием кислорода. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):62-70. https://doi.org/10.17073/1997-308X-2024-3-62-70

For citation:

Farber E.M., Borisov E.V., Popovich A.A. Features of obtaining TiNi alloy samples from commercial powders with high oxygen content using the SLM technique. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):62-70. https://doi.org/10.17073/1997-308X-2024-3-62-70

Введение

Никелид титана (TiNi) является одним из наиболее известных интеллектуальных материалов, за счет его возможности к проявлению эффекта памяти формы и сверхупругости, и активно используется в аэрокосмической и автомобильной отраслях, медицине, микроэлектронике и других областях науки и техники [1–5]. Аддитивные технологии, в частности метод селективного лазерного сплавления (СЛС), позволяют изготавливать изделия со сложной геометрией [6] и могут эффективно расширить области применения никелида титана. Однако процесс СЛС является комплексным, и множество факторов оказывают серьезное влияние на характеристики получаемого сплава.

Известно, что в процессе лазерной обработки материала по технологии СЛС происходит снижение содержания никеля в состава сплава за счет испарения ввиду разницы между температурами кипения никеля и титана: у никеля температура кипения составляет 2913 °C, в то время как у титана – 3287 °C [7–12]. Кроме того, у никеля более высокое парциальное давление, чем у титана, а следовательно, никель более летуч при повышенных температурах [7]. Установлено, что изменение содержания никеля в сплаве может приводить к изменению температур мартенситных превращений – основных показателей, характеризующих возможность проявления функциональных свойств сплава при определенных температурных условиях [13–15].

Регулирование данного влияния на результирующие характеристики сплава возможно за счет изменения параметров процесса СЛС – объемной плотности энергии (Е) и определяющих ее факторов – скорости сканирования, дистанции между проходами лазера, мощности лазера и толщины слоя. Было выявлено, что при повышении величины Е происходит рост испарения никеля в процессе СЛС [16–18]. При этом в некоторых работах отмечается, что для получения плотных изделий из нитинола методом СЛС требуется объемная плотность энергии в среднем более 100 Дж/мм3 [3; 18–20]. В то же время в отдельных работах бездефектные образцы получали с меньшими значениями Е [11; 21; 22]. Такой разброс значений объемной плотности энергии может говорить о влиянии качества исходного порошка (наличие в нем примесей или вторичных фаз) на характеристики получаемых изделий.

Исходя из вышесказанного цель работы заключалась в разработке технологических режимов изготовления образцов методом СЛС из двух коммерческих порошков сплава TiNi с повышенным содержанием кислорода и анализе факторов, влияющих на наличие дефектов в полученных образцах. При этом с целью снижения возможного испарения никеля в процессе печати использовались режимы с невысокими значениями объемной плотности энергии [17]. Исходные порошки были исследованы на предмет наличия примесей или иных факторов, влияющих на качество изготавливаемых образцов. Полученные результаты в перспективе позволят улучшить качество получаемых изделий и упростить подбор порошков сплава TiNi и разработку технологических режимов изготовления изделий из данных порошков.

Материалы и методы

В работе использовались два сферических порошка (соответственно 1 и 2) сплава TiNi коммерческих производителей сходного химического состава Ti49Ni51 (ат. %). Химический состав этих порошков представлен в табл. 1.

Таблица 1. Химический состав (ат. %) исследуемых порошков

|

Для исследования изготавливались цилиндрические образцы диаметром 10 мм и высотой 60 мм. В табл. 2 представлены 4 режима их получения методом СЛС. С целью минимизации испарения никеля в процессе СЛС были выбраны режимы с низкими значениями объемной плотности энергии – Е < 100 Дж/мм3. Изменение значений Е реализовано путем варьирования скорости сканирования от большей величины к меньшей с шагом 175 мм/с. Мощность лазера, дистанция между проходами и толщина слоя были одинаковы для всех режимов. Для удобства при дальнейшем обсуждении результатов образцы, изготавливаемые по определенному режиму из порошка 1, будут маркироваться как А1/1, А2/1, А3/1, А4/1, а образцы из порошка 2 – А1/2, А2/2, А3/2, А4/2.

Таблица 2. Технологические режимы изготовления образцов

|

Процесс СЛС осуществлялся с помощью установки SLM280HL (SLM Solutions GmbH, Германия), оснащенной иттербиевым волоконным лазером с максимальной мощностью 400 Вт, длиной волны 1070 нм, минимальным диаметром лазерного луча 80 мкм и максимальной скоростью сканирования 15 м/с, и был реализован в инертной газовой атмосфере (аргон). Визуальный анализ и определение химического состава исходных порошков и полученных образцов выполнены с использованием сканирующего электронного микроскопа (СЭМ) «Tescan Mira 3 LMU» (Tescan, Брно, Чехия) с модулем энергодисперсионной рентгеновской спектроскопии «EDX X-max 80» (Oxford Instruments, Abingdon, Великобритания). Микроструктуру полученных образцов анализировали с помощью светового оптического микроскопа «Leica DMI 5000» (Leica Microsystems, Германия). Гранулометрический состав порошков оценивали с применением анализатора размеров частиц «Analysette 22 NanoTec» (Fritsch, Германия). Фазовый состав исходного порошка и полученных образцов определяли с помощью рентгеновского дифрактометра «Bruker D8 Advance» (Bruker, Бремен, Германия).

Результаты и их обсуждение

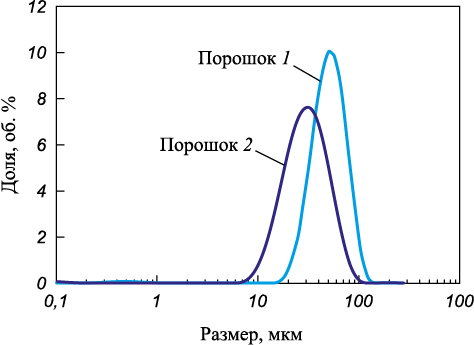

На рис. 1 представлен гранулометрический состав исследуемых порошков. Объемные доли распределения для порошка 1 – d10 = 28,7 мкм, d50 = 48,1 мкм, d90 = 76,5 мкм, для порошка 2 – d10 = 15,1 мкм, d50 = 29 мкм, d90 = 52,6 мкм.

Рис. 1. Гранулометрический состав исследуемых порошков |

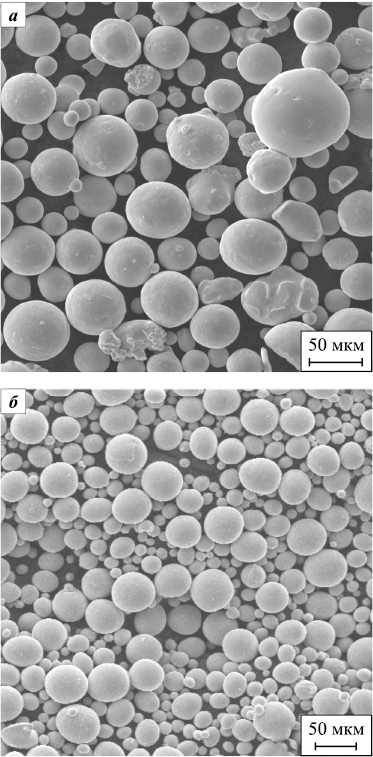

На рис. 2 приведены СЭМ-изображения изучаемых порошков.

Рис. 2. СЭМ-изображения используемых порошков |

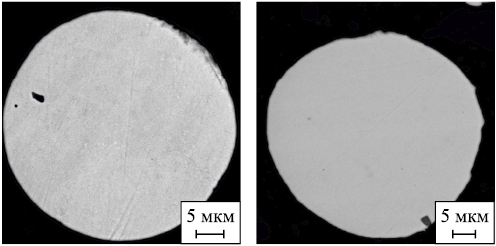

На рис. 3 показаны образцы, изготовленные из порошка 1 по различным технологическим режимам, на рис. 4 – образцы из порошка 2. Из рис. 3 видно, что образцы, изготовленные при меньшей объемной плотности энергии (А1/1, А2/1), обладают множественными дефектами – трещинами. Увеличение Е за счет снижения скорости сканирования привело сначала к уменьшению количества визуально определяемых трещин (образец А3/1), а при достижении Е = 90 Дж/мм3 (образец А4/1) трещин визуальным осмотром не обнаружено. Плотность полученного образца А4/1 составила 6,45 г/см3. Содержание никеля в бездефектном образце А4/1 (50,85 ат. %) снизилось на 0,18 ат. % по сравнению с исходным порошком 1. Данные результаты в целом согласуются с ранее полученными в работе [17].

Рис. 3. Образцы, изготовленные из порошка 1

Рис. 4. Образцы, изготовленные из порошка 2 |

Образцы из порошка 2, которые были изготовлены на режимах с низкой объемной плотностью энергии, сильно деформированы и частично разрушены (см. рис. 4). Увеличение Е привело к снижению уровня деформации, однако даже при Е = 90 Дж/мм3 (образец А4/2) наблюдаются множественные трещины по всей длине образца.

Наличие большого количества трещин в образцах связано, в первую очередь, с особенностями процесса СЛС, а именно с остаточными напряжениями, вызываемыми высоким температурным градиентом в процессе изготовления образцов из-за быстрого нагрева, плавления и, далее, быстрого охлаждения и затвердевания материала, а также с возможным наличием дефектов – микропор [23–25]. Увеличение скорости сканирования в процессе изготовления образцов обусловливает ожидаемое снижение объемной плотности энергии. Недостаточная плотность энергии ведет к появлению микропор и несплошностей в структуре образца из-за недостаточного размера расплавленной ванны и наличия нерасплавленных частиц порошка [3]. Указанные дефекты являются концентраторами напряжений и способствуют активному развитию трещин в образцах. Подобное явление отмечается для образцов, изготовленных из порошка 1. При использовании режима А1 со скоростью сканирования 1450 мм/с наблюдается большое количество трещин на всей площади образца, а при снижении скорости сканирования до 925 мм/с трещины визуально не обнаруживаются.

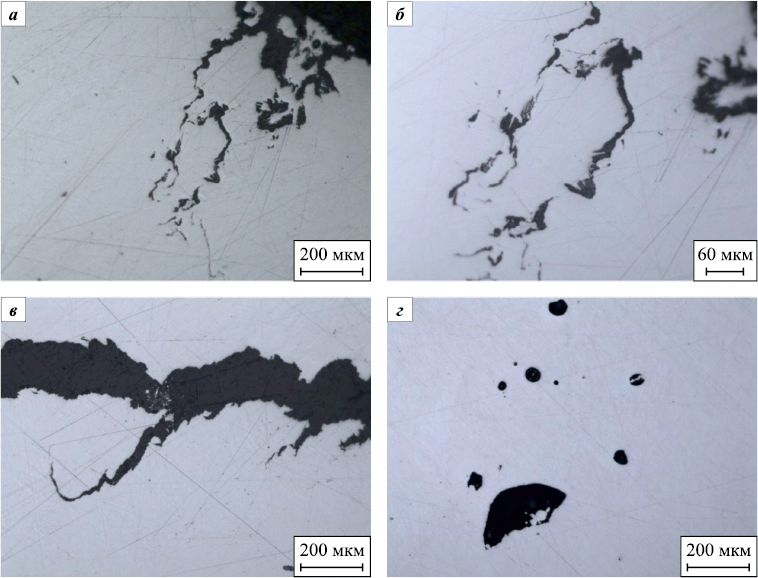

На рис. 5 представлена микроструктура образцов, изготовленных из порошка 2, с различными дефектами. Видны множественные трещины как по краям образца (рис. 5, а и б), так и проходящие насквозь через весь образец (рис. 5, в), толщиной до 200 мкм. Кроме того, наблюдаются сферические и несферические поры различного размера (иногда более 100 мкм). Некоторые трещины проходят и распространяются через поры (рис. 5, а и б).

Рис. 5. Дефекты в образцах, изготовленных из порошка 2 методом СЛС |

Образцы, изготовленные из порошка 2, претерпели крайне сильные деформации, что говорит о существовании дополнительных факторов влияния на трещинообразование, помимо скорости сканирования. Одной из предполагаемых причин может являться наличие большого количества кислорода в исходном порошке 2 (больше, чем в порошке 1), который может присутствовать в том числе в формате вторичной фазы Ti4Ni2Ox . В исследуемом порошке 2 содержание кислорода изначально было в 2 раза больше, чем в порошке 1. Вторичная фаза Ti4Ni2Ox представляет собой фазу Ti2Ni с кислородом в твердом растворе. Наличие данной фазы отрицательно сказывается на сплаве и может приводить к охрупчиванию и разрушению образцов [26; 27]. Отмечалось [28], что первоначальное появление трещин происходит именно во вторичной фазе Ti4Ni2Ox . Соответственно, содержание большого количества данной фазы в составе исходного порошка может приводить к усилению растрескивания при создании образцов. Возможен и другой вариант, когда наличие большого количества кислорода способствует формированию данных вторичных фаз уже в процессе изготовления образцов.

Для более четкого определения причин был подготовлен шлиф порошка 2. На рис. 6 представлены СЭМ-изображения частиц порошка 2 с большим увеличением. Хорошо видно, что в частицах имеются темные вкрапления, которые могут быть вторичными фазами Ti4Ni2Ox .

Рис. 6. СЭМ-изображения с большим увеличением |

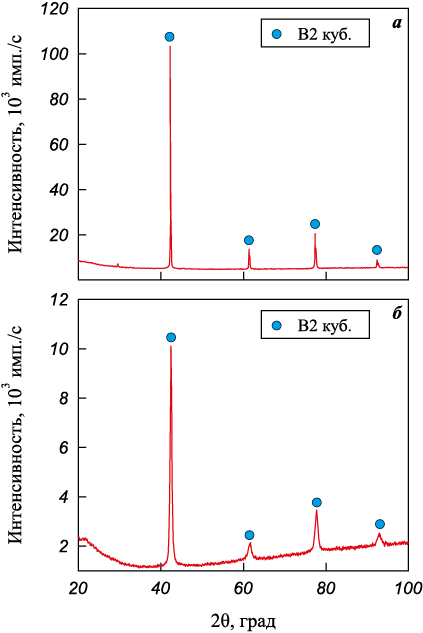

На рис. 7 приведены результаты рентгенофазового анализа порошка 2 и изготовленного из него образца.

Рис. 7. Рентгеновские дифрактограммы |

На рентгенограмме образца (рис. 7, б) наблюдается уширение линий В2-фазы в несколько раз, в сравнении с исходным порошком. Причина данного уширения заключается в увеличении плотности дислокаций и микронапряжений. Вторичные фазы в составе как порошка, так и образца не были обнаружены. Это может свидетельствовать о крайне малом содержании указанных фаз Ti4Ni2Ox в составе как порошка 2, так и образцов из него, – ниже предела чувствительности используемого метода исследований. При этом, из-за уширения линий В2-фазы, координаты всех искомых линий Ti4Ni2Oх (39,0, 41,4 и 45,2) лежат на подошве пика (110) В2. Можно предположить, что в составе образца имеется указанная вторичная фаза Ti4Ni2Oх , но ее обнаружение затруднено.

В целом, исходя из полученных результатов, можно с уверенностью утверждать, что повышенное содержание кислорода в исходном порошке отрицательно сказывается на качестве получаемых образцов, в особенности при их изготовлении с низкими значениями объемной плотности энергии. Для подтверждения данного вывода было проведено исследование химического состава образцов А4/1 и А4/2 на предмет содержания кислорода. Результаты представлены в табл. 3. Установлено, что содержание кислорода в образце А4/2 составило 0,4 ат. %, что на 0,14 ат. % больше, чем в образце А4/1. Уровень кислорода в образцах выше, чем в порошке, что связано с захватом кислорода в процессе изготовления образцов методом СЛС. Можно отметить, что при использовании одного и того же режима А4 при условии большего содержания кислорода как в исходном порошке, так и в изготовленном образце, образец из порошка 1 был получен без дефектов, а из порошка 2 – с большим количеством трещин. Соответственно, подтверждается влияние содержания кислорода на наличие дефектов в образцах, изготавливаемых методом СЛС.

Таблица 3. Содержание кислорода в образцах

|

Выводы

1. По результатам отработки режимов можно отметить, что для используемого порошка 1 режимом, позволяющим получить бездефектный образец, является режим А4. Плотность полученного образца А4/1 составила 6,45 г/см3. Режимы с меньшей объемной плотностью энергии не позволяют получать бездефектные образцы из порошка 1.

2. Ни один из применяемых режимов не позволил получить бездефектный образец из порошка 2. Возможно, что для получения бездефектных образцов из данного порошка требуются режимы с бóльшими значениями объемной плотности энергии.

3. Наличие большого количества примесей кислорода в порошке 2 является одним из факторов, не позволившим получить бездефектные образцы при использовании указанных режимов изготовления. Это связано с присутствием в составе порошка вторичной фазы Ti4Ni2Ox , приводящей к охрупчиванию и разрушению образцов. То есть повышенное содержание кислорода в исходных порошках отрицательно влияет на качество образцов, изготавливаемых методом СЛС.

4. Исследование микроструктуры образцов, полученных из порошка 2, показало наличие сферических и несферических пор и трещин различных размеров. Установлено, что трещины распространяются непосредственно через обнаруженные поры.

Список литературы

1. Horvay K., Schade C. Development of nitinol alloys for additive manufacturing. In: Contributed papers from materials science and technology. USA, Ohio, Columbus: Greater Columbus Convention Center, 2018. P. 63–70. https://doi.org/10.7449/2018mst/2018/mst_2018_63_70

2. Borisov E., Starikov K., Popovich A., Tihonovskaya T. Investigation of the possibility of tailoring the chemical composition of the NiTi alloy by selective laser melting. Metals (Basel). 2021;11(9):1–11. https://doi.org/10.3390/met11091470

3. Chernyshikhin S.V., Pelevin I.A., Karimi F., Shishkovsky I.V. The study on resolution factors of LPBF technology for manufacturing superelastic NiTi endodontic files. Materials (Basel). 2022;15(19):6556. https://doi.org/10.3390/ma15196556

4. Chernyshikhin S.V. Panov D.V., Van Tuan T., Ozherelkov D.Y., Sheremetyev V.A., Shishkovsky I.V. Laser polishing of nickel-titanium shape memory alloy produced via laser powder bed fusion. Metals and Materials International. 2023;29(10):3024–3038. https://doi.org/10.1007/s12540-023-01432-8

5. Dadbakhsh S., Speirs M., Kruth J.P., Van Humbeeck J. Influence of SLM on shape memory and compression behaviour of NiTi scaffolds. CIRP Annals. 2015;64(1): 209–212. https://doi.org/10.1016/j.cirp.2015.04.039

6. Ehsan Saghaian S. Nematollahi M., Toker G., Hinojos A. Effect of hatch spacing and laser power on microstructure, texture, and thermomechanical properties of laser powder bed fusion (L-PBF) additively manufactured NiTi. Optics & Laser Technology. 2022;149:107680. https://doi.org/10.1016/j.optlastec.2021.107680

7. Elahinia M., Moghaddam N.S., Andani M.T., Amerinatanzi A., Bimber B.A., Hamilton R.F. Fabrication of NiTi through additive manufacturing: A review. Progress in Materials Science. 2016;83(12):630–663. https://doi.org/10.1016/j.pmatsci.2016.08.001

8. Farber E., Zhu J-N., Popovich V.A. A review of NiTi shape memory alloy as a smart material produced by additive manufacturing. Materials Today: Proceedings. 2020;30:761–767. https://doi.org/10.1016/j.matpr.2020.01.563

9. Jalali M., Mohammadi K., Movahhedy M.R., Karimi F., Sadrnezhaad S.K., Chernyshikhin S.V., Shishkovsky I.V. SLM additive manufacturing of NiTi porous implants: A review of constitutive models, finite element simulations, manufacturing, heat treatment, mechanical, and biomedical studies. Metals and Materials International. 2023;29(9):2458–2491. https://doi.org/10.1007/s12540-023-01401-1

10. Kai W.Y., Chang K.C., Wu H.F., Chen S.W., Yeh A.C. Formation mechanism of Ni2Ti4O in NiTi shape memory alloy. Materialia. 2019;5:100194. https://doi.org/10.1016/j.mtla.2018.100194

11. Kang G., Song D. Review on structural fatigue of NiTi shape memory alloys: Pure mechanical and thermo-mechanical ones. Theoretical and Applied Mechanics Letters. 2015;5(6):245–254. https://doi.org/10.1016/j.taml.2015.11.004

12. Ma J., Franco B., Tapia G., Karayagiz K., Johnson L., Liu J., Arroyave R., Karaman I., Elwany A. Spatial control of functional response in 4D-printed active metallic structures. Scientific Reports. 2017;7(1):46707. https://doi.org/10.1038/srep46707

13. Mahmoudi M., Tapia G., Franco B., Ma J., Arroyave R., Karaman I., Elwany A. On the printability and transformation behavior of nickel-titanium shape memory alloys fabricated using laser powder-bed fusion additive manufacturing. Journal of Manufacturing Processes. 2018;35:672–680. https://doi.org/10.1016/j.jmapro.2018.08.037

14. Meier H., Haberland C., Frenzel J. Structural and functional properties of NiTi shape memory alloys produced by Selective Laser Melting. In: Innovative developments in virtual and physical prototyping: Proc. of the 5th Inter. Conf. on advanced research in virtual and rapid prototyping (Leiria, Portugal, 28 Sept.–1 Oct. 2011). London: CRC Press, 2011. P. 291–296. https://doi.org/10.1201/b11341-47

15. Мельникова М.А., Колчанов Д.С., Мельников Д.М. Селективное лазерное плавление: применение и особенности формирования трехмерных конструктивных технологических элементов. Фотоника. 2017;(2):42–49. https://doi.org/10.22184/1993-7296.2017.62.2.42.49

16. Mentz J., Bram M., Buchkremer H.P., Stöver D. Improvement of mechanical properties of powder metallurgical NiTi shape memory alloys. Advanced Engineering Materials. 2006;8(4):247–252. https://doi.org/10.1002/adem.200500258

17. Mentz J., Frenzel J., Wagner M.F.X., Neuking K., Eggeler G., Buchkremer H.P., Stöver D. Powder metallurgical processing of NiTi shape memory alloys with elevated transformation temperatures. Materials Science and Engineering: A. 2008;491(1–2):270–278. https://doi.org/10.1016/j.msea.2008.01.084

18. Mohd Jani J., Leary M., Subic A., Gibson M.A. A review of shape memory alloy research, applications and opportunities. Materials & Design. 2014;56:1078–1113. https://doi.org/10.1016/j.matdes.2013.11.084

19. Parvizi S., Hashemi S.M., Asgarinia F., Nematollahi M., Elahinia M. Effective parameters on the final properties of NiTi-based alloys manufactured by powder metallurgy methods: A review. Progress in Materials Science. 2021;117:100739. https://doi.org/10.1016/j.pmatsci.2020.100739

20. Saedi S., Moghaddam N.S., Amerinatanzi A., Elahinia M., Karaca H.E. On the effects of selective laser melting process parameters on microstructure and thermomechanical response of Ni-rich NiTi. Acta Materialia. 2018;144:552–560. https://doi.org/10.1016/j.actamat.2017.10.072

21. Saedi S., Saghaian S.E., Jahadakbar A., Moghaddam N.S., Taheri Andani M., Saghaian S.M., Lu Y.C., Elahinia M., Karaca H.E. Shape memory response of porous NiTi shape memory alloys fabricated by selective laser melting. Journal of Materials Science: Materials in Medicine. 2018;29(4):1–12. https://doi.org/10.1007/s10856-018-6044-6

22. Safaei K., Abedi H., Nematollahi M., Kordizadeh F., Dabbaghi H., Bayati P., Javanbakht R., Jahadakbar A., Elahinia M., Poorganji B. Additive manufacturing of NiTi shape memory alloy for biomedical applications: Review of the LPBF process ecosystem. JOM: The Journal of the Minerals, Metals & Materials. 2021;73(12):3771–3786. https://doi.org/10.1007/s11837-021-04937-y

23. Song B., Zhao X., Li S., Han C., Wei Q., Wen S., Liu J., Shi Y. Differences in microstructure and properties between selective laser melting and traditional manufacturing for fabrication of metal parts: A review. Frontiers of Mechanical Engineering. 2015;10(2):111–125. https://doi.org/10.1007/s11465-015-0341-2

24. Wang X., Kustov S., Humbeeck J. Van. A short review on the microstructure, transformation behavior and functional properties of NiTi shape memory alloys fabricated by selective laser melting. Materials (Basel). 2018;11(9):1683. https://doi.org/10.3390/ma11091683

25. Zhang C., Ozcan H., Xue L., Atli K.C., Arróyave R., Karaman I., Elwany A. On the effect of scan strategies on the transformation behavior and mechanical properties of additively manufactured NiTi shape memory alloys. Journal of Manufacturing Processes. 2022;84:260–271. https://doi.org/ 10.1016/j.jmapro.2022.09.051

26. Zhang Y., Attarilar S., Wang L., Lu W., Yang J., Fu Y.

27. A review on design and mechanical properties of additively manufactured NiTi implants for orthopedic applications. International Journal of Bioprinting. 2021;7(2):1–28. https://doi.org/10.18063/ijb.v7i2.340

28. Логачева А.И., Сентюрина Ж.А., Логачев И.А. Аддитивные технологии производства ответственных изделий из металлов и сплавов (обзор). Перспективные материалы. 2015;5:5–15.

29. Штин В.И., Новиков В.А., Чойнзонов Е.Л., Марченко Е.С., Стахеева М.Н., Кучерова Т.Я., Меньшиков К.Ю., Черемисина О.В., Грибова О.В. Эндопротезирование стенок орбиты имплантатами из никелида титана в онкологической практике: аспекты течения репаративных процессов и возможность управления последними. Вопросы онкологии. 2023;69(2):259–267. https://doi.org/10.37469/0507-3758-2023-69-2-259-267

Об авторах

Э. М. ФарберРоссия

Эдуард Михайлович Фарбер – инженер лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Е. В. Борисов

Россия

Евгений Владиславович Борисов – к.т.н., вед. науч. сотрудник лаборатории «Синтез новых материалов и конструкций»

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

А. А. Попович

Россия

Анатолий Анатольевич Попович – д.т.н., профессор, директор Института машиностроения, материалов и транспорта

Россия, 195251, г. Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Фарбер Э.М., Борисов Е.В., Попович А.А. Особенности получения образцов сплава TiNi методом СЛС из коммерческих порошков с повышенным содержанием кислорода. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):62-70. https://doi.org/10.17073/1997-308X-2024-3-62-70

For citation:

Farber E.M., Borisov E.V., Popovich A.A. Features of obtaining TiNi alloy samples from commercial powders with high oxygen content using the SLM technique. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):62-70. https://doi.org/10.17073/1997-308X-2024-3-62-70