Перейти к:

Экспериментальное исследование возможности получения материалов на основе метастабильной фазы Ti2Fe c помощью взрывного прессования и термической обработки

https://doi.org/10.17073/1997-308X-2024-4-17-25

Аннотация

Рассмотрены основные закономерности формирования структуры и фазового состава материалов системы Fe–Ti, перспективных для хранения водорода, при уплотнении взрывом порошковых смесей титана и железа. Установлено, что при использовании режима нагружения, обеспечивающего давление ударно-волнового сжатия Р = 11,5 ГПа и разогрев в падающей ударной волне до 777 °С, происходит уплотнение порошковой смеси до практически беспористого состояния за счет равномерного пластического растекания частиц в направлении, перпендикулярном направлению ударного сжатия. При более жестком нагружении (Р = 12,5 ГПа и t = 831 °С) также достигается монолитное состояние, но характер деформации частиц компонентов порошковой смеси принципиально изменяется: пластическая деформация частиц локализуется в их поверхностных слоях и имеет ярко выраженный струйный характер с образованием специфических «завихрений». Обнаружено влияние механизма пластического деформирования частиц порошка на процесс образования метастабильной интерметаллидной фазы Ti2Fe с повышенной водородной емкостью. Установлено, что сплошные прослойки Ti2Fe толщиной до 20 мкм формируются на границах контактирования частиц железа и титана лишь в случае реализации струйных течений поверхностных слоев частиц. Показано, что причиной подобного эффекта является локальный разогрев приконтактных областей до температуры выше 1085 °С, являющейся, в соответствии с диаграммой состояния системы Ti–Fe, минимальной для существования в ней жидкой фазы. Показано, что эффективным методом получения материалов на основе Ti2Fe является совмещение взрывного прессования смеси порошков Fe и Ti и последующей термической обработки с нагревом до 1100 °С (реакционное спекание в присутствии жидкой фазы).

Ключевые слова

Для цитирования:

Крохалев А.В., Харламов В.О., Черников Д.Р., Кузьмин С.В., Лысак В.И. Экспериментальное исследование возможности получения материалов на основе метастабильной фазы Ti2Fe c помощью взрывного прессования и термической обработки. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):17-25. https://doi.org/10.17073/1997-308X-2024-4-17-25

For citation:

Krokhalev A.V., Kharlamov V.O., Chernikov D.R., Kuzmin S.V., Lysak V.I. Experimental study of the feasibility of producing materials based on the metastable phase Ti2Fe through explosive compaction and heat treatment. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):17-25. https://doi.org/10.17073/1997-308X-2024-4-17-25

Введение

Развитие водородной энергетики выдвигает постоянно возрастающие требования к системам аккумуляции водорода [1]. Наиболее перспективным и безопасным способом его хранения считается использование гидридообразующих интерметаллидов [2]. Так, например, объемная плотность водорода в гидридах на основе интерметаллидов составляет от ~60 до ~100 кг/м3, тогда как в газообразном состоянии даже при давлении 400 бар это всего лишь ~20 кг/м3 [3]. Столь высокие значения водородной емкости позволяют создавать анодные материалы для металлогидридных аккумуляторов с разрядной емкостью, достигающей 400 мА·ч/г [1].

Кроме наиболее распространенного в настоящее время интерметаллида LaNi5 одним из наиболее привлекательных материалов для хранения водорода считается интерметаллид TiFe, отличительными особенностями которого являются низкая стоимость и способность работать при низких давлениях и температурах окружающей среды [1].

В настоящее время внимание большого количества исследователей [4–11] привлекает изучение возможности решения проблемы «активации» этого материала [12–15]. Дело в том, что TiFe очень чувствителен к воздуху и образует пассивирующий слой, препятствующий поглощению водорода. Классический способ активации – это термообработка, заключающаяся в циклическом воздействии повышенной и комнатной температур при высоком давлении водорода [16]. Однако в настоящее время более перспективными считаются другие методы, такие как механическая обработка (шаровая мельница, холодная прокатка, кручение под высоким давлением) [8; 17–20], использование повышенного (по сравнению со стехиометрическим) содержания Ti [5; 9], добавление легирующих элементов Mn, Cr, Zr, Y и др. [6; 10; 21–23].

При использовании избытка Ti и легировании было обнаружено [5; 6; 9; 10; 21–23], что в структуре материала кроме TiFe появляются твердый раствор на основе β-Ti (называемый в некоторых работах BCC-фазой или фазой Ti4Fe) и интерметаллид Ti2Fe, которые действуют как своего рода «ворота» для водорода [6–8]. В ряде исследований [4; 5; 9–11] кроме этого эффекта отмечается также некоторое общее увеличение водородной емкости материалов при первичном гидрировании, что свидетельствует о поглощении водорода не только основной фазой TiFe, но и вторичными – β-Ti и Ti2Fe. Проведенный статистический анализ данных, полученных разными авторами для трехфазных материалов на основе TiFe, не требующих активации и содержащих в своем составе избыточное количество Ti и/или Mn и Zr, показал, что их водородная емкость при первичном гидрировании подчиняется закону аддитивности и может быть описана уравнением [24; 25]

H = 0,01537 [TiFe] + 0,03213 [Ti2Fe] + 0,03847 [Ti4Fe],

где H – водородная емкость материала, мас. %; [TiFe], [Ti2Fe] и [Ti4Fe] – содержания в его составе соответствующих фаз, мас. %.

Как следует из приведенного уравнения, водородная емкость фазы TiFe в многофазном материале TiFe–Ti2Fe–Ti4Fe оказывается на уровне 1,54 мас. % H (что достаточно близко к приведенному в работе [10] экспериментальному ее значению для гидрида TiFeH, равному 1,7–1,85 мас. % H), емкость BCC-твердого раствора Ti4Fe соответствует 3,85 мас. % H (что незначительно превышает известную [9] емкость гидрида Ti4FeH8 , равную 3,7 мас. % H), а емкость Ti2Fe оказывается на уровне 3,21 мас. % H (что также оказывается чуть выше теоретической оценки, сделанной в работе [9], – 3,09 мас. % H для гидрида Ti2FeH4,75 ). Интересно отметить, что в присутствии вторичных фаз β-Ti и Ti2Fe основная фаза TiFe, по-видимому, не образует гидрид TiFeH2 с максимально возможной емкостью 1,80–1,98 мас. % H [10], что с лихвой компенсируется, однако, вкладом β-Ti и Ti2Fe.

Вторым важным заключением, которое следует из статистического анализа [24; 25] и совпадает с выводами работы [9], является тот факт, что увеличение содержания β-Ti в структуре материалов на основе Ti и Fe приводит к уменьшению их обратимой водородной емкости, т. е. насыщение данной фазы водородом является необратимым. Способность отдавать накопленный водород интерметаллидом Ti2Fe зависит от содержания в материале легирующих элементов: при их отсутствии или при легировании небольшим количеством Mn насыщение водородом является обратимым [25], а при легировании Zr, обеспечивающим максимальное содержание Ti2Fe в структуре материала, – необратимым [9; 25]. Это позволяет сделать вывод, что наиболее перспективным путем совершенствования материалов системы Ti–Fe, способным двукратно увеличить их обратимую водородную емкость, является поиск возможности без использования легирования повысить содержание Ti2Fe в их структуре. Однако известные попытки решить эту проблему, основанные на сплавлении компонентов с последующим отжигом [16; 26; 27], закончились неудачей [5].

В данной работе рассмотрена возможность использования для этой цели взрывного прессования смеси порошков железа и титана. Отправным пунктом выбора указанного метода послужил общеизвестный факт достаточно частого образования интерметаллидов при сварке взрывом сталей и титановых сплавов [28; 29], а также тот факт, что при взрывном компактировании порошков и сварке взрывом область интенсивной пластической деформации на поверхности соединяемых компонентов формируется схожим образом [30; 31]. При этом использование порошка позволяет многократно увеличить площадь этой поверхности в объеме материала, а также уменьшить эффективные пути диффузии элементов при межфазном взаимодействии.

Методика исследования

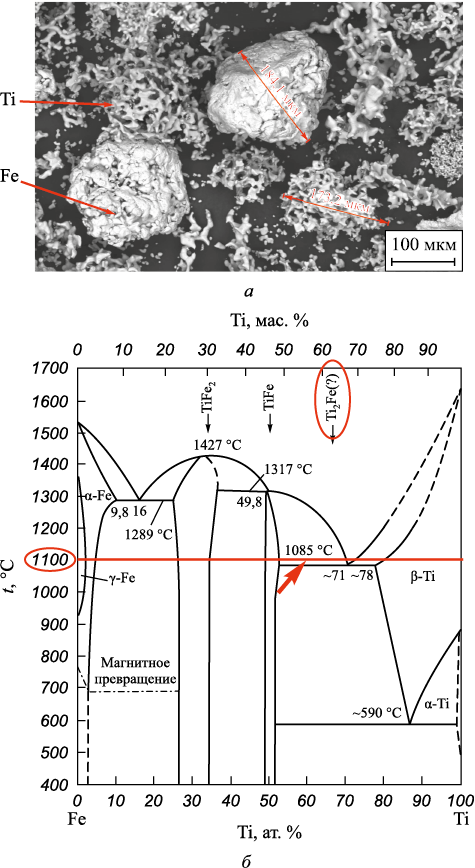

Для получения материалов использовали порошки титана марки ПТМ-1 и железа ПЖВ3 с размером частиц до 200 мкм коммерческого производителя в состоянии поставки. Частицы порошка Ti имели губчатую форму, а Fe – округлую с ярко выраженным поликристаллическим строением (рис. 1, а) Содержание компонентов в порошковой смеси составляло 36 мас. % Fe и 64 мас. % Ti, что практически совпадает со стехиометрическим составом Ti2Fe (см. рис. 1, б) и обеспечивает одинаковое объемное содержание Fe и Ti в смеси.

Рис. 1. Вид частиц Fe и Ti в исходной порошковой смеси (а) и диаграмма (б) |

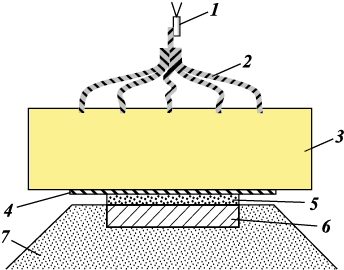

Взрывное прессование осуществлялось путем размещения исходной порошковой смеси на поверхности стальной подложки и ее нагружения плоской нормально падающей детонационной волной через промежуточную прокладку, отделяющую продукты детонации от порошка (рис. 2). Расчет физических параметров сжатия, реализуемых в опытах, производился методом (P, U)-диаграмм [33]. Результаты расчетов представлены в таблице.

Рис. 2. Схема взрывного нагружения [33]

Параметры ударно-волнового сжатия порошковой смеси

|

Исследование фазового состава, структуры и химического состава фаз полученных образцов проводили методами рентгеновского фазового анализа с помощью рентгеновского дифрактометра D8 Advance («Bruker Optik GmbH», Германия) и растровой электронной микроскопии с использованием микроскопа Versa 3D (FEI, Чехия) с интегрированной системой микрорентгеноспектрального энергодисперсионного анализа Apollo-X (EDAX, США).

Результаты экспериментов

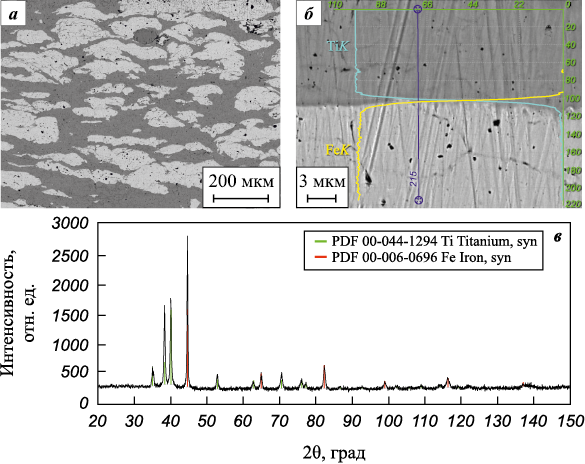

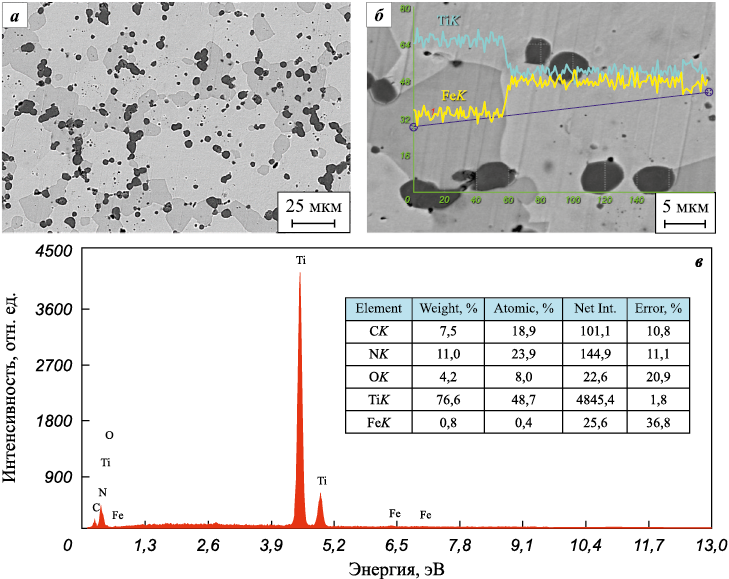

Исследование полученных взрывным прессованием материалов показало, что при использовании этого метода, обеспечивающего давление ударно-волнового сжатия на уровне Р = 11,5 ГПа и температуру разогрева до 777 °С, порошковая смесь уплотняется до практически монолитного материала (рис. 3, а). При этом деформация частиц происходит за счет равномерного пластического течения, в результате которого они заметно сплющиваются по ходу ударного сжатия и раздаются в поперечном направлении. Следов изменения первоначального фазового состава обнаружить не удалось (рис. 3, в). Даже в непосредственной близости от межфазных границ химический состав фаз практически не изменился (рис. 3, б).

Рис. 3. Структура (а), химический (б) и фазовый (в) составы материалов, |

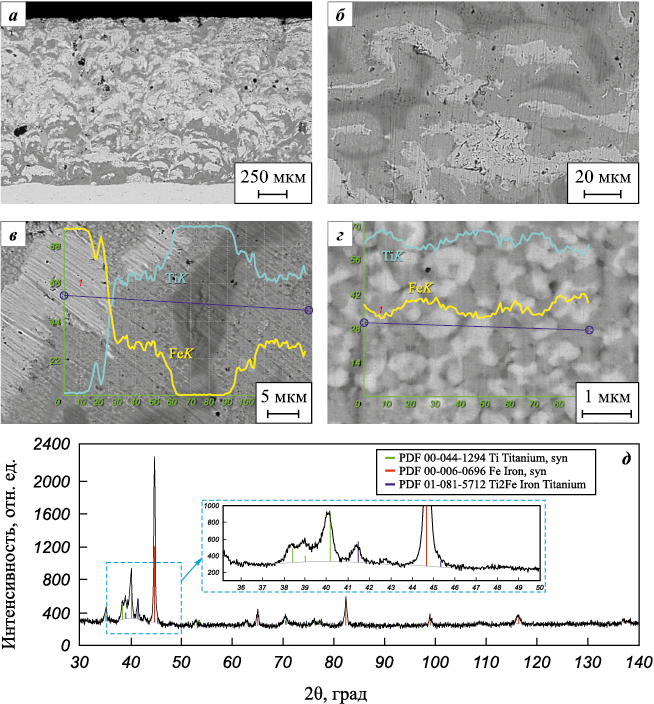

На более жестких режимах ударно-волнового сжатия (Р = 12,5 ГПа и t = 831 °С) характер деформации частиц компонентов порошковой смеси принципиально меняется. Пластическая деформация локализуется в их поверхностных слоях и приобретает ярко выраженный струйный характер с образованием специфических «завихрений», подробно описанных в работах [33; 35].

При этом на межфазных поверхностях образуются сплошные прослойки интерметаллида толщиной до 20 мкм (рис. 4, б), который по химическому составу (рис. 4, в) и кристаллическому строению (рис. 4, д) может быть идентифицирован как метастабильная фаза Ti2Fe.

Рис. 4. Структура (а, б), химический (в, г) и фазовый (д) составы материалов, |

Детальное рассмотрение микроструктуры зоны взаимодействия компонентов исходной порошковой смеси указывает (рис. 4, г) на ее химическую неоднородность, выражающуюся в периодических (с периодом 1,5–2,0 мкм) колебаниях состава интерметаллида. При этом отклонение от среднего стехиометрического соотношения компонентов доходит до 7 %.

Обсуждение результатов

Полученные в результате проведенных исследований данные указывают, что механизм пластического деформирования частиц титана и железа при взрывном прессовании существенно влияет на процесс образования метастабильной фазы Ti2Fe. Можно высказать несколько предположений о природе этого влияния. Наиболее правдоподобной выглядит гипотеза о том, что интерметаллид образуется в том случае, когда при ударно-волновой обработке в материале образуется жидкая фаза. Данное суждение, прежде всего, не противоречит опыту сварки взрывом титановых сплавов и сталей [28; 29; 36].

Поскольку температура контактного плавления в системе Ti–Fe невысока и составляет в соответствии с диаграммой состояния системы 1085 °С (см. рис. 1), то ее достижение на границах частиц в случае взрывного прессования в режимах, обеспечивающих среднюю расчетную температуру разогрева 831 °С, при наличии струйных течений металла и крайней неоднородности температурного поля, является вполне вероятным. Неоднородность слоя образовавшегося интерметаллида в этом случае может быть результатом одновременного роста его зерен из достаточно большого числа центров кристаллизации в объеме жидкой фазы в условиях быстрого охлаждения за счет теплоотвода в «холодные» участки структуры и металлическую подложку.

Для проверки высказанной гипотезы прессовки, полученные в режиме нагружения, обеспечивающем равномерное пластическое течение материала частиц, и не имеющие в своем составе интерметаллидой фазы, подвергли нагреву до 1100 °С в вакууме с выдержкой в течение 1 ч с последующим охлаждением в потоке аргона. В результате исходные компоненты прессовок полностью прореагировали друг с другом и сформировалась структура, состоящая из интерметаллидов TiFe и Ti2Fe (рис. 5, а, б).

Рис. 5. Структура (а), химический состав интерметаллидных фаз (б) |

Сопутствующие примеси внедрения – углерод, кислород и азот – оказались связанными в оксикарбонитриды титана (рис. 5, в), которые в результате коагуляции и коалесценции в жидкой фазе образовали достаточно крупные включения, равномерно распределенные в объеме материала (рис. 5, а, б). Переход части Ti в эти включения, по всей видимости, послужил основной причиной того, что кроме интерметаллидной фазы Ti2Fe в структуре материала образовалась фаза TiFe. Решение этой проблемы требует увеличения (сверх стехиометрического) содержания Ti в исходной смеси порошков.

Вторым фактором, определившим наличие интерметаллида TiFe в структуре прессовок, полученных термической обработкой, явилось, вероятно, существенное увеличение длительности процесса межфазного взаимодействия при переходе от чисто взрывной обработки к сочетанию взрывной и термической, в результате чего вероятность образования стабильной фазы TiFe и растворения метастабильной фазы Ti2Fe возросла.

Выводы

1. В условиях взрывного прессования смесей порошков железа и титана, обеспечивающих равномерную деформацию исходных частиц без струйных течений, наблюдается их уплотнение до практически беспористого состояния и сохранение исходного фазового состава смеси.

2. При использовании режимов прессования с локализованной пластической деформацией и струйными течениями материала частиц исходной порошковой смеси образуется химически неоднородный метастабильный интерметаллид Ti2Fe в виде сплошных прослоек между частицами железа и титана.

3. Эффективным методом получения материалов с высоким содержанием метастабильного интерметаллида Ti2Fe является совмещение взрывного прессования смеси порошков Fe и Ti с последующей термической обработкой в межкритическом интервале температур (реакционное спекание в присутствии жидкой фазы).

Список литературы

1. Cuevas F., Amdisen M.B., Baricco M., Buckley C.E., Cho Y.W., De Jongh P., Latroche M. Metallic and complex hydride-based electrochemical storage of energy. Progress in Energy. 2022;4(3):032001. https://doi.org/10.1088/2516-1083/ac665b

2. Tarasov B.P., Fursikov P.V., Volodin A.A., Bocharnikov M.S., Shimkus Y.Y., Kashin A.M., Lototskyy M.V. Metal hydride hydrogen storage and compression systems for energy storage technologies. International Journal of Hydrogen Energy. 2021.46(25):3647–13657. https://doi.org/10.1016/j.ijhydene.2020.07.085

3. Yartys V.A., Lototskyy M.V. Laves type intermetallic compounds as hydrogen storage materials: a review. Journal of Alloys and Compounds. 2022;916:65219.

4. Guéguen A., Latroche M. Influence of the addition of vanadium on the hydrogenation properties of the compounds TiFe0.9Vx and TiFe0.8Mn0.1Vx (x = 0, 0.05 and 0.1). Journal of Alloys and Compounds . 2011; 509(18):5562–5566. https://doi.org/10.1016/j.jallcom.2011.02.036

5. Ulate-Kolitsky E., Tougas B., Huot J. Hydrogenation of TixFe2-x-based alloys with overstoichiometric Ti ratio (x = 1.1, 1.15 and 1.2). International Journal of Hydrogen Energy. 2021;46(77): 38363–38369. https://doi.org/10.1016/j.ijhydene.2021.09.077

6. Manna J., Tougas B., Huot J. First hydrogenation kinetics of Zr and Mn doped TiFe alloy after air exposure and reactivation by mechanical treatment. International Journal of Hydrogen Energy. 2020;45(20):11625–11631. https://doi.org/10.1016/j.ijhydene.2020.02.043

7. Lv P., Liu Z. Effect of high zirconium content on hydrogenation properties and anti-poisoning ability of airexposed TiFe alloy. Journal of Materials Research and Technology. 2019;8(6):5972–5983. https://doi.org/10.1016/j.jmrt.2019.09.072

8. Manna J., Tougas B., Huot J. Mechanical activation of air exposed TiFe + 4 wt% Zr alloy for hydrogenation by cold rolling and ball milling. International Journal of Hydrogen Energy. 2018;43(45):20795–20800. https://doi.org/10.1016/j.ijhydene.2018.09.096

9. Ulate-Kolitsky E., Tougas B., Huot J. First hydrogenation of TiFe with addition of 20 wt.% Ti. Hydrogen. 2022;3(4):379–388. https://doi.org/10.3390/hydrogen3040023

10. Patel A.K., Duguay A., Tougas B., Schade C., Sharma P., Huot J. Microstructure and first hydrogenation properties of TiFe alloy with Zr and Mn as additives. International Journal of Hydrogen Energy. 2020;45(1):787–797. https://doi.org/10.1016/j.ijhydene.2019.10.239

11. Dematteis E.M., Capurso G., Jepsen J., Cuevas F., Latroche M. Fundamental hydrogen storage properties of TiFe-alloy with partial substitution of Fe by Ti and Mn. Journal of Alloys and Compounds. 2021;874:159925. https://doi.org/10.1016/j.jallcom.2021.159925

12. Schober T., Westlake D.G. Activation of FeTi for hydrogen storage: a different view. Scripta Metallurgica. 1981;15(8): 913–918. https://doi.org/10.1016/0036-9748(81)90277-5

13. Silva B.H., Almeida J.M.P., Hernandes A.C., Gonçalves R.V., Zepon G. Pulsed laser activation method for hydrogen storage alloys. International Journal of Hydrogen Energy. 2024;53:885–890. https://doi.org/10.1016/j.ijhydene.2023.12.143

14. Salman M.S., Lai Q., Luo X., Pratthana C., Rambhujun N., Costalin M., Wang T., Sapkota P., Liu W., Grahame A., Tupe J., Aguey-Zinsou K.-F. The power of multifunctional metal hydrides: A key enabler beyond hydrogen storage. Journal of Alloys and Compounds. 2022;920:165936. https://doi.org/10.1016/j.jallcom.2022.165936

15. Lai Q., Sun Y., Wang T., Modi P., Cazorla C., Demirci U.B., Fernandez J.R.A., Leardini F., Aguey-Zinsou K.-F. How to design hydrogen storage materials? Fundamentals, synthesis, and storage tanks. Advanced Sustainable Systems. 2019;3(9):1900043. https://doi.org/10.1002/adsu.201900043

16. Reilly J.J., Wiswall R.H. Formation and properties of iron titanium hydride. Inorganic Chemistry. 1974;13(1): 218–222. https://doi.org/10.1021/ic50131a042

17. Lv P., Guzik M.N., Sartori S., Huot J. Effect of ball milling and cryomilling on the microstructure and first hydrogenation properties of TiFe+4 wt.% Zr alloy. Journal of Materials Research and Technology. 2019; 8(2):1828–1834. https://doi.org/10.1016/j.jmrt.2018.12.013

18. Guo F., Namba K., Miyaoka H., Jain A., Ichikawa T. Hydrogen storage behavior of TiFe alloy activated by different methods. Materials Letters: X. 2021;9:100061. https://doi.org/10.1016/j.mlblux.2021.100061

19. Ulate-Kolitsky E., Tougas B., Neumann B., Schade C., Huot J. First hydrogenation of mechanically processed TiFe-based alloy synthesized by gas atomization. International Journal of Hydrogen Energy. 2021; 46(10):7381–7389. https://doi.org/10.1016/j.ijhydene.2020.11.237

20. Oliveira V.B., Beatrice C.A.G., Leal Neto R.M., Silva W.B., Pessan L.A., Botta W.J., Leiva D. R. Hydrogen absorption/desorption behavior of a cold-rolled TiFe intermetallic compound. Materials Research. 2021;24(6):e20210204. https://doi.org/10.1590/1980-5373-MR-2021-0204

21. Yang T., Wang P., Xia C., Liu N., Liang C., Yin F., Li Q. Effect of chromium, manganese and yttrium on microstructure and hydrogen storage properties of TiFe-based alloy. International Journal of Hydrogen Energy. 2020; 45(21):12071–12081. https://doi.org/10.1016/j.ijhydene.2020.02.086

22. Park K.B., Ko W.S., Fadonougbo J.O., Na T.W., Im H.T., Park J.Y., Park H.K. Effect of Fe substitution by Mn and Cr on first hydrogenation kinetics of air-exposed TiFe-based hydrogen storage alloy. Materials Characterization. 2021;178:111246. https://doi.org/10.1016/j.matchar.2021.111246

23. Faisal M., Suh J.Y., Lee Y.S. Understanding first cycle hydrogenation properties of Ti–Fe–Zr ternary alloys. International Journal of Hydrogen Energy. 2021;46(5): 4241–4251. https://doi.org/10.1016/j.ijhydene.2020.11.025

24. Крохалев А.В., Черников Д.Р., Харламов В.О., Тужиков О.О., Кузьмин С.В., Лысак В.И. Анализ влияния фазового состава материалов системы «титан–железо»ы на водородную емкость при первичном гидрировании. Известия ВолгГТУ. Сер. Металлургия. 2023;7(278):7–13. https://doi.org/10.35211/1990-5297-2023-7-278-7-13

25. Крохалев А.В., Черников Д.Р., Харламов В.О., Тужиков О.О., Кузьмин С.В., Лысак В.И. Анализ влияния фазовых составляющих на водородную емкость материалов системы «титан–железо». Известия ВолгГТУ. Сер. Проблемы материаловедения, сварки и прочности в машиностроении. 2023; 6(277):47–51. https://doi.org/10.35211/1990-5297-2023-6-277-47-51

26. Fokin V.N., Fokina E.E., Korobov I.I., Tarasov B.P. Phase transformations in the systems Ti2Fe–H2 and Ti2Fe–NH3. Russian Journal of Inorganic Chemistry. 2016;61(7): 891–895. https://doi.org/10.1134/S0036023616070044.pdf

27. Park K.B., Na T.W., Do Kim Y., Park J.Y., Kang J.W., Kang H.S., Park K., Park H.K. Characterization of microstructure and surface oxide of Ti1.2Fe hydrogen storage alloy. International Journal of Hydrogen Energy. 2021;46(24): 13082–13087. https://doi.org/10.1016/j.ijhydene.2021.01.105

28. Лысак В.И., Кузьмин С.В. Сварка взрывом. М.: Машиностроение-1, 2005. 544 с.

29. Трыков Ю.П., Гуревич Л.М., Шморгун В.Г. Титаностальные композиты и соединения: Монография. Волгоград: ВолгГТУ, 2013. 344 с.

30. Бондарь М.П. Компактирование взрывом: тип микроструктуры контактных границ, созданный при образовании прочной связи. Физика горения и взрыва. 2004;40(4):131–140. https://www.sibran.ru/upload/iblock/226/226d77740cc650ef83c74b864d672f61.pdf

31. Бондарь М.П. Исследование соединений на контактах металлических поверхностей, созданных динамическими методами. Физическая мезомеханика. 2001;4(6):67–75. https://cyberleninka.ru/article/n/issledovanie-soedineniy-na-kontaktah-metallicheskih-poverhnostey-sozdannyh-dinamicheskimi-metodami/viewer

32. Диаграммы состояния двойных металлических систем: Справочник: В 3 т.: Т. 2. Под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997. 1024 с.

33. Лысак В.И., Крохалев А.В., Кузьмин С.В., Рогозин В.Д., Каунов А.М. Прессование порошков взрывом: Монография. М.: Машиностроение-1, 2015. 252 с.

34. Пай В.В., Кузьмин Г. Е, Яковлев И.В. Приближенная оценка параметров нагружения в композиционных материалах для случая сильных ударных волн. Физика горения и взрыва.1995;31(3):134–138. https://www.sibran.ru/upload/iblock/964/964eec0cb0286a94463d7162037900b3.pdf

35. Рогозин В.Д. Взрывная обработка порошковых материалов. Волгоград: РПК «Политехник», 2002. 135 с.

36. Кузьмин Е.В., Королев М.П., Лысак В.И., Кузьмин С.В., Зарубин М.С, Петрушкин П.А., Львов В.А. Особенности формирования соединения композита титан–сталь при сварке взрывом с воздействием ультразвука. Известия ВолгГТУ. Сер. Сварка взрывом и свойства сварных соединений. 2020; 11(246):19–23. https://doi.org/10.35211/1990-5297-2020-11-246-19-23

Об авторах

А. В. КрохалевРоссия

Александр Васильевич Крохалев – д.т.н., декан факультета технологии конструкционных материалов

Россия, 400005, г. Волгоград, пр-т им. Ленина, 28

В. О. Харламов

Россия

Валентин Олегович Харламов – к.т.н., доцент кафедры «Оборудование и технология сварочного производства», вед. инженер Центра коллективного пользования «Физико-химические методы исследования»

Россия, 400005, г. Волгоград, пр-т им. Ленина, 28

Д. Р. Черников

Россия

Дмитрий Романович Черников – аспирант кафедры «Оборудование и технология сварочного производства»

Россия, 400005, г. Волгоград, пр-т им. Ленина, 28

С. В. Кузьмин

Россия

Сергей Викторович Кузьмин – д.т.н., чл.-корр. РАН, профессор кафедры «Оборудование и технология сварочного производства», первый проректор

Россия, 400005, г. Волгоград, пр-т им. Ленина, 28

В. И. Лысак

Россия

Владимир Ильич Лысак – д.т.н., академик РАН, проф., зав. кафедрой «Оборудование и технология сварочного производства», научный руководитель

Россия, 400005, г. Волгоград, пр-т им. Ленина, 28

Рецензия

Для цитирования:

Крохалев А.В., Харламов В.О., Черников Д.Р., Кузьмин С.В., Лысак В.И. Экспериментальное исследование возможности получения материалов на основе метастабильной фазы Ti2Fe c помощью взрывного прессования и термической обработки. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):17-25. https://doi.org/10.17073/1997-308X-2024-4-17-25

For citation:

Krokhalev A.V., Kharlamov V.O., Chernikov D.R., Kuzmin S.V., Lysak V.I. Experimental study of the feasibility of producing materials based on the metastable phase Ti2Fe through explosive compaction and heat treatment. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):17-25. https://doi.org/10.17073/1997-308X-2024-4-17-25

JATS XML