Перейти к:

Растворение–осаждение и рост зерна кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W

https://doi.org/10.17073/1997-308X-2024-4-26-34

Аннотация

Представлены результаты исследования процесса растворения–осаждения и роста зерна кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W. Образцы получали статическим прессованием смесей порошков технически чистых меди, олова, кобальта и вольфрама. Средний размер частиц кобальта составлял 1,6 мкм, вольфрама – 20 мкм. Часть образцов содержали механоактивированный вольфрам со средним размером частиц 0,14 мкм. Спекание материалов проводили в вакууме при температурах 820 и 1100 °С с выдержками 5, 20 и 120 мин. Структуру спеченных материалов исследовали методами сканирующей электронной микроскопии и оптической металлографии. Карты распределения элементов в материалах получали путем микрорентгеноспектрального анализа. Размеры зерна кобальта измеряли с помощью специализированного программного обеспечения. Наибольший размер зерна наблюдался в материале Cu–Sn–Co: после спекания при указанных температурах и выдержках он составлял 8–46 мкм. Установлено, что наиболее интенсивный рост зерна происходит в течение первых 20 мин спекания. Добавка порошка вольфрама в материал Cu–Sn–Co способствует формированию более мелкого зерна кобальта. Это объясняется тем, что частицы вольфрама, обладающего высокой поверхностной энергией, играют роль центров кристаллизации кобальта из жидкой фазы. Механическая активация порошка вольфрама увеличивает площадь его свободной поверхности и способствует усилению массопереноса Co через жидкую фазу к частицам W. Это позволяет ослабить осаждение вещества на крупных частицах Co и предотвратить их рост. В результате в материале Cu–Sn–Co–W, содержащем механоактивированный вольфрам, получены минимальные значения среднего размера зерна кобальта, находящиеся в диапазоне 3–25 мкм.

Ключевые слова

Для цитирования:

Соколов Е.Г., Озолин А.В., Бобылев Э.Э., Голиус Д.А., Арефьева С.А. Растворение–осаждение и рост зерна кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):26-34. https://doi.org/10.17073/1997-308X-2024-4-26-34

For citation:

Sokolov E.G., Ozolin A.V., Bobylev E.E., Golius D.A., Arefieva S.A. Dissolution-precipitation and cobalt grain growth during liquid phase sintering of Cu–Sn–Co and Cu–Sn–Co–W powder materials. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):26-34. https://doi.org/10.17073/1997-308X-2024-4-26-34

Введение

Получение спеченных материалов с мелкозернистой структурой и повышенными механическими свойствами является одной из актуальных задач порошковой металлургии.

При жидкофазном спекании различных материалов протекает процесс растворения–осаждения, который имеет место в тех случаях, когда вещество твердой фазы растворимо в жидкой [1–3]. Растворение-осаждение вещества твердой фазы вносит определенный вклад в усадку и уплотнение материала, но вместе с тем может привести к формированию крупнозернистой структуры и ухудшению его механических свойств [4–6].

Для получения мелкозернистой структуры в спеченных материалах применяют различные методы, в том числе направленные на подавление процесса растворения–осаждения. К последним относятся гомогенизация спекаемой шихты по размерам и форме частиц порошков [6; 7], сокращение продолжительности спекания [8; 9], введение в порошковый материал ингибиторов роста зерна [10; 11].

С целью сокращения продолжительности пребывания материала при высоких температурах используют электроискровое спекание [8; 9]. Применение этого способа возможно не для всех материалов и изделий. Пресс-формы при электроискровом спекании подвергаются быстрому изнашиванию, что отрицательно сказывается на точности размеров изделий.

Для ингибирования роста зерна в вольфрамокобальтовые твердые сплавы вводят небольшие добавки карбидов хрома, ванадия, ниобия или других тугоплавких металлов [10; 11]. Имеются также сведения об ингибировании роста зерна твердых сплавов добавками наночастиц оксида алюминия [12]. При жидкофазном спекании эти вещества осаждаются на поверхности частиц карбида вольфрама и ингибируют их рост. Введение указанных добавок приводит к формированию хрупких слоев вокруг частиц карбида вольфрама, что отрицательно влияет на механические свойства спеченных материалов.

В некоторые композиционные материалы вводят алмазно-графитовые наночастицы, служащие центрами кристаллизации жидкой фазы при охлаждении после спекания [13]. Добавка таких частиц позволяет получить мелкое зерно из жидкой фазы, но не препятствует растворению-осаждению и росту зерна твердой фазы при спекании. В связи с этим существует необходимость разработки новых способов формирования мелкозернистой структуры в спеченных материалах.

В работе [14] показано, что при помещении в расплав двух разнородных твердых металлов, ограниченно растворимых в жидкой фазе, происходит перенос массы в направлении металла с более высокой поверхностной энергией. Эта закономерность открывает возможности воздействия на процесс растворения–осаждения путем введения в порошковый материал частиц, обладающих большой поверхностной энергией.

Порошковые материалы Cu–Sn–Co находят применение в качестве металлических связок алмазных абразивных инструментов [15–17], которые обладают стойкостью к абразивному износу, хорошей адгезией к зернам алмаза [16]. При жидкофазном спекании этих материалов наблюдается рост зерна кобальта, отрицательно влияющий на механические свойства. Для предотвращения этого эффекта в материал Cu–Sn–Co целесообразно вводить частицы вольфрама. По сравнению с другими компонентами данного сплава вольфрам обладает более высокой поверхностной энергией, составляющей, по различным данным, 2,7–5,57 Дж/м2 [18; 19]. При этом он является карбидообразующим металлом, и его добавка улучшает адгезию связок Cu–Sn–Co к зернам алмазного абразива [17].

В настоящей работе были поставлены следующие задачи:

– выявить закономерности растворения–осаждения и роста зерна кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W;

– разработать новый способ получения спеченных материалов с мелкозернистой структурой.

Методика исследований

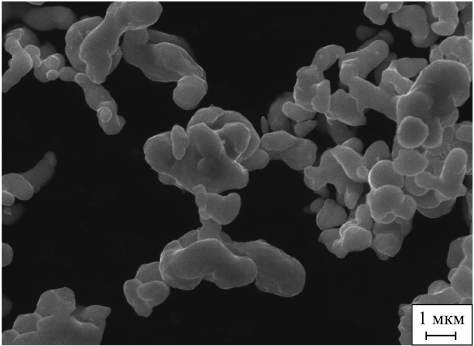

Для проведения исследований использовали следующие металлические порошки: медный марки ПМС-1 (ГОСТ 4960–75), оловянный ПО1 (ГОСТ 9723–73) и кобальтовый Diacob-1600 («Dr. Fritsch Kg.», Германия). Последний был получен карбонильным методом, имел округлую форму частиц со средним размером 1,6 мкм (рис. 1).

Рис. 1. Форма и размер частиц порошка кобальта Diacob-1600 |

Порошок вольфрамовый специальный W16,5 производства АО «Победит» (Россия), состоящий из частиц равноосной формы со средним размером около 20 мкм, подвергали механической активации в центробежной шаровой мельнице АГО-2У (НПО «НОВИЦ», Россия) в течение 60 мин с частотой вращения водила 800 об/мин [20]. После обработки частицы вольфрама имели равноосную форму и размеры в интервале 0,025–12,0 мкм (средний размер D ~ 0,14 мкм).

Из указанных порошков были приготовлены смеси, состав которых приведен в таблице.

Состав порошковых материалов

| |||||||||||||||||||||||||||||

Порошковые навески массой 20 г уплотняли односторонним статическим прессованием под нагрузкой 850 МПа. Полученные цилиндрические образцы диаметром 21 мм спекали в вакууме при температурах 820 и 1100 °С с продолжительностью выдержки 5, 20 и 120 мин и готовили микрошлифы. Для выявления микроструктуры использовали травитель, содержащий 5 г FeCl3 , 15 мл HCl и 100 мл воды.

Микроструктуру спеченных сплавов исследовали на сканирующем электронном микроскопе EVO HD 15 и металлографическом микроскопе AxioObserver.A1m (оба производства «Carl Zeiss AG», Германия) при увеличениях 50–1000 крат. Измерение размеров зерен в спеченных материалах осуществляли с помощью программного обеспечения AxioVision Rel.4.8 («Carl Zeiss AG»).

Распределение элементов в образцах исследовали методом микрорентгеноспектрального анализа на микроскопе EVO HD 15.

Результаты и их обсуждение

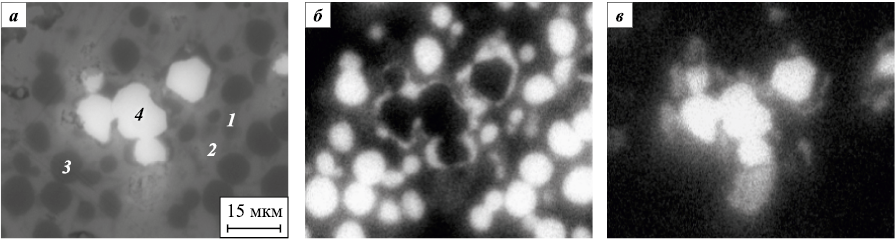

На рис. 2 показана микроструктура материала Cu–Sn–Co–W, содержащего вольфрам W16,5, подвергнутого спеканию при 820 °С с выдержкой 20 мин. Фазовый состав сплавов Cu–Sn–Co и Cu–Sn–Co–W исследован в работах [20; 21].

Рис. 2. Микроструктура спеченного материала Cu–Sn–Co–W (а) |

После спекания при температурах 820–1100 °С материалы состоят из следующих фаз: твердый раствор на основе меди (Cu), интерметаллидная фаза Cu10Sn3 (ξ-фаза) и α-Co. В образцах Cu–Sn–Co–W присутствуют α-W и метастабильный β-W. Интерметаллидные соединения Co–Sn и Co–W в спеченных материалах не обнаружены. Микрорентгеноспектральный анализ показал, что вольфрам не растворяется ни в медно-оловянных фазах (Cu) и ξ, ни в α-Co. Частицы W, наблюдаемые на рис. 2, сохранили свою первоначальную форму, характерную для порошка марки W16,5. В структуре материала, содержащего механоактивированный порошок, после спекания сохраняются мелкодисперсные частицы W, в том числе имеющие поперечный размер менее 100 нм.

Структурообразование материалов при спекании состояло из нескольких этапов:

– образование жидкой фазы: плавление олова, его диффузия в частицы меди и последующее оплавление поверхностных слоев частиц, обогащенных оловом;

– вязкое течение жидкости и перегруппировка частиц Co и W;

– растворение–осаждение кобальта;

– при последующем охлаждении – кристаллизация жидкой фазы в виде твердого раствора (Cu) и интерметаллидной ξ-фазы.

По данным микрорентгеноспектрального анализа содержание кобальта в фазах (Cu) и ξ составляет 2 и 3 мас. % соответственно. Это свидетельствует о его растворимости в жидкой фазе при температурах спекания.

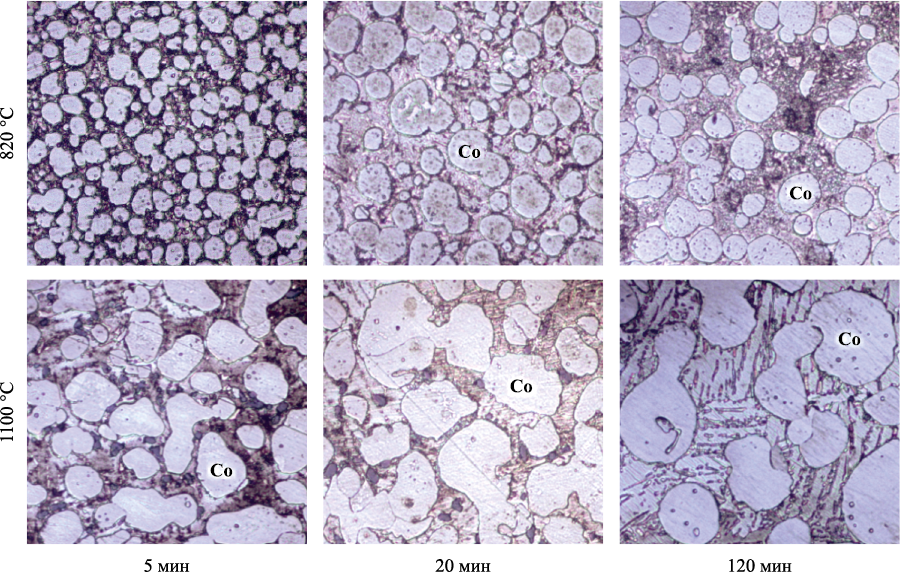

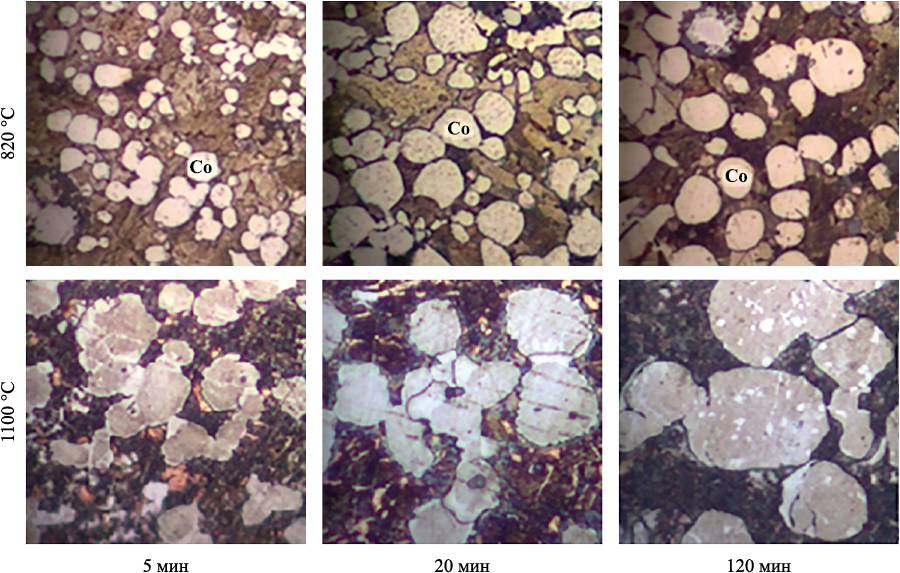

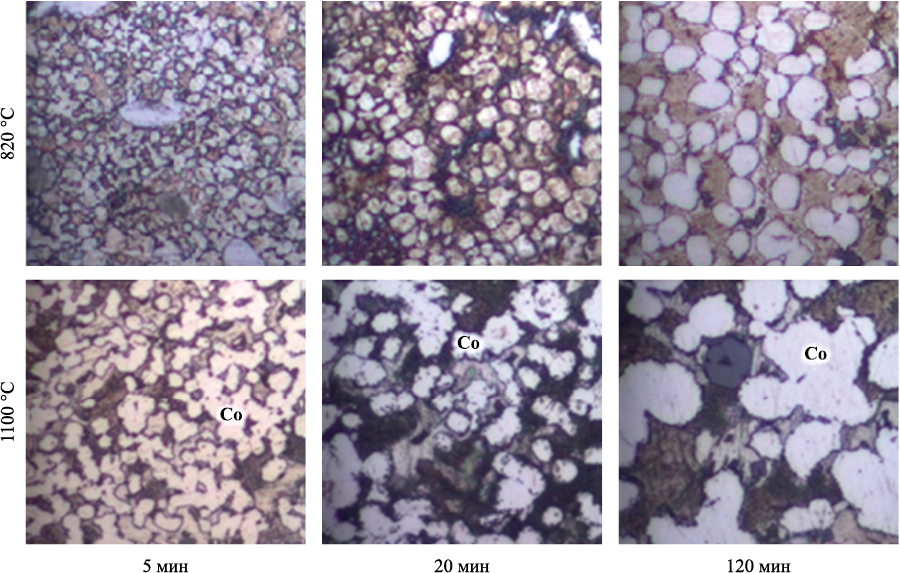

Процесс растворения–осаждения приводит к заметному изменению формы и размеров частиц Co. На рис. 3–5 они видны как наиболее светлая составляющая. С увеличением температуры и продолжительности спекания частицы Co приобретают более равноосную форму и становятся более однородными по размерам.

Рис. 3. Структура сплавов Cu–Sn–Co

Рис. 4. Структура сплавов Cu–Sn–Co–W, содержащих вольфрам W16,5

Рис. 5. Структура сплавов Cu–Sn–Co–W(m), содержащих механоактивированный вольфрам |

В работах [22; 23] приведено уравнение, показывающее нелинейную зависимость между продолжительностью жидкофазного спекания и размером частицы твердой фазы, окруженной расплавом:

\[{D^n} - D_0^n = k\tau ,\]

где \({D^n}\) и \(D_0^n\) – размеры частицы после и до спекания; τ – продолжительность спекания; k – константа; показатель степени n зависит от того, какой из этапов определяет интенсивность растворения–осаждения вещества твердой фазы:

– если наиболее медленным процессом является растворение твердой фазы в жидкой, то n = 2;

– если определяющим этапом является диффузия растворенного вещества в жидкой фазе, то n = 3.

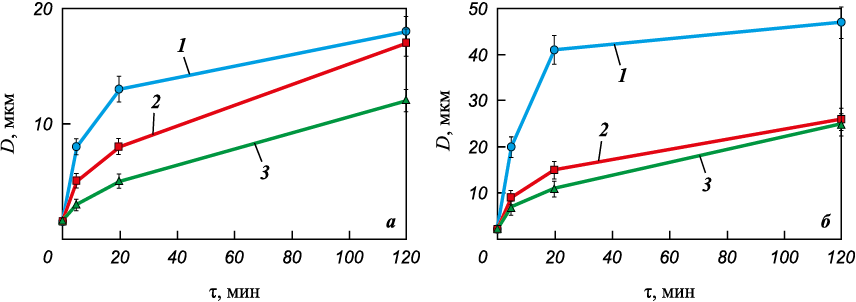

Кинетические кривые роста частиц Co, представленные на рис. 6, хорошо согласуются с приведенным уравнением в том случае, если принять параметр n = 3. Это свидетельствует о том, что скорость роста частиц Co лимитируется скоростью диффузии атомов Co через жидкую фазу.

Рис. 6. Зависимость размера зерна кобальта от продолжительности спекания |

На рис. 6 видно, что размер частиц Co наиболее интенсивно растет в течение первых 5–20 мин выдержки при спекании. При протекании процесса растворения–осаждения частицы Co становятся более однородными по форме и размерам, что приводит к уменьшению разности химических потенциалов кобальта в частицах. Вследствие этого при дальнейшей изотермической выдержке ослабевает движущая сила массопереноса и замедляется скорость роста зерна Co.

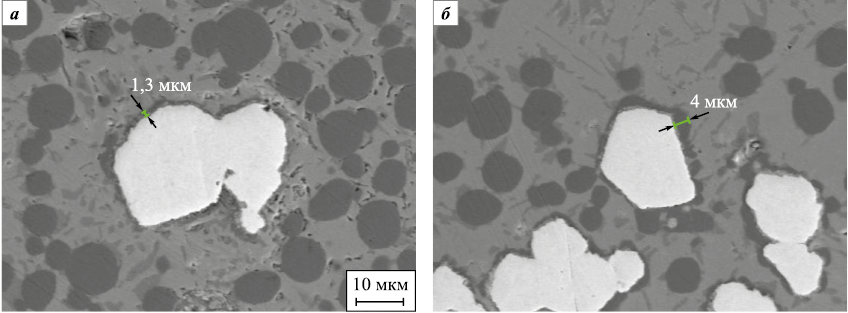

Добавка вольфрама в порошковый материал Cu–Sn–Co способствует заметному уменьшению зерна Co. Микрорентгеноспектральный анализ спеченного материала показал, что на поверхности частиц W присутствует кобальтовый слой (виден на картах распределения компонентов, рис. 2). Известно, что вольфрам обладает более высокой поверхностной энергией, чем кобальт [18; 19], вследствие этого при спекании происходит массоперенос последнего через жидкую фазу к поверхности частиц W. Толщина Co-слоя преимущественно равномерная (рис. 7, а). Отдельные неравномерные участки, имеющие наибольшую толщину, сформировались за счет припекания кобальтовых частиц к вольфрамовым (рис. 7, б). Вероятный механизм припекания – растворение Co на контактных участках и его осаждение на свободной поверхности частиц W [1; 3].

Рис. 7. Кобальтовый слой на частицах вольфрама, сформированный за счет осаждения Co |

Следует отметить, что частицы вольфрама, имеющего высокую плотность, при массовой доле 7 % занимают лишь 2 % объема спеченного материала. По этой причине диффузионный поток, направленный от частиц Co к частицам W, ограничивается сравнительно небольшой площадью свободной поверхности последних.

После механической активации по указанному выше режиму значительно возрастает площадь свободной поверхности порошка вольфрама. В механоактивированном порошке средний размер частиц W составляет около 0,14 мкм. Расчет с использованием известных геометрических формул показывает, что при постоянном объеме порошкового материала уменьшение диаметра равноосных (сферических) частиц от 20 до 0,14 мкм увеличивает площадь свободной поверхности порошка приблизительно в 140 раз.

Увеличение свободной поверхности вольфрама усиливает массоперенос кобальта через жидкую фазу к частицам W. В результате осаждение вещества на крупных частицах Co уменьшается и в материале формируется мелкозернистая структура (см. рис. 5).

Выявленные закономерности массопереноса кобальта были использованы при разработке нового способа получения спеченных материалов с мелкозернистой структурой [24]: введение в порошковый материал мелкодисперсных тугоплавких частиц, обладающих высокой поверхностной энергией. Добавка таких частиц изменяет направление массопереноса при жидкофазном спекании и блокирует рост зерна твердой фазы.

Положительный эффект от введения в материал Cu–Sn–Co механоактивированного порошка вольфрама виден на следующем примере. При температуре спекания 820 °С и выдержке 20 мин в материале формируются зерна Co со средним размером 13 мкм. Введение в материал механоактивированного порошка вольфрама в количестве 7 мас. % при тех же условиях спекания обеспечивает получение зерна Co со средним размером 5 мкм.

Выводы

1. В результате проведенных исследований установлены закономерности процесса растворения–осаждения кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W.

2. Установлено, что добавка порошка вольфрама в сплав Cu–Sn–Co способствует формированию более мелкого зерна кобальта. Это объясняется тем, что частицы вольфрама, обладающего высокой поверхностной энергией, играют роль центров кристаллизации кобальта из жидкой фазы.

3. Механическая активация порошка вольфрама увеличивает площадь его свободной поверхности и способствует усилению массопереноса кобальта через жидкую фазу к частицам W. Это позволяет ослабить осаждение вещества на крупных частицах Co и дополнительно уменьшить размер кобальтового зерна.

4. На основании выявленных закономерностей предложен новый способ получения спеченных материалов с мелкозернистой структурой. Его сущность заключается в том, что добавка в порошковый материал мелкодисперсных тугоплавких частиц, обладающих высокой поверхностной энергией, изменяет направление массопереноса и блокирует рост зерна твердой фазы при жидкофазном спекании.

Список литературы

1. Kingery W.D. Densification during sintering in the presence of a liquid phase I. Theory. Journal of Applied Physics. 1959;30(3):301–306. https://doi.org/10.1063/1.1735155

2. Еременко В.Н., Найдич Ю.В., Лавриненко И.А. Спекание в присутствии жидкой металлической фазы. Киев: Наукова думка, 1968.

3. German R.M., Suri P., Park S.J. Review: Liquid phase sintering. Journal of Materials Science. 2009;44:1–39. https://doi.org/10.1007/s10853-008-3008-0

4. Mortensen A. Kinetics of densification by solution-reprecipitation. Acta Materialia. 1997;45(2):749–758. https://doi.org/10.1016/S1359-6454(96)00202-9

5. Müller D., Konyashin I., Farag S., Ries B., Zaitsev A.A., Loginov P.A. WC coarsening in cemented carbides during sintering. Part I: The influence of WC grain size and grain size distribution. International Journal of Refractory Metals and Hard Materials. 2022;102:105714. https://doi.org/10.1016/j.ijrmhm.2021.105714

6. Трофименко Н.Н., Ефимочкин И.Ю., Дворецков Р.М., Батиенков Р.В. Получение мелкозернистых твердых сплавов системы WC–Co (обзор). Труды ВИАМ. 2020;1(85):92–100. https://dx.doi.org/10.18577/2307-6046-2020-0-1-92-100

7. Fisher J.G., Kang S-J.L. Strategies and practices for suppressing abnormal grain growth during liquid phase sintering. Journal of the American Ceramic Society. 2019; 102(2):717–735. https://doi.org/10.1111/jace.16008

8. Дудина Д.В. Электроискровое спекание смесей металлических порошков и композитов c металлическими матрицами: Особенности формирования структуры и свойства спеченных материалов. Обработка металлов (технология, оборудование, инструменты). 2017;2(75):45–54. http://dx.doi.org/10.17212/1994-6309-2017-2-45-54

9. Jeong K., Tatami J., Iijima M., Nishimura T. Spark plasma sintering of silicon nitride using nanocomposite particles. Advanced Powder Technology. 2017;28(1):37–42. https://doi.org/10.1016/j.apt.2016.06.027

10. Xie H., Liu Y., Ye J., Li M., Zhu Y., Fan H. Effect of (Cr0.8V0.2)2(C,N) addition on microstructure and mechanical properties of WC–8Co cemented carbides. International Journal of Refractory Metals and Hard Materials. 2014; 47:145–149. https://doi.org/10.1016/j.ijrmhm.2014.07.012

11. Tang J., Liu Y., Ye J.-W., Cao Z.-N., Ma S.-Q., Yang X.-J. Microstructure and mechanical properties improvements in cemented carbides by (Cr,Mo,Ta)2(C,N) inhibitors. Rare Metals. 2021;40(3):679–686. https://doi.org/10.1007/s12598-019-01343-x

12. Su W., Zou J., Sun L. Effects of nano-alumina on mechanical properties and wear resistance of WC–8Co cemented carbide by spark plasma sintering. International Journal of Refractory Metals and Hard Materials. 2020;92:105337. https://doi.org/10.1016/j.ijrmhm.2020.105337

13. Витязь П.А., Жорник И.В., Ковалева С.А., Кукаренко В.А. Изменение структуры и свойств спеченных сплавов под влиянием наноразмерных углеродных добавок. Известия вузов. Порошковая металлургия и функциональные покрытия. 2014;(4):12–18. https://doi.org/10.17073/1997-308X-2014-4-12-18

14. Шатинский В.Ф., Збожная О.М., Максимович Г.Г. Получение диффузионных покрытий в среде легкоплавких металлов. Киев: Наукова думка, 1976. 203 с.

15. Kolodnitskyi V., Bagirov O. On the structure formation of diamond-containing composites used in drilling and stone-working tools (A review). Journal of Superhard Materials. 2017;39:1–17. https://doi.org/10.3103/S1063457617010014

16. Novikov M.V., Mechnyk V.A., Bondarenko M.O., Lyashenko B.A., Kuzin M.O. Composite materials of diamond–(Co–Cu–Sn) system with improved mechanical characteristics. Part 1. The influence of hot re-pressing on the structure and properties of diamond−(Co–Cu–Sn) composite. Journal of Superhard Materials. 2015; 37:402–416. https://doi.org/10.3103/S1063457615060052

17. Sokolov E.G. Ozolin A.V. The influence of temperature on interaction of Sn–Cu–Co–W binders with diamond in sintering the diamond-containing composite materials. Materials Today: Proceedings. 2018;5(12(3)):26038–26041. https://doi.org/10.1016/j.matpr.2018.08.025

18. Vitos L., Ruban A.V., Skriver H.L., Kollár J. The surface energy of metals. Surface Science. 1998;411(1–2):186–202. https://doi.org/10.1016/S0039-6028(98)00363-X

19. Егоров С.Н. Расчет поверхностной энергии металлов в твердом состоянии. Известия вузов. Северо-Кавказский регион. Технические науки. 2003;3:132–134.

20. Озолин А.В., Соколов Е.Г. Влияние механической активации порошка вольфрама на структуру и свойства спеченного материала Sn–Cu–Co–W. Обработка металлов (технология, оборудование, инструменты). 2022;24(1):48–60. http://dx.doi.org/10.17212/1994-6309-2022-24.1-48-60

21. Соколов Е.Г., Артемьев В.П., Воронова М.И. Исследование структуры и твердости сплавов системы Sn–Cu–Co, применяемых в качестве связок алмазно-абразивного инструмента. Металловедение и термическая обработка металлов. 2017;5(743):58–62.

22. Ивенсен В.А. Феноменология спекания и некоторые вопросы теории. М.: Металлургия, 1985. 247 с.

23. Шляпин С.Д. Сверхсолидусное спекание порошковых быстрорежущих сталей. М.: ГИНФО; МГИУ, 2003.

24. Соколов Е.Г., Озолин А.В., Голиус Д.А. Способ получения мелкозернистой структуры в спеченных материалах: Заявка на изобретение 2023118770 (РФ). 2023.

Об авторах

Е. Г. СоколовРоссия

Евгений Георгиевич Соколов – к.т.н., доцент кафедры инженерии систем управления, материалов и технологий в машиностроении (ИСУМиТМ)

Россия, 350072, г. Краснодар, ул. Московская, 2

А. В. Озолин

Россия

Александр Витальевич Озолин – к.т.н., мл. науч. сотрудник НОЦ «Центр перспективных технологий и наноматериалов»

Россия, 350072, г. Краснодар, ул. Московская, 2

Э. Э. Бобылев

Россия

Эдуард Эдуардович Бобылев – к.т.н., доцент кафедры ИСУМиТМ

Россия, 350072, г. Краснодар, ул. Московская, 2

Д. А. Голиус

Россия

Дмитрий Александрович Голиус – аспирант кафедры ИСУМиТМ

Россия, 350072, г. Краснодар, ул. Московская, 2

С. А. Арефьева

Россия

Светлана Александровна Арефьева – к.т.н., доцент кафедры ИСУМиТМ

Россия, 350072, г. Краснодар, ул. Московская, 2

Рецензия

Для цитирования:

Соколов Е.Г., Озолин А.В., Бобылев Э.Э., Голиус Д.А., Арефьева С.А. Растворение–осаждение и рост зерна кобальта при жидкофазном спекании порошковых материалов Cu–Sn–Co и Cu–Sn–Co–W. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(4):26-34. https://doi.org/10.17073/1997-308X-2024-4-26-34

For citation:

Sokolov E.G., Ozolin A.V., Bobylev E.E., Golius D.A., Arefieva S.A. Dissolution-precipitation and cobalt grain growth during liquid phase sintering of Cu–Sn–Co and Cu–Sn–Co–W powder materials. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(4):26-34. https://doi.org/10.17073/1997-308X-2024-4-26-34

JATS XML