Перейти к:

Высокоэнтропийные покрытия в системе FeCrNiCo–Mox с повышенной коррозионной и трибокоррозионной стойкостью в морской воде

https://doi.org/10.17073/1997-308X-2024-5-19-29

Аннотация

Для решения актуальной проблемы защиты стальных изделий морской и прибрежной инфраструктуры от коррозии и трибокоррозии были разработаны высокоэнтропийные покрытия в системе FeCrNiCo–Mox , получаемые методом автоматизированного электроискрового легирования в вакууме с использованием специальной установки. В качестве подложек применялись диски диаметром 30 мм из стали 30Х13. Для нанесения покрытий использовались электроды CrNiCo–xMo, где x = 0, 5, 10 и 15 ат. %, полученные методом порошковой металлургии. Структуру, элементный и фазовый составы покрытий оценивали методами РФА, СЭМ и ЭДС. За счет переплава материала подложки и электрода были получены покрытия FeCrNiCo–Mox . Покрытия с умеренной долей молибдена (2–5 ат. %) представляют собой однофазный твердый раствор с ГЦК-решеткой. При содержании Mo около 7 ат. % наблюдается формирование второй фазы на основе молибдена с ОЦК-решеткой. Толщина покрытий FeCrNiCo составляла 45 мкм, введение молибдена в состав покрытий приводило к ее снижению до 32–34 мкм. Оценка коррозионной и трибокоррозионной стойкости покрытий осуществлялась в искусственной морской воде электрохимическими и трибологическими методами. В стационарных коррозионных условиях покрытие с 2 ат. % Mo характеризовалось наибольшей коррозионной стойкостью: коррозионный потенциал составлял 50 мВ, плотность тока коррозии – 2 мкА/см2. В трибокоррозионных условиях наибольшей износостойкостью на уровне 2·10–5 мм3/(Н·м) обладало покрытие с 5 ат. % молибдена.

Ключевые слова

Для цитирования:

Купцов К.А., Фатыхова М.Н., Шевейко А.Н., Исламов Р.Т., Зайцев А.А., Штанский Д.В. Высокоэнтропийные покрытия в системе FeCrNiCo–Mox с повышенной коррозионной и трибокоррозионной стойкостью в морской воде. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):19-29. https://doi.org/10.17073/1997-308X-2024-5-19-29

For citation:

Kuptsov K.A., Fatykhova M.N., Sheveyko A.N., Islamov R.T., Zaitsev A.A., Shtansky D.V. High-entropy coatings in the FeCrNiCo–Mox system with enhanced corrosion and tribocorrosion resistance in seawater. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):19-29. https://doi.org/10.17073/1997-308X-2024-5-19-29

Введение

В настоящее время свыше 50 % мирового населения проживает в пределах 60 км от береговой линии [1]. Более 80 % общемировой товарной торговли осуществляется по морю [2; 3]. Хозяйственная деятельность человека в морской и прибрежной зоне неразрывно связана с созданием и эксплуатацией морских транспортных средств и прибрежной инфраструктуры. Сталь, благодаря своей высокой удельной прочности, широкой доступности и приемлемым экономическим показателям, является одним из основных применяемых для этих задач конструкционных материалов [4; 5]. Однако сложность эксплуатации конструкционных сталей в условиях воздействия морской воды обусловлена не только коррозионным воздействием, но и таким явлением, как трибокоррозия, сочетающим в себе механический износ и коррозионное разрушение [6; 7]. Наибольший урон трибокоррозионное разрушение металла наносит парам трения – таким, как подшипники, валы, штоки, вертлюги и т.д. [8]. Это приводит к значительному сокращению срока службы конструкций, что влечет за собой значительные экономические потери. Так, в промышленно развитых странах доля экономической нагрузки от трибокоррозионного воздействия составляет до 3–4 % от ВВП [9; 10].

Основным методом борьбы с коррозией в морских условиях является легирование стали хромом и молибденом ввиду их способности образовывать на поверхности плотную пассивную пленку [11–13]. Она выполняет роль барьера, предотвращая контакт металла с агрессивной средой и его дальнейшее разрушение. Однако не так давно открытый класс высокоэнтропийных сплавов (ВЭС) превзошел по стойкости к трибокоррозионному воздействию традиционные нержавеющие стали, обогащенные хромом и молибденом [14–16]. ВЭС на основе железа (Fe–Cr–Ni–Co–X) являются перспективными материалами для использования в морской промышленности благодаря высоким механическим и коррозионным свойствам. Хром способствует образованию стабильной и плотной пассивной пленки, его высокое содержание улучшает стойкость материала к питтинговой коррозии. Никель влияет на стойкость как к общей, так и локальной коррозии, а также является стабилизатором аустенита. Кобальт также имеет определенный эффект на стабилизацию оксидной пленки. Однако основным элементом, обеспечивающим образование плотной и качественной пассивной пленки, особенно в присутствии хрома, является молибден.

Стоимость высокоэнтропийных сплавов достаточно высока ввиду высокого содержания дорогостоящих легирующих элементов и сложной технологии изготовления. Кроме того, ряд высокоэнтропийных сплавов показал склонность к хрупкому поведению при разрушении [17].

Наиболее перспективным применением высокоэнтропийных сплавов в целях борьбы с коррозией является не изготовление конструкционных изделий целиком из ВЭС, а их нанесение на поверхность в качестве покрытия. На текущий момент покрытия на основе ВЭС получают в основном методами лазерной наплавки, электроискрового легирования, магнетронного распыления и т.д. [18; 19].

Электроискровое легирование (ЭИЛ) в вакууме на установках с числовым программным управлением (ЧПУ) за счет улучшенной равномерности и чистоты является одним из наиболее многообещающих методов получения износостойких и коррозионно-стойких покрытий на различных сталях [20]. ЭИЛ характеризуется возможностью получать относительно толстые покрытия с толщиной до 200 мкм [18; 21], с превосходной адгезионной прочностью за счет микрометаллургических реакций между электродом и подложкой. Помимо этого, данная технология нанесения характеризуется относительной простотой, экономичностью, производительностью, легкостью автоматизации процесса и возможностью локального нанесения покрытия. В процессе электроискрового легирования, проводимого в вакууме, одновременно реализуются массоперенос материала электрода на подложку и импульсное катодно-дуговое испарение электрода, инициируемое искровым пробоем. Это повышает эффективность процесса, а также способствует лучшей смачиваемости поверхности, что обеспечивает меньшую шероховатость покрытия [10].

Целью настоящего исследования являлось изучение влияния молибдена на структуру, коррозионные и трибокоррозионные свойства покрытий на основе высокоэнтропийного сплава FeCrNiCo–Mox .

Материалы и методы исследований

Нанесение покрытий FeCrNiCo–Mox осуществлялось с использованием специальной вакуумной установки для электроискрового легирования, оснащенной трехкоординатным столиком с вращающимся держателем электродов [22]. Электроды для нанесения покрытий изготавливали методами порошковой металлургии из базовой эквиатомной смеси CrNiCo, в которую было добавлено 5, 10 и 15 ат. % Mo. Железо вводилось в состав покрытий за счет перемешивания материала подложки и электрода при ЭИЛ.

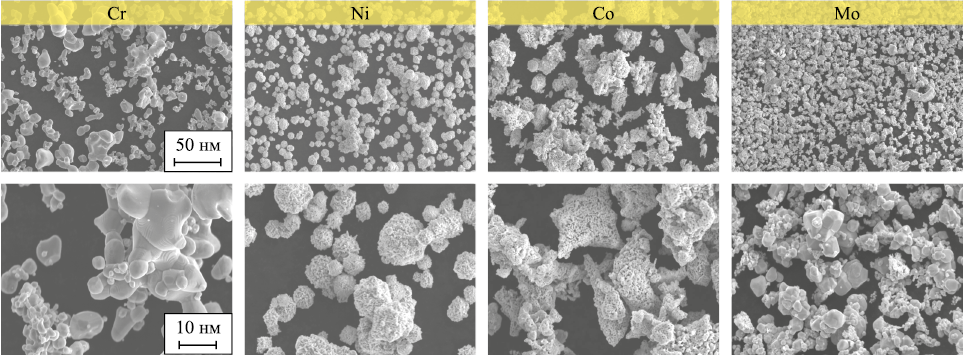

На рис. 1 представлены СЭМ-изображения металлических порошков Cr (ПХ-1С, <63 мкм), Ni (ПНК-0Т2, <20 мкм), Co (ПК-1у, <1,2 мкм) и Mo (PM99.95, <5 мкм) высокой чистоты (>99 %), из которых была приготовлена исходная шихта для производства электродов. Порошки смешивали в шаровой вращающейся мельнице в течение 4 ч. Из шихты были получены заготовки методом холодного прессования и последующего спекания в вакуумной печи при температуре 1300 °С в течение 60 мин (остаточное давление в вакуумной камере не превышало 1·10\(^–\)2 Па). После спекания электродные заготовки шлифовали до получения стержней длиной 60 мм и диаметром 6 мм.

Рис. 1. СЭМ-изображения порошков, используемых для изготовления электродов |

Перед нанесением покрытий вакуумную камеру откачивали до давления 5·10\(^–\)3 Па, после чего в нее подавали Ar (99,993 %) с поддерживанием рабочего давления 20 Па. Осаждение покрытий проводили при следующих параметрах: скорость вращения электрода – 1000 об/мин, скорость и шаг сканирования – 500 мм/мин и 0,5 мм соответственно. После каждого цикла обработки направление сканирования менялось на перпендикулярное для обеспечения лучшей сплошности и равномерности покрытий.

Вся серия покрытий FeCrNiCo–Moх наносилась на диски из стали 30Х13 диаметром 30 мм и толщиной 3 мм при следующих технологических параметрах: частота импульсов – 500 Гц, напряжение – 50 В, длительность импульсов – 50 мкс, полярность электрода – анодная.

Фазовый состав покрытий исследовали методом рентгенофазового анализа (РФА) на дифрактометре «D8 Advance» (Bruker, Германия) с использованием монохроматического излучения CuKα в интервале углов 2θ от 10 до 100°.

Исследование морфологии и микроструктуры покрытий проводили на сканирующем электронном микроскопе (СЭМ) S-3400N (Hitachi, Япония) с энергодисперсионным спектрометром NORAN (Thermo Scientific, США).

Электрохимические свойства покрытий изучали в трехэлектродной ячейке с помощью потенциостата IPC Pro MF (Россия). В качестве вспомогательного электрода применяли платиновый электрод, электродом сравнения служил Ag/AgCl-электрод. Плотность тока и потенциал коррозии были определены путем экстраполяции поляризационных кривых по методу Тафеля.

Стойкость покрытий к трибокоррозионному воздействию оценивали с помощью трибометра «Tribometer» (CSM Instruments, Швейцария), оснащенного специальной вращающейся ячейкой, позволяющей регистрировать электрохимический потенциал коррозии в процессе трибологических испытаний по схеме «шарик–диск». Испытания проводили в искусственной морской воде при нагрузке 5 Н, дистанции 500 м и скорости скольжения 10 см/с. Искусственная морская вода была приготовлена в соответствии со стандартом ASTM D1141-98 из следующих солей (г/л): NaCl (24,53), MgCl2 (5,20), Na2SO4 (4,09), CaCl2 (1,16), KCl (0,695), NaHCO3 (0,201), KBr (0,1), H3BO3 (0,027), SrCl2 (0,003), NaF (0,003).

В качестве контртела использовался шарик из оксида алюминия (Al2O3 ) диаметром 6 мм и шероховатостью Ra = 0,8 мкм. Дорожки износа покрытий исследовали методом оптической профилометрии с помощью профилометра WYKO NT1100 (Veeco, США).

Результаты и их обсуждение

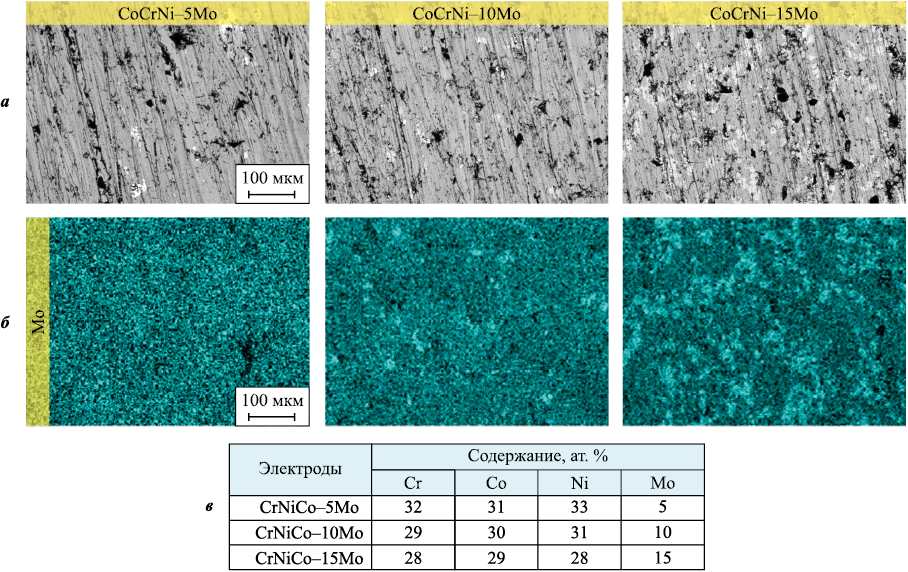

На рис. 2 представлены СЭМ-изображения шлифов электродов после спекания и соответствующие карты распределения молибдена. Все электроды характеризовались высокой сплошностью и низкой остаточной пористостью. Молибден в электроде CoCrNi–5Mo распределен равномерно по объему, в то время как в электродах с бóльшим содержанием Mo (10 и 15 ат. %) наблюдалось формирование кластеров, богатых молибденом.

Рис. 2. СЭМ-изображения шлифов электродов (а), карты распределения Mo (б) |

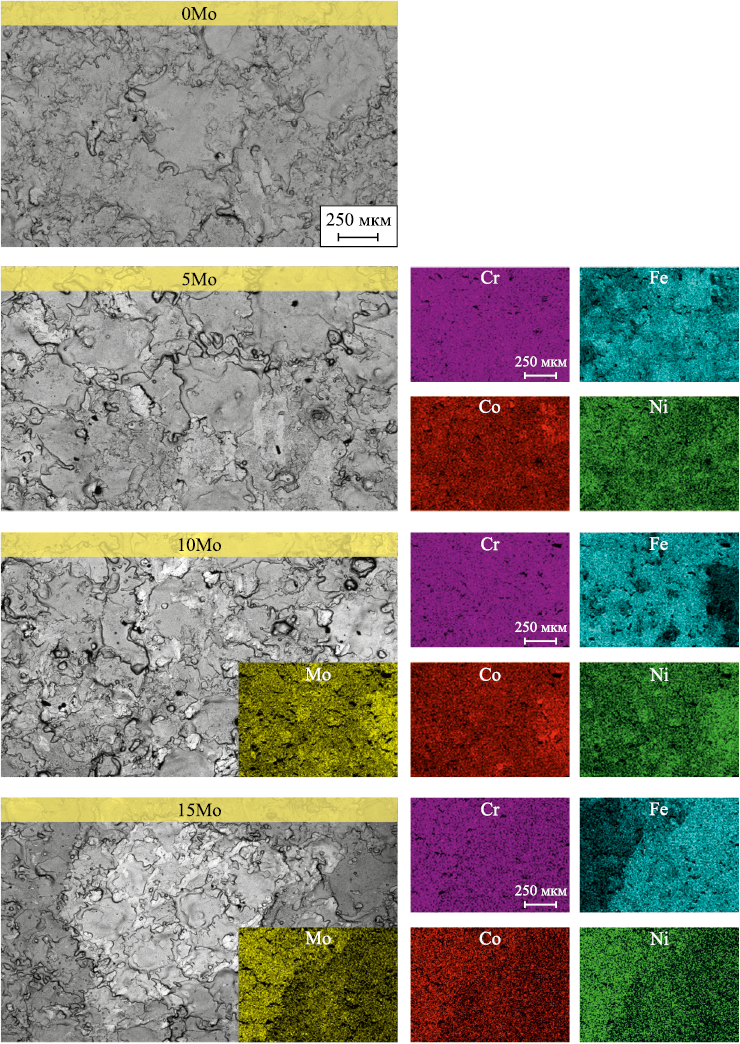

Покрытия, полученные с использованием электродов CoCrNi, CoCrNi–5Mo, CoCrNi–10Mo и CoCrNi–15Mo, обозначены далее как 0Mo, 5Mo, 10Mo и 15Mo соответственно. На рис. 3 представлены СЭМ-изображения поверхности покрытий и соответствующие карты распределения элементов; состав покрытий приведен в табл. 1. Поверхность покрытий обладает характерной морфологией в виде перекрывающихся областей затвердевшего расплава, образованных единичными ЭИЛ-импульсами. Трещин и других поверхностных дефектов на покрытиях не обнаружено. Покрытие 0Mo характеризовалось равномерным распределением элементов по поверхности. Введение Мо в состав покрытий приводило к формированию менее однородной структуры. Видно, что покрытия 10Mo и 15Mo представлены двумя характерными областями: 1) на основе железа и 2) с повышенным содержанием Mo, Ni и Co. Помимо этого, на покрытии с максимальным содержанием молибдена обнаружено формирование более высокой шероховатости – так называемых «прижогов», содержащих большое количество молибдена.

Рис. 3. СЭМ-изображения поверхности покрытий

Таблица 1. Элементный состав (ат. %) поверхности покрытий FeCrNiCo–Mox

|

Основным элементом в покрытиях являлось железо. Введение железа в состав покрытий осуществлялось непосредственно в процессе электроискрового легирования за счет перемешивания расплавов как материала электрода, так и материала подложки в локальных областях плавления. Покрытие 10Mo характеризовалось наименьшим содержанием железа на уровне 31 ат. %, в то время как для остальных покрытий этот показатель находился в диапазоне 41–43 ат. %. Данный эффект связан, по-видимому, с более интенсивным переносом материала электрода CoCrNi–10Mo. Содержание молибдена в покрытиях увеличивалось с ростом его доли в электродах и составляло 2 (5Mo), 5 (10Mo) и 7 (15Mo) ат. %, соответственно. Наибольшим содержанием хрома на уровне 24 ат. % обладало покрытие 10Mo, в то время как остальная серия покрытий продемонстрировала его количество в диапазоне 20–21 ат. %. Содержание Ni и Co у покрытий 0Mo–10Mo составляло 15–20 ат. %, а у покрытия с максимальной долей молибдена – на уровне 12–13 ат. %. Помимо этого, все покрытия показали небольшое содержание кислорода – около 3–5 ат. %.

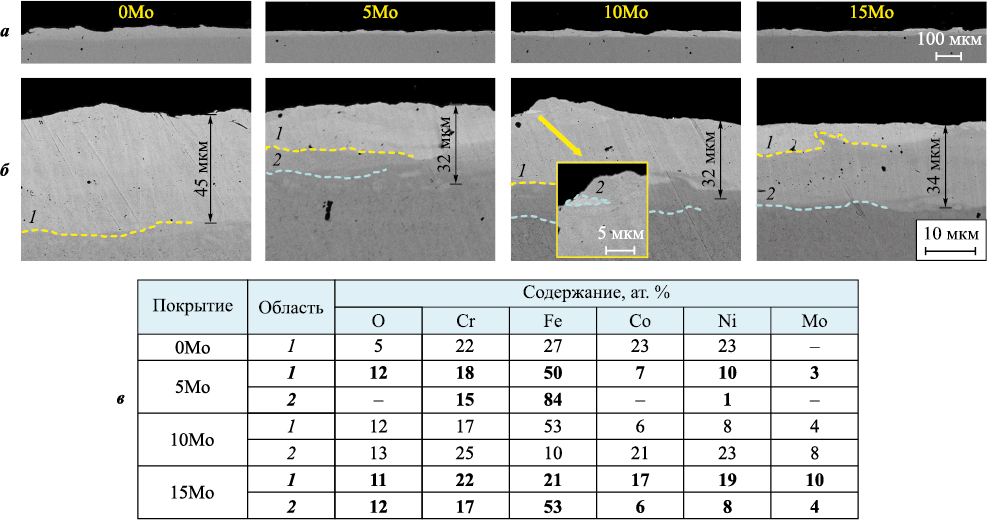

На рис. 4 приведены СЭМ-изображения поперечных шлифов покрытий при различных увеличениях. Покрытия обладают высокой сплошностью, пропусков и трещин не обнаружено. Базовое покрытие FeCrNiCo без молибдена обладало наибольшей толщиной – до 45 мкм, обработка электродами с молибденом приводила к уменьшению толщины до 32–34 мкм (покрытия 5Mo–15Mo). Снижение толщины покрытий связано с изменившимся массопереносом при обработке за счет введения тугоплавкого молибдена, что привело к уменьшению размеров зоны расплава. Помимо этого, у покрытий с молибденом были обнаружены более выраженные переходные области между подложкой и покрытием. Основной слой покрытий 0Mo и 5Mo характеризовался однородностью и равномерностью, введение в состав покрытий большего количества молибдена приводило к формированию более ярких, насыщенных молибденом и обедненных железом областей (рис. 4, в). У покрытий 10Mo такие области были представлены единичными кластерами размером менее 5 мкм, в то время как у покрытия 15Mo эти области образовывали прерывистый верхний слой.

Рис. 4. СЭМ-изображения шлифов покрытий FeCrNiCo–Mox при различных увеличениях (а, б) |

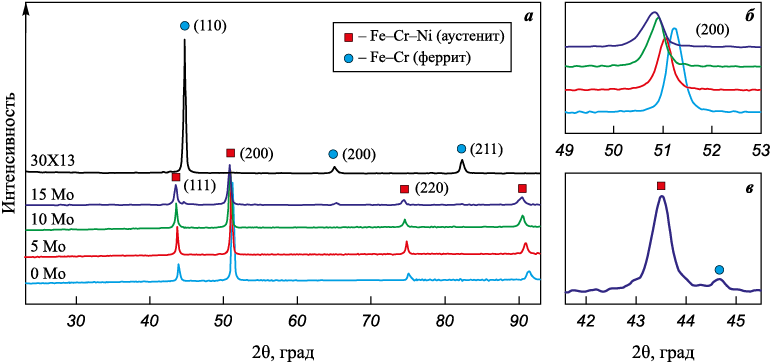

На рис. 5 приведены дифрактограммы покрытий FeCrNiCo–Mox и стальной подложки. Все покрытия характеризовались однофазной структурой на основе твердого раствора с ГЦК-решеткой и сильной текстурой в направлении (200), сформировавшейся из-за направленной кристаллизации зон расплава. Повышение в составе покрытий молибдена приводит к смещению пиков ГЦК с сторону меньших углов, т.е. к увеличению параметра решетки за счет большого радиуса атомов молибдена. Стоит отметить, что покрытия 10Mo и 15Mo обладают одинаковым параметром решетки, что может быть связано как с небольшой разницей в содержании молибдена (5 и 7 ат. %), так и с тем, что при превышении порогового содержания молибдена (5 ат. % в нашем случае) большее количество молибдена уже не способно встроиться в ГЦК-решетку и будет формировать собственную фазу.

Рис. 5. Дифрактограммы покрытий FeCrNiCo–Mox и подложки 30Х13 (а), |

В случае покрытия 15Mo можно выделить второй набор пиков низкой интенсивности, соответствующих фазе на основе α-Fe (ферриту). С одной стороны, можно предположить, что это пики от подложки, обладающей данной структурой. С другой стороны, учитывая толщину покрытий, данное предположение выглядит маловероятным. Другим возможным объяснением является выпадение дополнительной ОЦК-фазы, богатой молибденом. Наличие таких областей было показано на поперечных шлифах покрытия 15Mo. Помимо этого, молибден имеет очень ограниченную растворимость в ГЦК-фазе, так как является стабилизатором феррита. Таким образом, обработка электродом CoCrNi–15Mo является нежелательной, так как приводит к образованию двухфазного покрытия.

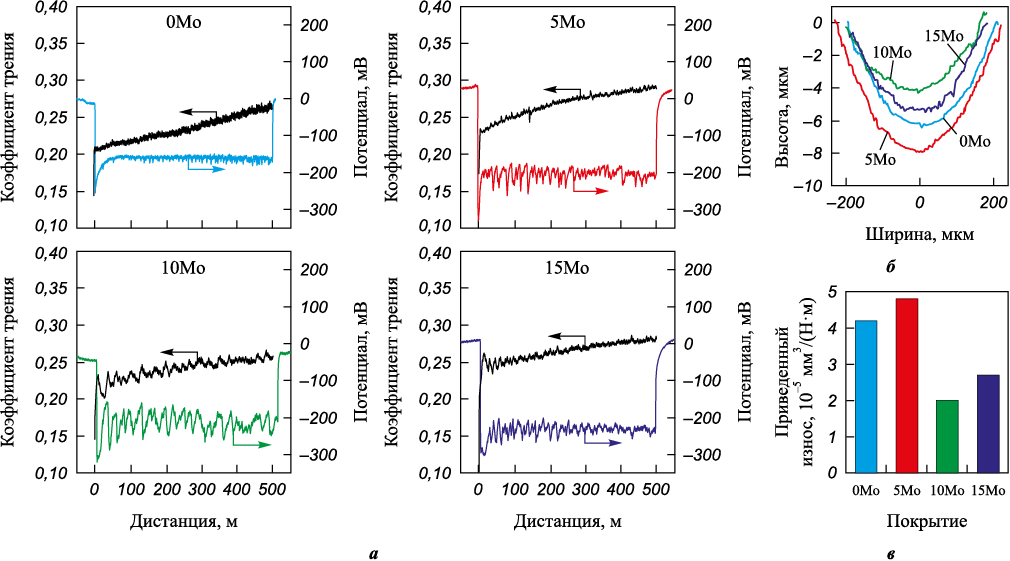

На рис. 6 приведены результаты трибокоррозионных испытаний покрытий FeCrNiCo–Mox . Данные испытания включали в себя 3 этапа: выдержка в коррозионной среде (искусственная морская вода); трибологические испытания в коррозионной среде; повторная выдержка с стационарных условиях после завершения процесса трения.

Рис. 6. Результаты трибокоррозионных исследований (потенциал коррозии |

Характерной особенностью трибокоррозии является постоянный износ пассивной пленки, что приводит к резкому снижению потенциала коррозии вследствие наличия активной поверхности в коррозионной среде. Базовое покрытие 0Mo характеризовалось наибольшим потенциалом коррозии при трении на уровне –180 мВ. Введение умеренного количества молибдена (покрытия 5Mo и 10Mo) приводит к более заметному снижению потенциала коррозии до –200 мВ. У покрытия с максимальным содержанием Mo наблюдалось наибольшее падение коррозионного потенциала до –250 мВ – вероятно, за счет формирования гальванических пар между областями на основе железа и молибдена. Коэффициент трения всех покрытий находился в диапазоне 0,2–0,3 с наименьшим уровнем (0,20–0,25) у покрытий 0Mo и 10Mo.

Наибольшей износостойкостью обладали покрытия 10Mo и 15Mo с большим содержанием молибдена – приведенный износ составил (2,0÷2,7)·10\(^–\)5 мм3/(Н·м), в то время как у покрытий 0Mo и 5Mo этот показатель находился на уровне (4,1÷4,8)·10\(^–\)5 мм3/(Н·м). Обнаруженный эффект, вероятно, связан с упрочнением высокоэнтропийной матрицы покрытий 10Mo и 15Mo за счет образования областей, богатых молибденом.

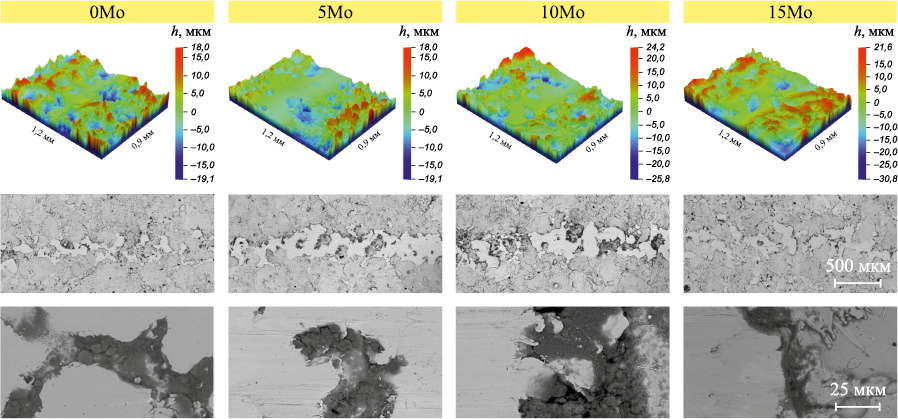

Внешний вид дорожек износа и состав продуктов износа приведены на рис. 7 и в табл. 2. Морфология дорожек износа представляет собой частично изношенную шероховатость, продукты износа в основном представлены оксидами железа и хрома.

Рис. 7. 3D-профили и СЭМ-изображения дорожек износа покрытий FeCrNiCo–Mox

Таблица 2. Элементный состав продуктов износа (ат. %)

|

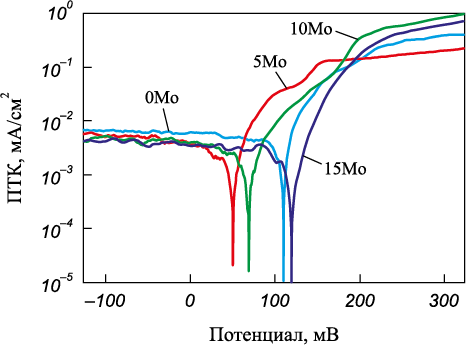

Изображения поляризационых кривых покрытий с различным содержанием Mo приведены на рис. 8. Коррозионный потенциал и плотность тока коррозии базовых FeCrNiCo-покрытий составляет 70 мВ и 3,5 мкА/см2 соответственно. Введение 2 ат. % Mo (покрытие 5Mo) приводит к незначительному смещению потенциала в отрицательную сторону до 50 мВ, но при этом к снижению плотности тока коррозии почти в 2 раза (2 мкА/см2). Дальнейшее увеличение содержания молибдена до 5–7 ат. % (10Mo, 15Mo), наоборот, влечет повышение электрохимического потенциала до 110–120 мВ, однако плотность тока коррозии возрастает до значений 4,0–4,5 мкА/см2. Таким образом, введение небольшого количества молибдена в FeCrNiCo обусловливает снижение плотности тока коррозии, в то время как дальнейшее увеличение молибдена приводит лишь к существенному сдвигу потенциала коррозии в положительную сторону.

Рис. 8. Зависимости плотности тока коррозии от приложенного потенциала |

Такое электрохимическое поведение можно объяснить следующим образом. Введение небольшого количества молибдена (2 ат. %) не приводит к образованию областей, богатых молибденом, поэтому потенциал поверхности практически не меняется. Тем не менее молибден в таких количествах способствует (особенно в паре с хромом) формированию более плотной пассивной пленки, что повышает коррозионную стойкость покрытий 5Mo. Большее количество молибдена в покрытии обусловливает образование областей (возможно, фаз), богатых молибденом, что смещает потенциал поверхности в более положительную сторону. Однако наличие неоднородностей на поверхности приводит к интенсификации коррозионных процессов.

Выводы

1. Методом электроискрового легирования в вакууме успешно получены высокоэнтропийные покрытия толщиной до 45 мкм в системе FeCrNiCo–Mox с различным содержанием молибдена. Показана перспективность введения умеренного количества молибдена в диапазоне 2–5 ат. % в покрытия на основе FrCrNiCo для повышения их коррозионной и триборрозионной стойкости в морской воде.

2. Все покрытия с содержанием молибдена до 5 ат. % представляют собой однофазный твердый раствор с ГЦК-решеткой. Введение большего количества молибдена (7 ат. %) приводит к формированию второй фазы на основе молибдена с ОЦК-решеткой.

3. В стационарных коррозионных условиях покрытие с 2 ат. % Mo характеризовалось наибольшей коррозионной стойкостью – плотность тока коррозии и потенциал коррозии составили 2 мкА/см2 и 50 мВ соответственно. Введение большого количества молибдена (5–7 ат. %) ввиду образования областей, богатых молибденом, приводило к смещению потенциала в положительную сторону до 120 мВ, однако за счет интенсификации локальной коррозии плотность тока коррозии достигала 4,5 мкА/см2.

4. В трибокоррозионных условиях покрытия с умеренным содержанием молибдена (до 5 ат. %) демонстрировали падение потенциала коррозии до –180÷–200 мВ и коэффициент трения на уровне 0,25. Введение большего количества молибдена приводило к более существенному падению потенциала (до –250 мВ) и более высокому коэффициенту трения (до 0,3). Наибольшей износостойкостью на уровне 2·10\(^–\)5 мм3/(Н·м) обладало покрытие с 5 ат. % молибдена.

Список литературы

1. Andres M., Barragan J.M. Development of coastal cities and agglomerations: pressure and impacts on coastal and marine ecosystems. WIT Transactions on the Built Environment. 2015;148:63–71. https://doi.org/10.2495/CC150061

2. Usta O., Korkut E. Prediction of cavitation development and cavitation erosion on hydrofoils and propellers by detached eddy simulation. Ocean Engineering. 2019;191: 106512. https://doi.org/10.1016/j.oceaneng.2019.106512

3. Kruk C.B., Donner M. Freight transport for development toolkit. Freight Transport for Development Toolkit. 2009. https://doi.org/10.1596/27813

4. Abbas M., Rizvi S.H.M., Sarfraz S., Raza A., Khan A., Loya A., Najib A. Evaluation of the influence of dissolved nitrates on corrosion behaviour of ship structural steel exposed to seawater environment. Ocean Engineering. 2024;298:117268. https://doi.org/10.1016/J.OCEANENG.2024.117268

5. Tiamiyu A.A., Eduok U., Odeshi A.G., Szpunar J.A. Effect of prior plastic deformation and deformation rate on the corrosion resistance of AISI 321 austenitic stainless steel. Materials Science and Engineering. 2019;745:1–9. https://doi.org/10.1016/J.MSEA.2018.12.093

6. Liu Z.X., Li Y., Xie X.H., Qin J., Wang Y. The tribo-corrosion behavior of monolayer vn and multilayer VN/C hard coatings under simulated seawater. Ceramics International. 2021;47:25655–25663. https://doi.org/10.1016/J.CERAMINT.2021.05.291

7. Sofiani F.M., Tacq J., Elahi S.A., Chaudhuri S., De Waele W. A hybrid probabilistic-deterministic framework for prediction of characteristic size of corrosion pits in low-carbon steel following long-term seawater exposure. Corrosion Science. 2024;232:112039. https://doi.org/10.1016/J.CORSCI.2024.112039

8. Liu C., Jiang Z., Zhao J., Cheng X., Liu Z., Zhang D. Influence of rare earth metals on mechanisms of localised corrosion induced by inclusions in Zr–Ti deoxidised low alloy steel. Corrosion Science. 2020;166:108463. https://doi.org/10.1016/j.corsci.2020.108463

9. Okoani A.O., Nand A., Ramezani M. Corrosion and wear interplay: Tribo-electrochemical evaluation of NiTiNOL60 alloy in sulfuric acid. Results in Materials. 2024;21: 100523. https://doi.org/10.1016/J.RINMA.2023.100523

10. Sun Y. Surface engineering & coating technologies for corrosion and tribocorrosion resistance. Materials. 2023; 16(13):4863. https://doi.org/10.3390/MA16134863

11. Santos R.F., Rocha A.M.F., Bastos A.C., Cardoso J.P., Rodrigues F., Fernandes C.M., Sacramento J., Ferreira M.G.S., Senos A.M.R., Fonseca C. Microstructural characterization and corrosion resistance of WC–Ni–Cr–Mo composite – the effect of Mo. International Journal of Refractory Metals and Hard Materials. 2020;86:105090. https://doi.org/10.1016/J.IJRMHM.2019.105090

12. Fu Y., Zhou F., Zhang M., Wang Q., Zhou Z. Structural, mechanical and tribocorrosion performances of CrMoSiN coatings with various Mo contents in artificial seawater. Applied Surface Science. 2020;525:146629. https://doi.org/10.1016/J.APSUSC.2020.146629

13. Ren X., Sun W., Tian S., Zhu C., Qin M., Yang Y., Wu W. Tribological and electrochemical behaviors of FeCoNiCrMox HEA coatings prepared by internal laser cladding on 316L steel tube. Materials Characterization. 2024;211:113906. https://doi.org/10.1016/J.MATCHAR.2024.113906

14. Niu D., Zhang X., Sui X., Shi Z., Lu X., Wang C., Wang Y., Hao J. Tailoring the tribo-corrosion response of (CrNbTiAlV)CxNy coatings by controlling carbon content. Tribology International. 2023;179:108179. https://doi.org/10.1016/J.TRIBOINT.2022.108179

15. Kafali M., Doleker K.M., Erdogan A., Sunbul S.E., Icin K., Yildiz A., Gok M.S. Wear, corrosion and oxidation characteristics of consolidated and laser remelted high entropy alloys manufactured via powder metallurgy. Surface and Coatings Technology. 2023;467:129704. https://doi.org/10.1016/J.SURFCOAT.2023.129704

16. Zeng C., Neils A., Lesko J., Post N. Machine learning accelerated discovery of corrosion-resistant high-entropy alloys. Computational Materials Science. 2024;237:112925. https://doi.org/10.1016/J.COMMATSCI.2024.112925

17. Li Q.H., Yue T.M., Guo Z.N., Lin X. Microstructure and corrosion properties of alcocrfeni high entropy alloy coatings deposited on AISI 1045 steel by the electrospark process. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science. 2013;44:1767–1778. https://doi.org/10.1007/S11661-012-1535-4/FIGURES/15

18. Kuptsov K.A., Antonyuk M.N., Sheveyko A.N., Bondarev A.V., Ignatov S.G., Slukin P.V., Dwived P., Fraile A., Polcar T., Shtansky D.V. High-entropy Fe–Cr–Ni–Co–(Cu) coatings produced by vacuum electro-spark deposition for marine and coastal applications. Surface and Coatings Technology. 2023;453:129136. https://doi.org/10.1016/J.SURFCOAT.2022.129136

19. Zhang C., Lu X., Zhou H., Wang Y., Sui X., Shi Z.Q., Hao J. Construction of a compact nanocrystal structure for (CrNbTiAlV)Nx high-entropy nitride films to improve the tribo-corrosion performance. Surface and Coatings Technology. 2022;429:127921. https://doi.org/10.1016/J.SURFCOAT.2021.127921

20. Kuptsov K.A., Antonyuk M.N., Bondarev A.V., Sheveyko A.N., Shtansky D.V. Electrospark deposition of wear and corrosion resistant Ta(Zr)C–(Fe,Mo,Ni) coatings to protect stainless steel from tribocorrosion in seawater. Wear. 2021;486–487:204094. https://doi.org/10.1016/J.WEAR.2021.204094

21. Sheveyko A.N., Kuptsov K.A., Antonyuk M.N., Bazlov A.I., Shtansky D.V. Electro-spark deposition of amorphous Fe-based coatings in vacuum and in argon controlled by surface wettability. Materials Letters. 2022;318: 132195. https://doi.org/10.1016/J.MATLET.2022.132195

22. Сытченко А.Д., Фатыхова М.Н., Кузнецов В.П., Купцов К.А., Петржик М.И., Кудряшов А.Е., Кирюханцев-Корнеев Ф.В. Покрытия на основе карбида тантала, полученные методами магнетронного распыления и электроискрового легирования, для повышения износостойкости деталей запорной арматуры. Известия вузов. Порошковая металлургия и функциональные покрытия. 2023;17(3):67–78. https://doi.org/10.17073/1997-308X-2023-3-67-78

Об авторах

К. А. КупцовРоссия

Константин Александрович Купцов – к.т.н., ст. науч. сотрудник Научно-учебного центра (НУЦ) СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

М. Н. Фатыхова

Россия

Мария Николаевна Фатыхова – к.т.н., мл. науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. Н. Шевейко

Россия

Александр Николаевич Шевейко – науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Р. Т. Исламов

Россия

Рафаэль Тагирович Исламов – лаборант-исследователь кафедры порошковой металлургии и функциональных покрытий

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

А. А. Зайцев

Россия

Александр Анатольевич Зайцев – к.т.н., ст. науч. сотрудник лаборатории «In situ диагностика структурных превращений» НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Д. В. Штанский

Россия

Дмитрий Владимирович Штанский – д.ф.-м.н., заведующий научно-исследовательским центром «Неорганические наноматериалы» НИТУ МИСИС, гл. науч. сотрудник НУЦ СВС МИСИС–ИСМАН

Россия, 119049, г. Москва, Ленинский пр-т, 4, стр. 1

Рецензия

Для цитирования:

Купцов К.А., Фатыхова М.Н., Шевейко А.Н., Исламов Р.Т., Зайцев А.А., Штанский Д.В. Высокоэнтропийные покрытия в системе FeCrNiCo–Mox с повышенной коррозионной и трибокоррозионной стойкостью в морской воде. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(5):19-29. https://doi.org/10.17073/1997-308X-2024-5-19-29

For citation:

Kuptsov K.A., Fatykhova M.N., Sheveyko A.N., Islamov R.T., Zaitsev A.A., Shtansky D.V. High-entropy coatings in the FeCrNiCo–Mox system with enhanced corrosion and tribocorrosion resistance in seawater. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(5):19-29. https://doi.org/10.17073/1997-308X-2024-5-19-29