Перейти к:

Синтез в процессе низкотемпературного горения на основе природной опоки Co–Mn-катализаторов глубокого окисления СО и пропана

https://doi.org/10.17073/1997-308X-2024-6-17-27

Аннотация

Природная опока Таскалинского месторождения Республики Казахстан использована как носитель Co–Mn-катализаторов глубокого окисления СО и углеводородов. После предварительной подготовки ее образцов путем промывки водой (опока I), прокалки при температуре 500 °С (опока II), обработки HCl (опока III) или обработки HCl и прокалки при 500 °С (опока IV) на них в процессе низкотемпературного горения смеси нитратов металлов и мочевины была нанесена активная фаза (АФ) состава 5 мас. % Co + 5 мас. % Mn в пересчете на металлы. Образцы носителя и катализатора исследовались методами РФА и SEM/EDS, измерена удельная поверхность по БЭТ. Показано, что основными фазами в составе носителей и катализаторов являются различные модификации SiO2 , а также Na-, Ca- и Mg-алюмосиликаты. Компоненты АФ вследствие их низкого содержания в виде оксогидроксида кобальта и манганита калия были обнаружены только на двух образцах катализаторов. Согласно данным SEM/EDS в ходе обработки опоки и после нанесения АФ исходные наноразмерные сотовые структуры на поверхности практически полностью разрушаются. Имеет место неравномерность элементного состава на поверхности разных гранул как носителя, так и катализатора, связанная, по-видимому, с неоднородностью природной структуры опоки. Установлено, что по мере усложнения обработки опоки ее удельная поверхность монотонно возрастает в 3 раза – с 21,0 до 64,1 м2/г. С другой стороны, удельная поверхность катализаторов на основе этих образцов опоки изменяется нерегулярно. Испытания полученных катализаторов в процессе глубокого окисления СО и пропана в интервале температур от 150 до 540 °С выявили их достаточно высокую активность, причем наилучшие характеристики показал катализатор на основе промытой водой опоки без последующей обработки. На этом образце 100 %-ная конверсия СО была получена уже при T = 500 °С, а конверсия пропана при 540 °С достигла 97 %. Таким образом, природная опока с минимальной обработкой может служить эффективным носителем катализаторов глубокого окисления СО и углеводородов.

Ключевые слова

Для цитирования:

Джусупкалиева Р.И., Быстрова И.М., Помогайло С.И., Борщ В.Н. Синтез в процессе низкотемпературного горения на основе природной опоки Co–Mn-катализаторов глубокого окисления СО и пропана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):17-27. https://doi.org/10.17073/1997-308X-2024-6-17-27

For citation:

Jussupkaliyeva R.I., Bystrova I.M., Pomogailo S.I., Borshch V.N. Synthesis of Co–Mn catalysts for deep oxidation of CO and propane based on natural opoka by low-temperature combustion. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):17-27. https://doi.org/10.17073/1997-308X-2024-6-17-27

Введение

Нанесенные катализаторы представляют собой наиболее широко распространенный класс гетерогенных катализаторов. Очень часто в качестве носителей активных фаз (АФ) используются простые и сложные оксиды элементов главных подгрупп середины Периодической системы, такие как γ-Al2O3 , SiO2 (обычно в гидратированной форме – силикагеля), аморфные и кристаллические алюмосиликаты и их комплексы с оксидами переходных металлов и редких земель. Как правило, применяются синтетические материалы с фиксированным набором физико-химических свойств. Тем не менее до сих пор значительный интерес для использования в качестве носителей вызывают природные высокопористые материалы, которые отличаются дешевизной и экологичностью. Задача обычно состоит в приведении их к некоторой стандартной форме, поскольку даже в пределах одного месторождения наблюдается заметный разброс их состава и свойств.

В литературе известно использование таких природных минералов, как бентонитовые глины (в частности, монтмориллонит), представляющие собой гидроксилированные нанослоистые алюмосиликаты, в качестве кислотно-основных катализаторов [1], носителей катализаторов [2; 3] и фотокатализаторов [4; 5]. Особый интерес представляет их дегидратированная модификация – многослойные алюмосиликатные нанотрубки, известные как природный минерал галлуазит [6; 7]. Также достаточно популярна в литературе как носитель катализаторов различных процессов высокопористая кремнеземная порода – диатомит [8; 9]. По составу и свойствам к диатомиту близко примыкает опока – микропористая и высококремнеземная осадочная горная порода, содержащая до 92–98 мас. % 1 SiO2 . В качестве тепло- и звукозоляционного материала она широко применяется в строительстве, а благодаря высоким адсорбционным, фильтрационным и ионно-обменным свойствам, опоку применяют в качестве адсорбента и наполнителя фильтров [10–14]. Однако сведения о ее использовании как носителя АФ в катализе в литературе отсутствуют.

Процессы глубокого каталитического окисления лежат в основе очистки техногенных газовых выбросов и сохраняют высокую актуальность с экологической точки зрения уже длительное время. Кроме того, они находят применение в беспламенных генераторах тепла и каталитических горелках, в топливных элементах, системах контроля состава газовой среды на пожаро- и взрывоопасных производствах и др. Согласно литературным данным разработка катализаторов для этих процессов продолжается с высокой интенсивностью. Как известно, наиболее активными в таких реакциях являются катализаторы с АФ, содержащие благородные металлы, как в окислении СО [15; 16], так и в глубоком окислении углеводородов [17–19].

Тем не менее кроме высокой стоимости их существенным недостатком является низкая устойчивость к каталитическим ядам (см, например, [20]). Поэтому значительное место в мировой литературе занимают разработки и исследования новых каталитических систем на основе неблагородных переходных элементов и редких земель, особенно в наноформе. Среди самых высокоактивных элементов в составе этих систем наиболее часто рассматриваются Co и Mn как в нанесенном виде на различных носителях (сиалоне [21], уже упомянутом диатомите [8], γ-Al2O3 [22], модифицированном оксидом алюминия силикагеле [23], вспененном силикалите-1 [24], наноструктурированном CeO2 [25] и др.), так и в монолитной сложнооксидной форме [26–29].

Одним из перспективных способов получения нанесенных катализаторов является метод низкотемпературного горения, или самораспространяющийся поверхностный термосинтез [22; 23; 30; 31]. Его суть заключается в пропитке носителя смесью растворов окислителей (чаще всего нитратов активных металлов) и восстановителя или горючего (водорастворимого органического соединения), сушке и нагреве образца до начала инициирования реакции горения. Преимуществами этой технологии перед традиционными методами пропитки являются малые затраты энергии, короткое время реакции, возможность образования высокодисперсных (в том числе наноразмерных) оксидных и/или металлических активных фаз на поверхности пор носителя и отсутствие вредных газовых выбросов (как правило, только СО2 , азота и паров воды). Низкая температура горения (в нашей практике ≤ 360 °С) способствует образованию минимальных количеств продуктов взаимодействия АФ с носителем и предотвращает спекание частиц образующейся АФ.

Ранее по этой методике нами были получены Co-, Mn- и Ni-содержащие катализаторы на основе различных носителей [7; 22; 23], которые продемонстрировали высокую активность в процессе глубокого окисления пропана и СО.

Цель настоящей работы – синтез в режиме низкотемпературного горения и исследование физико-химических и каталитических свойств новых образцов катализаторов 5 % Co – 5 % Mn с АФ, нанесенной на предварительно обработанную опоку Таскалинского месторождения Республики Казахстан [32] (далее – 5Co5Mn/опока I–IV). Катализаторы были испытаны в процессе глубокого окисления пропана и CO.

Перед нанесением АФ образцы природной опоки были подвергнуты ряду процедур предварительной обработки. Общей для всех них являлась процедура промывки для удаления примесей водорастворимых солей и легко отмывающихся глинистых примесей. Цель прокалки при температуре 500 °С состояла в отжиге на воздухе органических примесей, а также дегидратации оставшихся глинистых примесей. Обработка раствором HCl осуществлялась для отмывки примесей оксидов, сложных оксидов и карбонатов с участием переходных металлов, прежде всего железа, а также карбонатов щелочно-земельных металлов. Эти процедуры были распределены по нескольким образцам, чтобы выявить влияние каждой из них.

Методика исследования

Перед использованием все образцы опоки были размолоты с выделением фракции 0,1–0,3 мм, предварительно промыты несколько раз дистиллированной водой и высушены в сушильном шкафу при 90 °С. Первая часть (опока I) была выделена без последующей обработки, вторая (опока II) дополнительно прокалена при температуре 500 °С, третья (опока III) промыта 10 %-ным раствором HCl и затем снова дистиллированной водой, а четвертая (опока IV) также промыта 10 %-ным раствором HCl, затем дистиллированной водой, после чего прокалена при 500 °С.

Подготовленные носители массой по 5 г пропитывали смесью растворов нитратов металлов (Co(NO3)·6H2O + Mn(NO3)2·6H2O) и мочевины, соотношение концентраций которых рассчитывали на получение чистых металлов. Образец высушивали при 90 °С и помещали в трубчатый кварцевый реактор с плоским дном, закрытый сверху системой пылеулавливания и продуваемый аргоном. Включали подогреватель дна реактора, мощность которого не меняли в течение всего процесса. Температуру контролировали термопарой, помещенной в слой образца по центру реактора. После прохождения реакции и остывания образец в реакторе в среде аргона подвергали стабилизации 5 %-ным раствором Н2О2 для предохранения от самовоспламенения на воздухе возможных высокодисперсных металлических фаз в составе активной фазы, промывали дистиллированной водой, а затем высушивали при 90 °С. Из полученного катализатора удаляли фракцию <0,1 мм. Более подробно схема установки и процедура синтеза были описаны ранее [22; 23].

Рентгенофазовый анализ (РФА) образцов проводили на дифрактометре ДРОН-3М (Россия), излучение FeKα .

Морфологию и элементный состав поверхности катализаторов исследовали на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения Zeiss Ultra plus на базе Ultra 55 («Carl Zeiss», Германия) с системой микроанализа INCA Energy 350 XT фирмы «Oxford Instruments». Удельную поверхность измеряли путем физической адсорбции азота по БЭТ на установке, созданной по схеме и методике ГОСТ 23401-90.

Полученные образцы испытывали на каталитической установке с проточным кварцевым реактором с неподвижным слоем катализатора (1 см3 фракции 0,1–0,3 мм). Анализ исходной газовой смеси и продуктов реакции глубокого окисления проводили с помощью 5-компонентного газоанализатора Автотест 02.03П нулевого класса точности («Мета», Россия). Исходная газовая смесь имела следующий состав, об. %: пропан – 0,15, СО – 0,6, О2 – 1,6, азот – до 100 %. Объемная скорость подачи газа составляла 120 000 ч–1. Эксперименты проводили в температурном диапазоне от 150 до 540 °С с интервалом в 50 °С. Конверсии СО и пропана в процессе глубокого окисления рассчитывали по формуле

\[{X_{R.T}} = \frac{{{C_{R,0}} - {C_{R,T}}}}{{{C_{R,0}}}}100{\rm{ \% }}{\rm{,}}\]

где CR,0 и CR,T – концентрации реагента (СО или пропана) в исходной газовой смеси и на выходе из реактора при температуре T соответственно, об. %.

Результаты и их обсуждение

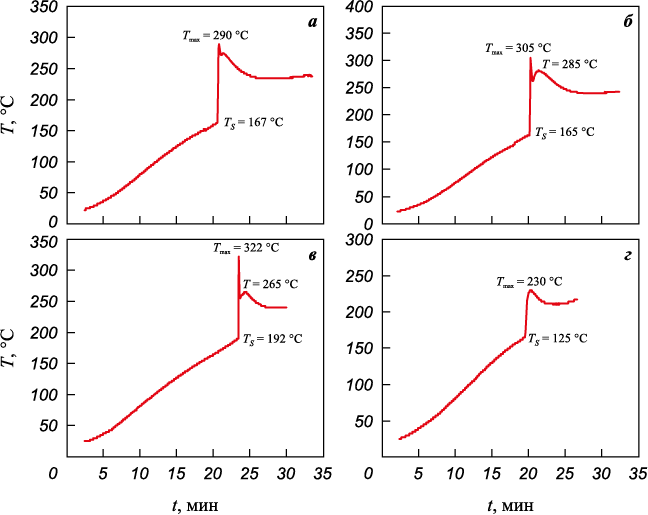

На рис. 1 представлены термограммы процесса синтеза катализаторов на подготовленных по вышеописанной процедуре образцах опоки. Зафиксированы температуры самовоспламенения (TS ) в начале прохождения волны горения и максимальные температуры (Tmax ) в волне горения. Как можно видеть, значения TS для образцов на опоках I и II практически совпадают, но Tmax на опоке II заметно выше. Максимальные температуры самовоспламенения (192 °С) и горения (322 °С) зафиксированы при синтезе на образце III. На опоках I–III заметны вторичные пики максимумов с более низкой температурой, соответствующие, по-видимому, прохождению волны догорания. Такое явление наблюдалось нами ранее при синтезе катализатора с близкой АФ на основе γ-Al2O3 [22]. Синтез на опоке IV протекал в низкоинтенсивном режиме с минимальными значениями TS и Tmax .

Рис. 1. Термограммы процесса синтеза катализаторов 5Co5Mn/опока I (а), II (б), III (в), IV (г) |

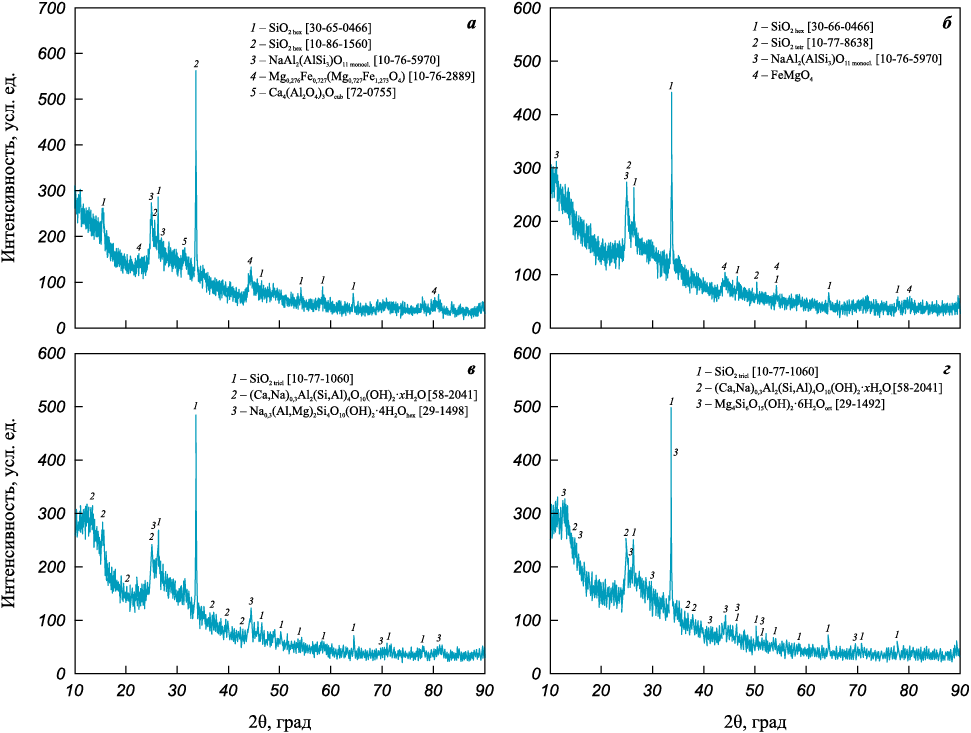

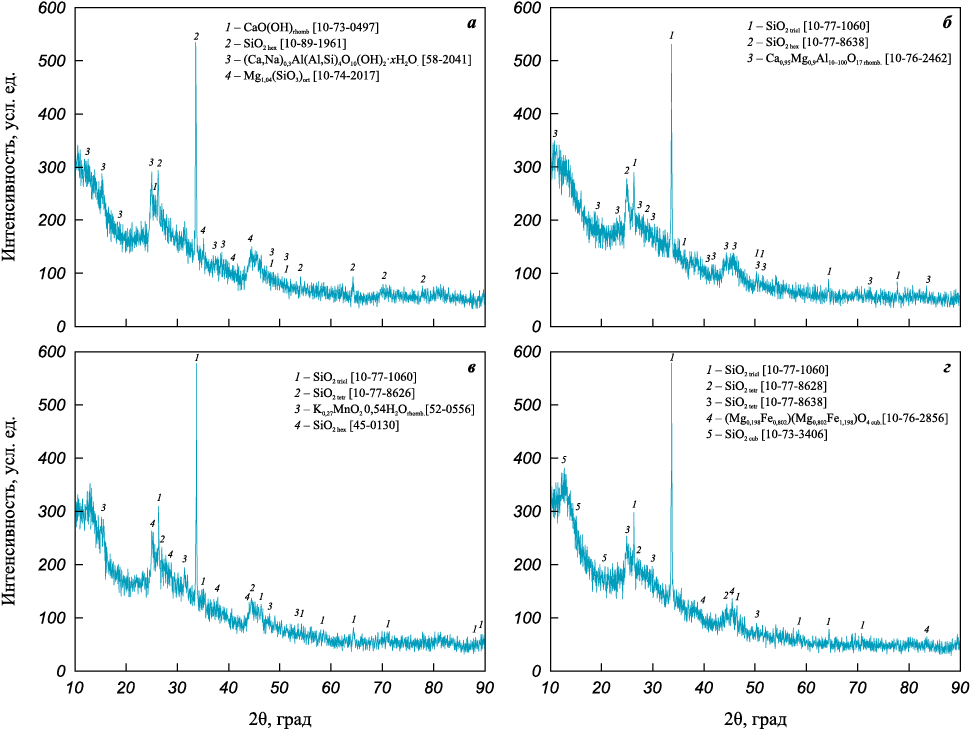

Дифрактограммы подготовленных носителей и катализаторов на их основе приведены на рис. 2 и 3. Можно отметить, что образцы опоки I и II содержат примесные сложнооксидные железомагниевые фазы, которые исчезают после обработки раствором HCl (см. рис. 2). Основными фазами являются SiO2 в различных модификациях, а также Na-, Ca- и Mg-алюмосиликаты, причем заметна большая доля аморфных фаз.

Рис. 2. Рентгенограммы образцов носителя опок I (а), II (б), III (в), IV (г)

Рис. 3. Результаты РФА образцов катализаторов 5Co5Mn/опока I (а), II (б), III (в), IV (г) |

Как можно судить по рис. 3, Co- и Mn-содержащие АФ проявились только на двух образцах катализаторов – на основе опок I и III, причем раздельно: на образце I – предположительно оксогидроксид 3-валентного Co, а на опоке III – калиевый манганит. По-видимому, это проистекает из-за низкого, на пределе чувствительности РФА, содержания компонентов АФ. Алюмосиликатные фазы сохранились только на образцах на основе опок I и II, а на образцах с носителями III и IV увеличилось количество модификаций кремнеземных фаз.

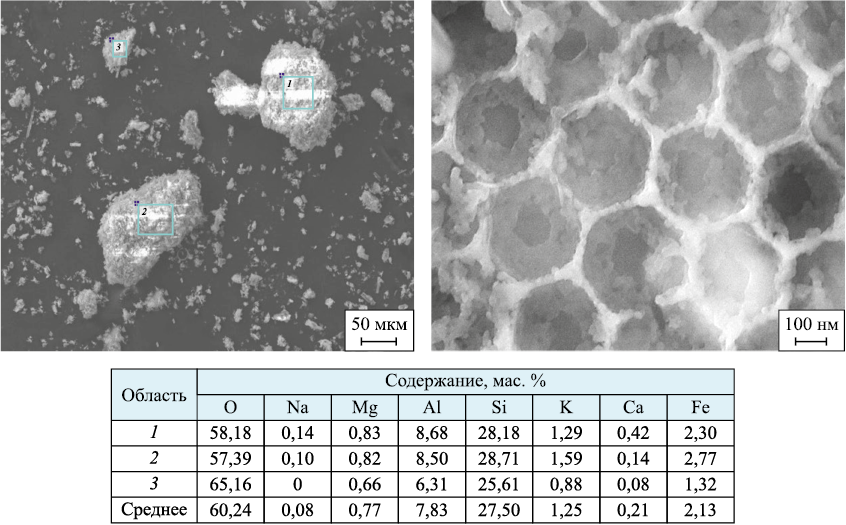

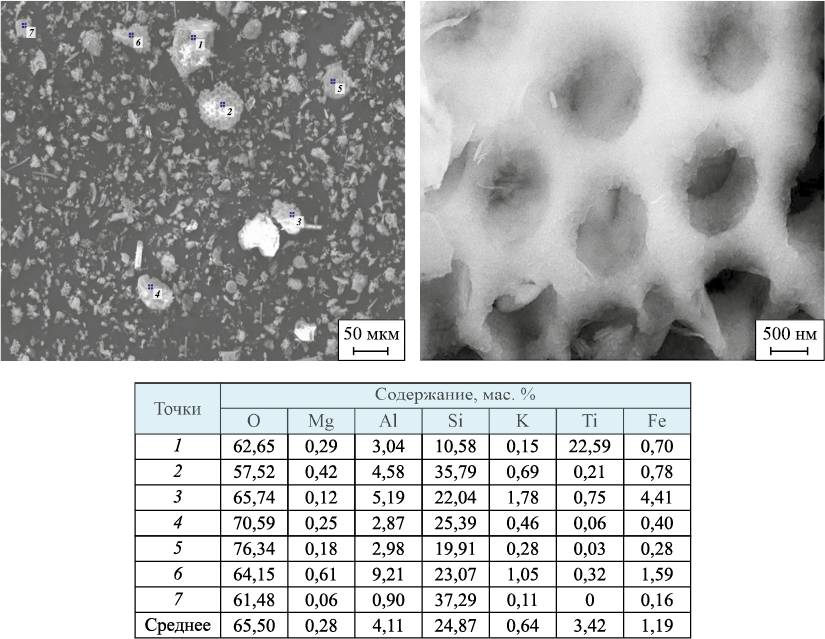

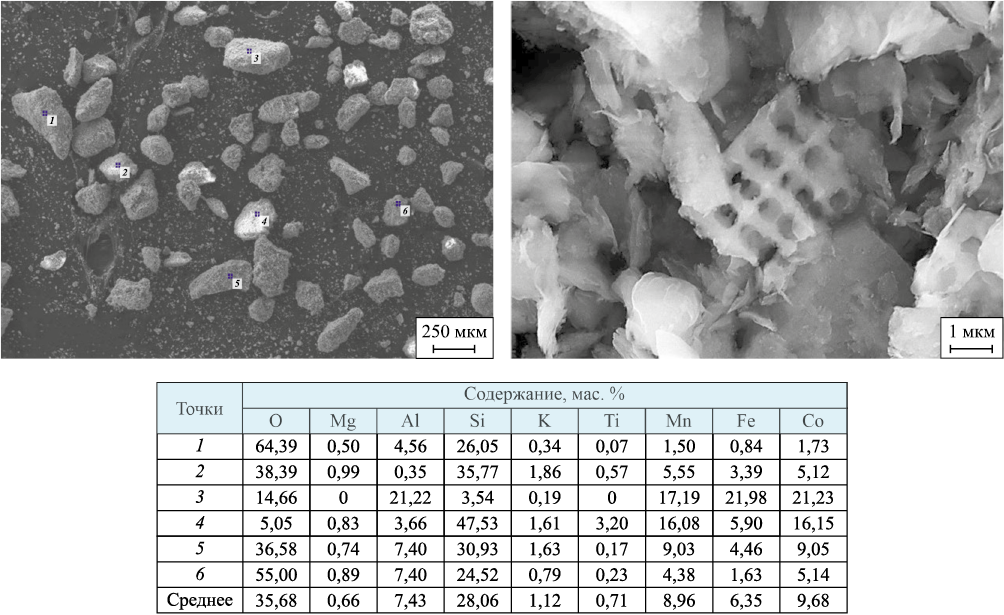

Морфология и элементный состав поверхности носителей II и IV, а также катализатора на основе опоки II были исследованы методом SEM/EDS. Результаты представлены на рис. 4–6.

Рис. 4. Морфология поверхности образца опоки II (СЭМ)

Рис. 5. Морфология поверхности образца опоки IV (СЭМ)

Рис. 6. Морфология поверхности образца катализатора 5Co5Mn/опока II (СЭМ) |

Можно отметить, что характерной особенностью поверхности гранул носителей как до (рис. 4), так и после (рис. 5) кислотной отмывки является наличие наноразмерных сотовых структур со стенками толщиной ≤ 50 нм, хорошо заметных на рис. 4. После обработки HCl и прокалки стенки сот заметно оплывают и утолщаются (рис. 5), однако только нанесение АФ практически полностью приводит к разрушению этих образований (рис. 6). Сохраняются лишь отдельные элементы сотовых структур. Обращает на себя внимание, что по мере усложнения процедуры обработки образцов (опока I → опока II → опока III → опока IV, а затем нанесение АФ) морфология поверхности гранул носителей и катализаторов приобретает все более «обломочный», бесформенный характер.

Данные элементного микроанализа показывают заметный разброс содержания элементов на отдельных гранулах как носителей, так и катализатора. Это относится не только к примесным, но и к структурообразующим элементам (Si, Al). Возможно, это связано со структурной неоднородностью природных минералов, уже отмеченной выше. На некоторых образцах заметно содержание титана, который не проявляется в РФА по причине, скорее всего, низкой концентрации, даже в виде каких-то соединений. Но, с другой стороны, магний, содержание которого на поверхности составляет доли процента, уверенно детектируется в форме магниевого силиката на дифрактограммах, особенно образца опоки IV (см. рис. 2, г). Нанесение АФ на образец опоки II привело к заметному уменьшению содержания кислорода на его поверхности (сравни данные таблиц на рис. 4 и 6), и это с учетом стабилизации поверхности раствором пероксида водорода после синтеза. Можно предположить, что какая-то доля слабосвязанного кислорода на поверхности носителя прореагировала в процессе горения при нанесении АФ. Отмечаются также значительные колебания концентраций Co и Mn на поверхности гранул катализатора как по абсолютной величине, так и по соотношению их величин. Здесь также имеет место, по-видимому, отмеченная выше неоднородность структуры, прежде всего количества открытых пор, куда вследствие капиллярного эффекта попадает раствор прекурсоров АФ перед синтезом.

Удельная поверхность (Sуд ) некоторых образцов носителей и катализаторов на их основе, определенная методом БЭТ, представлена ниже, м2/г:

Опока I . . . . . . . . . . . . . . 21,0

Опока II . . . . . . . . . . . . . . 42,0

Опока IV . . . . . . . . . . . . . . 64,1

5Co5Mn/опока I . . . . . . . . 40,6

5Co5Mn/опока II . . . . . . . 29,5

5Co5Mn/опока IV . . . . . . . 62,8

Заметна характерная особенность обработки носителей: по мере ее усложнения удельная поверхность образцов растет, по-видимому, в результате вскрытия все большего количества мелких пор. Но нанесение АФ по-разному проявляется в ее величине. Как можно видеть, катализатор на основе опоки I имеет вдвое более высокое значение Sуд , чем у исходного носителя. С другой стороны, у катализатора на основе опоки II эта зависимость обратная, а у образца 5Co5Mn/опока IV изменений практически не произошло. Речь может идти о различной дисперсности АФ, получаемой в процессе синтеза, на различной по морфологии и, отчасти, по элементному составу поверхности разных образцов носителей.

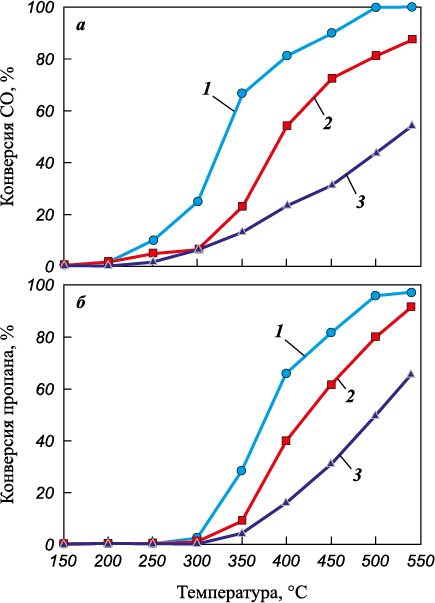

Ряд катализаторов на основе обработанной опоки был испытан в процессе глубокого окисления пропана и СО. Результаты представлены на рис. 7. Как следует из его данных, полученные на основе опоки катализаторы продемонстрировали достаточно высокую активность как в реакции окисления СО, так и в процессе глубокого окисления пропана. В первом случае 100 %-ная конверсия CO получена при 500 °С на катализаторе 5Co5Mn/опока I (рис. 7, a), и его активность выше во всем интервале температур, во втором – на этом же катализаторе конверсия пропана достигает 97 % при 540 °С (рис. 7, б). Наименьшей активностью в рассматриваемых процессах обладает образец на основе опоки IV, несмотря на наибольшую в данном ряду величину его удельной поверхности. Следует отметить, что на образцах 5Co5Mn/опока II и 5Co5Mn/опока IV конверсия пропана в высокотемпературной области (≥ 500 °С) превышала конверсию СО.

Рис. 7. Зависимости конверсий СО (a) и пропана (б) |

Заключение

Впервые методом низкотемпературного горения смесей нитратов Co и Mn с мочевиной получены катализаторы с CoMn–АФ (5 % + 5 % в расчете на металлы) на основе различным образом обработанной опоки. По результатам РФА было выявлено, что из образцов опоки после кислотной обработки с последующим прокаливанием удаляются примесные сложнооксидные железомагниевые фазы, а основными являются фазы кремнезема в различных модификациях, а также Na-, Ca- и Mg-алюмосиликаты, причем заметна большая доля аморфных фаз.

Исследование методом SEM/EDS морфологии и элементного состава поверхности носителей и катализатора показало деградацию первоначальных наноразмерных сотовых структур по мере усложнения процесса обработки опоки, усиливающуюся при нанесении АФ. Имеет место заметный разброс содержания элементов в отдельных гранулах как носителей, так и катализатора, связанный, по-видимому, со структурной неоднородностью этого природного минерала.

Удельная поверхность образцов носителей возрастает по мере усложнения их обработки, но у катализаторов она изменяется немонотонно. Испытание нескольких катализаторов показало, что ряд активности в процессе глубокого окисления как СО, так и пропана выглядит следующим образом: 5Co5Mn/опока I > 5Co5Mn/опока II > 5Co5Mn/опока IV, причем конверсия СО достигала 100 % при 500 °С, а пропана – 97 % при 540 °С на образце 5Co5Mn/опока I. Наименьшей активностью в рассматриваемых процессах обладал образец на основе опоки IV, несмотря на наибольшую среди исследуемых катализаторов величину удельной поверхности (62,8 м2/г).

Таким образом, природная опока с минимальной обработкой может являться эффективным носителем для катализаторов глубокого окисления углеводородов и СО.

Список литературы

1. Gandhi D., Bandyopadhyay R., Soni B. Naturally occurring bentonite clay: Structural augmentation, characterization and application as catalyst. Materials Today: Proceedings. 2022;57(1):194–201. https://doi.org/10.1016/j.matpr.2022.02.346

2. Borah D., Nath H., Saikia H. Modification of bentonite clay & its applications: A review. Reviews in Inorganic Chemistry. 2022;42(3):265–282. https://doi.org/10.1515/revic-2021-0030

3. Vaculíková L.,Valovičová V., Plevová E., Napruszewska B.D., Duraczyńska D., Karcz R., Serwicka E.M. Synthesis, characterization and catalytic activity of cryptomelane/montmorillonite composites. Applied Clay Science. 2021;202(1):105977. https://doi.org/10.1016/j.clay.2021.105977

4. Zhou D., Jiang D., Jing H., Yin C., Li C. Natural aluminosilicate nanoclay mineral for photocatalytic applications: Influence of the surface properties in photocatalysis. Applied Clay Science. 2024;249(1):107240. https://doi.org/10.1016/j.clay.2023.107240

5. Feng J., Hu X., Yue P.L. Novel bentonite clay-based Fe-nanocomposite as a heterogeneous catalyst for photo-Fenton discoloration and mineralization of orange II. Environmental Science & Technology. 2004;38(1):269–275. https://doi.org/10.1021/es034515c

6. Massaro M., Noto R., Riela S. Halloysite nanotubes: Smart nanomaterials in catalysis. Catalysts. 2022;12(2):149. https://doi.org/10.3390/catal12020149

7. Борщ В.Н., Быстрова И.М., Пугачева Е.В., Смирнова Е.М., Ставицкая А.В., Винокуров В.А. Синтез в режиме низкотемпературного горения катализаторов на основе галлуазита для глубокого окисления углеводородов, CO и метанирования CO2. Кинетика и катализ. 2022;63(6):845–857. https://doi.org/10.31857/S0453881122060028

8. Liu Q., Li M.., Wang S., Lv S., Han F., Xi Y., Cao Z., Ouyang J. Ultrathin 3D CoMn nanoflowers coupled diatomite for highly efficient catalytic oxidation of CO and propane. Chemical Engineering Journal. 2023;477:147102. https://doi.org/10.1016/j.cej.2023.147102

9. Liang L., Miao C., Ke X., Peng Y., Chen G., Ouyang J. A superior strategy for CO2 methanation under atmospheric pressure: Organic acid-assisted Co nanoparticles assembly on diatomite. Fuel. 2023;351:128931. https://doi.org/10.1016/j.fuel.2023.128931

10. Малькова В.Н. Способ получения сорбента для очистки твердых поверхностей и воды от нефти и жидких нефтепродуктов: Патент 2642799. (РФ). 2018.

11. Smol M., Włóka D. Use of natural sorbents in the processes of removing biogenic compounds from the aquatic environment. Sustainability. 2022;14:6432. https://doi.org/10.3390/su14116432

12. Котляр В.Д., Братский Д.И., Устинов А.В. Вещественный состав и дообжиговые керамические свойства глинистых опок. Инженерный вестник Дона. 2010;4:47–59. http://www.ivdon.ru/magazine/archive/n4y2010/249

13. Makarov D.V., Manakova N.K., Suvorova O.V. Production of rock-based foam-glass materials. Glass and Ceramics. 2023;79(9):411–417. https://doi.org/10.1007/s10717-023-00522-8

14. Kurmangazhy G., Tazhibayeva S., Musabekov K., Sydykbayeva S., Zhakipbaev B. Magnetite-gaize composite stabilized with polyacrylic acid. Chemical Bulletin of Kazakh National University. 2020;98(3):12–17. https://doi.org/10.15328/cb1160

15. Schilling C., Ziemba M., Hess C., Ganduglia-Pirovano M.V. Identification of single-atom active sites in CO oxidation over oxide-supported Au catalysts. Journal of Catalysis. 2020;383:264–272. https://doi.org/10.1016/j.jcat.2020.01.022

16. Fan J., Hu S., Li C., Wang Y., Chen G. Effect of loading method on catalytic performance of Pt/CeO2 system for CO oxidation. Molecular Catalysis. 2024;558:114013. https://doi.org/10.1016/j.mcat.2024.114013

17. Auvray X., Lindholm A., Milh M., Olsson L. The addition of alkali and alkaline earth metals to Pd/Al2O3 to promote methane combustion. Effect of Pd and Ca loading. Catalysis Today. 2018;299:212–218. https://doi.org/10.1016/j.cattod.2017.05.066

18. Zhang W-X., Zhao X., Xu L-Y., Xia S., Zhou Y-F., Chen C-L., He H-H., Luo M-F., Chen J. Unveiling the crucial active sites responsible for CO, n-heptane, and toluene oxidation over Pt/ZrO2 catalyst. Molecular Catalysis. 2024;558:114015. https://doi.org/10.1016/j.mcat.2024.114015

19. Shikina N.V., Yashnik S.A., Gavrilova A.A., Nikolaeva O.A., Dovlitova L.S., Ishchenko A.V., Ismagilov Z.R. Effect of the conditions of solution combustion synthesis on the properties of monolithic Pt–MnOx catalysts for deep oxidation of hydrocarbons. Kinetics and Catalysis. 2020;61(5):809–823. https://doi.org/10.1134/S0023158420050110

20. Montenegro N.D., Epling W.S. Effects of SO2 poisoning and regeneration on spinel containing CH4 oxidation catalysts. Applied Catalysis B: Environmental. 2023;336: 122894. https://doi.org/10.1016/j.apcatb.2023.122894

21. Борщ В.Н., Жук С.Я., Вакин Н.А., Смирнов К.Л., Боровинская И.П., Мержанов А.Г. Сиалоны как новый класс носителей катализаторов окисления. Доклады Академии наук. 2008;420(4):496–499.

22. Borshch V.N., Dement’eva I.M., Khomenko N.Yu. Supported polymetallic catalysts by self-propagating surface synthesis. International Journal of Self-Propagating High-Temperature Synthesis. 2019;28(1):45–49. https://doi.org/10.3103/S1061386219010059

23. Borshch V.N., Bystrova I.M., Boyarchenko, O.D., Khomenko N.Yu., Belousova O.V. Low-temperature combustion synthesis and characterization of Co-containing catalysts based on modified silica gel. International Journal of Self-Propagating High-Temperature Synthesis. 2023;32(2):126–138. https://doi.org/10.3103/S1061386223020024

24. Guan Y., Shen H., Guo X., Mao B., Yang Z., Zhou Y., Liang H., Fan X., Jiao Y., Zhang J. Structured hierarchical Mn–Co mixed oxides supported on silicalite-1 foam catalyst for catalytic combustion. Chinese Journal of Chemical Engineering. 2020;28:2319–2327. https://doi.org/10.1016/j.cjche.2020.06.019

25. Liu Z., Li J., Wang R. CeO2 nanorods supported M–Co bimetallic oxides (M = Fe, Ni, Cu) for catalytic CO and C3H8 oxidation. Journal of Colloid and Interface Science. 2020;560:91–102. https://doi.org/10.1016/j.jcis.2019.10.046

26. Zhang X., Ye J., Yuan J., Cai T., Xiao B., Liu Z., Zhao K., Yang L., He D. Excellent low-temperature catalytic performance of nanosheet Co–Mn oxides for total benzene oxidation. Applied Catalysis A: General. 2018;566:104–112. https://doi.org/10.1016/j.apcata.2018.05.039

27. Feng C., Chen C., Xiong G., Yang D., Wang Z., Pan Y., Fei Z., Lu Y., Liu Y., Zhang R., Li X. Cr-doping regulates Mn3O4 spinel structure for efficient total oxidation of propane: Structural effects and reaction mechanism determination. Applied Catalysis B: Environmental. 2023;328:122528. https://doi.org/10.1016/j.apcatb.2023.122528

28. Shen K., Wang C.-Y., Rai R.K., Stach E.A., Vohs J.M., Gorte R.J. Synthesis of thin-film CuMn2O4 for low-temperature CO oxidation. Applied Catalysis A: General. 2024;682:119823. https://doi.org/10.1016/j.apcata.2024.119823

29. González-Cobos J., Mylonoyannis B., Chai G., Zhang W., Tian C., Kaddouri A., Gil S. Low-temperature gas-phase toluene catalytic combustion over modified CoCr2O4 spinel catalysts: Effect of Co/Cr content and calcination temperature. Applied Catalysis A: General. 2023;657:119162. https://doi.org/10.1016/j.apcata.2023.119162

30. Завьялова У.Ф., Третьяков В.Ф., Бурдейная Т.Н., Лунин В.В., Шитова Н.Б., Рыжова Н.Д., Шмаков А.Н., Низовский А.И., Цырульников П.Г. Самораспространяющийся синтез нанесенных оксидных катализаторов окисления CO и углеводородов. Кинетика и катализ. 2005;46(5):795–800.

31. Kotolevich Y.S., Mamontov G.V., Vodyankina O.V., Petrova N.I., Smirnova N.S., Tsyryul’nikov P.G., Trenikhin M.V., Nizovskii A.I., Kalinkin A.V., Smirnov M.Y., Goncharov V.B. Catalytic Pd–Ag nanoparticles immobilized on fiber glass by surface self-propagating thermal synthesis. International Journal of Self-Propagating High-Temperature Synthesis. 2017;26(4):234–239. https://doi.org/10.3103/S1061386217040045

32. Смирнов П.В., Жакипбаев Б.Е., Староселец Д.А., Дерягина О.И., Баталин Г.А., Гареев Б.И., Вергунов А.В.. Диатомиты и опоки месторождений Западного Казахстана: литология, структурно-текстурные параметры, потенциал использования. Известия Томского политехнического университета. Инжиниринг георесурсов. 2023;334(7)187–201. https://doi.org/10.18799/24131830/2023/7/4046

Об авторах

Р. И. ДжусупкалиеваКазахстан

Роза Ибраимовна Джусупкалиева – магистр технических наук, ст. преподаватель

Республика Казахстан, 090009, г. Уральск, ул. Жангир Хана, 51

И. М. Быстрова

Россия

Инна Михайловна Быстрова – мл. науч. сотрудник лаборатории каталитических процессов

Россия, 142432, Московская обл, г. Черноголовка, ул. Акад. Осипьяна, 8

С. И. Помогайло

Россия

Светлана Ибрагимовна Помогайло – к.х.н., ст. науч. сотрудник лаборатории каталитических процессов

Россия, 142432, Московская обл, г. Черноголовка, ул. Акад. Осипьяна, 8

В. Н. Борщ

Россия

Вячеслав Николаевич Борщ – к.х.н., вед. науч. сотрудник лаборатории каталитических процессов

Россия, 142432, Московская обл, г. Черноголовка, ул. Акад. Осипьяна, 8

Рецензия

Для цитирования:

Джусупкалиева Р.И., Быстрова И.М., Помогайло С.И., Борщ В.Н. Синтез в процессе низкотемпературного горения на основе природной опоки Co–Mn-катализаторов глубокого окисления СО и пропана. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(6):17-27. https://doi.org/10.17073/1997-308X-2024-6-17-27

For citation:

Jussupkaliyeva R.I., Bystrova I.M., Pomogailo S.I., Borshch V.N. Synthesis of Co–Mn catalysts for deep oxidation of CO and propane based on natural opoka by low-temperature combustion. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(6):17-27. https://doi.org/10.17073/1997-308X-2024-6-17-27