Перейти к:

Смежность зерен карбида вольфрама и твердость наноструктурных и ультрамелкозернистых твердых сплавов WC–(Co)–VC–Cr3C2, полученных искровым плазменным и жидкофазным спеканием

https://doi.org/10.17073/1997-308X-2025-2-51-61

Аннотация

Проведено исследование зависимостей смежности и твердости образцов наноструктурных и ультрамелкозернистых вольфрамокобальтовых твердых сплавов и карбида вольфрама, полученных методами искрового плазменного и жидкофазного спекания. Определены основные параметры микроструктуры: средний диаметр зерен WC, смежность зерна, средняя длина свободного пути в кобальте. Установлено, что средняя величина зерен WC в вольфрамокобальтовых металлокерамических твердых сплавах, полученных искровым плазменным спеканием, не превышает 0,2 мкм, поэтому их можно отнести к наноструктурным. Средний диаметр зерен WC в твердых сплавах, полученных жидкофазным или искровым плазменным спеканием, находится в пределах от 0,2 до 0,5 мкм, что позволяет классифицировать эти материалы как ультрамелкозернистые. Проанализирована пригодность существующих моделей, разработанных для средне- и мелкозернистых твердых сплавов, для описания зависимости смежности от объемной доли кобальта в полученных ультрамелкозернистых и наноструктурных материалах. Определено, что для спеченных в данной работе образцов подходит экспоненциальная зависимость. Проведен анализ применимости теоретической зависимости твердости от основных параметров микроструктуры. Твердость получаемых сплавов оказалась ниже, чем это предсказывает теоретическая закономерность, основанная на соотношении Холла–Петча. Наибольшей твердостью (HV = 2260 ± 30) из всех полученных образцов обладает наноструктурный сплав состава WC–5Co–0,4VC–0,4Cr3C2 , полученный искровым плазменным спеканием. Твердость ультрамелкозернистого спеченного карбида вольфрама оказалась немного ниже (HV = 2250 ± 20).

Ключевые слова

Для цитирования:

Дворник М.И., Михайленко Е.А., Шичалин О.О., Буравлев И.Ю., Бурков А.А., Власова Н.М., Черняков Е.В., Хе В.К., Чигрин П.Г. Смежность зерен карбида вольфрама и твердость наноструктурных и ультрамелкозернистых твердых сплавов WC–(Co)–VC–Cr3C2, полученных искровым плазменным и жидкофазным спеканием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):51-61. https://doi.org/10.17073/1997-308X-2025-2-51-61

For citation:

Dvornik M.I., Mikhailenko E.A., Shichalin O.O., Buravlev I.Yu., Burkov A.A., Vlasova N.M., Chernyakov E.V., Khe V.K., Chigrin P.G. Grain contiguity of tungsten carbide and hardness of nanostructured and ultrafine-grained WC–(Co)–VC–Cr3C2cemented carbides fabricated by spark plasma and liquid phase sintering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):51-61. https://doi.org/10.17073/1997-308X-2025-2-51-61

Введение

Вольфрамокобальтовые твердые сплавы (ТС) являются наиболее распространенным инструментальным материалом, применяемым в промышленности для обработки резанием, благодаря сочетанию твердости, прочности, жаропрочности, жаростойкости и износостойкости. Микроструктура ТС характеризуется в первую очередь объемной долей кобальтовой фазы (VCo ) и средним диаметром зерен WC (d). В промышленности наиболее широко применяют среднезернистые (СЗ) (d = 1,3÷2,5 мкм), мелкозернистые (МЗ) (d = 0,8÷1,3 мкм) и субмикронные (СМ) (d = 0,5÷0,8 мкм) твердые сплавы. Существует необходимость в дальнейшем увеличении эксплуатационной стойкости ТС, которая зависит в значительной степени от их твердости, которую можно повысить за счет снижения концентрации кобальта или уменьшения среднего диаметра зерен WC. Последнее – более перспективное направление, так как позволяет улучшить твердость без значительного снижения вязкости разрушения.

В последние десятилетия получили распространение ультрамелкозернистые (УМЗ) ТС, в которых размер зерен уменьшен до 0,2–0,5 мкм для увеличения их твердости и износостойкости. Также активно проводятся исследования по получению наноструктурных (НС) ТС, в которых средний диаметр зерен не превышает 0,2 мкм. Подтверждено, что такие сплавы характеризуются высокой твердостью: HV = 1941 [1; 2], 1620 [3], 2356 [4], 1836 [5], 2100 [6], а следовательно, и повышенной износостойкостью при абразивном износе [7] и резании. Это уже привело к росту их производства и применению в качестве инструментальных и износостойких материалов в промышленности. Для дальнейшего развития данного направления необходимы модели, достоверно описывающие структуру и свойства УМЗ- и НС-сплавов.

Основной проблемой спекания этих материалов является рост зерен из-за высокой температуры и длительности процесса. Есть исследования, показывающие, что УМЗ ТС можно получать жидкофазным спеканием (ЖФС) в вакууме [1–3; 7] или под давлением [8], используя ингибиторы роста зерен (VC, Cr3C2 и т.д.). Но этих условий недостаточно для получения наноструктурных ТС. Для получения НС и УМЗ твердых сплавов исследователи в последнее время используют искровое плазменное спекание (ИПС) [4; 9–11], при котором происходит процесс консолидации порошка под действием импульсных токов и разрядной плазмы, образующейся под действием искрового разряда в промежутке между частицами порошка, что резко стимулирует диффузионное уплотнение, а это позволяет сократить время спекания и предотвратить рост зерен.

Увеличение максимальной твердости за счет уменьшения концентрации кобальта привело к появлению спеченного WC [12–16], спекание которого до достаточной плотности (>99 %) возможно лишь при использовании давления. Технология ИПС является наиболее эффективным методом получения спеченного WC, так как сочетает использование давления и быстрого нагрева, которые предотвращают избыточный рост зерен.

Существует множество отдельных исследований микроструктуры и механических свойств (в первую очередь – твердости) УМЗ и НС твердых сплавов и спеченного карбида вольфрама. Одной из основных характеристик микроструктуры в данных моделях является смежность, характеризующая долю удельной поверхности зерен WC, которая, в свою очередь, приходится на межзеренные контакты WC/WC [17]:

| \[C = \frac{{{S_{{\rm{WC/WC}}}}}}{{{S_{{\rm{WC/WC}}}} + {S_{{\rm{WC/Co}}}}}},\] | (1) |

где SWC/WC и SWC/Co – площади поверхности границ раздела WC/WC и WC/Co.

От смежности зависят средняя длина свободного пути (λ) в кобальте, твердость, вязкость разрушения и другие характеристики. Существует множество закономерностей, описывающих зависимость смежности от объемной доли кобальта обычных металлокерамических вольфрамокобальтовых ТС [4; 7; 10; 11]. Однако применимость всех этих закономерностей для описания УМЗ и НС твердых сплавов не подтверждена.

Существуют модели, хорошо описывающие взаимосвязь основных параметров микроструктуры (d, VCo , C и λ) и твердости среднезернистых, мелкозернистых и субмикронных ТС. В настоящее время особый интерес представляет исследование применимости данной зависимости твердости от основных параметров микроструктуры [18–20] для описания твердости УМЗ и НС твердых сплавов и спеченного карбида вольфрама.

Целью настоящей работы являлся анализ зависимостей смежности и твердости УМЗ и НС вольфрамокобальтовых ТС, полученных методами жидкофазного и искрового плазменного спекания от параметров микроструктуры.

Методика экспериментов

Методом порошковой металлургии с помощью искрового плазменного спекания были изготовлены три образца наноструктурных вольфрамокобальтовых металлокерамических твердых сплавов с содержанием кобальта 4, 5 и 10 %1 и один образец спеченного карбида вольфрама (WC). По технологии ЖФС были получены четыре УМЗ ТС содержащие 6, 8, 10 и 15 % Co. Содержание кобальта в металлокерамических сплавах, получаемых методом ЖФС, должно быть больше 6 %, так как при меньшей его концентрации сложно достичь достаточной плотности и одновременно ограничить рост зерен.

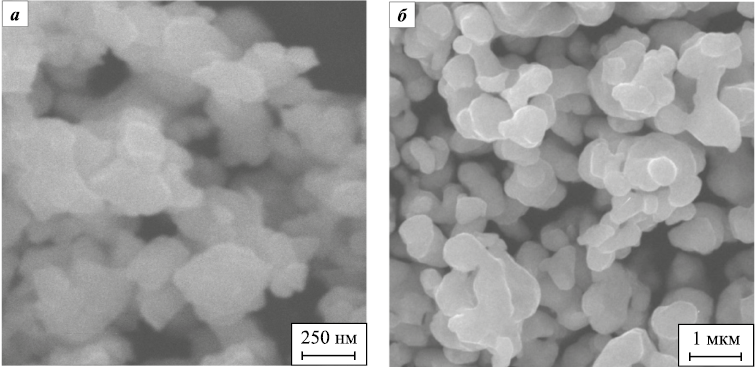

В качестве сырья для всех получаемых материалов использовали наноразмерный порошок WC (Hongwu, Китай, d = 80÷100 нм, чистота 99,95 %) и кобальтовый порошок (ПК-1, Россия, ГОСТ 9721-79, d = 1÷30 мкм) (рис. 1). Для замедления роста зерен WC в порошковые смеси добавляли ингибиторы – химически чистые порошки карбидов ванадия (VC) и хрома (Cr3C2 ) производства компании «Реохим», Россия.

Рис. 1. Фотографии исходных коммерческих порошков карбида вольфрама (а) и кобальта (б), |

Порошковые смеси (табл. 1) массой по 50 г получали смешиванием в течение 1 ч в планетарной шаровой мельнице PM-400 (Retsch, Германия) при частоте 250 об/мин и соотношении масс шаров и порошка 10:1, после чего их высушивали при t = 100 °С. Перед ИПС из каждой порошковой смеси (1–4) предварительно спрессовывали цилиндрические заготовки при давлении 20 МПа. В смеси 5–8 в качестве пластификатора добавляли 10 %-ный раствор каучука в бензине в таком количестве, чтобы гранулы, готовые к прессованию, после высыхания содержали 1 % каучука. После повторной сушки для удаления бензина из порошковых смесей были спрессованы 4 заготовки размерами 24×8×8 мм и массой 12 г.

Таблица 1. Составы образцов твердых сплавов, объемная доля кобальта

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Смеси 1–4 спекали методом ИПС в графитовой цилиндрической форме, диаметр которой составлял 10,5 мм, на установке SPS-515S (Dr. Sinter LAB, Япония) при постоянном давлении 57,3 МПа и скорости нагрева 87,5 °С/мин. Для достижения наибольшей плотности образцы ТС выдерживали при максимальной (1200 °С) температуре спекания в течение 5 мин, а образцы карбида вольфрама – при tmax = 2000 °С, τ = 10 мин. Температура и время процесса были выбраны на основе опыта искрового плазменного спекания наноструктурных твердых сплавов [5; 10; 15] с целью предотвращения роста зерен WC и недопущения выдавливания кобальта из образцов под действием давления. Режимы спекания для карбида вольфрама заимствованы из работы [15] для достижения максимально высокой плотности. Полученные заготовки 5–8 подвергали жидкофазному спеканию в вакуумной печи Carbolite STF (Сarbolite gero, Англия) при tmax = 1450 °С в течение 1 ч для обеспечения высокой плотности согласно [1–3; 7]. Составы изготовленных образцов, методика и максимальные температуры спекания представлены в табл. 1. Объемная доля кобальта (VCo ) в микроструктуре вольфрамокобальтового твердого сплава была рассчитана по известным значениям плотности карбида вольфрама (15,65 г/см3 ) и кобальта (8,7 г/см3 ) с учетом массовой концентрации компонентов (см. табл. 1).

Плотность образцов определяли гидростатическим взвешиванием на весах Vibra (Shinko, Япония). Поверхность спеченных образцов шлифовали и полировали для дальнейшего исследования микроструктуры на растровом микроскопе Vega (Tescan Orsay Holding, Чехия). Для выявления границ зерен карбида вольфрама проводили травление по стандартной методике 3 согласно ASTM B657-92. В качестве травителя использовали смесь равных по массе 10 %-ных растворов красной кровяной соли и гидроксида натрия. Средний диаметр зерен карбида вольфрама (d) и длину пути кобальтовых участков (λ) рассчитывали методом случайных секущих по стандартной методике ASTM E112-24. Экспериментальное значение смежности зерен WC определяли методом секущих по формуле

| \[C = \frac{{{N_{{\rm{WC/WC}}}}}}{{{N_{{\rm{WC/WC}}}} + {N_{{\rm{WC/Co}}}}}},\] | (2) |

где NWC/WC и NWC/Co – суммы пересечений случайной линии границ зерен WC/WC и WC/Co.

Уравнения (1) и (2) эквивалентны [2]. Твердость образцов оценивали на твердомере HVS-50 (Time Group inc., Китай) при нагрузке 30 кгс.

Результаты и их обсуждение

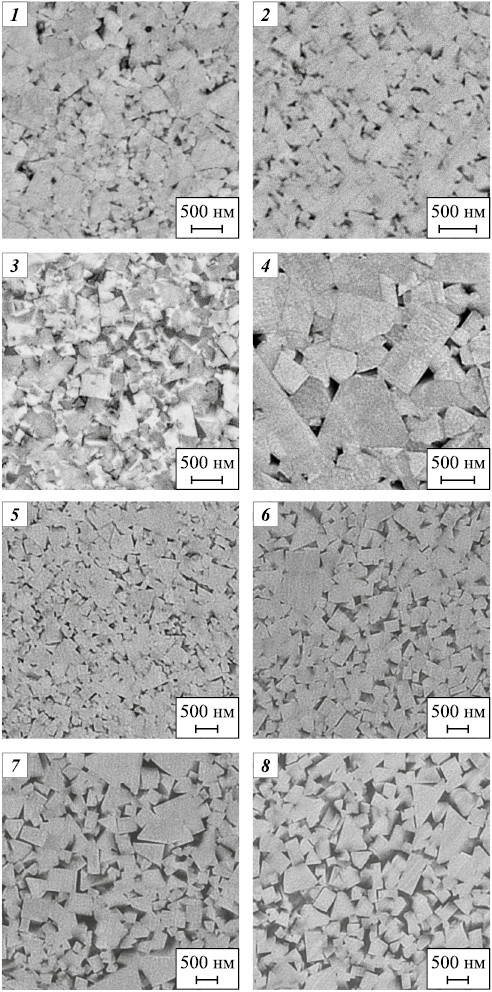

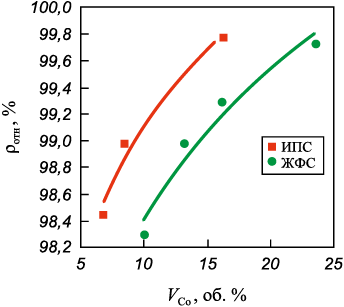

На рис. 2 приведены микроструктуры материалов, полученных методами искрового плазменного и жидкофазного спекания. Плотность спеченных металлокерамических сплавов (рис. 2, обр. 1–3) увеличивается с 98,4 до 99,5 % при повышении концентрации кобальта с 4 до 10 % благодаря его большей пластичности (рис. 3). Дальнейшее ее увеличение за счет повышения температуры ИПС выше 1200 °С ограничено необходимостью избежать роста зерен и выдавливания кобальтовой фазы из образцов. Использование невысокой температуры и применение ингибиторов роста зерен позволило ограничить их рост до 0,17–0,19 мкм (обр. 1–3, табл. 2). Поэтому все спеченные методом ИПС вольфрамокобальтовые ТС можно отнести к наноструктурным. В этих образцах огранка зерен не выражена, так как рост зерен был не достаточно интенсивным.

Рис. 2. Микроструктуры образцов, полученных методом ИПС (1–4)

Рис. 3. Зависимость относительной плотности

Таблица 2. Характеристики спеченных образцов

|

Относительная плотность спеченного методом ИПС карбида вольфрама достигла 99,9 % благодаря высокой температуре процесса (2000 °С) и длительной выдержке (табл. 2). Полученный WC является ультрамелкозернистым материалом, так как средний диаметр зерен в нем не превышает 0,5 мкм (см. рис. 2, обр. 4), несмотря на наличие ингибиторов роста зерен.

Максимальная температура и время выдержки при ЖФС ограничены лишь ростом зерен. Увеличение концентрации кобальта с 6 до 15 % ведет к повышению плотности всех полученных образцов (см. рис. 3, табл. 2). При ЖФС происходит интенсивный рост зерен перекристаллизацией через жидкую фазу. В результате средний диаметр зерен в обр. 5–8 оказался значительно больше, чем у полученных методом ИПС (рис. 2, обр. 1–4). Зерна карбида вольфрама в этих сплавах приобретают характерную огранку.

Можно ожидать, что значения смежности зерен, получаемых методами ИПС и ЖФС в вакууме, также будут отклоняться от существующих закономерностей [4; 7; 10; 11]. Для описания смежности авторы [21] предложили использовать экспоненциальную и степенную зависимости:

| \[C = 1,03{e^{ - 5{V_{{\rm{Co}}}}}},\] | (3) |

| \[C = 0,074V_{{\rm{Co}}}^{ - {\rm{1}}}.\] | (4) |

В работе [22] приведены линейная и степенная зависимости:

| C = 0,85 – 1,8VCo , | (5) |

| \[C = 0,2V_{{\rm{Co}}}^{ - {\rm{0}}{\rm{,45}}}.\] | (6) |

Авторы [17] описали результаты измерения смежности на растровом микроскопе, используя степенную закономерность:

| \[C = 1 - 1,43V_{{\rm{Co}}}^{0,63}.\] | (7) |

Для описания смежности авторы [23] для своих экспериментальных данных предложили еще одну экспоненциальную зависимость и соотношение на основе квадратичной функции:

| \[C = {e^{ - 8,4{V_{{\rm{Co}}}}}},\] | (8) |

| \[C \cong 1 - \frac{{{V_{{\rm{Co}}}}}}{{\left( {{\rm{1}} - {V_{{\rm{Co}}}}} \right)\left( {5,975V_{{\rm{Co}}}^{\rm{2}} - 0,691{V_{{\rm{Co}}}} + 0,214} \right)}}.\] | (9) |

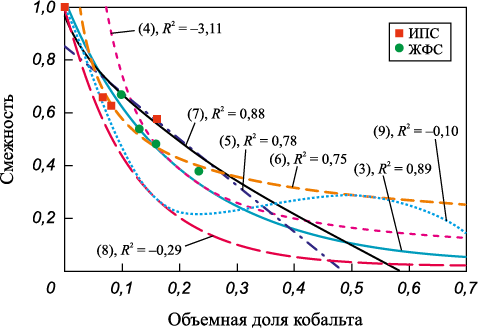

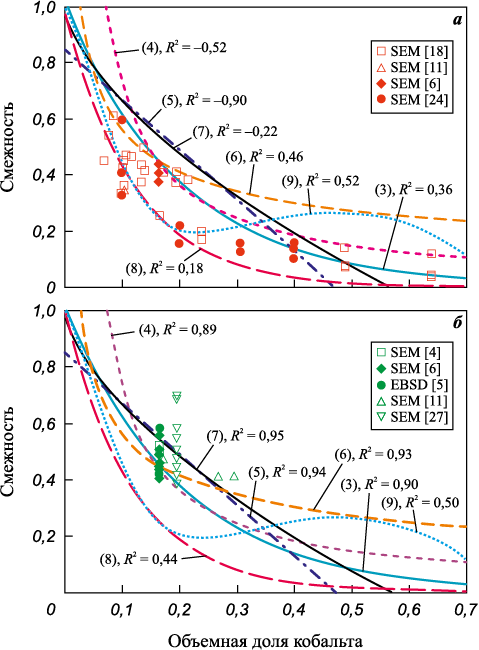

На рис. 4 представлены экспериментальные значения смежности полученных материалов и закономерностей (3)–(9). Для каждой зависимости был определен коэффициент детерминации, который показывает, насколько велики отклонения экспериментальных данных от теоретических. Видно, что для описания зависимости смежности более других подходят закономерности (3), (5), (6) и (7), для которых коэффициент детерминации находится в диапазоне от 0,75 до 0,89, что заметно больше порогового значения (0,5), и они находятся выше, чем остальные (4), (8) и (9). Причиной может быть то, что смежность зерен WC в УМЗ и НС ТС выше, чем в обычных твердых сплавах. Это может быть обусловлено тем, что атомы кобальта не всегда способны заполнить пространство между зернами WC, когда расстояние между ними близко к параметру кристаллической решетки кобальта (≈0,4 нм). В таком случае увеличивается длина контакта WC/WC и сокращается длина границы раздела WC/Co. Необходимо отметить, что недостаточная разрешающая способность растровых микроскопов затрудняет наблюдение за подобными участками микроструктуры.

Рис. 4. Зависимость экспериментальных значений |

Для того чтобы подтвердить данный эффект, дополнительно был проведен анализ пригодности зависимостей (рис. 4 и 5) для описания микроструктур ультрамелкозернистых ТС в сравнении с обычными твердыми сплавами из литературных данных [4; 5; 11; 18; 23–26]. Необходимо отметить, что все измерения смежности в источниках сделаны по фотографиям, полученным c помощью растрового электронного микроскопа обычным способом (SEM). Использование метода дифракции обратнорассеянных электронов (EBSD) позволяет выявить больше границ зерен WC/WC и тем самым более достоверно оценить смежность [6; 19–23; 25–28]. Однако его сложно применить для анализа УМЗ и НС металлокерамических вольфрамокобальтовых сплавов ввиду недостаточности разрешения. К тому же зависимости твердости и прочности от смежности и других параметров микроструктуры в настоящее время созданы на основе данных, полученных методом SEM, и поэтому для таких закономерностей значения смежности, полученные с использованием EBSD, неприменимы.

Рис. 5. Зависимость экспериментальных значений смежности |

Из рис. 5, а видно, что лишь зависимость (9) удовлетворительно описывает (R2 = 0,52 > 0,5) смежности обычных металлокерамических вольфрамокобальтовых сплавов, взятые из достаточно большого набора данных (87 значений) 10 разных исследований. Зависимость (9) располагается ниже, чем закономерности (3), (5), (6) и (7), описывающие ультрамелкозернистые и наноструктурные ТС. На рис. 5, б отображены значения смежности УМЗ и НС твердых сплавов, взятые из тех же литературных источников. Видно, что набор данных неполный, так как неравномерно представлены различные концентрации кобальта, поэтому невозможно достоверно оценить их применимость для описания смежности УМЗ и НС металлокерамических вольфрамокобальтовых сплавов. Однако из рис. 5, б следует, что значения смежности УМЗ и НС твердых сплавов находятся в верхней области диапазона вблизи закономерностей (3)–(7) и вдали от (8)–(9), находящихся ниже. То есть литературные данные также подтверждают, что смежность УМЗ и НС сплавов больше, чем обычных ТС.

В основе всех существующих моделей, описывающих твердость ТС, лежит теория о взаимном блокировании движения дислокаций в кобальтовой матрице и карбидном скелете [11; 18; 29]. Влияние микродефектов на твердость ТС изучено недостаточно [11]. Всеобщее признание и наибольшее распространение для описания твердости обычных ТС получила модель авторов [18–20], которую используют в качестве нулевой гипотезы все исследователи, работающие над созданием новых моделей [30–33]. В ее основе лежат правило смеси и гипотеза о взаимном блокировании движения дислокаций в карбидном скелете и кобальтовых прослойках:

| HV = HVWC VWCC + HVCo (1 – VWCC). | (10) |

Твердость карбидного скелета (HVWC ) и прослоек кобальта (HVCo ) определяется с помощью закона Холла–Петча [11; 18; 29]:

| \[H{V_{{\rm{WC}}}} = 1382 + \frac{{23,1}}{{\sqrt {d/1000} }},\] | (11) |

| \[H{V_{{\rm{Co}}}} = 304 + \frac{{12,7}}{{\sqrt {\lambda /1000} }}.\] | (12) |

где d – средний диаметр зерен WC, мкм; λ – средняя длина пути в кобальте, мкм.

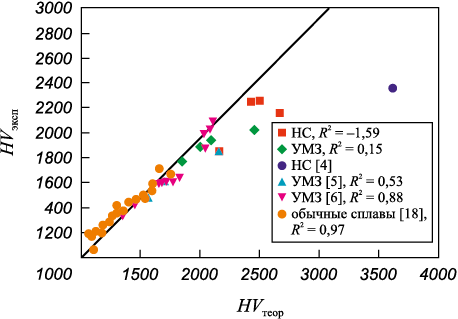

На рис. 6 видно, что экспериментальные значения твердости всех образцов находятся ниже теоретической оценки, рассчитанной по уравнениям (10)–(12) по параметрам микроструктуры (см. табл. 2). Вероятно, это связно с отклонением твердости элементов сплава (WC и Co) от ее значений, предсказанных зависимостями Холла–Петча (11) и (12). Особенно сильное отклонение наблюдается у НС сплавов 1–3. Представленные на рис. 6 значения твердости УМЗ сплавов других исследователей [5; 6], наибольшее из которых не превышает 2100 HV, удовлетворительно описываются закономерностью (10) (R2 = 0,53 и 0,88). Твердость НС сплава (2356 HV) [4] оказалась на 50 % ниже расчетного значения (3517 HV). Отклонения экспериментальных значений твердости от расчетных в НС твердых сплавах, подтвержденные в настоящем исследовании, вероятно происходят из-за реализации недислокационных механизмов деформации.

Рис. 6. Сопоставление экспериментальных и теоретических |

За счет меньшего размера зерен твердость всех образцов (рис. 6) оказалась значительно выше (HV = 1770÷2260), чем у обычных металлокерамических сплавов (HV = 1063÷1630). Поэтому такие инструментальные материалы должны обладать высокими эксплуатационными характеристиками (износостойкость, точность обработки). Твердость сплавов 5–8, полученных жидкофазным спеканием, уступает твердости сплавов, спеченных ИПС (обр. 1–4). Это объясняется повышенным содержанием в них кобальта и большим средним диаметром зерен карбида вольфрама. За счет малого размера карбидных зерен (0,17 мкм) и высокого содержания WC наноструктурный ТС (образец 2) состава WC–5Co–0,4VC–0,4Cr3C2 обладает наиболее высокой твердостью (HV = 2260 ± 30). Спеченный методом ИПС карбид вольфрама из-за большего среднего диаметра зерен (0,5 мкм) показал немного меньшую твердость (HV = 2250 ± 20).

Заключение

Искровым плазменным спеканием при температуре 1200 °С нанодисперсных порошков с добавлением ингибиторов роста зерен можно получить наноструктурные металлокерамические вольфрамокобальтовые ТС со средним диаметром зерен d ~ 0,2 мкм. Увеличение объемной доли кобальта c 6,8 до 16,3 % ведет к росту плотности спеченных наноструктурных твердых сплавов с 98,4 до 99,5 % и мало влияет на величину зерен WC. Жидкофазным спеканием в течение 1 ч при температуре 1450 °С порошков, содержащих от 6 до 15 % Co, можно получить сплавы с плотностью от 98,3 до 99,9 % и d = 0,24÷0,28 мкм. Повышение концентрации кобальта ведет к росту плотности (за счет повышения скорости заполнения пор) и размера зерна при перекристаллизации через жидкую фазу. Искровым плазменным спеканием нанодисперсного карбида вольфрама при температуре 2000 °С можно получить УМЗ керамический материал со средним диаметром зерен 0,5 мкм, который будет обладать максимальной относительной плотностью – 99,9 %.

Измерение смежности наноструктурных металлокерамических вольфрамокобальтовых ТС затруднено из-за малого размера их зерен. Зависимость смежности спеченных наноструктурных и ультрамелкозернистых твердых сплавов от объемной доли кобальта наилучшим образом удалось описать известной экспоненциальной закономерностью C = 1,03exp(–5VCo ). Анализ литературных данных показал, что многие разработанные ранее для обычных (СЗ, МЗ и СМ) твердых сплавов зависимости смежности от объемной доли кобальта неприменимы для описания наноструктурных и ультрамелкозернистых материалов, так как рассчитываемые по ним значения находятся ниже экспериментальных данных.

Твердость полученных в данной работе металлокерамических вольфрамокобальтовых сплавов оказалась значительно выше, чем у среднезернистых, мелкозернистых и субмикронных ТС, за счет меньшего диаметра зерен. При этом наблюдается отклонение в меньшую сторону экспериментальных значений твердости спеченных ТС от теоретических, предсказываемых по микроструктуре с помощью модели Gurland и Lee [18], основанной на законе Холла–Петча. Вероятно, это происходит из-за реализации недислокационных механизмов деформации. За счет малого размера карбидных зерен и высокого содержания карбида вольфрама образец 2 состава WC–5Co–0,4VC–0,4Cr3C2 со средним диаметром зерен карбида вольфрама 0,17 мкм обладает самой высокой твердостью (HV = 2260 ± 30). Спеченный путем ИПС карбид вольфрама с бóльшим средним диаметром зерен (0,5 мкм) обладает приблизительно такой же твердостью (HV = 2250 ± 20).

Список литературы

1. Дворник М.И., Зайцев А.В. Изменение прочности, твердости и трещиностойкости при переходе от среднезернистого к ультрамелкозернистому твердому сплаву. Известия вузов. Порошковая металлургия и функциональные покрытия. 2017;(2):39–46. https://doi.org/10.17073/1997-308X-2017-2-39-46

2. Dvornik M.I., Zaitsev A.V. Variation in strength, hardness, and fracture toughness in transition from medium-grained to ultrafine hard alloy. Russian Journal of Non-Ferrous Metals. 2018;59(5):563–569. https://doi.org/10.3103/S1067821218050024

3. Дворник М.И., Михайленко Е.А. Создание ультрамелкозернистого твердого сплава WC–15Co из порошка, полученного электроэрозионным диспергированием отходов сплава ВК15 в воде. Известия вузов. Порошковая металлургия и функциональные покрытия. 2020;14(3):4–16. https://doi.org/10.17073/1997-308X-2020-3-4-16

4. Peng Y., Wang H., Zhao C., Hu H., Liu X., Song X. Nanocrystalline WC–Co composite with ultrahigh hardness and toughness. Composites Part B: Engineering. 2020;197:108161. https://doi.org/10.1016/j.compositesb.2020.108161

5. Zhao S., Song X., Wei C., Zhang L., Liu X., Zhang J. Effects of WC particle size on densification and properties of spark plasma sintered WC–Co cermet. International Journal of Refractory Metals and Hard Materials. 2009;27(6):1014–1018. https://doi.org/10.1016/j.ijrmhm.2009.07.017

6. Zhao S., Wei C. Quantitative relationships between microstructure parameters and mechanical properties of ultrafine cemented carbides. Acta Metallurgica Sinica. 2011;47(9):1188–1194.

7. Дворник М., Мокрицкий Б., Зайцев А. Сравнительный анализ микроабразивной износостойкости традиционных твердых сплавов и субмикронного твердого сплава WC–8Co–1Cr3C2. Вопросы материаловедения. 2015;(1):45–51.

8. Федоров Д.В., Семенов О.В., Румянцев В.И., Орданьян С.С. Особенности уплотнения при спекании сплава ВН8М с добавками наноразмерного карбида вольфрама. Известия вузов. Порошковая металлургия и функциональные покрытия. 2014;(3):26–30. https://doi.org/10.17073/1997-308X-2014-3-26-30

9. Wu Y., Lu Z., Qin Y., Bao Z., Luo L. Ultrafine/nano WC–Co cemented carbide: Overview of preparation and key technologies. Journal of Materials Research and Technology. 2023;27:5822–5839. https://doi.org/10.1016/j.jmrt.2023.10.315

10. Siwak P. Indentation induced mechanical behavior of spark plasma sintered WC–Co cemented carbides alloyed with Cr3C2 , TaC–NbC, TiC, and VC. Materials. 2021; 14(1):217–234. https://doi.org/10.3390/ma14010217

11. Jia K., Fischer T., Gallois B. Microstructure, hardness and toughness of nanostructured and conventional WC–Co composites. Nanostructured materials. 1998;10(5):875–891. https://doi.org/10.1016/s0965-9773(98)00123-8

12. Sun J., Zhao J., Huang Z., Yan K., Shen X., Xing J., Gao Y., Jian Y., Yang H., Li B. A review on binderless tungsten carbide: Development and application. Nano-Micro Letters. 2020;12(1):1–37. https://doi.org/10.1007/s40820-019-0346-1

13. Kim H.-C., Shon I.-J., Garay J., Munir Z. Consolidation and properties of binderless sub-micron tungsten carbide by field-activated sintering. International Journal of Refractory Metals and Hard Materials. 2004;22(6):257–264. https://doi.org/10.1016/j.ijrmhm.2004.08.003

14. Kim H.-C., Yoon J.-K., Doh J.-M., Ko I.-Y., Shon I.-J. Rapid sintering process and mechanical properties of binderless ultra fine tungsten carbide. Materials Science and Engineering: A. 2006;435–436:717–724. https://doi.org/10.1016/j.msea.2006.07.127

15. Huang B., Chen L., Bai S. Bulk ultrafine binderless WC prepared by spark plasma sintering. Scripta Materialia. 2006;54(3):441–445. https://doi.org/10.1016/J.SCRIPTAMAT.2005.10.014

16. Dopita M., Salomon A., Chmelik D., Reichelt B., Rafaja D. Field assisted sintering technique compaction of ultrafine-grained binderless WC hard metals. Acta Physica Polonica A. 2012;122(3):639–642. http://dx.doi.org/10.12693/APhysPolA.122.639

17. Mingard K. P., Roebuck B. Interlaboratory measurements of contiguity in WC–Co hardmetals. Metals. 2019; 9(3):328. https://doi.org/10.3390/MET9030328

18. Lee H.-C., Gurland J. Hardness and deformation of cemented tungsten carbide. Materials science and engineering. 1978;33(1):125–133. https://doi.org/10.1016/0025-5416(78)90163-5

19. Chermant J., Osterstock F. Elastic and plastic characteristics of WC–Co composite materials. Journal of Materials Science. 1976;11(3):106–109.

20. Gurland J. A structural approach to the yield strength of two-phase alloys with coarse microstructures. Materials Science and Engineering. 1979;40(1):59–71. https://doi.org/10.1016/0025-5416(79)90008-9

21. Exner H., Fischmeister H. Structure of sintered tungsten carbide-cobalt alloys. Archiv für das Eisenhüttenwesen. 1966;(37):409–415.

22. Roebuck B., Bennett E.G. Phase size distribution in WC/Co hardmetal. Metallography. 1986;19(1):27–47. https://doi.org/10.1016/0026-0800(86)90005-4

23. Luyckx S., Love A. The dependence of the contiguity of WC on Co content and its independence from WC grain size in WC–Co alloys. International Journal of Refractory Metals and Hard Materials. 2006;24(1-2):75–79. https://doi.org/10.1016/j.ijrmhm.2005.04.012

24. Nakamura M., Gurland J. The fracture toughness of WC–Co two-phase alloys – A preliminary model. Metallurgical and Materials Transactions A. 1980;11(1):141–146. https://doi.org/10.1007/BF02700449

25. Mingard K., Roebuck B., Bennett E., Gee M., Nordenstrom H., Sweetman G., Chan P. Comparison of EBSD and conventional methods of grain size measurement of hardmetals. International Journal of Refractory Metals and Hard Materials. 2009;27(2):213–223. https://doi.org/10.1016/J.IJRMHM.2008.06.009

26. Tarrago J.M., Coureaux D., Torres Y., Wu F., Al-Dawery I., Llanes L. Implementation of an effective time-saving two-stage methodology for microstructural characterization of cemented carbides. International Journal of Refractory Metals and Hard Materials. 2016;55:80–86. https://doi.org/10.1016/J.IJRMHM.2015.10.006

27. Mandel K., Krüger L., Schimpf C. Study on parameter optimisation for field-assisted sintering of fully-dense, near-nano WC–12Co. International Journal of Refractory Metals and Hard Materials. 2014;45:153–159. https://doi.org/10.1016/j.ijrmhm.2014.04.009

28. Pellan M., Lay S., Missiaen J. M., Norgren S., Angseryd J., Coronel E., Persson T. Effect of binder composition on WC grain growth in cemented carbides. Journal of the American Ceramic Society. 2015;98(11):3596–3601. https://doi.org/10.1111/jace.13748

29. Liu X., Zhang J., Hou C., Wang H., Song X., Nie Z. Mechanisms of WC plastic deformation in cemented carbide. Materials & Design. 2018;150:154–164. https://doi.org/10.1016/j.matdes.2018.04.025

30. Xu Z.-H., Ågren J.A modified hardness model for WC–Co cemented carbides. Materials Science and Engineering: A. 2004;386(1-2):262–268. https://doi.org/10.1016/j.msea.2004.07.061

31. Cha S.I., Lee K.H., Ryu H.J., Hong S.H. Analytical modeling to calculate the hardness of ultra-fine WC–Co cemented carbides. Materials Science and Engineering: A. 2008;489(1-2):234–244. https://doi.org/10.1016/j.msea.2007.12.036

32. Makhele-Lekala L., Luyckx S., Nabarro F. Semi-empirical relationship between the hardness, grain size and mean free path of WC–Co. International Journal of Refractory Metals and Hard Materials. 2001;19(4-6):245–249. https://doi.org/10.1016/S0263-4368(01)00022-1

33. Kresse T., Meinhard D., Bernthaler T., Schneider G. Hardness of WC–Co hard metals: Preparation, quantitative microstructure analysis, structure-property relationship and modeling. International Journal of Refractory Metals & Hard Materials. 2018;(75):287–293. https://doi.org/10.1016/j.ijrmhm.2018.05.003

Об авторах

М. И. ДворникРоссия

Максим Иванович Дворник – к.т.н., ст. науч. сотрудник, зав. лабораторией порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Е. А. Михайленко

Россия

Елена Альбертовна Михайленко – к.ф.-м.н., ст. науч. сотрудник лаборатории порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

О. О. Шичалин

Россия

Олег Олегович Шичалин – к.х.н., ст. науч. сотрудник Института наукоемких технологий и передовых материалов

Россия, 690922, г. Владивосток, о. Русский, п. Аякс, 10

И. Ю. Буравлев

Россия

Игорь Юрьевич Буравлев – к.х.н., зам. директора по развитию Института наукоемких технологий и передовых материалов

Россия, 690922, г. Владивосток, о. Русский, п. Аякс, 10

А. А. Бурков

Россия

Александр Анатольевич Бурков – к.ф.-м.н., ст. науч. сотрудник, зав. лабораторией физико-химических основ технологии материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Н. М. Власова

Россия

Нурия Мунавировна Власова – к.т.н., науч. сотрудник лаборатории порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Е. В. Черняков

Россия

Евгений Витальевич Черняков – лаборант лаборатории порошковой металлургии

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

В. К. Хе

Россия

Владимир Канчерович Хе – мл. науч. сотрудник лаборатории конструкционных и инструментальных материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

П. Г. Чигрин

Россия

Павел Геннадьевич Чигрин – к.х.н., ст. науч. сотрудник лаборатории физико-химических основ технологии материалов

Россия, 680042, г. Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Дворник М.И., Михайленко Е.А., Шичалин О.О., Буравлев И.Ю., Бурков А.А., Власова Н.М., Черняков Е.В., Хе В.К., Чигрин П.Г. Смежность зерен карбида вольфрама и твердость наноструктурных и ультрамелкозернистых твердых сплавов WC–(Co)–VC–Cr3C2, полученных искровым плазменным и жидкофазным спеканием. Известия вузов. Порошковая металлургия и функциональные покрытия. 2025;19(2):51-61. https://doi.org/10.17073/1997-308X-2025-2-51-61

For citation:

Dvornik M.I., Mikhailenko E.A., Shichalin O.O., Buravlev I.Yu., Burkov A.A., Vlasova N.M., Chernyakov E.V., Khe V.K., Chigrin P.G. Grain contiguity of tungsten carbide and hardness of nanostructured and ultrafine-grained WC–(Co)–VC–Cr3C2cemented carbides fabricated by spark plasma and liquid phase sintering. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2025;19(2):51-61. https://doi.org/10.17073/1997-308X-2025-2-51-61

JATS XML