Перейти к:

Исследование влияния технологических параметров на свойства образцов из SiC, получаемых методом селективного лазерного спекания. Часть 1

https://doi.org/10.17073/1997-308X-2024-3-71-84

Аннотация

Проведены эксперименты по селективному лазерному спеканию (СЛС) высокотемпературного керамического материала – порошка карбида кремния марки F320 – на СЛС-установке «Melt-Master3D-160», оснащенной волоконным иттербиевым лазером с пиковой мощностью 200 Вт. Изучены механизм спекания и влияние технологических параметров на микроструктуру, фазовый состав и плотность получаемых объемных кубических образцов. Исследованы технологические свойства исходного порошка с определением морфологии, гранулометрического состава, насыпной плотности и текучести. Морфология порошка представлена, в основном, игловидными частицами с соотношением сторон 1:5. Гранулометрическим анализом установлено среднее значение размера частиц 48 мкм. Насыпная плотность измерена на уровне 1,11 ± 0,01 г/см3, что составляет ~36,6 % от значения теоретической плотности. Среднее время истечения порошка из воронки Холла составило 21,0 ± 0,1 с при 2–3 ударах по воронке в процессе измерения при остановке течения порошка. Экспериментальные кубические образцы 10×10 мм изготавливались по 75 технологическим режимам. Спекание частиц порошка карбида кремния происходит за счет теплового воздействия лазерного излучения и выделения на поверхности частиц порошка микрочастиц SiC с преобладанием в составе кремния со средним размером <1 мкм при дальнейшем взаимном скреплении соседних частиц порошка в области спекания. По данным рентгенофазового анализа, в результате лазерного излучения получаемые объемные образцы содержат следующие фазы: SiC (6H), Si, C. Выявлено, что шаг сканирования, превышающий реальный диаметр пятна (диаметр пятна + зона термического влияния), составляющий 60–70 мкм, вызывает образование неспеченных областей между треками спекания. Ключевыми параметрами, влияющими на показатель плотности получаемых образцов, являются высота слоя, плотность энергии и шаг сканирования. Наилучший показатель плотности для полученных образцов – 86,7 % относительно абсолютной плотности вещества 3,21 г/см3. Последующие исследования будут связаны с разработкой технологии постобработки получаемых пористых образцов-заготовок с целью получения плотности, близкой к 100 %.

Ключевые слова

Для цитирования:

Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А., Юдин А.В., Такташов А.Е., Старков А.М., Шарапов И.С., Алексеева Е.М. Исследование влияния технологических параметров на свойства образцов из SiC, получаемых методом селективного лазерного спекания. Часть 1. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):71-84. https://doi.org/10.17073/1997-308X-2024-3-71-84

For citation:

Bubnenkov B.B., Zharmukhambetov A.S., Ivanov I.A., Yudin A.V., Taktashev A.E., Starkov A.M., Sharapov I.S., Alekseeva E.M. Investigation of influence of technological parameters on the properties of SiC samples fabricated by selective laser sintering. Part 1. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):71-84. https://doi.org/10.17073/1997-308X-2024-3-71-84

Введение

Карбидокремниевые материалы применяются в различных отраслях промышленности, в том числе для изделий ответственного назначения. Это обусловлено их высокой прочностью на сжатие, размерной стабильностью, износостойкостью, жаропрочностью, теплопроводностью, термостойкостью, химической стойкостью, стойкостью к радиации. Перечисленный комплекс свойств обусловливает их использование в качестве материала сопел газотурбинных двигателей, подшипников, рабочих узлов химических насосов, форсунок, горелок, режущего инструмента, трубопроводов, теплообменников, нагревателей, других ответственных применений.

Температурный диапазон эксплуатации чистого карбида кремния находится в пределах до t = 1400÷1500 °C в воздушной среде, а с нанесенными высокотемпературными покрытиями существенно расширяется вплоть до 2000 °C и выше (в зависимости от типа покрытия, агрессивности окислительной среды и времени эксплуатации) [1]. Более технологичные композиционные карбидокремниевые материалы, например RS–SiC, могут эксплуатироваться на воздухе до температуры 1350 °C [2].

Основную массу изделий из карбида кремния получают: простым спеканием; активационным спеканием при t ≈ 1600÷1800 °C предварительно спрессованных из порошка заготовок со спекающими добавками (Al2O3 , Y2O3 , Si3N4 и др.); реакционным спеканием; горячим прессованием (ГП); горячим изостатическим прессованием (ГИП); искровым плазменным спеканием (ИПС) – одним из видов горячего прессования [3–5]. Применение ГП и его разновидностей для формирования изделий также подразумевает использование порошка карбида кремния в сочетании со спекающими добавками для интенсификации процессов уплотнения [3; 4; 6]. Ключевой особенностью процесса являются высокая температура спекания ~1700÷2000 °С и давление ~50÷70 МПа [3–5], выдержка может достигать нескольких часов. Методы, в основе которых лежит ГП, обладают высокой производительностью, однако они ограничены получением изделий простых геометрических форм с предшествующей стадией изготовления индивидуальной пресс-формы под конкретную деталь.

Аддитивные технологии (АТ) обладают неоспоримыми конкурентными преимуществами перед традиционными технологиями, среди них – изготовление изделий со сложной геометрией (разветвленная топология), получение тонкостенных изделий и изделий с закрытыми полостями, что позволяет решать широкий комплекс новых конструкторских задач для модернизации энергетического комплекса, военной и космической отраслей. Среди видов АТ для изготовления керамических изделий выделяют прямые и непрямые методы.

Прямыми называют те методы, которые позволяют получать готовое изделие в один этап – производство на аддитивной установке с минимальной последующей механической обработкой либо вовсе без нее. Обычно задачей является получение полностью плотных изделий либо с плотностью не менее 98 %. Такой результат могут обеспечить: технология селективного лазерного спекания (СЛС) (или SLS – selective laser sintering) – выборочное послойное лазерное спекание керамического порошка; процесс микроСЛС, использующий в 2–3 раза меньший размер сканирующего пятна лазера, чем в традиционном СЛС [7]; СЛС смеси керамического порошка с более легкоплавким компонентом, например кремнием, который обеспечивает заполнение пор в процессе спекания каждого из слоев изделия [8]. Преимущество данного подхода состоит в значительном сокращении времени и ресурсов на производство путем сокращения технологических операций.

К непрямым методам относят те, которые используют одну или несколько операций постобработки заготовки изделия, получаемой аддитивным методом. Постобработка, как правило, включает 3 дополнительные стадии:

1) пропитка каким-либо реагентом;

2) пиролиз реагента с образованием дополнительного углеродного или карбидокремниевого каркаса;

3) силицирование с целью уплотнения и образования вторичного карбида кремния при взаимодействии расплавленного кремния со свободным углеродом, выделившимся из реагента [9].

Непрямыми методами являются: выборочное послойное СЛС смеси керамического и полимерного порошков с дальнейшими пиролизом и силицированием; СЛС смеси керамического порошка и компонентов, образующих основной компонент при постобработке [10], затем пропитка полимером для заполнения оставшихся пор, пиролиз и силицирование; световая стереолитография (stereolithography – SLA) – выборочное послойное отверждение смеси фотополимера и порошка основного материала при помощи источника света, затем пиролиз и силицирование [11–14]; выборочное послойное склеивание порошкового материала (binder jetting – BJ) – нанесение клея на порошковый слой, затем пиролиз и силицирование [15–18]; экструзия (direct ink writing – DIW) материала (керамическая паста = порошок + связующее) с помощью печатающей головки слой за слоем, затем пиролиз и силицирование [19–23].

Прямое и непрямое СЛС по сравнению с другими методами 3D-печати и применительно к производству керамических конструкционных материалов имеет ряд преимуществ:

– менее ресурсозатратная методика подготовки исходных материалов за счет использования порошков-компонентов композиции в чистом виде, которые могут быть дополнительно обработаны и смешаны по определенным режимам в определенных пропорциях для получения требуемых свойств конечного изделия;

– минимальный коэффициент усадки относительно CAD-модели, что позволяет получать сложнопрофильные изделия с высокой точностью, в том числе тонкостенные;

– сниженное содержание свободного кремния в результате постобработки по технологии реакционного спекания, что способствует повышению прочности и размерной стабильности изделий;

– пониженное содержание полимерного связующего с высоким углеродным остатком (в случае его использования), что при последующей постобработке (пиролизе) дает меньшее количество напряжений по сечению заготовки в ходе разложения полимера, в отличие от BJ и SLA, где для эффективного скрепления частиц без высокой температуры требуется значительно большее количество связующего, что приводит к трудностям в изготовлении толстых по сечению и сложнопрофильных изделий и проблемам с подбором оптимального режима постобработки.

Преимущества СЛС значительно расширят номенклатуру изделий, синтезируемых из жаростойких, жаропрочных, коррозионно-стойких и радиационно-стойких материалов на основе карбида кремния, в части увеличения сложности их геометрии и топологической оптимизации, а также позволят существенно сократить объем механической обработки, что критически важно для изделий с внутренней геометрией и полостями, где механическое воздействие затруднено или невозможно.

Предлагаемое целевое применение данной технологии – изготовление деталей и узлов оборудования атомной и тепловой энергетики, эксплуатирующихся в агрессивных средах при высоких температурах и давлении, например для перспективных реакторов с солевыми теплоносителями (ЖСР) и кислыми теплоносителями (в щелочных теплоносителях остаточный кремний будет переходить в силикаты и загрязнять его), а также других областей промышленности.

В данной работе был проведен ряд первичных экспериментов по получению образцов из SiC методом прямого СЛС, определена принципиальная возможность получения объемных образцов на установке отечественного производства «MeltMaster3D-160» (АО «НПО «ЦНИИТМАШ», г. Москва) из порошкового материала на основе карбида кремния производства АО «НИИ НПО «ЛУЧ» (г. Москва). Также исследовалось влияние технологических параметров установки на свойства получаемых образцов.

Был использован отечественный и зарубежный опыт по селективному лазерному спеканию керамических материалов, а также проведена корректировка режимов изготовления образцов с учетом особенностей применяемых материалов и установки. Конструкция установки была доработана в процессе разработки технологических режимов для материала на основе SiC.

Впервые получены объемные образцы из карбида кремния с использованием нетипичных для него режимов построения детали. На основе анализа полученных результатов даны рекомендации по доработке режимов изготовления с целью улучшения свойств получаемых образцов.

Материалы и методы проведения эксперимента

В качестве исходного материала для селективного лазерного спекания использовался порошок карбида кремния марки F320 по стандарту FEPA.

Текучесть порошка определяли с помощью калиброванной воронки Холла (по ГОСТ 20899-98). Подготовленную порцию порошка высыпали в воронку с выходным отверстием 5 мм. В соответствии со стандартом были выполнены три измерения из трех навесок порошка по 50 г.

Насыпную плотность оценивали с использованием волюмометра Скотта. Согласно ГОСТ 19440-94, были проведены три измерения на трех порциях порошка из пробы объемом 100 см3.

Для определения среднего размера частиц, а также кривой их распределения применялся лазерный анализатор гранулометрического состава «Analysette 22 MicroTec plus» (Fritsch GmbH, Германия) по ГОСТ Р 8.777-2011. Для измерений использовался блок диспергирования в жидкой среде, предназначенный для измерения твердых материалов и суспензий в жидкой, преимущественно водной среде. Производилось по 2–3 измерения гранулометрического состава исследуемых порошков, результатами являлись усредненные значения. Форма и размер частиц были оценены при помощи микроскопа «Neophot 21» (Carl Zeiss Jena, Германия) по ГОСТ 25849-83.

При входном контроле на этапе поставки и при повторном просеве оборотного порошка, для отделения целевой фракции, применялся анализатор ситовой АСВ-200 (НПК «Механобр-техника», г. Санкт-Петербург) с набором сит номиналом 100 и 56 мкм.

Перед проведением процесса СЛС влага удалялась из порошка путем его сушки в печи НК 7.7.7/3.5 (ЗАО «Накал – промышленные печи», г. Солнечногорск) при температуре 70–100 °С.

Рабочей установкой для СЛС служила российская установка «MeltMaster3D-160» (АО «НПО «ЦНИИТМАШ», г. Москва). Основные характеристики установки: тип лазера – волоконный; мощность лазера – от 5 до 200 Вт; диаметр пятна лазера – от 50 до 150 мкм; шаг сканирования – от 10 до 150 мкм; скорость сканирования – от 50 до 1500 мм/с; шаг позиционирования платформы построения – от 10 до 200 мкм; защитная атмосфера – азот/аргон/гелий; подогрев платформы – до 120 °С; рабочая область построения детали – 160×160×200 мм. В качестве рабочего газа использовался аргон чистоты 6.0 (99,9999 %).

Подготовка к СЛС. Порошок перед проведением селективного лазерного спекания образцов был просушен при температуре 100 °С.

Для подготовки и сопровождения процесса послойного прототипирования экспериментальных образцов с помощью установки «MeltMaster3D-160» применялся пакет специализированного программного обеспечения «3Ddigit» (АО «НПО «ЦНИИТМАШ», г. Москва), предназначенный для размещения 3D-модели относительно платформы построения, формирования поддерживающих структур, задания технологический параметров, нарезки 3D-модели на слои и генерации управляющего кода. Функциональность программного обеспечения отвечает за автоматизацию всех этапов послойного синтеза на основе исходной 3D-модели.

Аддитивное производство образцов методом СЛC включает следующие этапы:

– задание в ПО технологических параметров;

– проверка 3D-модели на целостность и коррекция ошибок;

– размещение 3D-модели относительно технологической платформы;

– формирование технологических поддержек для модели;

– нарезка 3D-модели на слои;

– генерация управляющего кода;

– процесс СЛС.

В процессе подготовки к печати рабочая камера заполнялась инертным газом – аргоном, что позволяет обрабатывать реактивные материалы. Надежная фильтрация и эффективная циркуляция, осуществляемая системой воздуходувок, обеспечивают высокую степень чистоты газа. Таким образом, процесс селективного лазерного спекания заготовок лабораторных образцов происходил в атмосфере аргона со стабильной остаточной концентрацией кислорода на уровне менее 700 ppm, во избежание образования SiO2 при высокотемпературном воздействии лазерного излучения.

Процесс СЛС. На основании проведенного анализа отечественных и зарубежных литературных источников по СЛС керамических материалов был выбран начальный комплекс параметров для работы установки, который поэтапно менялся исходя из анализа микроструктуры и плотности получаемых образцов.

Экспериментальные кубические образцы 10×10 мм изготавливались по 75 технологическим режимам с целью исследования влияния параметров процесса СЛС на их плотность и микроструктуру. Изменялись такие параметры, как мощность лазера (Р) в диапазоне от 30 до 190 Вт, скорость сканирования (V) – от 100 до 1000 мм/с, шаг сканирования (d) – расстояние между треками (штрихами) – в диапазоне от 20 до 150 мкм, толщина слоя (h) – от 20 до 60 мкм. Совокупность этих параметров непосредственно формирует плотность энергии (E) лазерного излучения:

\[E = \frac{P}{{Vhd}}.\]

Плотность изготовленных образцов измерялась на весах «Discovery DV215CD» (OHAUS Corporation, США) гидростатическим методом по ГОСТ 25281-82 «Металлургия порошковая. Метод определения плотности формовок». Сначала определялась масса образца на воздухе. Затем образец покрывался тонким защитным слоем вазелина с целью закупоривания поверхностных пор и во избежание образования приповерхностных пузырьков воздуха, и снова измерялась его масса на воздухе. Следующим шагом было взвешивание в дистиллированной воде при фиксированной температуре. По результатам измерений вычислялась плотность образцов с учетом плотности вазелина, воды и воздуха.

Микроструктурные исследования и ЭДС-анализ проводились при помощи растрового электронного микроскопа «Zeiss EVO 50 XVP» (Carl Zeiss AG, Германия) с приставкой для энергодисперсионного анализа с целью определения закономерностей спекания и влияния технологических режимов на микроструктуру получаемых образцов.

Рентгенофазовый анализ с целью определения конечного фазового состава образцов и для подтверждения влияния режимов изготовления на фазовый состав выполнялся на дифрактометре «D8 Discover» (Bruker Optic GmbH, Германия) при использовании CuKα-излучения. Для идентификации фаз применялись программное обеспечение Bruker AXS DIFFRAC.EVA v. 4.1 и международная база данных ICDD PDF-2.

Результаты и их обсуждение

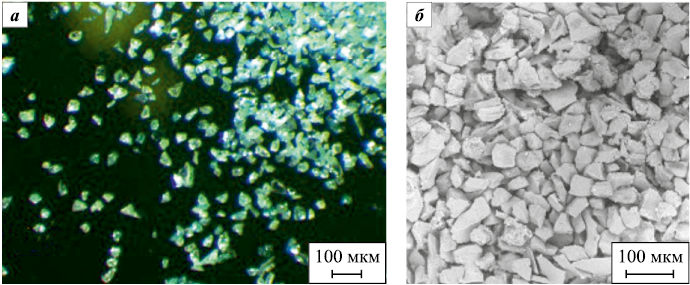

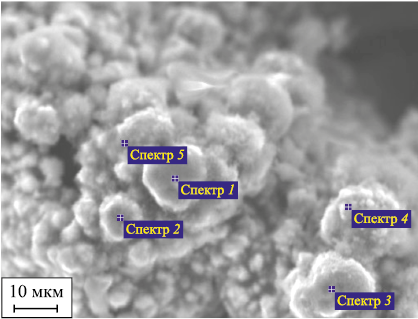

Анализ морфологии частиц порошка карбида кремния осуществлялся при использовании нескольких полей зрения (рис. 1).

Рис. 1. Морфология порошка SiC-порошка F320 |

Частицы SiC при рассмотрении под световым микроскопом имеют вид прозрачных зеленых кристаллов без пор и включений (рис. 1, а). Большинство частиц являются несферическими с неравноосной и оскольчатой формой, также отмечаются игольчатые частицы с соотношением сторон до 1:5 (рис. 1, б). Наблюдаются также частицы, связанные в агломераты, с бóльшим размером, чем основной объем частиц. Подобного рода морфология частиц не может обеспечивать хорошую текучесть и не способствует равномерному формированию слоя порошка. Также такая морфология будет оказывать влияние на характеристики плотности получаемых образцов.

Наличие агломератов и неравноосных частиц негативно влияет на спекаемость материала. Склонность к агломерации является естественным свойством порошковых частиц, и чем более неравноосную форму они имеют, тем выше склонность к агломерации. Крупные агломераты препятствуют процессу «залечивания» пор в процессе спекания, так как движущие силы – их направление и скорость – для частиц внутри агломерата и рядом с ним будут существенно отличаться. Это различие приводит к значительным внутренним напряжениям, появлению больших пор или даже к образованию микротрещин. Размерность таких дефектов и возникающая, соответственно, структурная неоднородность непосредственно определяют плотность, прочность и другие свойства материала.

По этой причине перед использованием порошка для процесса СЛС необходимо провести классификацию порошка, выделив целевую фракцию <60 мкм за счет отсеивания крупных агломератов частиц.

Исследование гранулометрического состава. Получена гистограмма распределения частиц порошка (табл. 1).

Таблица 1. Гранулометрический состав порошка SiC марки F320

|

Из табл. 1 видно, что для исследуемого порошка карбида кремния марки F320 в состоянии поставки средний размер частиц составляет 48,2 мкм. После 25 серий производственных процессов происходит незначительное его увеличение (на 7,2 мкм) – 55,4 мкм.

Фракционный состав имеет широкий диапазон 5–110 мкм по причине неравноосности частиц порошка, их оскольчатой и игольчатой формы. Такой разброс является нетипичным гранулометрическим распределением частиц для установок, работающих по технологии СЛС (20–63 мкм), что может способствовать образованию таких дефектов, как поры и пустоты, и неблагоприятно влиять на процесс изготовления образцов. Поэтому целевая фракция <60 мкм выделялась из общей массы порошка путем рассева. Ситовый анализ не позволяет удалить из рассева частицы игольчатой формы. В то же время для применения в аддитивных технологиях, включая СЛС, они должны быть отделены, а оставшиеся частицы – по возможности сфероидизированы.

Определение текучести. Среднее время истечения порошка из воронки Холла не удалось установить, поскольку течение порошка самопроизвольно прекращалось. Далее, согласно стандарту, производился однократный удар по воронке, однако через некоторое время истечение порошка останавливалось. Исходя из этого, согласно стандарту, порошок не обладает текучестью, соответствующей методу испытания, описанному в настоящем стандарте.

Определение насыпной плотности. Насыпную плотность порошков, не истекающих самопроизвольно из воронки с диаметром отверстия 5 мм, измеряют с помощью волюмометра по ГОСТ 19449-94.

Анализ насыпной плотности порошка карбида кремния F320 показал, что ее среднее значение равно 1,11 ± 0,01 г/см3 – это составляет ~36,6 % от значения теоретической плотности данного материала (причем виброуплотненная плотность – 45 %). Данное значение насыпной плотности можно объяснить тем, что в порошке имеется значительное количество игольчатых частиц с большим отношением сторон и оскольчатых частиц: первые способствуют образованию «мостов», под которыми образуются пустоты, а вторые – дополнительно препятствуют свободной насыпке при укладке слоя и распределению порошка из-за своей шероховатости.

Совокупность характеристик и свойств использованного в статье порошка представлена ниже:

Средний размер частиц, мкм . . . . . . . . 48 ± 0,5

Текучесть, с . . . . . . . . . . . . . . . . . . Отсутствует1

Насыпная плотность, г/см3 . . . . . . . 1,11 ± 0,01

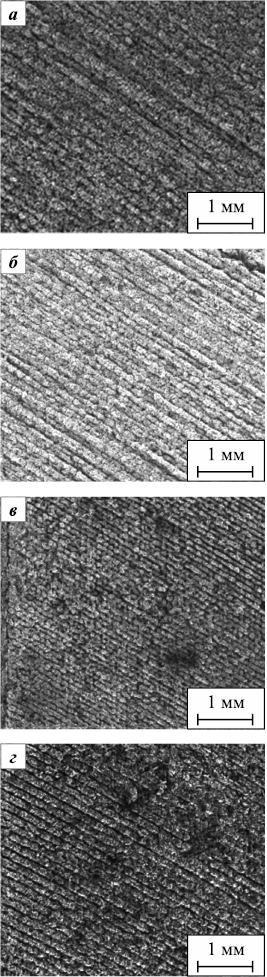

Микроструктурные исследования. Определение размера области воздействия пятна лазера и эффективного шага сканирования. В результате микроструктурных исследований (рис. 2) выявлено, что шаг сканирования размером больше, чем реальный диаметр пятна (диаметр пятна + зона термического влияния), который составляет 60 – 70 мкм (рис. 3), вызывает образование неспеченых областей между треками. Ширина этих областей сопоставима с разницей между размером шага и диаметром пятна лазера. Формирование неспеченных областей существенно влияет на плотность образцов, о чем также свидетельствуют результаты определения плотности.

Рис. 2. Влияние шага сканирования (d) на спекаемость порошка SiC марки F320

Рис. 3. Ширина единичной области спекания |

Этот эффект может быть связан с высокой теплопроводностью материала, которая препятствует накоплению тепловой энергии в сканируемой области (линии прохода пучка лазера) и передаче этой энергии соседним областям вне диаметра пятна, где не происходило прямого воздействия лазерного излучения, как в случае с металлическими порошками. Лазерное излучения спекает частицы порошка с образованием спеченной области только в области прямого воздействия лазерного пятна + 5÷10 мкм, далее тепловой поток идет по пути наименьшего сопротивления или, другими словами, по направлению с большей теплопроводностью, чем у свободно насыпанного порошка. По этой причине тепловая энергия наиболее активно поглощается в вертикальном направлении предыдущими, уже спеченными монолитными слоями, которые более плотные и более теплопроводные по сравнению с областью неспеченного порошка, окружающей деталь и действующей как теплоизолятор со сравнительно небольшой степенью теплового поглощения.

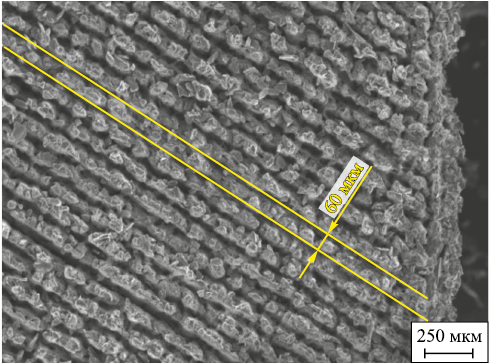

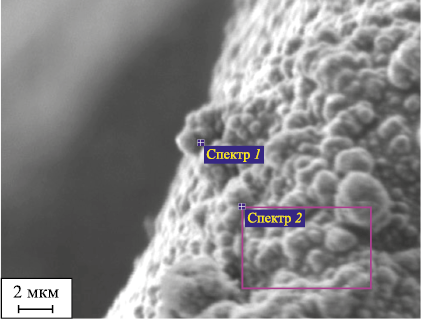

Механизм спекания. На рис. 4 представлены микрофотографии поверхности частиц порошка SiC после спекания в полученных образцах. При детальном рассмотрении поверхности частиц исходного порошка можно отметить образование микрочастиц размером 1–7 мкм, по форме близких к сферической, но с неровной поверхностью. Они имеют более светлый оттенок, чем частицы исходного порошка. Эти микрочастицы формируют на поверхности исходных порошковых частиц (в том числе в местах контакта между ними) скопления – области повышенной дефектности гроздевидной формы. Преобладающий размер образующихся микрочастиц составляет менее 1 мкм. Таким образом, можно сделать вывод о том, что после лазерного спекания повышается дефектность поверхности исходных порошковых частиц.

Рис. 4. Масштабное представление механизма лазерного спекания частиц порошка SiC |

Можно предположить, что при краткосрочном высокотемпературном воздействии лазерного излучения на поверхность порошка SiC происходят локальный перегрев и микрооплавление с частичным разложением SiC, что также предполагается в работе [24]. Далее, из локально перегретой области, при остывании, происходит образование более светлых, чем порошок SiC, по оттенку цвета микрочастиц овальной и сферической формы размером 1–7 мкм, а также менее 1 мкм, по химическому составу идентичных карбиду кремния, с преобладанием кремния в составе, о чем свидетельствуют результаты ЭДС-анализа, приведенные в табл. 2.

Таблица 2. Результаты ЭДС-анализа поверхности частиц порошка SiC

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура разложения SiC составляет 2730 °С, а температуры плавления Si и С – соответственно 1414 и 3367 °С. В то же время, в соответствии со справочными данными [25], значения температур, при которых устанавливается давление пара 100 кПа ~ 1 атм, составляют 2613 и 4985 °С для кремния и углерода соответственно. Поэтому в условиях воздействия лазерного излучения, предположительно, происходит процесс разложения SiC с одновременным плавлением и испарением кремния. На следующем этапе, в соответствии с диаграммой состояния, в системе Si–C фазовое равновесие при кристаллизации будет смещаться в область «SiC + графит».

Образование выделений овальной и сферической формы с преобладанием кремния в составе, вероятно, связано с одной из двух причин: первая – сверхбыстрое охлаждение расплава, в котором присутствует нерастворенный графит, что обусловливает формирование микрочастиц нестехиометрического SiC(1–x) , обедненного по углероду; вторая – эффект выпотевания кремния наружу из глубины ванны расплава. Начиная с этапа разложения SiC, происходят концентрация в приповерхностной зоне и испарение Si из ванны расплава. А после начала кристаллизации, которая инициируется с поверхности ванны, выпотевание Si продолжается, поскольку глубинные слои, контактирующие с ванной, являются нагретыми в силу высокой теплопроводности SiC.

Таким образом, движущей силой спекания в случае СЛС порошка SiC является не стремление системы (частиц порошка) к минимизации поверхностной энергии, переходу в более равновесное состояние – приобретение более сферической формы, снижение дефектности и постепенное взаимное скольжение и консолидация, а, напротив, формирование из более легкоплавкой фазы областей взаимодействия на границе контакта частиц порошка. За счет данных областей происходит взаимное скользящее движение частиц порошка при уплотнении и, на финальной стадии спекания при остывании, осуществляется их «скрепление» с появлением в месте контакта и на «свободной» поверхности частиц более дефектных гроздевидных структур, в отличие от менее дефектной морфологии частиц до воздействия лазерного излучения (см. рис. 1). Стоит также отметить, что уплотнению в ходе спекания не способствует кривизна поверхности оскольчатых частиц порошка SiC, снижающая плотность первоначальной укладки слоя и дальнейшее уплотнение при взаимном скольжении частиц под воздействием лазерного излучения.

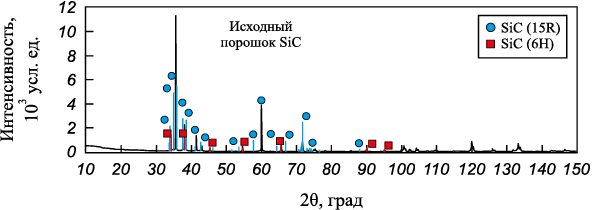

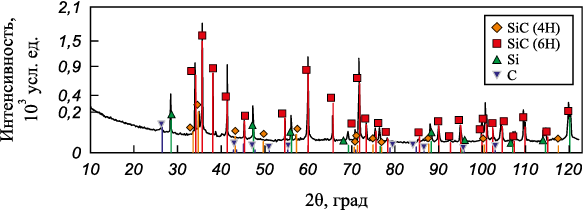

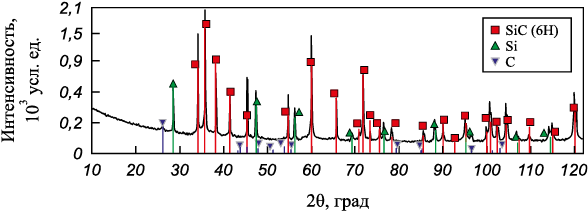

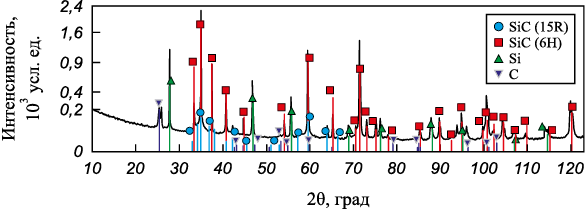

Рентгенофазовый анализ. РФА выполнялся с целью определения фазового состава исходного порошка SiC, а также выявления закономерностей влияния лазерного излучения на состав фаз в образцах после СЛС. Результаты рентгенофазового анализа представлены в табл. 3.

Таблица 3. Фазовый состав исходного порошка SiC и образцов,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В образцах обнаружены кремний Si, карбид кремния с гексагональной кристаллической решеткой SiC (6H), следы модификации SiC с гексагональной решеткой SiC (4H), а также (в некоторых образцах) следы модификации карбида кремния с ромбоэдрической решеткой SiC (15R), положение плоских слоев в структуре которой повторяется не через один слой, как в гексагональной модификации, а через два.

Также в некоторых образцах была обнаружена фаза SiO2 , что может быть связано с недостаточной чистотой рабочей атмосферы по кислороду либо с изначальным качеством поставленного порошка. Однако при входном контроле данная фаза не идентифицировалась, из чего можно сделать вывод, что ее образование произошло, вероятно, в процессе СЛС на ранних стадиях, при формировании первых слоев образца.

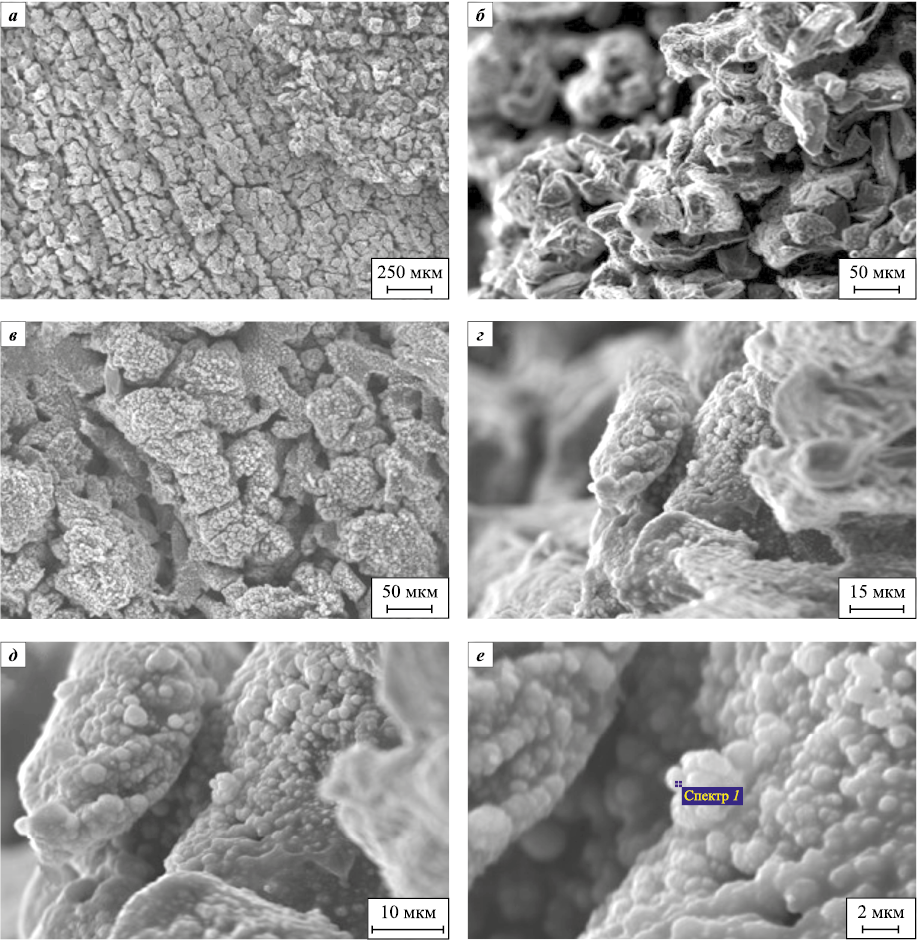

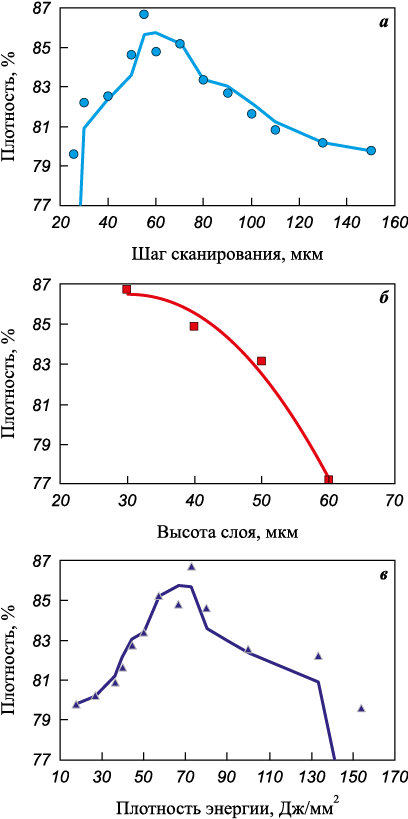

Определение плотности СЛС-образцов. В данной работе стояла задача определить влияние технологических режимов установки на свойства получаемых образцов, в том числе на относительную плотность. Для этого в ходе экспериментов был проведен статистический анализ, в результате которого установлено, что решающее значение на плотность получаемых образцов оказывают такие параметры, как скорость (V) и шаг сканирования (d), а также высота (толщина) слоя (h).

Исходя из полученных экспериментальных данных построены графики зависимости относительной плотности образцов от технологических параметров – шага сканирования, высоты слоя и плотности энергии (рис. 5). Установлено, что плотность образцов зависит нелинейно от шага сканирования – с его увеличением наблюдается рост плотности с достижением пика при d = 50÷70 мкм, а затем ее падение. Что характерно, для данного материала шаг существенно влияет на плотность образцов и не может быть значительно увеличен с уменьшением скорости сканирования из-за теплофизических особенностей материала. Напротив, можно отметить линейную зависимость плотности образцов от высоты слоя – при повышении высоты плотность снижается. Говоря о влиянии высоты слоя, стоит отметить поэтапность выбора оптимального значения этой величины. Выбор h = 30 мкм способствовал увеличению плотности образцов и уменьшению расслоения между спекаемыми слоями. Для плотности энергии, как и для шага сканирования, существует определенное пиковое значение, после которого ее рост сменяется снижением, что характерно и для других материалов [26; 27].

Рис. 5. Основные зависимости плотности образцов |

Наилучший показатель плотности для полученных образцов составляет 86,7 % относительно абсолютной плотности вещества 3,21 г/см3. Этот результат превосходит значения зарубежных исследований прошлых лет, а также сопоставим с данными зарубежных публикаций [28–31]. Стоит отметить, что в работе использовался чистый порошок SiC без связующего, а форма частиц порошка была с большим соотношением сторон (до 1:5). Несмотря на это удалось достичь достаточно высоких для данного материала и технологии значений плотности получаемых образцов. В дальнейшем плотность образцов может быть улучшена как путем доработки установки и режимов изготовления, улучшения состава и качества исходных материалов, так и путем разработки технологии постобработки получаемых образцов.

Выводы

1. Доказана принципиальная возможность формирования методом СЛС образцов-заготовок из порошка карбида кремния без использования связующего. Полученные СЛС-заготовки имеют плотность до 86,7 % и пригодны для последующего реакционного спекания при температурах от 1600 до 1800 °С с целью повышения плотности.

2. Определен комплекс технологических параметров, влияющих на свойства получаемых образцов, – скорость сканирования, шаг сканирования и высота слоя.

3. Одним из ограничивающих факторов по повышению плотности образцов является комплекс свойств исходного порошкового материала – морфология частиц и широкий размерный диапазон, что приводит к недостаточной плотности при укладке слоя и, как следствие, к образованию дополнительных пор после СЛС.

4. Спекание частиц порошка карбида кремния под воздействием лазерного излучения происходит за счет декомпозиции SiC (6H; 15R) на C, Si и SiC другой модификации (4H), о чем свидетельствуют данные РФА. Однако стоит отметить, что, по данным ЭДС, возможно образование нестихиометрического SiC(1–x) с преобладанием кремния в составе. Продукты декомпозиции представлены на поверхности частиц исходного порошка в виде микрочастиц со средним размером менее 1 мкм. За счет формирования на поверхности исходного порошка более легкоплавких фаз Si и, вероятно, SiC(1–x) происходят взаимное скользящее движение и уплотнение частиц порошка в области спекания с дальнейшим взаимным скреплением в ходе кристаллизации.

5. Дальнейшие исследования будут сопряжены с доработкой технологических характеристик исходных материалов и разработкой технологии постобработки получаемых при СЛС образцов.

Список литературы

1. Droillard C., Lamon J. Fracture toughness of 2‐D woven SiC/SiC CVI‐composites with multilayered interphases. Journal of the American Ceramic Society. 1996; 79(4):849–858. https://doi.org/10.1111/j.1151-2916.1996.tb08516.x

2. Гнесин Г.Г. Карбидокремниевые материалы. М.: Металлургия, 1977. 215 с.

3. Šajgalík P., Sedláček J., Lenčés Z., Dusza J., Lin H.-T. Additive-free hot-pressed silicon carbide ceramics – A material with exceptional mechanical properties. Journal of the European Ceramic Society. 2016;36(6):1333–1341. https://doi.org/10.1016/j.jeurceramsoc.2015.12.013

4. Hayun S., Paris V., Mitrani R., Kalabukhov S., Dariel M.P., Zaretsky E., Frage N. Microstructure and mechanical properties of silicon carbide processed by Spark Plasma Sintering (SPS). Ceramics International. 2012;38(8):6335–6340. https://doi.org/10.1016/j.ceramint.2012.05.003

5. Li J.F., Sugimoto S., Tanaka S., Esashi M., Watanabe R. Manufacturing silicon carbide microrotors by reactive hot isostatic pressing within micromachined silicon molds. Journal of the American Ceramic Society. 2004;85(1):261–263. https://doi.org/10.1111/j.1151-2916.2002.tb00077.x

6. Saleem A., Zhang Y., Gong H., Majeed M.K. Fluoride doped SiC/Si3N4 composite as a high thermal conductive material with enhanced mechanical properties. Ceramics International. 2019;45(16):21004–21010. https://doi.org/10.1016/j.ceramint.2019.06.289

7. Streek A., Regenfuss P., Ullmann F., Hartwig L., Ebert R., Exner H. Processing of silicon carbide by laser micro sintering. In: 2006 International Solid Freeform Fabrication Symposium (17th Solid Freeform Fabrication Symposium, Austin, Texas, USA,14–16 August 2006). 2006. P. 349–358. https://doi.org/10.26153/tsw/7144

8. Song S., Gao Z., Lu B., Bao C., Zheng B., Wang, L. Performance optimization of complicated structural SiC/Si composite ceramics prepared by selective laser sintering. Ceramics International. 2019;46(1):568–575. https://doi.org/10.1016/j.ceramint.2019.09.004

9. Pelanconi M., Colombo P., Ortona A. Additive manufacturing of silicon carbide by selective laser sintering of PA12 powders and polymer infiltration and pyrolysis. Journal of the European Ceramic Society. 2021; 41(10):5056–5065. https://doi.org/10.1016/j.jeurceramsoc.2021.04.014

10. Zhang K., Zeng T., Xu G., Cheng S., Yu S. Mechanical properties of SiCp/SiC composite lattice core sandwich panels fabricated by 3D printing combined with precursor impregnation and pyrolysis. Composite Structures. 2020;240:112060. https://doi.org/10.1016/j.compstruct.2020.112060

11. Tang J., Guo X., Chang H., Hu K., Shen Z., Wang W., Liu M., Wei Y., Huang Z., Yang Y. The preparation of SiC ceramic photosensitive slurry for rapid stereolithography. Journal of the European Ceramic Society. 2021; 41(15):7516–7524. https://doi.org/10.1016/j.jeurceramsoc.2021.08.029

12. Bai X., Ding G., Zhang K., Wang W., Zhou N., Fang D., He R.. Stereolithography additive manufacturing and sintering approaches of SiC ceramics. Open Ceramics. 2021;5:100046. https://doi.org/10.1016/j.oceram.2020.100046

13. Ding G., He R., Zhang K., Zhou N., Xu H. Stereolithography 3D printing of SiC ceramic with potential for lightweight optical mirror. Ceramics International. 2020;46(11B):18785–18790. https://doi.org/10.1016/j.ceramint.2020.04.196

14. Chen R., Lian Q., Li D., He X., Wang S., Zhuang J. Stereolithographic additive manufacturing diamond/SiC composites with high thermal conductivity for electronic 3D-packaging applications. Ceramics International. 2021;47(10A):14009–14020. https://doi.org/10.1016/j.ceramint.2021.01.270

15. Thomas J., Banda M., Du W., Yu W., Chuang A., France D.M., Singh D. Development of a silicon carbide ceramic based counter-flow heat exchanger by binder jetting and liquid silicon infiltration for concentrating solar power. Ceramics International. 2022;48(16):22975–22984. https://doi.org/10.1016/j.ceramint.2022.04.269

16. Feng K., Hu S., Li L., Mao Y., Heng Y., Yuan J., Wu J., Wei Q. Preparation of low residual silicon content Si–SiC ceramics by binder jetting additive manufacturing and liquid silicon infiltration. Journal of the European Ceramic Society. 2023;43(13):5446–5457. https://doi.org/10.1016/j.jeurceramsoc.2023.05.038

17. Oh J.-W., Park J., Nahm S., Choi H. SiC–Si composite part fabrication via SiC powder binder jetting additive manufacturing and molten-Si infiltration. International Journal of Refractory Metals and Hard Materials. 2021;101:105686. https://doi.org/10.1016/j.ijrmhm.2021.105686

18. Zheng C., Lee J.-K., Nettleship I. Three-dimensional characterization of the pore structures in SiC formed by binder jet 3D printing, polymer infiltration and pyrolysis (PIP). Journal of the European Ceramic Society. 2023; 43(10):4255–4262. https://doi.org/10.1016/j.jeurceramsoc.2023.03.041

19. Chen H., Wang X., Xue F., Huang Y., Zhou K., Zhang D. 3D printing of SiC ceramic: Direct ink writing with a solution of preceramic polymers. Journal of the European Ceramic Society. 2018;38(16):5294–5300. https://doi.org/10.1016/j.jeurceramsoc.2018.08.009

20. Ma S., Liu X., Fu S., Zhao S., He P., Duan X., Yang Z., Jia D., Colombo P., Zhou Y. Direct ink writing of porous SiC ceramics with geopolymer as binder. Journal of the European Ceramic Society. 2022;42(15):6815-6826. https://doi.org/10.1016/j.jeurceramsoc.2022.08.004

21. Held A., Puchas G., Müller F., Krenkel W. Direct ink writing of water-based C–SiC pastes for the manufacturing of SiSiC components. Open Ceramics. 2021;5:100054. https://doi.org/10.1016/j.oceram.2020.100054

22. Kemp J.W., Diaz A.A., Malek E.C., Croom B.P., Apostolov Z.D., Kalidindi S.R., Compton B.G., Rueschhoff L.M. Direct ink writing of ZrB2–SiC chopped fiber ceramic composites. Additive Manufacturing. 2021;44:102049. https://doi.org/10.1016/j.addma.2021.102049

23. Petrie C.M., Schrell A.M., Leonard D.N., Yang Y., Jolly B.C., Terrani K.A. Embedded sensors in additively manufactured silicon carbide. Journal of Nuclear Materials. 2021;552:153012. https://doi.org/10.1016/j.jnucmat.2021.153012

24. Zarazag A.M., Abdelmoula M., Küçüktürk G., Maury F., Grossin D., Ferrato M. Experimental and numerical study for direct powder bed selective laser processing (sintering/melting) of silicon carbide ceramic. Materials Research Express. 2021;8(4):045603. https://doi.org/10.1088/2053-1591/abf6fc

25. Бабичев А.П., Бабушкина Н.А., Братковский А.М. Физические величины: Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991. 1232 с.

26. Wang D., Feng Y., Liu L., Wei X., Yang Y., Yuan P., Liu Y., Han C., Bai Y. Influence mechanism of process parameters on relative density, microstructure, and mechanical properties of low Sc-content Al–Mg–Sc–Zr alloy fabricated by selective laser melting. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers. 2022;1(4):100034. https://doi.org/10.1016/j.cjmeam.2022.100034

27. Xie M., Li F., Zhou S., Lu L., Peng F., Zhang L., Zhang Y., Lu Y. Effect of laser energy density on microstructure and properties Cu–Fe–P immiscible alloys fabricated by laser selective melting: heterogeneous and high strength and magnetic. Journal of Materials Research and Technology. 2023;26:2759–2769. https://doi.org/10.1016/j.jmrt.2023.08.080

28. Koyanagi T., Terrani K., Harrison S., Liu J., Katoh Y. Additive manufacturing of silicon carbide for nuclear applications. Journal of Nuclear Materials. 2021;543:152577. https://doi.org/10.1016/j.jnucmat.2020.152577

29. Abdelmoula M., Zarazag A.M.. Scanning strategy investigation for direct powder bed selective laser processing of silicon carbide ceramic. Applied Sciences. 2022; 12(2):788. https://doi.org/10.3390/app12020788

30. Abdelmoula M., Küçüktürk G., Grossin D., Zarazag A.M., Maury F., Ferrato M. Direct selective laser sintering of silicon carbide: Realizing the full potential through process parameter optimization. Ceramics International. 2023;49(20):32426–32439. https://doi.org/10.1016/j.ceramint.2023.07.189

31. Zarazag A.M., Abdelmoula M., Küçüktürk G., Maury F., Ferrato M., Grossin D. Process parameters investigation for direct powder bed selective laser processing of silicon carbide parts. Progress in Additive Manufacturing. 2022;7:1307–1322. https://doi.org/10.1007/s40964-022-00305-7

Об авторах

Б. Б. БубненковРоссия

Богдан Борисович Бубненков – мл. науч. сотрудник

Россия, 115088, г. Москва, Шарикоподшипниковская, 4

А. С. Жармухамбетов

Россия

Алпс Савырович Жармухамбетов – зав. лабораторией аддитивных технологий

Россия, 115088, г. Москва, Шарикоподшипниковская, 4

И. А. Иванов

Россия

Иван Алексеевич Иванов – к.ф-м.н., доцент, директор ИМиМ, зам. генерального директора

Россия, 115088, г. Москва, Шарикоподшипниковская, 4

А. В. Юдин

Россия

Артем Викторович Юдин – зам. директора ИМиМ по новым технологиям

Россия, 115088, г. Москва, Шарикоподшипниковская, 4

А. Е. Такташов

Россия

Андрей Евгеньевич Такташов – начальник участка ИМиМ

Россия, 115088, г. Москва, Шарикоподшипниковская, 4

А. М. Старков

Россия

Алексей Михайлович Старков – начальник группы

Россия,142103, Московская обл., г. Подольск, Железнодорожная, 24

И. С. Шарапов

Россия

Илья Сергеевич Шарапов – зам. директора отделения

Россия,142103, Московская обл., г. Подольск, Железнодорожная, 24

Е. М. Алексеева

Россия

Елена Михайловна Алексеева – инженер

Россия,142103, Московская обл., г. Подольск, Железнодорожная, 24

Рецензия

Для цитирования:

Бубненков Б.Б., Жармухамбетов А.С., Иванов И.А., Юдин А.В., Такташов А.Е., Старков А.М., Шарапов И.С., Алексеева Е.М. Исследование влияния технологических параметров на свойства образцов из SiC, получаемых методом селективного лазерного спекания. Часть 1. Известия вузов. Порошковая металлургия и функциональные покрытия. 2024;18(3):71-84. https://doi.org/10.17073/1997-308X-2024-3-71-84

For citation:

Bubnenkov B.B., Zharmukhambetov A.S., Ivanov I.A., Yudin A.V., Taktashev A.E., Starkov A.M., Sharapov I.S., Alekseeva E.M. Investigation of influence of technological parameters on the properties of SiC samples fabricated by selective laser sintering. Part 1. Powder Metallurgy аnd Functional Coatings (Izvestiya Vuzov. Poroshkovaya Metallurgiya i Funktsional'nye Pokrytiya). 2024;18(3):71-84. https://doi.org/10.17073/1997-308X-2024-3-71-84

JATS XML